Лекции ок. Лекции содержание

Скачать 1.04 Mb. Скачать 1.04 Mb.

|

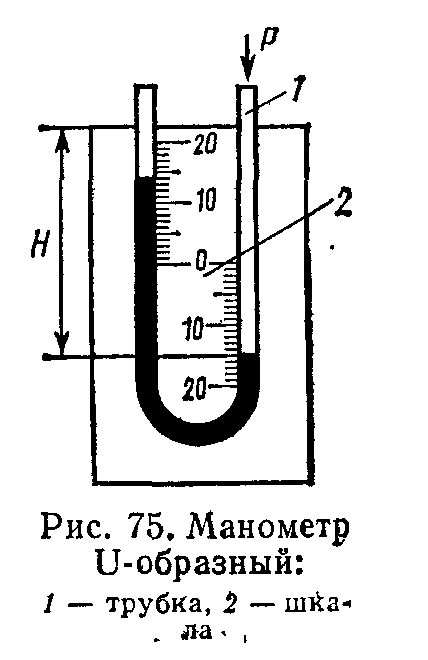

Ремонт запорной арматуры.РЕМОНТ – комплекс операций с разборкой, восстановлением или заменой деталей и узлов, после выполнения которых, гарантируется исправность и безаварийность газопроводов и газового оборудования на последующий срок эксплуатации. Ремонт арматуры производится по графику, подтвержденным главным инженером предприятия с учетом ПБ 529-03 или по мере необходимости. Запорная арматура ремонтируется не реже 1 раза в год. Этот ремонт называется ТЕКУЩИЙ. Капитальный ремонт производится на основании дефектных ведомостей по мере необходимости. Сведения о техническом обслуживании, текущем ремонте заносятся в журнал (а о капитальном ремонте, замене в паспорт газопровода). (п.5.4.2 ПБ 529-03). Ремонт запорной арматуры включает в себя: Очистка от грязи и ржавчины. Окраска (при необходимости). Смазка штока или шпинделя задвижки. Набивка сальников. Проверка неисправности и ремонт приводного устройства задвижек. Смена износившихся прокладок, болтов. Доводка арматуры до 1 класса по запорной способности. Проверка плотности всех резьбовых, фланцевых соединений. Набивка сальников запорной арматуры, разборка резьбовых соединений на наружных ГП среднего и высокого давлений допускаются при давлении газа не более 1 : Замена прокладок фланцевых соединений на наружных газопроводах допускается при давлении газа в газопроводе 40…200 даПа (40…200 мм вд. ст.). 1 даПа = 1 мм вд. ст. При ремонтных работах на газопроводах и оборудовании в загазованных помещениях снаружи должен находиться человек, наблюдающий за работающим в помещении, который также обязан следить, чтобы вблизи не было открытого огня, не было посторонних, прохожих. Двери загазованного помещения должны быть постоянно открыты. Разборка фланцевых резьбовых соединений на внутренних газопроводах (зданиях) любого давления должна производиться на отключенном и заглушенном участке газопровода (п.6.59 ПБ в ГХ). Смазка кранов внутридомового газового оборудования на ГП диаметром не более 50 мм при соблюдении соответствующих мер безопасности допускается при давлении газа не более 300 даПа (300 мм вд. ст.). Требования к заглушкам. Заглушки, устанавливаемые на газопроводах, должны соответствовать максимальному рабочему давлению газа в ГП, иметь хвостовики, выступающие за пределы фланцев и клеймо с указанием давления газа и диаметра газопровода. Перед началом ремонтных работ на подземных ГП, связанных с разъединением газопровода (замена задвижек, снятие и установка заглушек, прокладок), необходимо отключить имеющуюся защиту от электрохимической коррозии и установить на разъединяемых участках ГП перемычку с целью предотвращения искрообразования. Доводка арматуры до 1 класса по затворной способности. Плотное, герметичное прилегание клапанов, золотников, плунжеров, запорных дисков к седлам, пробок к корпусам кранов, достигается притиркой, которую производят при помощи притира и притирочного материала. Притиры изготавливают из чугуна, мягкой стали, меди, твердых пород дерева или других материалов. Они имеют форму плиты, бруса, кольца, конуса или специальной фигуры, в зависимости от притираемой детали. Притирку пробок кранов производят без притира. В качестве притирочных материалов служат порошки, приготовленные из наждака, толченого стекла, пастой ГОИ. Паста ГОИ по притирочным способностям подразделяется на грубую, среднюю и тонкую. Для работы приготавливают полужидкую смесь порошка или пасту со смазкой. Смазка предотвращает быстрое притупление зерен притирочного материала и нагрев деталей. В качестве смазки применяют различные вещества в зависимости материала притира. Для чугунного притира – керосин, скипидар. Для мягкой стали – машинное масло. Для меди – машинное масло, спирт, скипидар. Краны притирают в местных условия, для этого удаляют ограничитель поворота, пробку и гнездо промывают и насухо протирают. Затем равномерно наносят слой притирочной смеси на пробку, вставляют ее в кран. При помощи ключа поворачивают пробку вправо-влево на угол 90…100 градусов. После 5…6 таких поворотов пробку вынимают, переворачивают на 180 градусов, снова вставляют и поворачивают столько, сколько надо. Притирку пробки (с промывкой) проводят несколько раз с заменой притирочной смеси. Притирка считается законченной, если нанесенные на пробку 2…3 штриха карандашом стираются при нескольких поворотах пробки. Корпуса задвижек и кранов притирают в специальных цехах или меняют арматуру на новую. Манометры. Единицы давления Манометры предназначены для измерения давления, разряжения. Манометры, установленные на ГП, ТП (трубопроводах), аппаратах показывают избыточное давление. Чтобы получить абсолютное давление необходимо к числу избыточного давления, снятого по манометру, прибавить 1 (атмосферное давление) в кгс/см кв. Манометры, устанавливаемые в системах газоснабжения, подразделяются на: Жидкостные; Пружинные; Электроконтактные; Мановакууметры. Мановакуумметры, предназначенные для измерения не только Ризб, но и для измерения разрежения, т.е. давления меньше атмосферного. Жидкостные манометры. Они предназначены для измерения небольших давлений.

Нулевая отметка шкалы находится посередине. Один конец трубки свободно сообщается с атмосферой. Второй – через резиновый шланг соединяется с измеряемой средой ГП. Трубка до «0» отметки заполняется водой (подкрашенной); можно спирт, тосол и т.п., но необходимо делать поправку на плотность, т.е. приводить ее плотность к плотности воды. Чтобы снять показания с U-образного жидкостного манометра, необходимо сложить понижение уровня в одном колене с повышением его в другом. Пружинные манометры. Они предназначены для измерения всех давлений. Пружинный манометр состоит из круглой коробки – корпуса, в которой находится изогнутая латунная трубка овального сечения. Один конец трубки запаян, а другой соединяется через трехходовой кран с измеряемой средой. Запаянный конец трубки (Бурдона), через рычаг соединяется с зубчатым сектором, сопряженным с шестеренкой, на оси которой находится стрелка.  У манометра есть шкала (циферблат), на котором нанесены следующие данные: ГОСТ манометра; Размер корпуса (100, 160мм); Дата выпуска; Класс точности манометра; Погрешность, выраженная в %; Единицы шкалы манометра (Мпа, кгс/см Предел измерения давления данным манометром; Тип (МТП, ОБМ, МО и т.д.). Электроконтактные манометры. Это разновидность обычного пружинного манометра. (ЭКМ). У ЭКМ кроме черной показывающей стрелки имеется одна или несколько светлых контактных стрелок. К ЭКМ через специальное устройство подается напряжение. ЭКМ работают в системе автоматики, безопасности и регулирования. ЭКМ устанавливаются на барабанах котлов, перед горелками котлов для контроля давления, на горелку строго по проекту. Неисправности манометров: Нет клейма или пломбы госповерителя. Просрочена госповерка манометра. Разбито стекло, помят корпус, грязное стекло. Возможны утечки газа через негерметичную трубку Бурдона манометра. При посадке на «0» стрелка не садится на нулевую отметку. При проверке рабочего манометра с контрольным показания не совпадают. Исправность и правильность показаний манометра проверяется в следующие сроки: 1 раз в год – госповерка в лаборатории госповерителя. Не реже одного раза в смену – посадка на «0». Не реже 1 раза в 2 месяца – проверка контрольным манометром. Рабочее положение стрелки манометра должно находиться во второй трети шкалы. На манометре должна быть закреплена полоска, окрашенная в красный цвет, обозначающая максимальное допустимое рабочее давление. Красную черту наносить на стекло нельзя, т.к. стекло от вибрации может сместиться. 0,1 Мпа = 1 кгс/см 1 бар = 1,02 кгс/см 1 мм вд. ст. = 10 Па 1Кпа = 100 мм вд. ст. 1 кгс/см 1 Мпа = 10 кгс/см 1 Па = 0,1 мм вд. ст. |