2 Конспект лекций дисциплины. Лекция 1 Раздел Компрессорные станции магистральных газопроводов Тема Введение. Назначение и устройство компрессорных станций на магистральных газопроводах

Скачать 19.77 Mb. Скачать 19.77 Mb.

|

|

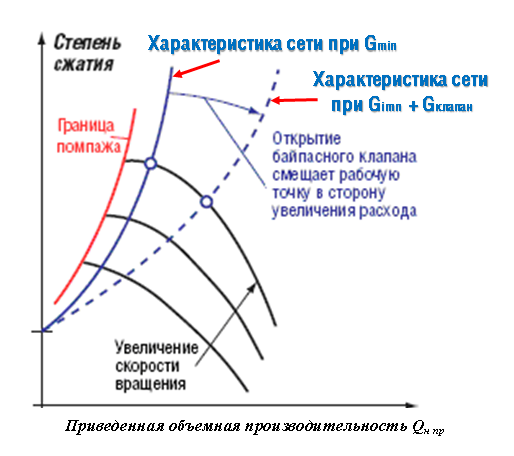

Тема 2.3 Система антипомпажного регулирования центробежного нагнетателя газа. Методы предупреждения нерасчетных режимов центробежных нагнетателей газа на магистральных газопроводах. (Слайд №24) Для предупреждения нерасчетных режимов работы центробежных нагнетателей газа на магистральных газопроводах применяют следующие методы: 1. Управление режимом работы магистрального газопровода (управление магистральными кранами); 2. Управление расходом газа через центробежный нагнетатель с помощью специальной системы антипомпажного регулирования (АПР) и защиты. 3. Изменение режима работы центробежного нагнетателя (частоты вращения приводного двигателя газоперекачивающего агрегата) 4. Применение в центробежных нагнетателях сменной проточной части. Рассмотрим подробнее устройство и принцип работы системы антипомпажного регулирования центробежного нагнетателя. (Слайд №25) Управление расходом газа через центробежный нагнетатель осуществляется с помощью исполнительных устройств (байпасного крана, регулирующего клапана), управление которыми осуществляется специальной системой антипомпажного регулирования и защиты. Исполнительные устройства производят перепуск части газа с выхода нагнетателя на его вход (на всасывание). Этим обеспечивается устойчивая работа центробежного нагнетателя при неблагоприятной характеристике по расходу газа в сети (магистральном газопроводе). (Слайд №26) При открытии байпасного крана (регулирующего клапана) нагнетатель подает газ как в сеть (в магистральный газопровод), так и в линию всасывания (перепуск газа на вход). При этом расход газа через нагнетатель увеличивается и рабочая точка на газодинамической характеристике нагнетателя перемещается в вправо и удаляется от границы помпажа (см. рисунок 9). Примечание: рабочая точка - точка равенства расхода газа в центробежном компрессоре и в газодинамической сети.  Рисунок 9. Совмещенные газодинамические характеристики центробежного нагнетателя первого типа и газопровода. (Слайд №27) В зависимости от контура регулирования системы антипомпажного регулирования (АПР) существуют два подхода:

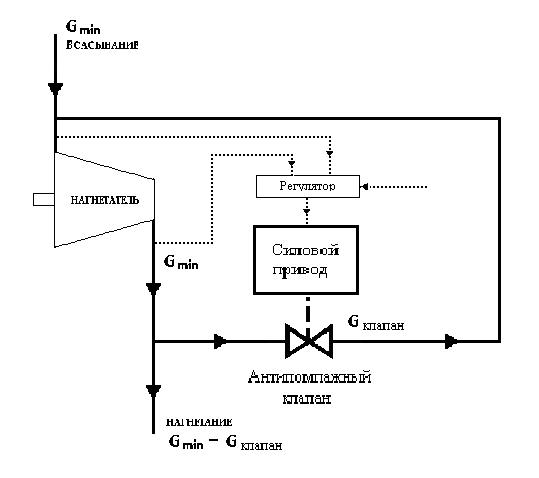

В качестве исполнительного устройства системы АПР может применятся шаровой кран или регулирующий клапан с характеристикой по пропускной способности в диапазоне 0…100%. Основным недостатком использования шаровых кранов в качестве исполнительного устройства системы АПР является сужение рабочего диапазона производительности центробежного нагнетателя. Дело в том, что в некоторых случаях на компрессорных станциях может быть необходима длительная работа нагнетателя вблизи границы помпажа. Например, требуемая общая производительность компрессорного цеха должна быть такой, что два нагнетателя не могут обеспечить данный расход, а для трёх она настолько мала, что приводит к необходимости работы нагнетателей в режиме минимальной производительности. При незначительном возмущении по расходу или давлению газа может оказаться, что режим работы нагнетателя сместится к границе помпажа. Система антипомпажного регулирования в этом случае полностью открывает байпасный кран, что приведет к резкому увеличению нагрузки на ГПА. Когда производительность нагнетателей стабилизируется, система регулирования снова закрывает байпасный кран. Такой процесс будет происходить циклически или непрерывно, «раскачивая» систему «нагнетатель + трубопроводная обвязка» ГПА и создавая в ней ударные нагрузки. Более предпочтительным является создание систем антипомпажного регулирования с использованием регулирующего клапана, что предполагает приоткрытие проходного сечения клапана на некоторую величину, обеспечивающую необходимый расход газа через нагнетатель и соответственно необходимую удаленность рабочей точки от границы помпажа. Создание таких систем антипомпажного регулирования стало возможно с появлением антипомпажных клапанов с аналоговым управлением, способных точно и быстро открываться на заданную величину. Параметры регулирующего клапана определяются разработчиком с учетом следующих критериев: -пропускная способность клапана должна обеспечивать предотвращение помпажа при любых возможных условиях эксплуатации; -быстродействие клапана должно быть адекватным скорости действующих возмущений; -предпочтительная характеристика клапанов линейная или равнопроцентная; -клапан должен устанавливаться как можно ближе к нагнетательному фланцу центробежного нагнетателя, чтобы объем трубопроводной обвязки перед клапаном был минимальным (снизить инерционность системы); Устройство и принцип работы системы антипомпажного регулирования центробежного нагнетателя с использованием регулирующего клапана. (Слайд №28) Управление регулирующим клапаном осуществляется специальной системой антипомпажного регулирования, включающей в себя антипомпажный клапан с силовым приводом и регулятор (см. рисунок 10). В качестве силового привода для антипомпажных клапанов на магистральных газопроводах применяется пневматический привод (высокое быстродействие, большие мощности, доступная пневматическая энергия), но для его надежной работы требуется газ или воздух с высокой степенью очистки и осушки.  Рисунок 10. Структурная схема системы антипомпажного регулирования центробежного нагнетателя. (Слайд №29) Поскольку работа центробежного нагнетателя непосредственно в критической точке, находящейся на границе помпажа, недопустима из-за опасности попадания нагнетателя в помпажный режим при малейшем снижении расхода газа, то в системах антипомпажного регулирования в качестве критерия для срабатывания системы и открытия антипомпажного клапана используется степень приближения рабочей точке не к границе помпажа, а к так линии безопасных режимов работы, которая имеет 5…10 %-ый запас по помпажу. (Слайд №30) Для определение границы помпажа и установления линии безопасных режимов работы в системах АПР применяются следующие методы:

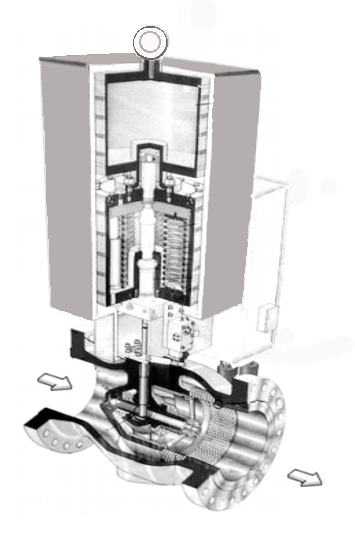

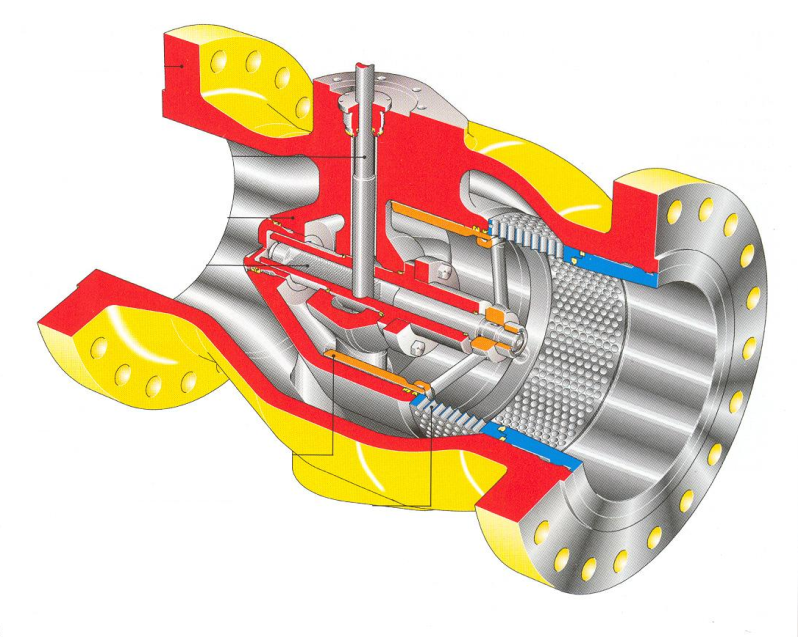

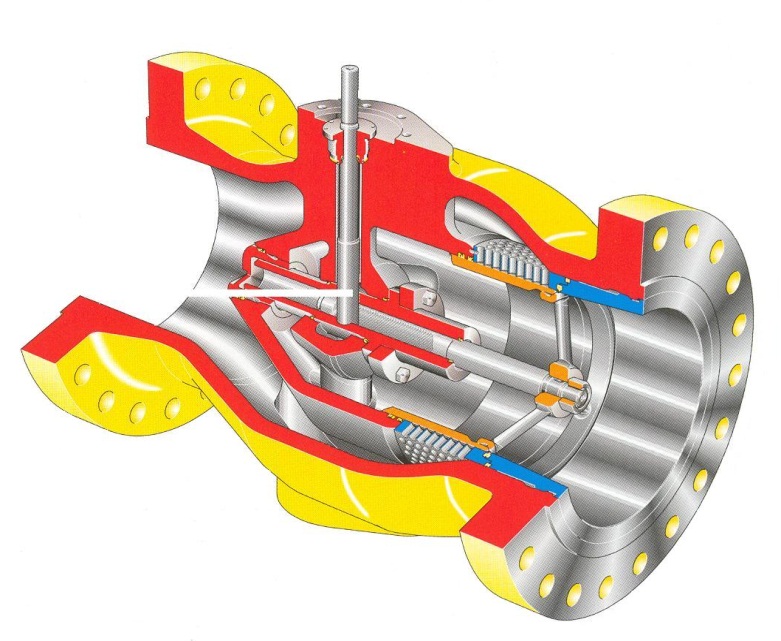

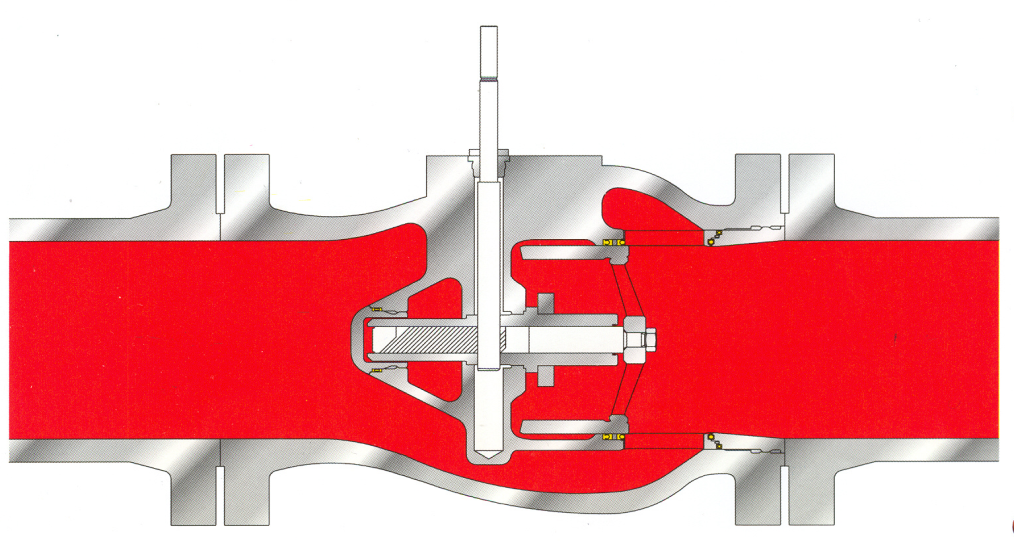

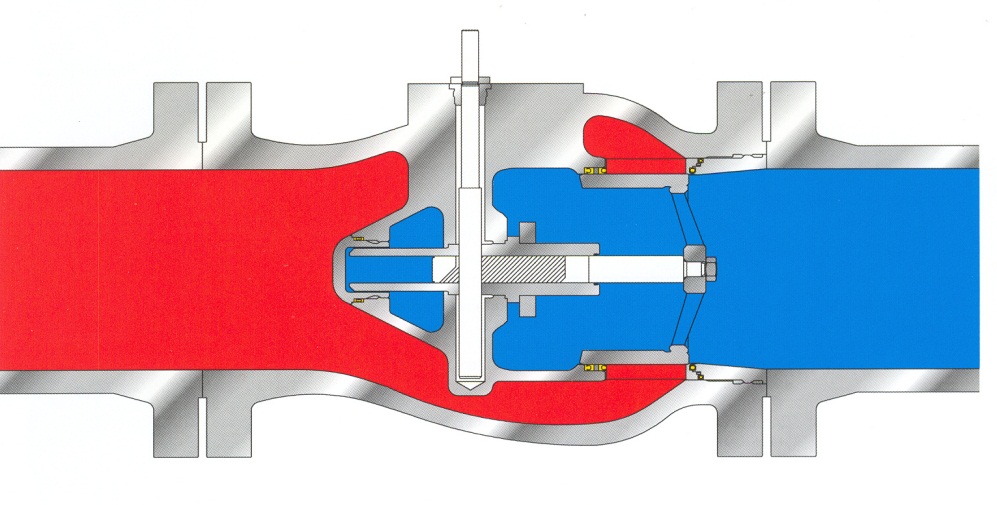

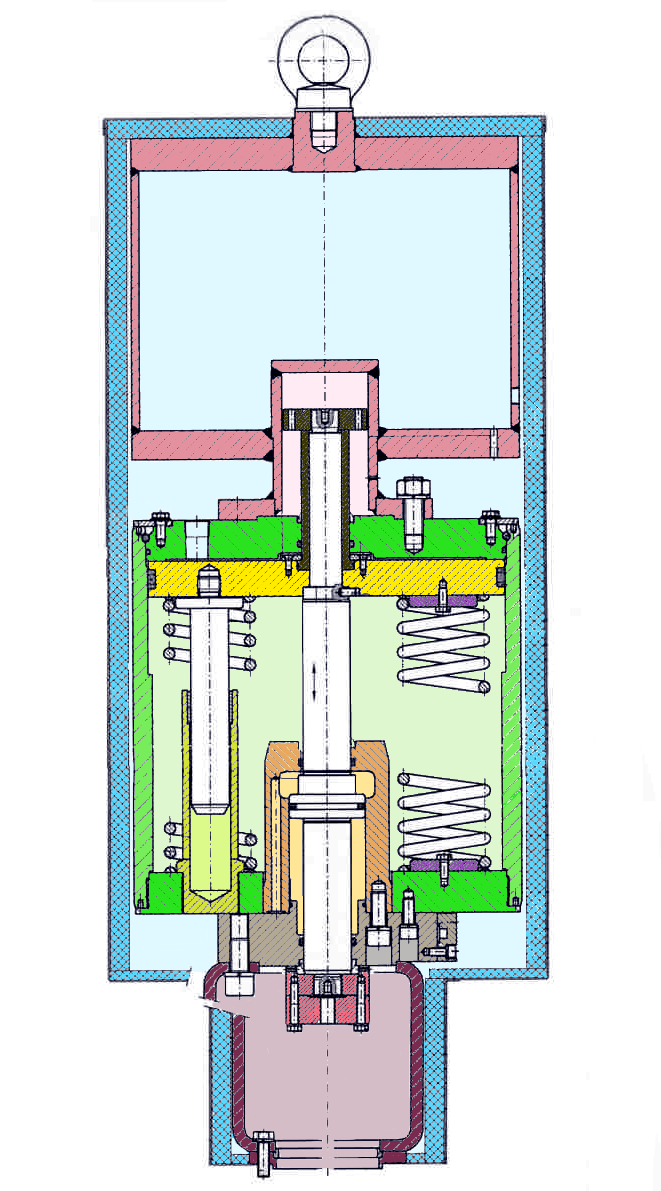

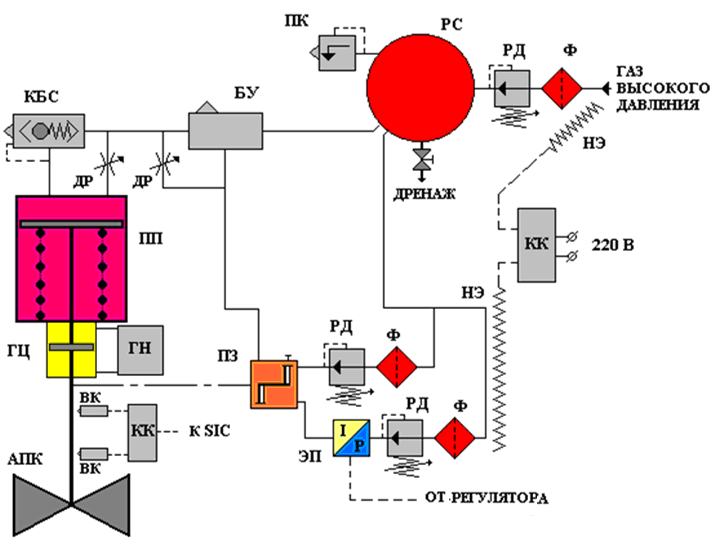

(Слайд №31) В основном, центробежные нагнетатели оснащаются системами антипомпажной защиты на основе параметрических методов. Принцип действия таких систем основан на том, что у центробежного нагнетателя на газодинамических характеристиках в координатах расход по условиям всасывания-степень повышения давления при некоторой постоянной скорости вращения существует единственная точка, соответствующая началу помпажа (как было рассмотрено выше). Для определения приближения к этой точке (границе помпажа) используется измерение расхода газа через нагнетатель. Измерение расхода газа производится с помощью сужающего устройства (определение расхода газа по перепаду на конфузоре). Наилучшим местом установки сужающего устройства является линия всасывания, но его установка на всасывании приводит к увеличению потерь во входном устройстве, что значительно снижает общий К.П.Д. нагнетателя. Поэтому сужающее устройство устанавливают в линии нагнетания с пересчетом расхода на условия всасывания. Требования к длинам прямых участков при монтаже сужающего устройства, как правило, не соблюдаются, поэтому измерение расхода производится с повышенной погрешностью (погрешность измерения расхода в зоне помпажа может достигать 5%). Основными недостатками параметрических систем антипомпажной защиты являются: - в систему зачастую закладываются характеристики не соответствующие реальным параметрам работы; - процессы во времени протекают быстротечно, поэтому необходимо предусматривать запас по устойчивости на время реакции системы, что уменьшает эффективность использования нагнетателя; - неверное определение уставки приводит или к недостаточному запасу устойчивости, или к еще большему уменьшению эффективности использования нагнетателя. Перспективным направлением является создание систем АПР на основе признаковых методов распознавания границы помпажа. Данные методы основаны на обнаружении особенностей течения потока газа в проточной части нагнетателя, возникающие при нерасчетных режимах. Для этого в проточную часть устанавливают специальные датчики. Опытное применение признаковых способов обнаружения помпажа началось с средины прошлого века. Не смотря на множество патентов они не получили широкого распространения и применяются как дополнительная мера защиты совместно с параметрическими методами. Так, долгое время определение момента начала вращающегося срыва при использовании аналоговых средств не представлялось возможным так, как уровень полезного сигнала соизмерим с уровнем шумов, к которым еще добавляются внешние помехи. В настоящее время, в связи с развитием средств измерения и микропроцессорных контроллеров созданы все предпосылки для создания признаковых систем распознавания границы помпажа. Конструкция антипомпажного клапана. (Слайд №32) Наибольшее распространение в ОАО «Газпром» получили системы антипомпажного регулирования, в которых в качестве исполнительного органа применяется запорно-регулирующий клапан с аналоговым управлением фирмы «Mokveld Valves». Конструкция основана на принципе осевого течения потока. Осевой поток формируется в прямолинейном симметричном проточном контуре между внутренним и наружным корпусами клапана. Такая конструкция обеспечивает наибольшую пропускную способность по сравнению с регулирующими клапанами другого типа, исключает вихревые течения и изменения направления течения потока газа, что уменьшает потери, вибрацию, уровень шума и эрозионный износ элементов конструкции. Клапан фирмы «Mokveld Valves» состоит из следующих узлов: узла клапана, силового пневмопривода клапана, приборной части (комплекта приборов), обеспечивающей работу клапана в автоматическом режиме и гидравлической системы дублирующего ручного управления клапаном (см. рисунок 11).   3  4 1  2  а) б)  5  1 – силовой пневмоцилиндр; 2- силовой гидроцилиндр; 3- приборный шкаф; 4 – узел клапана; 5 - ресивер. а) – основные узлы клапана; б) – внешний вид клапана для надземной установки. Рисунок 11. Антипомпажный клапан фирмы «Mokveld Valves». (Слайд №33) Узел клапана представляет собой устройство поршневого типа (см. рисунок 12). Основными элементами узла клапана являются: наружный и внутренний корпус, поршень со штоком, шток клапана и сепаратор с выполненными в нем радиальными отверстиями. а) б)          1 2 3 5 4 6  1- наружный корпус, 2 - внутренний корпус, 3 - поршень, 4 - шток поршня, 5 - шток (шпиндель) клапана, 6 – сепаратор. а) – клапан в открытом положении; б) – клапан в закрытом положении. Рисунок 12. Узел клапана. (Слайд №34) Поршень поступательно перемещается в сепараторе вдоль оси клапана (см. рисунок 13). При своем движении поршень изменяет площадь проходного сечения отверстий сепаратора. Соответствующим выбором конструкционных материалов поршня и сепаратора предотвращается их быстрый эрозионный износ и обеспечивается длительная надежная работа клапана даже после продолжительного периода эксплуатации в режиме высокой степени дросселирования. Поршень клапана уравновешивается по давлению. Это обеспечивается за счет свободного прохода рабочей среды под поршень и во внутренний корпус, что создает равнодействующие усилия на подвижные части клапана. Такая конструкция позволяет даже для клапанов большого размера при большом действующем перепаде давлений прикладывать незначительное усилие для его привода, а также обеспечивает высокую скорость срабатывания клапана. Полное перекрытие потока осуществляется передней кромкой поршня.  а)  б)) а) – клапан в открытом положении; б) – клапан в закрытом положении. Рисунок 13. Воздействие давления рабочей среды на элементы конструкции клапана. (Слайд №35) Перемещение поршня осуществляется при помощи зубчатой реечной передачи, состоящей из размещенных под углом 900 взаимоскользящих зубчатых реек с наклонными зубьями, выполненными на штоках поршня и шпинделя (см. рисунок 14). Зубчатая передача защищена от воздействия рабочей среды двойными уплотнениями, установленными на штоках. Полость, в которой работает зубчатая передача, заполнена консистентной смазкой.  1 – поршень, 2 – шток поршня, 3 – шпиндель клапана. Рисунок 14. Узел реечной передачи (Слайд №36) Привод клапана нормально открытый, осуществляется при помощи силового пневмоцилиндра одностороннего действия, который устанавливается непосредственно на фланце корпуса узла клапана (см. рисунок 15). В клапанах, предназначенных для подземной установки, пневмопривод монтируется на удлинителе. Шпиндель узла клапана соединяется со штоком пневопривода соединительной муфтой, которая расположена в нижней части пневмопривода. При подаче давления в полость над поршнем штока пневмопривода через соединительную муфту передает поступательное движение на шпиндель и далее посредством зубчатой реечной передачи на поршень узла клапана. Возвратное поступательное движение обеспечивается силой упругости пружин.   7 6   5 4   1  2  3 1– силовой поршень, 2 – шток силового поршня, 3 – корпус привода, 4 – пружины, 5 – ограничительный упор, 6 – ресивер, 7 – силовой гидроцилиндр. Рисунок 15. Подпружиненный пневмопривод одностороннего действия. (Слайд №37) Система управления антипомпажным клапаном. Управление направлением и скоростью движения антипомпажного клапана осуществляет пневматическая система (см. рисунок 16), Входным сигналом для пневматической системы управления являются электрические импульсы, поступающие от системы управления газоперекачивающим агрегатом. Рабочим телом в системе управления является природный газ. Газ очищается от механических примесей в фильтре высокого давления Ф1 и поступает в редуктор высокого давления РД1, где осуществляется понижение давления (до величины 0,6…1,2 МПа). Из редуктора газ поступает в ресивер РС. Из ресивера газ поступает в трех направлениях:

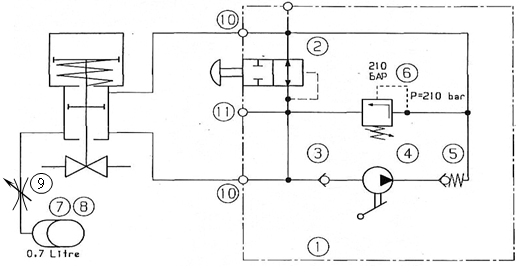

Для регулирования времени открытия и закрытия клапана подача ипульсного газа к пневмоприводу осуществляется через регулируемый дроссель ДР. Контроль крайних положений клапана осуществляется двумя концевыми выключателями ВК1 и ВК2, которые выдают соответствующие сигналы в противопомажный регулятор газоперекачивающего агрегата. При получении командного электрического сигнала на закрытие срабатывает электропневмопреобразователь и выдает пневматический импульс в позиционер. Позиционер формирует низкорасходный управляющий пневматический сигнал, который поступает в бустер. Последний перепускает большой объем газа из ресивера в пневмопривод, поршень которого под действием силы от давления газа опускаться вниз и через зубчатую реечную передачу перемещает поршень клапана на закрытие. При уменьшении командного электрического сигнала уменьшается величина пневматического импульса, вырабатываемого электропневмопреобразователем, и соответственно, величина низкорасходного управляющего пневматического сигнала, поступающего от позиционера в бустер. Последний перекрывает поток газа из ресивера в пневмопривод. Поршень пневмопривода под действием силы упругости пружин поднимается вверх и через зубчатую реечную передачу перемещает поршень клапана на открытие. Газ из силовой полости пневмопривода через бустер и позиционер сбрасывается в атмосферу. Закрытие и открытие регулирующего клапана происходит пропорционально величине командного электрического сигнала. С целью защиты элементов системы пневматического управления от попадания капельной влаги и образования гидратов в ней устанавливаются электроподогреватели и ленточные нагревательные элементы НЭ1 и НЭ2 с автоматическим ограничителем теплопроводности.  Ф1,Ф2,Ф3 – фильтр; РД1,РД2,РД3 – редуктор; РС-ресивер; ПК – предохранительный клапан; БУ – бустер; ПЗ – позиционер; ЭП – электропневмопреобразователь; ДР – регулируемый дроссель; ПП – пневмопривод; ГЦ – силовой гидроцилиндр; ГБ – гидроблок; ВК1,ВК2 – концевой выключатель; К – регулирующий клапан; НЭ1,НЭ2 – нагревательный элемент; КК – клеммная коробка; КБС – клапан быстрого сброса давления. Рисунок 16. Принципиальная схема пневматической системы управления клапаном (Слайд №38) В случае неисправности пневмопривода, либо недостаточном давлении газа, возможно ручное управление клапаном при помощи дублирующей системы гидроуправления. Гидравлическая система также выполняет функцию гидродемпфера при автоматическом режиме работы пневомпривода. Гидросистема включает в себя силовой гидроцилиндр, размещенный на штоке пневмопривода, и гидравлический блок со встроенным ручным насосом и гидроаккумулятором. Гидравлический блок монтируется на установочной плите корпуса пневмопривода. В корпусе гидроблока (см. рисунок 17) размещаются: переключатель режимов работы (переключающий золотник) 1, ручной насос 3 с двумя обратными клапанами 2 и 4 и предохранительный клапан 5. При автоматическом режиме работе пневмопривода переключающий золотник 1 устанавливается в положении открыто и гидрожидкость может свободно перетекать из одной полости силового гидроцилиндра в другую, а гидросистема выполняет роль гидравлического демпфера. В аварийных ситуациях переключающий золотник 1 устанавливается в положение закрыто. При этом гидрожидкость с помощью ручного насоса перекачивается из полости под поршнем силового гидроцилиндра в полость над поршнем, что приводит к перемещению поршня гироцилиндра и связанного с ним штока пневмопривода на закрытие клапана. При увеличении давления в линии нагнетания ручного насоса свыше 21 МПа срабатывает предохранительный клапан и перепускает часть гирожидкости с выхода насоса на вход. Для перемещения поршня в обратном направлении необходимо вернуть переключающий золотник 1 в положение закрыто. Под действием силы упругости пружин пневмопривода гидрожидкость будет выдавливаться из полости над поршнем силового гидроцилиндра в полость под поршнем, а клапан переместится в положение "открыто".  1 – переключатель режимов работы, 2,4 – обратные клапаны, 3 – ручной гидронасос, 5 - предохранительный клапан, 6 – гидроаккумулятор, 7 – дроссель. Рисунок 17. Принципиальная схема гидравлической системы клапана (Слайд №39) Комплект приборов системы управления антипомпажным клапаном размещается в двух приборных шкафах.  Рисунок 18. Приборная часть антипомпажного клапана типа RZD фирмы «Mokveld Valves». |