2 Конспект лекций дисциплины. Лекция 1 Раздел Компрессорные станции магистральных газопроводов Тема Введение. Назначение и устройство компрессорных станций на магистральных газопроводах

Скачать 19.77 Mb. Скачать 19.77 Mb.

|

|

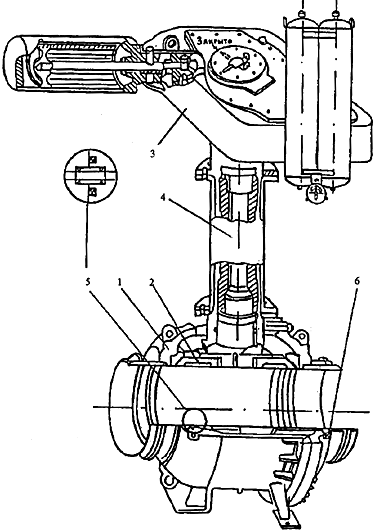

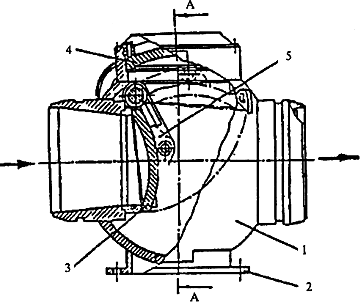

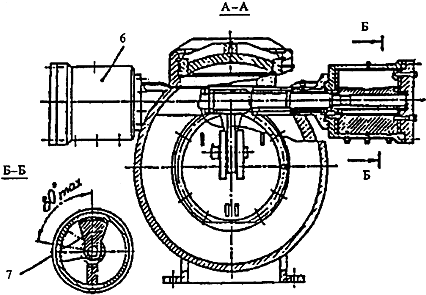

Тема 1.2 Технологические схемы компрессорных станций (продолжение). Назначение трубопроводной арматуры в технологических обвязках КС. Характерные особенности работы запорной арматуры на МГ и КС и требования предъявляемые к ней. Трубопроводная арматура (краны, вентили, обратные клапаны и т.д.) представляют собой устройства, предназначенные для управления потоками газа, транспортируемого по трубопроводам, отключения одного участка трубопровода от другого, включения и отключения технологических установок, аппаратов, сосудов и т.д. Вся запорная арматура технологических обвязок компрессорной станции имеет нумерацию согласно оперативной схеме КС, четкие указатели открытия и закрытия, указатели направления движения газа. Запорная арматура в обвязке КС подразделяется на 4 основные группы: общестанционные, режимные, агрегатные и охранные. Общестанционные краны установлены на узлах подключения станции к магистральному газопроводу и служат для отключения КС от газопровода и стравливания газа из технологической обвязки станции. К таким кранам относятся краны № 7, 8, 17, 18, 20 (см. рис. 2.8 и 2.9). К общестанционным кранам относятся и краны № 6, 6р, обеспечивающие работу КС на "Станционное кольцо". Режимные краны обеспечивают возможность изменения схемы работы ГПА, выбор групп работающих агрегатов. Нумерация этих кранов на различных КС различна, но, как правило, эти краны объединены номерами одной десятки (например: № 41-49; № 71-79 и т.д.) и характерны в основном для обвязок с неполнонапорными ЦБН. Агрегатные краны относятся непосредственно к обвязке нагнетателя и обеспечивают его подключение к технологическим трубопроводам станции. К ним относятся краны № 1, 2, 3, 3бис, 4,5. Охранные краны предназначены для автоматического отключения КС от магистрального газопровода в условиях возникновения каких-либо аварийных ситуаций на компрессорных станциях. К ним относятся краны № 19 и 21. К характерным особенностям работы запорной арматуры на магистральных газопроводах и КС относятся: высокое давление транспортируемого газа (до 7,5 МПа), относительно высокая температура газа на выходе КС (60-70°С), наличие в составе газа механических примесей и компонентов, вызывающих коррозию, эрозию металла и т.д. К запорной арматуре предъявляются следующие основные требования: она прежде всего должна обеспечивать герметичное отключение отдельных участков газопровода, сосудов, аппаратов от технологических газопроводов и длительное время сохранять эту герметичность, иметь высокую работоспособность, быть коррозионно-стойкой и взрывобезопасной. Типы, конструкция и принцип работы запорной арматуры на МГ и КС: краны, задвижки, вентили, обратные клапаны (демонстрация учебного видеофильма). На магистральных газопроводах и КС применяется запорная арматура различного типа, но наибольшее распространение получили краны, задвижки и обратные клапаны. Краном (рис. 3.1) называется запорное устройство, в котором подвижная деталь затвора имеет форму тела вращения с отверстием для пропуска рабочей среды. Для перекрытия потока затвор вращается вокруг своей оси, перпендикулярной трубопроводу. Краны могут иметь гидравлический, пневматический, пневмогидравлический и электрический приводы. Они могут иметь также и ручное управление. По сравнению с другими видами запорной арматуры краны обладают следующими преимуществами: компактность, прямоточное движение потока газа через отверстие в шаре крана, что не вызывает больших гидравлических сопротивлений. Запорные краны с шаровым затвором получили наибольшее распространение на магистральных газопроводах и используются в качестве запорно-отключающих устройств сепараторов, пылеуловителей, камер пуска и приема очистных поршней, в свечных обвязках, узлах подключения КС, различного рода перемычек, обвязке газоперекачивающих агрегатов и т.д.

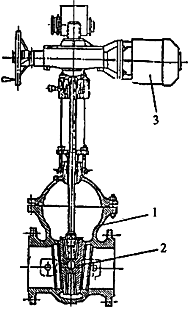

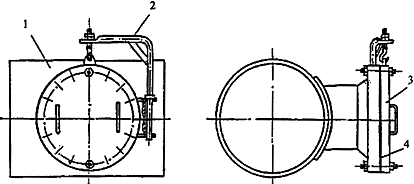

При эксплуатации кранов необходимо выполнение следующих основных требований: - запрещается эксплуатировать краны при не полностью открытом или закрытом положении затвора; - перестановку шаровых кранов производить при наличии перепада до и после крана не более 0,08 МПа; - периодически производить набивку крана крановой смазкой, рекомендованной заводами-изготовителями. К задвижкам (рис. 3.2, 3.2а) относятся разного рода запорные устройства, в которых проходное сечение для газа перекрывается за счет поступательного перемещения затвора в направлении, перпендикулярном движению потока транспортируемого газа. По сравнению с другими видами запорной арматуры задвижки имеют следующие особенности: незначительное гидравлическое сопротивление при полностью открытом проходном сечении, простота обслуживания и ремонта. Применяются в основном на линиях продувки пылеуловителей и фильтр-сепараторов, а также как ручные отсечные задвижки на линии кранов № 4 и 6 и блоков подготовки топливного, пускового и импульсного газа.

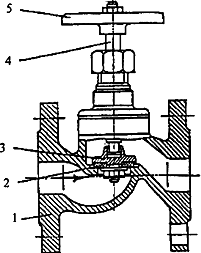

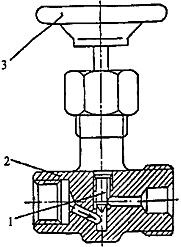

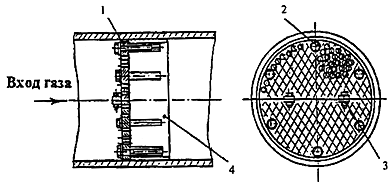

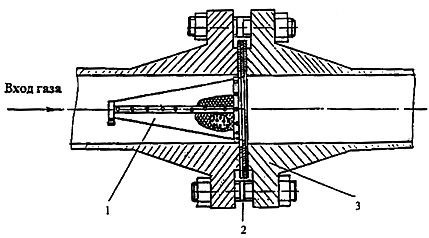

К вентилям (рис. 3.3, 3.3а) относят запорную арматуру с поступательным перемещением затвора, параллельно потоку транспортируемого газа. Вентили имеют следующие характерные особенности: возможность работы при высоких перепадах давлений на золотнике, простота конструкции, обслуживания и ремонта, относительно небольшие габаритные размеры, исключение возможности гидравлического удара. Используются в основном на линиях отбора импульсного газа и линиях отбора к щитам управления агрегатной и станционной системы управления. К обратным клапанам (рис. 3.4) относят устройства, предназначенные для предотвращения обратного потока газа в трубопроводе. Они выполняются как автоматически самодействующие предохранительные устройства. Основным узлом обратного клапана является его затвор, который пропускает газ в одном направлении и перекрывает поток в другом. Обратный клапан устанавливают на узле подключения перед краном № 8, а также в обвязке полнонапорных нагнетателей перед кранами № 2 и 6.

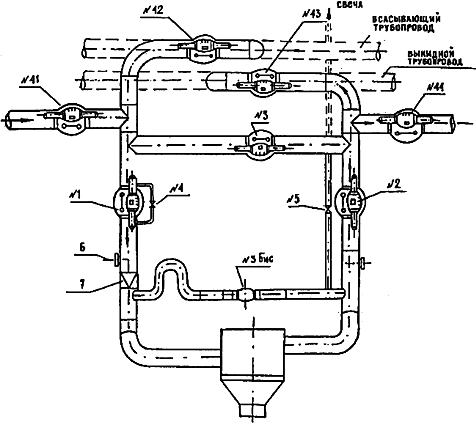

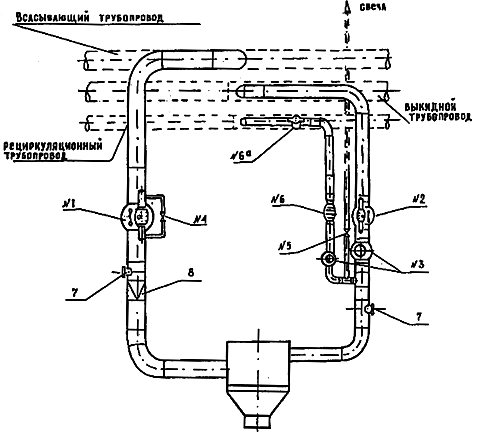

Техническое обслуживание и ремонт запорной арматуры осуществляется в соответствии с инструкциями завода-изготовителя по специальному план-графику. Схемы технологической обвязки ГПА (агрегатной ) с неполнонапорными (одноступенчатыми) и полнонапорными нагнетателями. Схемы обвязки ГПА с неполнонапорными (одноступенчатыми) и полнонапорными нагнетателями показаны на рис 3.5 и 3.6. Краны в обвязке нагнетателя имеют следующую нумерацию и назначение: - № 1 - устанавливается на всасывающем трубопроводе и служит для приема газа; - № 2 - устанавливается на выходном трубопроводе и предназначен для выхода газа; - № 3 - обводной, применяется только для неполнонапорных нагнетателей и предназначен для работы в группе из 2 и 3 агрегатов; - № 3бис - обводной кран и перестанавливается только в период пуска и осановки ГПА. Время его работы должно быть минимальным, чтобы не допустить перегрева контура обвязки нагнетателя; - № 4 - обводной для крана № 1 и предназначен для заполнения контура нагнетателя перед пуском; - № 5 - свечной, расположен на нагнетательном трубопроводе до крана № 2 и предназначен для продувки ЦБН перед пуском и сброса газа в атмосферу при любых остановках ГПА; - № 6 - кран линии пускового контура применяется только для полнонапорных ЦБН и обеспечивает работу ГПА на кольцо. Рассмотрим схему работы с неполнонапорными нагнетателями (рис.3.5).

Перед заполнением ЦБН в обязательном порядке через краны № 4 и 5 проводят его продувку примерно 15-40 секунд в зависимости от типа ГПА. После этого закрывается свечной кран № 5 и давление в контуре начнет расти. При достижении перепада на кране №1, равного 0,08-0,1 МПа, открывают краны № 1 и №2. При работе ГПА газ из всасывающего коллектора через кран № 1 поступает в нагнетатель, где происходит его сжатие, и через кран № 2 направляется либо в нагнетательный трубопровод, либо (см. рис. 3.5) при закрытом кране № 43 и открытом № 44 может направляться и на всас следующего агрегата для обеспечения двухступенчатого сжатия. В схеме с полнонапорным нагнетателем (рис. 3.6) появляются дополнительные элементы: краны № 6, 6а и обратные клапаны. Один обратный клапан на линии нагнетания - перед краном № 2, и один на линии пускового контура - перед краном № 6. Назначение этих клапанов - исключить попадание газа в ЦБН на неработающем ГПА и не допустить подачу газа на колесо нагнетателя в момент пуска и остановки для предотвращения обратной раскрутки. Кран № 6 в обвязке ГПА выполняет функцию дросселя для обеспечения необходимой степени сжатия в момент пуска и остановки. Работа с открытым № 6 краном должна быть минимальной, т.к. через этот кран идет большой расход газа, что может вызвать вибрацию этой линии рециркуляции. В последнее время на линии крана № 6 (вместо него) устанавливают противопомпажный регулирующий клапан, предназначенный для защиты агрегата от помпажа, когда такие условия возникают. Это обеспечивается путем перепуска части газа на вход в нагнетатель, а не всего расхода, как это было с краном № 6.

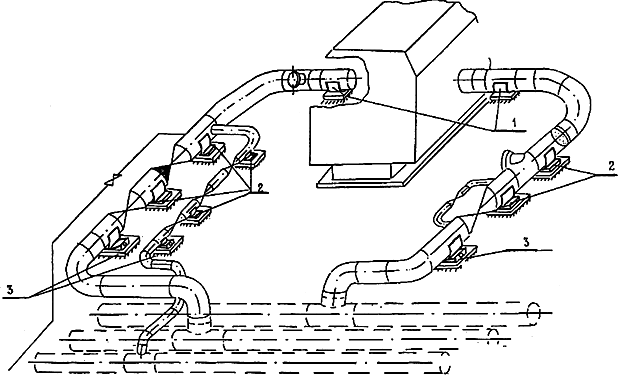

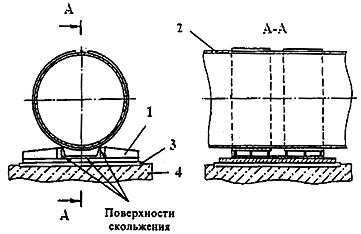

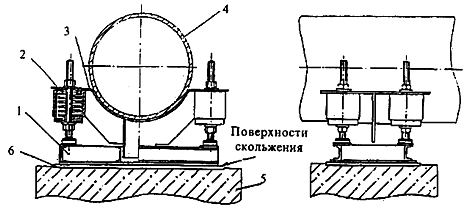

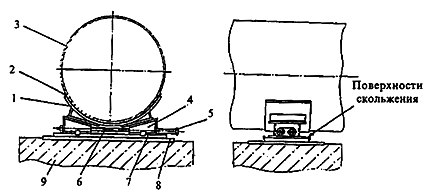

В обратной последовательности происходит разгрузка нагнетателя при остановке ГПА. Конструкции и назначения опор, люк - лазов и защитных решеток в обвязке ГПА. Технологические трубопроводы обвязки компрессорной станции от узла подключения до ГПА, как правило, располагают подземно. Исключение составляют трубопроводы, которыми обвязывают пылеуловители, фильтр-сепараторы и АВО газа. Технологическая обвязка ГПА осуществляется только в надземном исполнении. Трубопроводы обвязки ГПА в силу особенностей их нагружения и условий эксплуатации являются наиболее ответственными элементами из всех объектов, находящихся в эксплуатации на КС. В трубопроводах обвязки ГПА возникают напряжения от массы трубы, давления газа, тепловых расширений, колебаний потока сжимаемого газа, вызывающего вибрацию. Наибольшая вибрация в обвязке ГПА происходит на переходных режимах: пуск и остановка, а также при приближении ГПА к работе в помпажной зоне. Для снятия всех этих нагрузок как статических, так и динамических, в обвязке трубопроводов применяют опоры (рис. 3.7). Расстановка и конструкция опор, а также конфигурация газовой обвязки должна обеспечить безопасную и надежную эксплуатацию во всех диапазонах расходов, температур и на всех переходных режимах, включая неординарные режимы: помпаж ГПА и нарушение режима, связанного с перестановкой кранов при работе ГПА.  Рис. 3.7. Схема установки опор в обвязке ГПА: 1 - опора упорная разгрузочная; 2 - опора скользящая; 3 - опора регулируемая  Рис. 3.8. Опора разгрузочная: 1 - опора; 2 - трубопровод; 3 - плита закладная; 4 - фундамент опоры  Рис. 3.8 а. Опора упорная: 1 - стойка; 2 - упор; 3 - трубопровод; 4 - фундамент опоры Все опоры, применяемые в обвязке ГПА, устанавливаются на фундаменты и, как правило, делятся на 2 типа: подвижные и неподвижные. Неподвижные опоры (рис. 3.8, 3.8 а) устанавливаются непосредственно перед нагнетателем и служат для снятия нагрузок с фланцев нагнетателя. Иногда их называют разгрузочные, упорные, лобовые. Подвижные опоры (рис. 3.9, 3.9 а) устанавливают под краны, обратные клапаны и непосредственно перед спуском трубопроводов в землю. К ним относятся хомутовые, пружинные и регулируемые опоры. Места установки этих опор определяются при проектировании КС. Наилучшими в плане нагружения и обслуживания в процессе эксплуатации являются регулируемые опоры. Иногда на линии обвязок пускового контура линии кранов № 6, где на переходных режимах может наблюдаться повышенная вибрация, применяют опоры с виброгасителями (рис. 3.10). Возможно, в будущем в обвязке ГПА будут применять компенсаторы разных конструкций, которые способны обеспечивать снижение нагрузок на компрессор, а также на трубопроводы.  Рис. 3.9. Опора пружинная: 1 - рама; 2 - пружина; 3 - ложемент; 4 - трубопровод; 5 - фундамент опоры; 6 - плита закладная  Рис. 3.9а. Опора регулируемая: 1 - обечайка; 2 - подложка; 3 - трубопровод; 4 - клин; 5 - гайка; 6 - шпилька стяжная; 7 - плита; 8 - плита закладная; 9 - фундамент опоры  Рис. 3.10. Опора с виброгасителем из металлорезины: 1 - опора; 2 - хомут; 3 - виброгаситель из металлорезины; 4 - трубопровод; 5 - плита закладная; 6 - фундамент опоры На всасывающем и нагнетательном трубопроводах ГПА между нагнетателем и кранами № 1 и 2 устанавливают люк-лаз (рис. 3.11). Конструктивно он представляет собой тройник, к штуцеру которого приварен фланец. К этому фланцу с помощью болтов крепится плоская крышка. Диаметр люк-лаза выбирают 500-700 мм. Назначение этих люк-лазов - обеспечить безопасность работ при вскрытии нагнетателя путем установки резиновых шаров.  Рис. 3.11. Люк-лаз: 1 - тройник; 2- кронштейн поворотный; 3 - крышка; 4 - прокладка  Рис. 3.12. Защитная решетка: 1 - решетка; 2 - болт прижимной; 3 - болт стяжной; 4 - кольцо  Рис. 3.12 а. Фильтр-ловушка: 1 - фильтр; 2 - прокладки; 3 - фланцы трубопроводов В связи с невозможностью обеспечить хорошую очистку трубопровода после строительства КС и в целях предотвращения попадания с потоком газа на колесо нагнетателя строительного шлама на входе в ЦБН устанавливается защитная решетка (рис. 3.12, 3.12 а). При достижении перепада на ней 0,04 МПа агрегат необходимо остановить и решетку очистить. При наработке ГПА Лекция №4 | ||||||||||||||||||