2 Конспект лекций дисциплины. Лекция 1 Раздел Компрессорные станции магистральных газопроводов Тема Введение. Назначение и устройство компрессорных станций на магистральных газопроводах

Скачать 19.77 Mb. Скачать 19.77 Mb.

|

|

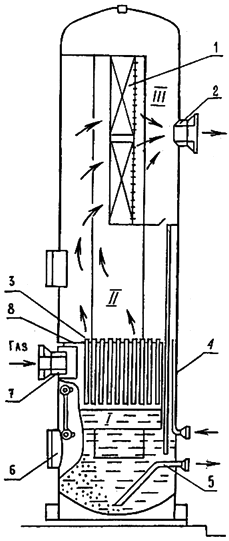

Тема 1.3. Системы очистки технологического газа на КС Наличие механических примесей и конденсата в газе и их влияние на показатели надежности и экономичность работы компрессорных станций и в целом газопровода. При добыче и транспортировке в природном газе содержатся различного рода примеси: песок, сварной шлам, конденсат тяжелых углеводородов, вода, масло и т.д. Источником загрязнения природного газа является призабойная зона скважины, постепенно разрушающаяся и загрязняющая газ. Подготовка газа осуществляется на промыслах, от эффективности работы которых зависит и качество газа. Механические примеси попадают в газопровод как в процессе его строительства, так и при эксплуатации. Наличие механических примесей и конденсата в газе приводит к преждевременному износу трубопровода, запорной арматуры, рабочих колес нагнетателей и, как следствие, снижению показателей надежности и экономичности работы компрессорных станций и в целом газопровода. Все это приводит к необходимости устанавливать на КС различные системы очистки технологического газа. Системы очистки технологического газа на КС. Масляные пылеуловители, их принцип работы, недостатки. Система подготовки технологического газа служит для очистки газа от механических примесей и жидкости перед подачей его потребителю в соответствии с требованиями ГОСТ 5542-87. Первое время на КС для очистки газа широко использовали масляные пылеуловители (рис. 2.4), которые обеспечивали достаточно высокую степень очистки (до 97-98%). Масляные пылеуловители работают по принципу мокрого улавливания разного рода смесей, находящихся в газе. Примеси, смоченные маслом, сепарируются из потока газа, само масло очищается, регенерируется и вновь направляется в масленый пылеуловитель. Масляные пылеуловители чаще выполнялись в виде вертикальных сосудов, принцип действия которых хорошо иллюстрируется схемой рис. 4.1.

Очищаемый газ поступает в нижнюю секцию пылеуловителя, ударяется в отбойный козырек 8 и, соприкасаясь с поверхностью масла, меняет направление своего движения. При этом наиболее крупные частицы остаются в масле. С большой скоростью газ проходит по контактным трубкам 3 в осадительную секцию II, где скорость газа резко снижается и частицы пыли по дренажным трубкам стекают в нижнюю часть пылеуловителя I. Затем газ поступает в отбойную секцию III, где в сепараторном устройстве 1 происходит окончательная очистка газа. Недостатками масляных пылеуловителей являются: наличие постоянного безвозвратного расхода масла, необходимость очистки масла, а также подогрева масла при зимних условиях эксплуатации. Циклонные пылеуловители, применяемые на КС в качестве первой ступени очистки газа: конструкция и принцип работы, эффективность очистки. В настоящее время на КС в качестве первой ступени очистки широко применяют циклонные пылеуловители, работающие на принципе использования инерционных сил для улавливания взвешенных частиц (рис. 4.2).

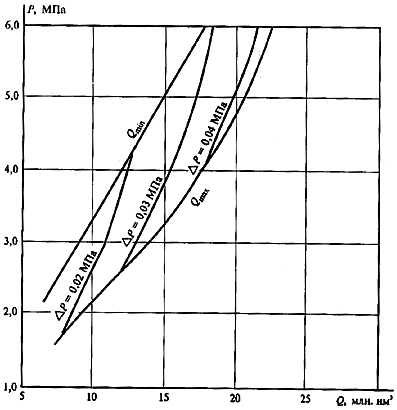

Циклонные пылеуловители более просты в обслуживании нежели масляные. Однако эффективность очистки в них зависит от количества циклонов, а также от обеспечения эксплуатационным персоналом работы этих пылеуловителей в соответствии с режимом, на который они запроектированы. На рис. 4.3 показан график зависимости производительности пылеуловителя при различных перепадах давления на аппарате

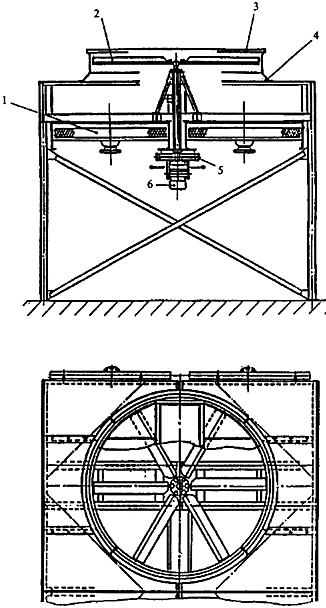

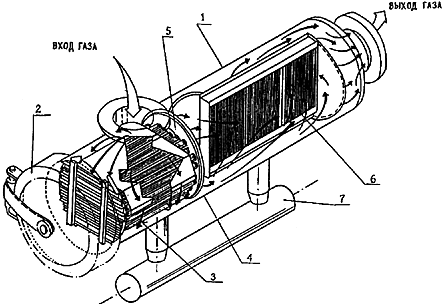

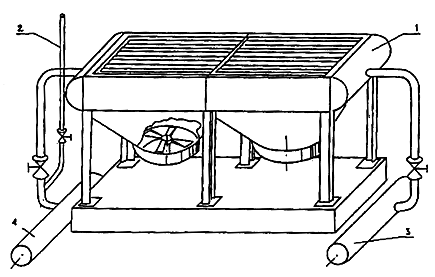

Циклонный пылеуловитель (см. рис. 4.2) представляет собой сосуд цилиндрической формы, рассчитанный на рабочее давление в газопроводе, со встроенными в него циклонами 4. Циклонный пылеуловитель состоит из двух секций: нижней отбойной 6 и верхней осадительной 1, где происходит окончательная очистка газа от примесей. В нижней секции находятся циклонные трубы 4. Газ через входной патрубок 2 поступает в аппарат к распределителю и приваренным к нему звездообразно расположенным циклонам 4, которые неподвижно закреплены в нижней решетке 5. В цилиндрической части циклонных труб газ, подводимый по касательной к поверхности, совершает вращательное движение вокруг внутренней оси труб циклона. Под действием центробежной силы твердые частицы и капли жидкости отбрасываются от центра к периферии и по стенке стекают в коническую часть циклонов и далее в нижнюю секцию 6 пылеуловителя. Газ после циклонных трубок поступает в верхнюю осадительную секцию 1 пылеуловителя, и затем, уже очищенный, через патрубок 3 выходит из аппарата. В процессе эксплуатации необходимо контролировать уровень отсепарированной жидкости и мехпримесей с целью их своевременного удаления продувкой через дренажные штуцеры. Контроль за уровнем осуществляется с помощью смотровых стекол и датчиков, закрепленных к штуцерам 9. Люк 7 используется для ремонта и осмотра пылеуловителя при плановых остановках КС. Эффективность очистки газа циклонными пылеуловителями составляет не менее 100 % для частиц размером 40 мкм и более, и 95% для частиц капельной жидкости. Вторая ступень очистки технологического газа на КС – фильтр – сепараторы: конструкция, принцип работы. В связи с невозможностью достичь высокой степени очистки газа в циклонных пылеуловителях появляется необходимость выполнять вторую ступень очистки, в качестве которой используют фильтр-сепараторы, устанавливаемые последовательно после циклонных пылеуловителей (рис. 4.4).  Рис. 4.4. Фильтр-сепаратор: 1 - корпус фильтр-сепаратора; 2 - быстрооткрывающийся затвор; 3 - фильтрующие элементы; 4 - направляющая фильтрующего элемента; 5 - трубная доска камеры фильтров; 6 - каплеотбойник; 7 - конденсатосборник Работа фильтр-сепаратора осуществляется следующим образом: газ после входного патрубка с помощью специального отбойного козырька направляется на вход фильтрующей секции 3, где происходит коагуляция жидкости и очистка от механических примесей. Через перфорированные отверстия в корпусе фильтрующих элементов газ поступает во вторую фильтрующую секцию - секцию сепарации. В секции сепарации происходит окончательная очистка газа от влаги, которая улавливается с помощью сетчатых пакетов. Через дренажные патрубки мехпримеси и жидкость удаляются в нижний дренажный сборник и далее в подземные емкости. Для работы в зимних условиях фильтр-сепаратор снабжен электрообогревом его нижней части, конденсатосборником и контрольно-измерительной аппаратурой. В процессе эксплуатации происходит улавливание мехпримесей на поверхности фильтр-элемента, что приводит к увеличению перепада давлений на фильтр-сепараторе. При достижении перепада, равного 0,04 МПа, фильтр-сепаратор необходимо отключить и произвести в нем замену фильтр-элементов на новые. Как показывает опыт эксплуатации газотранспортных систем, наличие двух степеней очистки обязательно на станциях подземного хранения газа (СПХГ), а также и на первой по ходу линейной компрессорной станции, принимающей газ из СПХГ. После очистки, содержание механических примесей в газе не должно превышать 5 мг/м Газ, поступающий на головные компрессорные станции из скважин, как отмечалось, практически всегда в том или ином количестве содержит влагу в жидкой и паровой фазах. Наличие влаги в газе вызывает коррозию оборудования, снижает пропускную способность газопровода. При взаимодействии с газом при определенных термодинамических условиях образуются твердые кристаллические вещества - гидраты, которые нарушают нормальную работу газопровода. Одним из наиболее рациональных и экономичных методов борьбы с гидратами при больших объемах перекачки является осушка газа. Осушка газа осуществляется сепараторами различной конструкции с использованием твердых (адсорбция) и жидких (абсорбция) поглотителей. С помощью установок осушки газа на головных сооружениях уменьшается содержание паров воды в газе, снижается возможность выпадания конденсата в трубопроводе и образования гидратов. Очищенный природный газ не имеет ни цвета, ни запаха, поэтому для обнаружения его утечек и определения наличия в воздухе газ предварительно одорируют, т.е. добавляют в него специальные вещества-одоранты, обладающие сильным специфическим запахом. В качестве одорантов обычно используют этилмеркаптан и тетрагидротиофен. Одоризация газа производится, как правило, на специальных сооружениях магистрального газопровода перед его раздачей потребителям, но иногда одоризацию производят и на газораспределительных станциях (ГРС). Газ, поступающий к бытовым потребителям, должен быть обязательно одоризирован. Одоризацию газа осуществляют с помощью автоматизированных установок, регулирующих расход одоранта в зависимости от расхода природного газа. Обычно норма одоризации составляет 16 г на 1000 нм Разработка технологической схемы узла очистки газа. Подготовка газа на головных сооружениях: осушка с использованием твердых (адсорбция) и жидких (абсорбция) поглотителей, одоризация (для самостоятельного изучения). Лекция №4 (продолжение) Тема 1.4. Системы охлаждения транспортируемого газа на компрессорных станциях. Необходимость охлаждения технологического газа на выходе КС. Компремирование газа на КС приводит к повышению его температуры на выходе станции. Численное значение этой температуры определяется ее начальным значением на входе КС и степенью сжатия газа. Излишне высокая температура газа на выходе станции, с одной стороны, может привести к разрушению изоляционного покрытия трубопровода, а с другой стороны - к снижению подачи технологического газа и увеличению энергозатрат на его компремирование (из-за увеличения его объемного расхода). Определенные специфические требования к охлаждению газа предъявляются в северных районах страны, где газопроводы проходят в зоне вечномерзлых грунтов. В этих районах газ в целом ряде случаев необходимо охлаждать до отрицательных температур с целью недопущения протаивания грунтов вокруг трубопровода. В противном случае это может привести к вспучиванию грунтов, смещению трубопровода и, как следствие, возникновению аварийной ситуации. Охлаждение технологического газа можно осуществить в холодильниках различных систем и конструкций; кожухотрубных (типа "труба в трубе"), воздушных компрессионных и абсорбирующих холодильных машинах, различного типа градирнях, воздушных холодильниках и т.д. Аппараты воздушного охлаждения (АВО): схема обвязки, принцип работы, факторы, влияющие на снижение температуры газа. Наибольшее распространение на КС получили схемы с использованием аппаратов воздушного охлаждения АВО (рис.4.5). Следует, однако, отметить, что глубина охлаждения технологического газа здесь ограничена температурой наружного воздуха, что особенно сказывается в летний период эксплуатации. Естественно, что температура газа после охлаждения в АВО не может быть ниже температуры наружного воздуха.  Рис. 4.5. План-схема обвязки аппаратов воздушного охлаждения газа: 1 - аппарат воздушного охлаждения газа; 2, 4, 6, 7 - коллекторы; 3 - компенсаторы; 5 - свечи; 8 - обводная линия Взаимное расположение теплообменных секций и вентиляторов для прокачки воздуха практически и определяет конструктивное оформление АВО. Теплообменные секции АВО могут располагаться горизонтально, вертикально, наклонно, зигзагообразно, что и определяет компоновку аппарата.  Рис. 4.6. Схема подключения аппарата воздушного охлаждения (при нижнем расположении вентилятора): 1 - воздушный холодильник газа 2АВГ-75; 2 - свеча; 3, 4 - коллекторы входа и выхода газа АВО работает следующим образом: на опорных металлоконструкциях закреплены трубчатые теплообменные секции (рис. 4.6-4.7). По трубам теплообменной секции пропускают транспортируемый газ, а через межтрубное пространство теплообменной секции с помощью вентиляторов, приводимых во вращение от электромоторов, прокачивают наружный воздух. За счет теплообмена между нагретым при компремировании газом, движущимся в трубах, и наружным воздухом, движущимся по межтрубному пространству, и происходит охлаждение технологического газа на КС.

Опыт эксплуатации АВО на КС показывает, что снижение температуры газа в этих аппаратах можно осуществить примерно на 15-25 °С. Одновременно, опыт эксплуатации указывает на необходимость и экономическую целесообразность наиболее полного использования установок охлаждения газа на КС в годовом цикле эксплуатации, за исключением тех месяцев года с весьма низкими температурами наружного воздуха, когда включение всех аппаратов на предыдущей КС приводит к охлаждению транспортируемого газа до температуры, которая может привести к выпадению гидратов. Обычно это относится к зимнему времени года. При проектировании компрессорной станции количество аппаратов воздушного охлаждения выбирается в соответствии с отраслевыми нормами ОНТП51-1-85. На основании этих норм температура технологического газа на выходе из АВО не должна превышать среднюю температуру наружного воздуха более чем на 15-20 °С. Уменьшение температуры технологического газа, поступающего в газопровод после его охлаждения в АВО, приводит к уменьшению средней температуры газа на линейном участке трубопровода и, как следствие, к снижению температуры и увеличению давления газа на входе в последующую КС. Это, в свою очередь, приводит к уменьшению степени сжатия на последующей станции (при сохранении давления на выходе из нее) и энергозатрат на компремирование газа по станции. Очевидно также, что оптимизация режимов работы АВО должна соответствовать условию минимальных суммарных энергозатрат на охлаждение и компремирование газа на рассматриваемом участке работы газопровода. Следует также отметить, что аппараты воздушного охлаждения газа являются экологически чистыми устройствами для охлаждения газа, не требуют расхода воды, относительно просты в эксплуатации. В эксплуатации применяются следующие типы (табл. 4.1) АВО газа: 2АВГ-75, АВЗД, фирм "Нуово Пиньоне" и "Крезо Луар". Таблица 4.1.- Типы АВО.

В настоящее время установки охлаждения транспортируемого газа являются одним из основных видов технологического оборудования КС. Определение параметров установки охлаждения газа (для самостоятельного изучения). Лекция №5 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||