2 Конспект лекций дисциплины. Лекция 1 Раздел Компрессорные станции магистральных газопроводов Тема Введение. Назначение и устройство компрессорных станций на магистральных газопроводах

Скачать 19.77 Mb. Скачать 19.77 Mb.

|

|

Тема 2.1 Устройство и работа компрессорных машин. Назначение компрессоров и их классификация. Назначение компрессоров состоит в сжатии газов и перемещении их к потребителям по трубопроводным системам. Компрессоры, применяемые для отсасывания газа из емкостей с вакуумом, сжимающие газ до атмосферного или несколько большего давления, называют вакуум-насосами. Основными величинами (параметрами), характеризующими работу компрессора, являются объемная подача Q (исчисляется обычно при условиях всасывания), начальное p1 и конечное р2 давления или степень повышения давления, частота оборотов ротора и мощность N на валу компрессора. Компрессоры по способу действия можно разделить на три основные группы: объемные, лопастные и струйные. При классификации по конструктивному признаку объемные компрессоры подразделяются на поршневые и роторные, а лопастные - на центробежные и осевые (Табл. 2.1). Возможно разделение компрессоров на группы в зависимости от рода перемещаемого газа, вида привода, назначения компрессора. Таблица 2.1

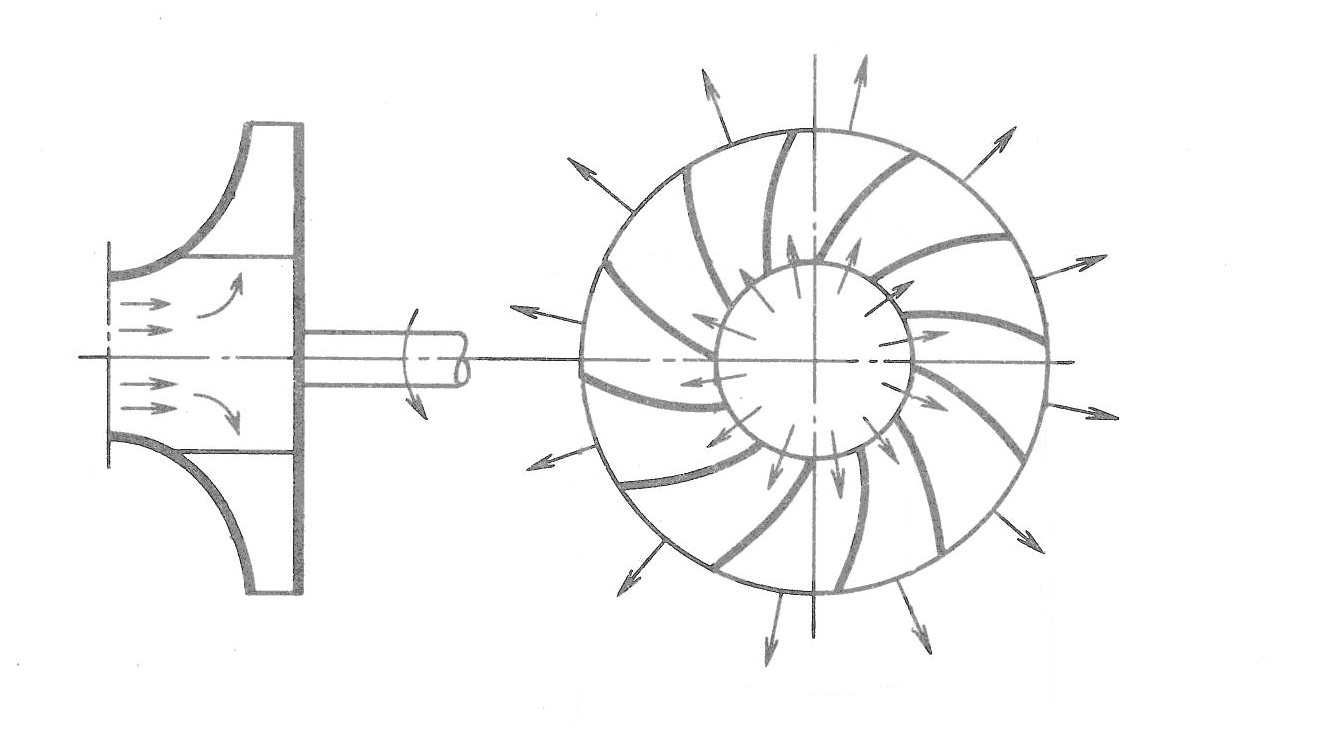

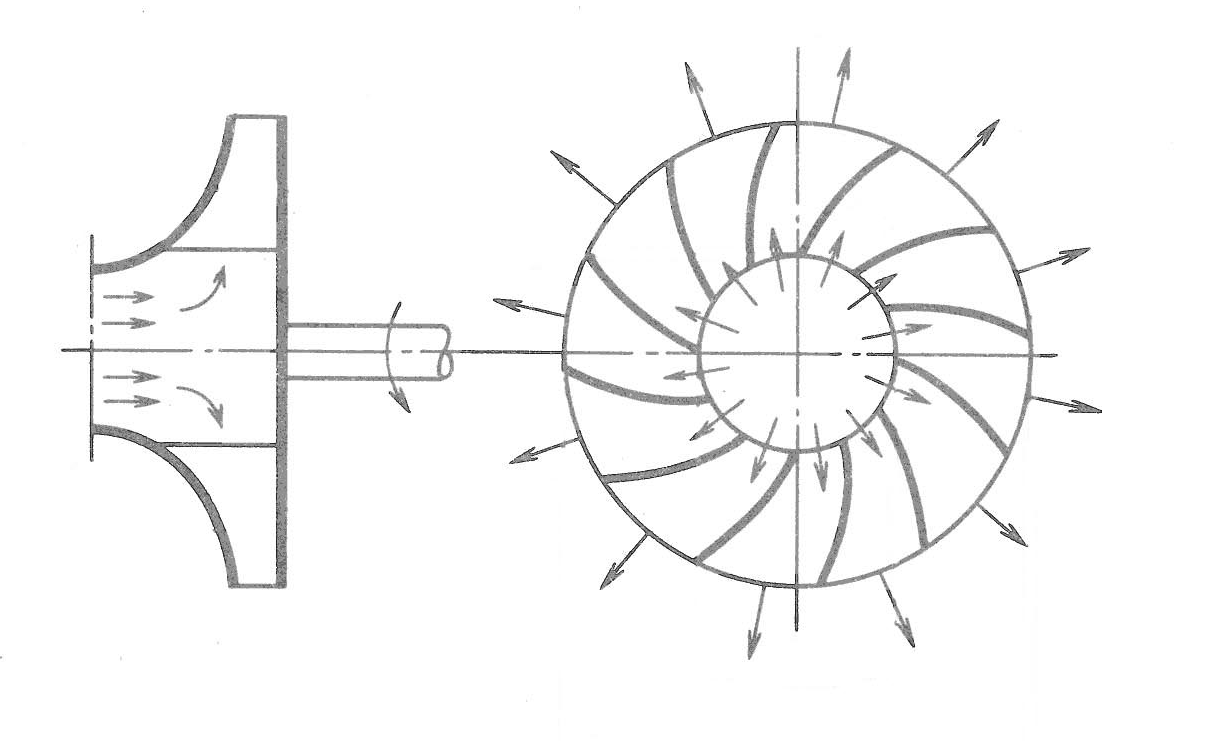

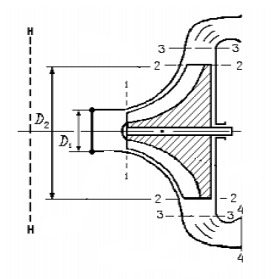

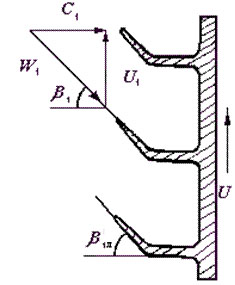

Каждый из этих типов может выполняться в различных конструктивных формах. Ниже рассмотрим принципиальные конструктивные схемы компрессоров. Поршневой компрессор: устройство, принцип работы, область применения. Поршневой компрессор (однопоршневой, с одной ступенью сжатия) приведен на рис. 2.1. При возвратно-поступательном движении поршня осуществляются фазы процесса: расширение, всасывание, сжатие и выталкивание. Способ действия поршневого компрессора, основанный на вытеснении газа поршнем, позволяет строить конструкции с малым диаметром и ходом поршня, развивающие высокое давление при относи- тельно малой подаче. Роторный компрессор. На рис. 2.2 представлен роторный компрессор пластинчатого типа. При вращении массивного ротора 2, в продольных пазах, которого могут свободно перемещаться стальные пластины 3, газ захватывается в межлопастные пространства, переносится от всасывающего патрубка 4 к напорному 5 и вытесняется в трубопровод. Вал роторного компрессора может соединяться с валом приводного двигателя непосредственно, без редуктора. Это обусловливает ком-пактность и малый вес установки в целом. Осевой компрессор схематически изображен на рис. 2.4. Конструкция состоит из массивного ротора с несколькими венцами рабочих лопастей и корпуса, несущего венцы неподвижных направляющих лопастей. Газ всасывается в приемный патрубок и, двигаясь в осевом направлении, сжимается последовательно в лопастных ступенях компрессора. Через напорный патрубок вытесняется в трубопровод, ведущий к потребителям. Привод осевых компрессоров – от электродвигателей, паровых и газовых турбин.  Рис. 2.4. Схема осевого компрессора (многоступенчатого) 1 – рабочие лопатки; 2 – ротор компрессора; 3 – направляющие лопатки. Центробежный компрессор, его конструкция, принцип действия. На рис. 2.3 показано устройство центробежного компрессора. Действует он аналогично центробежному насосу. Вал центробежного компрессора соединяется с валом приводного двигателя (электродвигатель, паровая или газовая турбина) или непосредственно, или через механическую передачу, повыша ющую частоту вращения вала компрессора. Последним достигается уменьшение размеров компрессора, снижается его масса и стоимость.  Рис. 2.3. Одноступенчатый центробежный компрессор. Центробежным компрессором называется лопаточная машина, в которой происходит преобразование подводимой механической работы в энергию давления, при этом сжатие осуществляется за счет действия центробежных сил инерции на массы рабочего тела, увлекаемые во вращательное движение совместно с рабочим колесом компрессора. Центробежные компрессоры, применяемые для компримирования природного газа, называются центробежными нагнетателями. Центробежный компрессор состоит из следующих элементов: подвода 1, рабочего колеса 2, отвода 3 и корпуса 4 (рисунок 1).  1   2   3 4 1-подвод (входное устройство); 2-рабочее колесо; 3-отвод (лопаточный диффузор); 4-корпус. Рисунок 1. Схема устройства центробежного компрессора. Подводом называется часть проточной полости центробежного компрессора, предназначенная для создания равномерного осесимметричного потока рабочего тела на входе в рабочее колесо. При осесимметричном входе вектор абсолютной скорости потока направлен по оси симметрии компрессора. Под абсолютной скоростью понимается скорость потока, измеренная в неподвижной относительно центробежного компрессора системе координат, одна из осей которой совпадает с осью симметрии машины. Подвод в центробежных компрессорах изготавливают в форме сужающегося канала (конфузора). Конфузорный эффект позволяет увеличить скорость движения рабочего тела во входном устройстве(до 70…90 м/сек) за счет снижения давления, т.е. потенциальная энергия переходит в кинетическую. Вследствие наличия газодинамического трения потока о стенки канала в конфузоре возникают потери энергии, составляющие примерно 5 %. В некоторых случаях вход газа в рабочее колесо может выполняться с предварительной закруткой потока. Рабочее колесо представляет собой диск с торцевыми радиальными лопатками, образующими расширяющиеся межлопаточные каналы. В центробежном колесе рабочее тело движется по линии наименьшего сопротивления. Гладкая вращающаяся поверхность входного участка рабочего колеса не оказывает воздействия на поток, поэтому на входе в рабочее колесо вектор абсолютной скорости потока остается направлен по оси симметрии машины. Перед входом в межлопаточные каналы поток разворачивается на 900 и направление течения потока изменяется из осевого в радиальное. Вход рабочего тела в межлопаточный канал также происходит по кратчайшему расстоянию. В межлопаточном канале колеса рабочее тело взаимодействует с вращающейся лопаткой и центробежные силы инерции совершают работу по перемещению рабочего тела по радиусу рабочего колеса (от центра к перифирии). При этом на входе в рабочее колесо образуется значительное разряжение, вызывающее поступление в центробежный компрессор новой порции рабочего тела. Работа центробежных сил на пути движения рабочего тела по межлопаточным каналам сопровождается увеличением абсолютной скорости и ростом кинетической энергии потока. Поскольку межлопаточный канал рабочего колеса представляет собой вращающийся диффузор в рабочем колесе также происходит повышение давления.    Рисунок 2. Схема течения рабочего тела в центробежном колесе. Отводом (диффузором) называется часть проточной полости центробежного компрессора, в которой кинетическая энергия потока (динамическое давление) преобразуется в потенциальную энергию (статическое давление). Он устанавливается непосредственно за рабочим колесом. Наибольшее распространение в центробежных лопаточных машинах получил лопаточный отвод (лопаточный диффузор) с кольцевой полостью (рисунок 3).  I – рабочее колесо; 2 - лопаточный отвод (диффузор); 3 - кольцевая полость Рисунок 3. Схема лопаточного отвода с кольцевой полостью. Лопаточный диффузор 2 представляет собой диффузорный канал с профилированными лопатками. В лопаточном диффузоре происходит поворот потока рабочего тела, уменьшение скорости его движения и повышение давления. Кольцевая полость 3 представляет собой безлопаточный диффузор, в котором происходит дальнейшее снижение скорости потока вследствие увеличения проходной площади из-за роста радиуса. Кроме того, в безлопаточном диффузоре происходит выравнивание скоростей потока после рабочего колеса. Таким образом, в лопаточном диффузоре с кольцевой полостью происходит дополнительное повышение статического давления. Вывод: в центробежном компрессоре статическое давление повышается как в рабочем колесе, так и в лопаточном отводе (лопаточном диффузоре). Кроме того, повышение давления происходит в нагнетательной улитке центробежного компрессора, но ее вклад по сравнению с рабочим колесом и диффузором не велик в силу низких скоростей движения рабочего тела в улитке (практически улитка является разновидностью безлопаточного диффузора). Отношение работы по повышению давлению в рабочем колесе к общей работе по повышению давлению в ступени центробежного компрессора характеризует параметр - степень реактивности θ =lр.к./lст В современных конструкциях применяют центробежные компрессоры и нагнетатели со степенью реактивности θ =0,6…0,7, т.е. основное повышение давления происходит в рабочем колесе (реактивные центробежные машины). Корпус. Ротор центробежного компрессора устанавливается в корпусе на двух опорах (консольно или двухопорно). Передняя опора ротора обычно представляет собой опорный подшипник скольжения, воспринимающий радиальные нагрузки. Задняя опора ротора, как правило, представляет собой опорно-упорный подшипник скольжения, который, кроме радиальных нагрузок воспринимает осевую нагрузку. Последняя возникает в результате разных по значению и направлению давлений, действующих на внешние поверхности рабочего колеса (составляющая от разности давлений) и в результате взаимодействия потока рабочего тела с рабочим колесом при повороте его на 90º (инерционная составляющая). В одной ступени центробежного компрессора можно получить степень повышения давления *ст =1,21,35 (для природного газа) и *ст ≤ 1,6 (для воздуха). При необходимости получения больших значений степени повышения давления центробежные компрессоры выполняют многоступенчатыми (двух- и реже трех- и четырехступенчатыми). На магистральных газопроводах в составе газоперекачивающих агрегатов применяются двухступенчатые центробежные нагнетатели газа, обеспечивающие общую степень повышения давления к* =1,35...1,45. В двухступенчатом центробежном компрессоре (см. рисунок 4) для подвода газа ко второй ступени служит обратный направляющий аппарат 4.   1   2 5   8 3  4  6 7  1-входное устройство (подвод); 2,5 – рабочие колеса 1-й и 2-й ступеней; 3,8 – диффузоры; 4 – обратный направляющий аппарат; 6 – улитка выходного устройства; 7 – разгрузочный диск. Рисунок 4. Схема двухступенчатого центробежного компрессора. После выхода газа из диффузора 3 первой ступени поток газа поворачивается к центру и по неподвижным криволинейным каналам обратного направляющего аппарата 4 при мало изменяющейся скорости поступает к рабочему колесу второй ступени. Лопатки обратного направляющего аппарата на выходе из него имеют радиальное или близкое к радиальному направление с тем, чтобы обеспечить осевой осесимметричный подвод газа к следующему рабочему колесу (без закручивания потока). В рабочем колесе второй ступени сечение проточной части выполняется уже, чем у первой. Это необходимо из-за уменьшения объема газа вследствие его сжатия в первой ступени. Практически сужение проходного сечения достигается уменьшением ширины выходного канала рабочего колеса при сохранении его наружного и внутреннего диаметров постоянными. За последней ступенью устанавливается улитка 6, служащая для направленного движения потока газа к нагнетающему трубопроводу. В улитке происходит выравнивание скоростей, замедление движения потока и увеличение давления. Рабочий процесс в ступени центробежного компрессора.  Рисунок 5. Характерные сечения ступени центробежного компрессора. Для более подробного пояснения принципа действия ступени центробежного компрессора рассмотрим движение газа в его элементах. Обозначим характерные сечения ступени центробежного компрессора (см. рисунок 5). Н—Н — сечение на входе в центробежную машину. Параметры газа в этом сечении: давление Рн, температура Тн и скорость Сн ; 1—1 —сечение на входе в рабочее колесо. Параметры газа в этом сечении: давление Р1, температура Т1 и скорость С1; 2—2 — выход из рабочего колеса. Параметры газа в этом сечении: давление Р2, температура Т2 и скорость С2; 3—3 — выход из диффузора. Параметры газа в этом сечении: давление Р3, температура Т3 и скорость С3; 4—4 — сечение на выходе из компрессора. Параметры газа в этом сечении: давление Р4, температура Т4 и скорость С4. Рассмотрим процесс течения газа вдоль цилиндрической поверхности А-А (см. рисунок 6).  Рисунок 6. Схема ступени центробежного компрессора Для этого рассечем ступень центробежного компрессора цилиндрической поверхностью диаметром D1, ось которой совпадает с осью колеса. Развернув эту поверхность на плоскость, получим плоскостное сечение. Плоскостное сечение рабочего колеса представлено на рисунке 7. Колесо вращается с угловой скоростью ω (радиан /сек) : где n — число оборотов колеса, мин-1 и окружной скоростью U (м / сек) на диаметре D1: Газ поступает на вход в рабочее колесо с абсолютной скоростью С1. Струйки газа подхватываются лопатками колеса и начинают вращаться вместе с колесом с окружной (переносной) скоростью U1. В результате поток движется в межлопаточных каналах колеса со скоростью W1 называемой относительной скоростью и равной геометрической разности абсолютной C1 и окружной U1 скоростей: W1= C1 – U1 . Относительной скоростью W1 называют скорость потока газа, измеренную в неподвижной относительно межлопаточного канала системе координат, одна из осей которой совпадает с направлением движения потока. В соответствии с данным уравнением по правилу сложения векторов строится параллелограмм скоростей на входе газа в рабочее колесо (см. рисунок 8). В теории лопаточных машин вместо параллелограмма скоростей принято использовать треугольник скоростей (см. рисунок 7, 8).  Рисунок 7. Плоскостное сечение рабочего колеса центробежного компрессора.  Рисунок 8. Параллелограмм и треугольник скоростей при радиальном (безударном) входе газа в рабочее колесо. С целью обеспечения безударного входа потока в рабочее колесо необходимо, чтобы вектор относительной скорости W1 совпадал с направлением передних кромок лопаток рабочего колеса, т. е. должно соблюдаться равенство: где β1 – угол между вектором окружной скоростиU1 и вектором относительной скорости W1 ; β1л – конструкторский угол установки лопаток на диске на входе в рабочее колесо. Разница между углами β1 и β1л называется углом атаки i. i = βл - β1л На расчетном режиме i ≈ 0. Угол α между вектором окружной скоростиU1 и вектором абсолютной скорости С1 называется расчетный (рабочий угол). При осесимметричном входе газа в ступень α1 = 900. При отклонении от расчетного режима работы центробежного компрессора угол β1 изменяется (см. рисунок 9). Увеличение или уменьшение расхода газа через ступень приводит к соответствующему изменению абсолютной скорости C1, а окружная скорость U1 сохраняется неизменной (угол сохраняется α1=900, так как поток в рабочее колесо входит осесимметрично). Следовательно, вектор относительной скорости W1 изменяется по величине и направлению, изменяется угол β1. При этом угол атаки i может принять как отрицательное значение (недогруженный режим при угле β1 //), так и положительное значение (перегруженный режим при угле β1 /).  Рисунок 9. Изменение треугольника скоростей на входе газа в рабочее колеса при отклонении от расчетного режима работы При движении в межлопаточном канале рабочего колеса струйки газа под действием центробежных сил стремятся сохранить радиальное движение вдоль канала. Кроме того, струйки газа подвергаются силовому воздействию от лопаток рабочего колеса, вращающегося с окружной скоростью U. В результате на выходе из канала струйки газа покидают рабочее колесо с абсолютной скоростью C2, которая складывается из окружной (переносной) скорости U2, направленной по касательной к окружности колеса, и относительной скорости W2, отклоненной от радиального направления (на угол 90- β2) из-за неравномерности распределения давлений и скоростей внутри канала (см. рисунок 10).   Рисунок 10. Параллелограмм и треугольник скоростей на выходе газа из рабочего колеса и эпюры распределения давлений Р и относительной скорости W в межлопаточном канале. Эпюры распределения давлений Р и относительной скорости W в межлопаточном канале приведены на рисунке 10. На стороне лопатки, направленной в сторону вращения, давление больше (знак «+»), чем на противоположной стороне (знак «—»). Там, где больше давление, меньше скорость и наоборот. В результате неравномерности распределения скоростей в межлопаточном канале струйка газа как бы перемещается против вращения рабочего колеса (проскальзывает относительно диска) со скоростью W2U (окружная составляющая относительной скорости W2). Величина W2U зависит от числа лопаток ZК на рабочем колесе. Скорость W2U тем меньше, чем больше число лопаток ZК (при увеличении количества лопаток снижается неравномерность распределения давлений и скоростей внутри канала). Угол между вектором окружной скоростиU2 и вектором относительной скорости W2 равен β2. Согласно законам газовой динамики, при течении газа в длинных каналах происходит упорядочение потока. Поэтому в межлопаточном канале рабочего колеса на некотором расстоянии от входа поток начинает течь параллельно стенкам канала, т.е. на выходе из рабочего колеса угол β2 будет равен конструкторскому углу установки лопаток β2л (в том числе и при отклонении от расчетного режима работы). Из параллелограмма и треугольника скоростей (см. рисунок 9) видно, что окружная составляющая абсолютной скорости С2U определяется как геометрическая разность окружной (переносной) скорости U2 и окружной составляющей относительной скорости W2U : С2U =U2 — W2U Скорость С2U характеризует величину закрутки, полученной потоком в рабочем колесе, а радиальная составляющая абсолютной скорости С2r определяет величину расхода газа через рабочее колесо. Выгодно, чтобы при заданных окружной скорости U2 и абсолютной скорости С2, величина С2г, была как можно большей. Максимальная величина С2r будет при бесконечно большом числе лопаток ZK, так как при этом не будет отклонения относительной скорости от радиального направления, т. е. W2U = 0, а C2U = U2. В реальных условиях применять такое рабочее колесо невозможно, так как в этом случае межлопаточные каналы будут очень узкие, и вследствие вязкости газа, в них будет значительное газодинамическое трение и потери энергии. Поэтому на практике используют центробежные нагнетатели с конечным числом лопаток ZK = 18…40. Оптимальное конечное количества лопаток может быть произведено по формуле: ZK = β2л /3 + (3…5), где β2л – конструкторский угол установки лопаток на диске на выходе из рабочего колеса. Величина закрутки потока газа на выходе из рабочего колеса оценивается коэффициентом закрутки (циркуляции) μ, равном: μ = При Zк → ∞ значение коэффициента μ = 1. У существующих центробежных компрессоров и нагнетателей при числе лопаток на рабочем колесе Zк = 18…40 коэффициент закрутки составляет μ = 0,9…0,95. При отклонении от расчетного режима работы изменяется величина радиальной составляющей абсолютной скорости С2r и величина окружной (переносной) скорости U2. Соответственно, изменяется направление и величина вектора абсолютной скорости С2. Треугольник скоростей на выходе газа из рабочего колеса представлен на рисунке 11.  Рисунок 11. Изменение треугольника скоростей на выходе газа из рабочего колеса при отклонении от расчетного режима работы В результате поток из рабочего колеса (вектор абсолютной скорости С2) входит в диффузорную систему (лопаточный и безлопаточный диффузоры) под нерасчетным рабочим углом α2 / или α2 //. На входе в лопаточный диффузор образуются ударные течения газа, что вызывает потери энергии. Как отмечалось ранее, в диффузорной системе происходит снижение скорости и повышение статического давления. Снижение абсолютной скорости в диффузоре определяется отношением входной и выходной площадей: где С2 и С3 — скорости на входе и выходе из диффузора; F2 и F3 — площади на входе и выходе из диффузора. При постоянной по радиусу ширине щели отношение площадей равно отношению диаметров: В безлопаточном диффузоре отношение диаметров на выходе и входе обычно составляет: В лопаточном диффузоре отношение диаметров на выходе и входе обычно составляет: Нагнетатели природного газа: неполнонапорные (одноступенчатые) и полнонапорные (двухступенчатые), их характеристики. Конструктивные особенности центробежных нагнетателей газа (для самостоятельного изучения). Лекция №8 |