МДК 01.02. Лекция 14 Подготовка кромок. Сборка деталей, определение величины зазора. Инструмент для выполнения измерений ушс3

Скачать 2.97 Mb. Скачать 2.97 Mb.

|

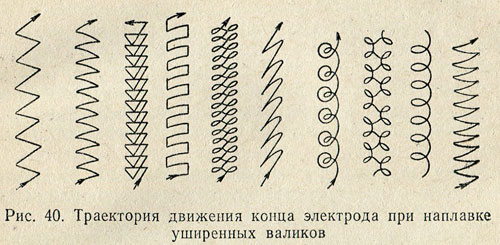

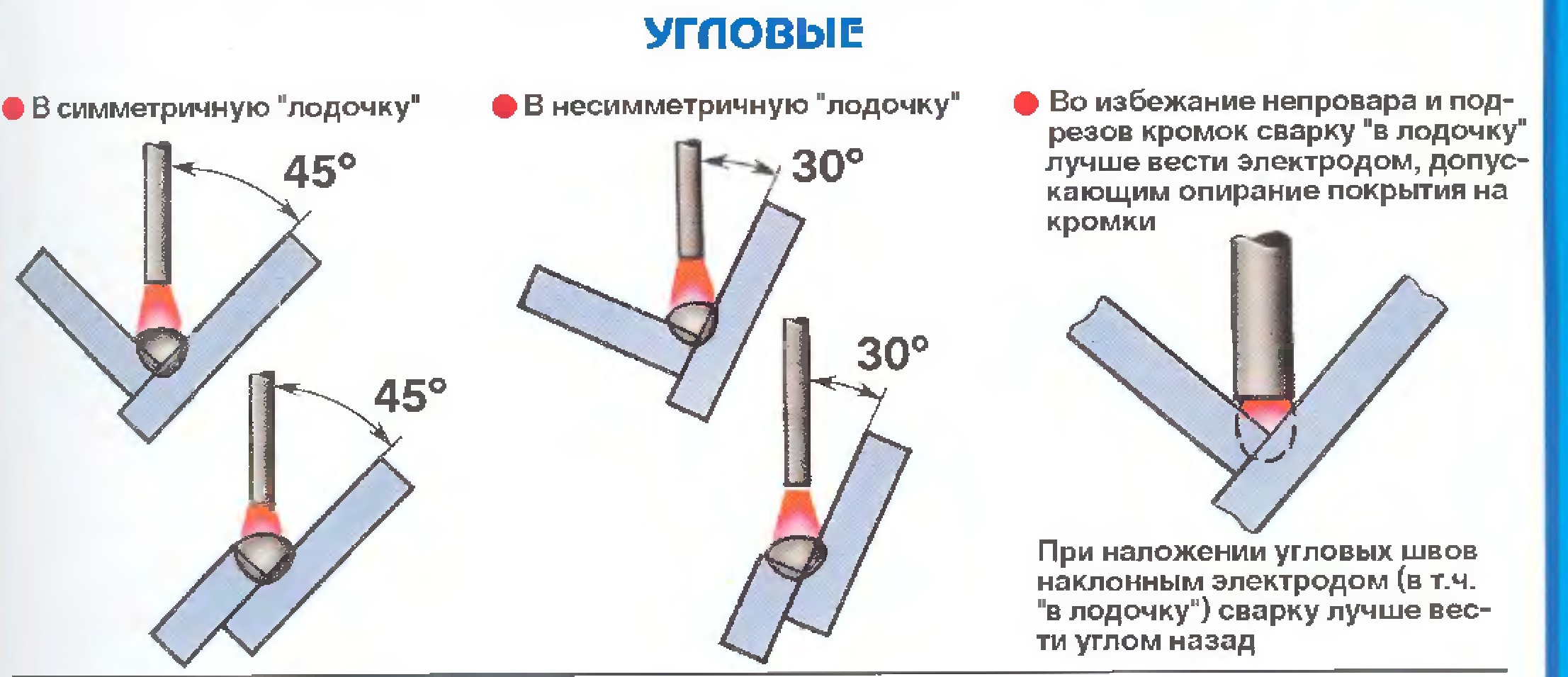

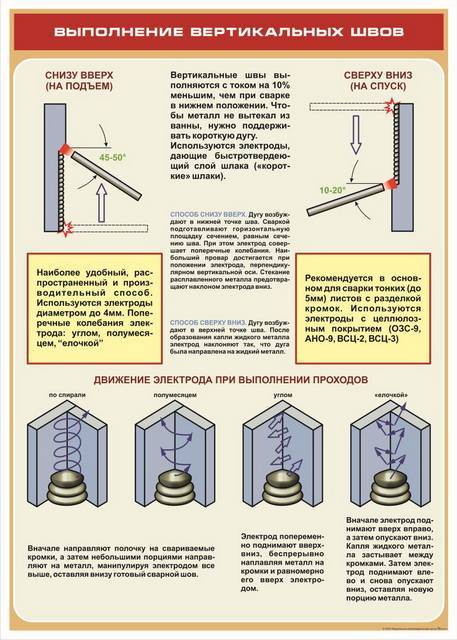

Параметры режима сваркиОсновные параметры дуговой сварки.Эти параметры, прежде всего, связанны с условиями горения дуги, а также с условиями ведения самого процесса. Погонная энергия может быть совершенно одинаковой, но при этом, у вас есть возможность менять род тока и его полярность, диаметр электрода, непрерывные и импульсные режимы горения. Иногда применяется колебание электрода, сжатие дуги. Все особенности прямым образом сказываются на размерах швов и формировании ванны. Диаметр электрода Если сила тока постоянна, то диаметр электрода является определяющим фактором, который определяет плотность энергии, подвижность дуги. Если диаметр электрода увеличивается, то при одной и той же силе сварочного тока уменьшается глубина проплавления и при этом увеличивается его ширина. Полярность и род тока Род тока и его полярностью во многом определяют количество теплоты, которое выделится на изделие во время сварки. Теплоту, можно оценить по эффективному падению напряжения. Зависимость составляется для катода и анода, что обозначены wa и wk в данном уравнении: Заметим, что далеко не вся энергия, что обозначена uk, переходит в тепло. Согласно уравнению, разница выделения теплоты на катоде и аноде определяется лишь способом, которым ведется сварка. На практике оказывается, что величина проплавления при использовании прямой полярности меньше, чем при обратной. Катодное пятно занимает меньшую площадь, чем анодное, так что вырастает ширина сварного шва. Наклон электрода Изменяя угол наклона электрода, вы можете влиять на ширину и глубину шва. Если сварка ведется под углом меньше 90 градусов, то такой вид сварки выполняют исключительно углом вперед, а расплавленный в процессе металл просто вытесняется в головную часть ванны. Таким образом, заметно снижается глубина проплавления металла. Сварка под углом больше 90 градусов выполняется только углом назад, но при этом расплавленный металл вытесняется в противоположном направлении, то есть в хвостовую часть. Такой режим сварки может значительно увеличить глубину проплавления. Итак, основные параметры режима сварки мы уже назвали, далее рассмотрим дополнительные факторы определяющие режим сварки и будущее качество сварного соединения. Выбор диаметра электрода.При выборе диаметра электрода, в первую очередь, нужно руководствоваться точной толщиной материала, формой подготовленных кромок, характером соединения, положением электрода в процессе сварки. На практике была установлена вот такая зависимость: Если сварка будет проводиться в нижнем положении, то выбирать диаметр электрода вы можете по представленной зависимости. Если же сварка должна выполняться в потолочном или вертикальном положении, то рекомендуется применять электроды по 3-4 мм. При разделке кромок, нужно применять электроды на 2-3 мм для корневого слоя. Выбор силы тока.Выбор силы тока тоже является важным фактором, и чаще всего выбирать его нужно в соответствии с формулой, выглядит она как I=К∙d. Если сварка проводится в положении вертикально, то в эту формулу вводится еще дополнительное число 0,9, то есть, результат, который бы у вас получился по обычной формуле, вам нужно умножить еще на 0,9, это и будет необходимая сила сварочного тока. В потолочной сварке существует большая сложность формирования шва, поэтому нужно ввести в формулу значение 0,8. Таким образом, снижается сила тока, что способствует значительному снижению количества расплавленного металла. Снижение количества расплавленного металла способствует ускорению кристаллизации, а значит и процесс формирования шва становится намного проще. Коэффициент К подбирается от диаметра электрода по формуле: Таким образом, определяя режим сварки предварительно нужно подобрать электрод, соответствующий соединяемому металлу, учесть пространственное положение сварного соединения и пр. Видеоролик: https://www.youtube.com/watch?v=F3zXNu7Fl9I Лекция № 17: Наплавка отдельных валиков в нижнем положении Техника манипулирования электродом. Во время сварки электросварщик сообщает концу электрода движение в трех направлениях. Первое движение – поступательное, по направлению оси электрода для поддержания необходимой длины дуги l д, которая должна быть l д = (0,5 + 1,1)d э, где d э – диаметр электрода, мм . Длина дуги оказывает большое влияние на качество сварного шва и его форму. Длинной дуге соответствует интенсивное окисление и азотирование расплавленного металла и повышенное его разбрызгивание. При сварке электродами фтористо-кальциевого типа увеличение длины дуги приводит к пористости металла шва. Второе движение – вдоль оси валика, для образования сварного шва. Скорость движения электрода зависит от величины тока, диаметра электрода, типа и пространственного положения шва. Правильно выбранная скорость перемещения электрода вдоль оси шва обеспечивает требуемую форму и качество сварного шва. При большой скорости перемещения электрода основной металл не успевает проплавиться, вследствие чего образуется недостаточная глубина проплавления – непровар. Недостаточная скорость перемещения электрода приводит к перегреву и прожогу (сквозное проплавление) металла, а также снижает качество и производительность сварки. Правильно выбранная скорость продольного движения электрода вдоль оси шва позволяет получить его ширину на 2 – 3 мм больше, чем диаметр электрода. Сварной шов, образованный в результате первого и второго движений электрода, называют ниточным. Его применяют при сварке металла небольшой толщины, при наплавочных работах и при подварке подрезов. Третье движение – колебание концом электрода поперек шва, для образования уширенного валика, который применяется чаще, чем ниточный. Для образования уширенного валика электроду сообщают поперечные колебательные движения, чаще всего с постоянной частотой и амплитудой, совмещенные с поступательным движением электрода вдоль оси шва и оси электрода. Поперечные колебательные движения электрода разнообразны и определяются формой, размерами, положениями шва в пространстве и навыком сварщика. На рис. 40 показаны поперечные колебания, описываемые концом электрода. В процессе колебания электрода середину пути проходят быстро, задерживая электрод по краям. Такое изменение скорости колебания электрода обеспечивает лучший провар по краям. Одинаковая ширина валика достигается одинаковыми поперечными колебаниями. Ширина валика при сварке не должна быть более 2 – 3 диаметров электрода. Обычно сварку выполняют вертикально расположенным электродом или при его наклоне относительно шва, углом вперед или назад (рис. 41). При сварке углом вперед или назад обеспечивается более полный провар и меньшая ширина шва. Углом назад сваривают нахлесточные, угловые и тавровые соединения, а высококвалифицированные сварщики сваривают и стыковые соединения.  Основные движения торца электрода При ручной сварке важным показателем является степень необходимых усилий (количество наплавленного металла) для выполнения соединения. Сварные швы условно делятся на: нормальные – с ровной или не значительно деформированной поверхностью; усиленные – с выпуклой поверхностью; ослабленные – с вогнутой поверхностью. Для достижения качественного шва, кроме получения необходимого количества наплавленного металла, важным является и метод проплавления свариваемых кромок. Это достигается поддержанием дуги постоянной длины и соответствующей техникой перемещения торца электрода. Длина дуги Длина дуги должна соответствовать диаметру электрода и его марке, но в основном составляет 0,5-1,2 его диаметра. Значительные отклонения от данного условия приводят к образованию дефектов: увеличение дуги – вызывает снижение глубины провара шва, порообразование в соединении и увеличение разбрызгивания металла; уменьшение дуги – вызывает короткое замыкание и ухудшение условий формирования шва. Техника “треугольником”. Обеспечивает хороший провар корня шва, применяется для усиленного прогрева середины шва. Выполняется: для угловых швов с катетом более 6 мм; для стыков труб в любом пространственном положении. Зигзагообразная ломаная линия. Выполняется: для угловых швов с катетом менее 6 мм; при для нижнего пространственного положения. Он удобен для сваривания частей труб без скоса кромок. Петлеобразная техника. Обеспечивает усиленный прогрев обеих кромок металла. Выполняется: для сваривания легированных металлов; для выполнения вертикальных швов. Виды одновременных движений электрода Поступательное движение. Вдоль оси электрода. Обеспечивает постоянство длины сварочной дуги и скорости сварки. Прямолинейное движение. Вдоль оси шва. Контролирует скорость процесса плавления и качество формирования шва. Колебательное движение. Поперек оси шва под углом наклона – 45°. Необходимо для прогрева кромок, контроля ширины шва. Не выполняется при или при выполнении корневого шва (первого шва многослойного метода сваривания). Качественно выполнить подобные техники сваривания можно только при условии изначально правильной установки угла электрода по отношению к поверхности металла и направлению сварки. Различные условия и методы соединения металлов Виды пространственных положений сварки Нижнее горизонтальное положение. Самое удобное положение для получения качественного шва любой сложности. Этому сопутствует сила тяжести, которая переносит расплавленный металл в сварную ванну и комфортное положение для наблюдения за процессом сварки. Вертикальное положение. Сила тяжести препятствует точному перенесению расплавленного металла, поэтому сварка в таком положении имеет ряд особенностей. Ее необходимо выполнять короткой дугой и обязательно держать электрод под углом и быстро отводить для затвердения металла. Сварка вертикальных швов выполняется двумя способами: “Снизу – вверх”. Более удобный способ, который основывается на удержании жидкой капли металла над предыдущей каплей, уже успевшей затвердеть. “Сверху – вниз”. Неудобный способ, но применяется для сварки тонких металлов. Электрод располагается под углом 90 0 и постепенно перемещается под углом 10- 15°, а дуга направляется на расплавленный металл. Потолочное. Самое трудное положение для выполнения шва, поэтому возможно только при небольшом количестве металла сварочной ванны. При выполнении шва в таком положении используется меньшая сила тока, поддерживается короткая дуга и формируется узкий валик для шва. Положение сварки имеет большое влияние на производительность труда: на скорость выполнения сварных соединений и качество получаемых сварочных швов. Всегда следует стремиться расположить детали конструкции так, чтобы максимальное число соединений находилось в нижнем горизонтальном положении. Основные способы сварки швов Для выбора способа формирования сварного шва руководствуются двумя критериями: толщиной метала и необходимой длинной шва. Выбор способа по длине шва Классификация швов по длине: короткие – швы длиной до 250 мм; средние – от 250 до 1000 мм; длинные – более 1000 мм. Способы выполнения швов по длине: Сварка «на проход». Используется для коротких швов и тонкого металла. Обратноступенчатый от середины к краям). Эффективный способ получения качественной сварки, который уменьшает эффект остаточной деформации. Используется для швов средней длины. Сварка от середины к краям. Используется для , для однопроходного стыкового соединения труб и первого слоя многопроходных швов. Выбор способа по толщине металла При выполнении соединений металлов толщиной более 12 мм, швы необходимо изготовить в несколько слоев, используя один из методов соединения. Каскадный метод. Заключается в сваривании участков “пунктиром” с шагом не более 200 мм. Таким образом, после окончания первого слоя первого, третьего, пятого и т. Д. участков необходимо вернуться и продолжать сваривать первый слой второго, четвертого, шестого и т. Д. участков. При выполнении данной методики от середины к краям двумя сварщиками она называется сварка “горкой”. Блочный метод. Заключается в работе нескольких сварщиков одновременно. Весь шов делиться на одинаковые по длине блоки и выполняется в несколько проходов (слоев). Первый сварщик начинает с среднего блока, а остальные идут друг за другом. Способы сварки для угловых швов Использование ручной сварки для выполнения угловых швов является более удобным чем примирение автоматической сварки. В данной ситуации поддержания правильного угла наклона сварочной проволоки весьма затруднительная задача. Использование сварки под флюсом позволяет сделать катет сварного шва значительно меньше, чем при ручной сварки. Виды соединений, свариваемых угловым швом: тавровые; нахлесточные; угловые подварочные. При сварке на повышенных токах или толстыми электродами образуется большая ванна расплавленного металла, поэтому для выполнения угловых соединения и поддержания правильного сечения шва рекомендуется расположить части конструкции в нижнем положении “лодочкой”. Свариваемые части располагаются под углом в 45 0 относительно горизонта, при этом катеты угловых швов колеблются в пределах 5-25 мм. Симметричная “лодочка” (а). Вероятность непровара минимальная. Электрод располагают в плоскости шва и, расплавляя металл, сообщают ему поперечные колебательные движения. Не симметричная “лодочка” (б). Возможен непровар угла и одной из сторон. Отклонение электрода к вертикальной стенке приводит к образованию подреза, а отклонение к горизонтальной – к наплыву. Сварка в прямой угол (в). Вертикальное положение электрода без установки “в лодочку” используется, если катет менее 8 мм. Если для соединения частей конструкции необходим угловой шов с катетом более 10 мм, то используется многослойная техника его выполнения. Основные положения наклона электрода Для каждого отдельного случая при выборе различных методик сварки устанавливают особые углы наклона для электрода. Основными считаются три положения электрода относительно плоскости сваривания. Положение “углом вперед” (наклон от 30 0 до 60 0) Описание: При данном положении жидкий шлак двигается за сварочной ванной и успевает накрывать расплавленный металл. Незначительное количество попадающего наперед жидкого шлака выталкивается по обе стороны шва более тяжелым жидким металлом. Если же шлака впереди становиться больше, то необходимо еще уменьшить угол наклона электрода. Если же жидкого шлака становиться много и он не успевает застывать, а сварочная дуга начинает гаснуть, то необходимо выровнять угол до 90 0 и медленно наклонять электрод, искать баланс для восстановления нормального процесса. Применяется для: получения минимальной глубины проплава основного металла; выполнения соединений в потолочном положении; вертикальных швов швеллера; неповоротных стыков труб; выполнения корневых швов при зазоре между кромками в 2 мм и более. Положение “под прямым углом” (угол 90 0) Описание: Для выполнения соединения держание электрода под прямым углом представляет некую сложность. Способ рекомендуется к использованию только для труднодоступных мест, где нет возможности создать любой другой угол наклона. Применяется для: получения средней глубины проплава основного металла. Положение “углом назад” (наклон от 30 0 до 60 0) Описание: При использовании такого угла наклона жидкий шлак с силой оттесняется назад, находится позади ванны. Необходимо подобрать угол наклона электрода, чтобы шлак успевал тянуться за электродом и накрывать расплавленный металл. Применяется для: получения наибольшей глубины проплава основного металла; сварки электродами с рутиловым покрытием (всегда только такой угол наклона); выполнения корневых швов в нижних и горизонтальных положениях; узких мест разделки металлов; стыковых швов швеллера; угловых соединений труб; сварки электродом “впритык”; сварочных работ чрезмерно короткой дугой. Во всех остальных случая угол наклона электрода выбирается по правилу баланса: жидкий шлак не должен забегать перед электродом, но и не должен в большом количестве оставаться позади. Суммируя выше изложенное можно сделать вывод, что подбор угла наклона для электрода – это дело техники, которая осваивается с опытом работы. Все общие рекомендации выполняются сварщиком с учетом собственных субъективных критериев оценки качества и удобства работы. На процесс работы сварщика влияет еще много факторов, которые нельзя учесть в теории.  Видеоролики: https://yandex.ru/video/preview/?filmId=17858914112536461512&text – колебательные движения электрода https://yandex.ru/video/preview/?filmId=1420166303280362591&p=1&reqid=1595759511232555-502249993927571154000162-vla1-1869&suggest_reqid=733741644159560574395543410783201&text – наплавка отдельных валиков Лекция № 18: Техника сварки в вертикальном положениях шва.  Видеоролик: https://www.youtube.com/watch?v=1C0BxpKY7hY https://www.youtube.com/watch?v=N1Q5pQpXDmI Лекция № 19: Техника сварки стыковых швов листовых конструкций |