ДОПУСКИ И ПОСАДКИ. Лекция Допуски и посадки гладких цилиндрических соединений

Скачать 248.35 Kb. Скачать 248.35 Kb.

|

|

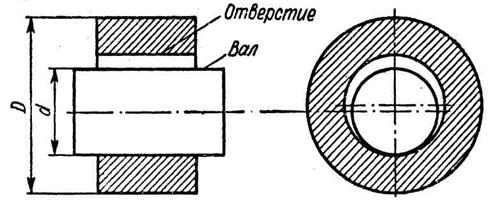

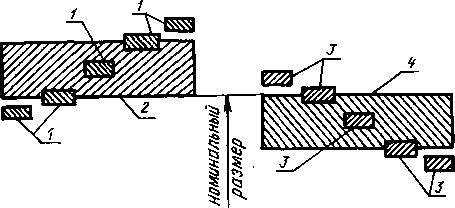

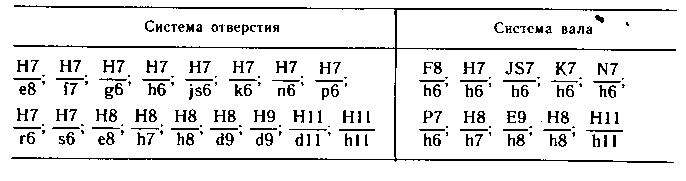

Лекция Допуски и посадки гладких цилиндрических соединений Две детали, элементы которых входят друг в друга, образуют соединение. Такие детали называют сопрягаемыми деталями, а поверхности соединяемых элементов – сопрягаемыми поверхностями. Соединения различаются по геометрической форме сопрягаемых поверхностей. Соединения деталей, имеющих соединяемые поверхности цилиндрической формы с круглыми поперечными сечениями, называют гладкими цилиндрическими (см. рис. 2.10).  Рисунок 2.10 Общий вид гладких цилиндрических соединений Рисунок 2.10 Общий вид гладких цилиндрических соединенийСоединяемые детали имеют определенные размеры – соответственно размеры отверстия и вала. Действительным размером считается его значение, полученное в результате измерения. Размеры сопрягаемых деталей выполняются в заранее установленных пределах, определяемых допусками на неточность изготовления. Допуск определяется разностью между наибольшим и наименьшим предельными размерами. На чертежах для удобства указывается номинальный размер детали, который служит началом отсчета отклонений, а каждый, из двух предельных размеров определяется по его отклонению от этого номинального размера (см. рис. 2.11). Различают верхнее и нижнее отклонения. Верхнее отклонение (обозначаемое ES для отверстия и esдля вала) — алгебраическая разность между наибольшим предельным и номинальным размерами: для отверстия ЕS = Dmax — DH(2-3) для вала es = dmax — dH (2-4) Нижнее отклонение (обозначаемое ЕI для отверстия и еi для вала) — алгебраическая разность между наименьшим предельным и номинальным размерами: для отверстия ЕI = Dmin — dH (2-5) для вала ei = dmin — dH (2-6) При этом поле, ограниченное верхним и нижним отклонениями, называется полем допуска. Оно определяется как величиной допуска, так и его положением относительно номинального размера.  а— графическое изображение предельных размеров, б — условное изображение предельных отклонений Рисунок 2.11 Основные размеры гладких цилиндрических соединений При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии; верхнему отклонению соответствует на графике верхняя граница поля допуска, а нижнему — нижняя граница. В зависимости от взаимного расположения полей допусков посадки разделяют на три группы. К первой группе относят посадки с зазором, которые характеризуются наличием между сопрягаемыми, поверхностями, гарантируемого (наименьшего) зазора, обеспечивающего возможность относительного перемещения сопрягаемых деталей, а также посадки с нулевым зазором, у которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала. Ко второй группе относят посадки с натягом, которые характеризуются наличием между сопрягаемыми поверхностями до сборки гарантируемого (наименьшего) натяга, препятствующего относительному перемещению деталей после сборки. К третьей группе относят переходные посадки, в которых возможны как зазоры, так и натяги. В этой группе посадок поля допусков отверстия и вала полностью или частично перекрывают друг друга. Допуски и посадки на все основные виды сопряжения деталей машин регламентированы ГОСТами. Для удобства стандартизации посадок одна из деталей (отверстие или вал) выбирается основной. Величина ее допуска и расположение поля допуска остаются постоянными для всех посадок данного типа и интервала размеров. При этом характер посадки обеспечивается изменением расположения поля допуска детали, сопрягаемой с основной, а также за счет величины допуска. ПРАКТИЧЕСКАЯ РАБОТА№1 Посадки в системе отверстия и в системе вала, графическое изображение полей допусков. Образование различных посадок связано с понятиями «посад ки в системе отверстия» и «посадки в системе вала». Посадки в системе отверстия – это посадки, в которых различные зазоры или натяги получают соединением различных валов (например, g, m, р и др.) с основным отверстием Н. Посадки в системе ва ла – это посадки, в которых различные зазоры или натяги полу чают соединением различных отверстий (например, F, R, N и др.) с основным валом h.  Рис. 1 Графическое изображение системы отверстия и системы вала представлено на рис. 1. Здесь 1– поля допусков валов; 2 – поле допуска основного отверстия; 3 – поля допусков отверстий; 4 – поле допуска основного вала. В системе отверстия предельные отклонения отверстия для всех посадок одинаковы, а различные посадки достигаются изме нением предельных отклонений валов. В системе вала предель ные отклонения вала для всех посадок одинаковы, а различные посадки достигаются изменением предельных отклонений отвер стий. В обозначение посадки входит номинальный размер, об щий для соединения; за ним следует дробь, в числителе которой указывается поле допуска отверстия, а в знаменателе – поле допуска вала. Например: посадки в системе отверстия – 60 посадки в системе вала – 60 Из этих параметров видно, что одну и ту же посадку можно получить как в системе отверстия, так и в системе вала. При выборе системы посадок учитывает следующие сообра жения. Наиболее распространена система отверстия, так как при работе по этой системе образуется меньше различных по разме рам отверстий, следовательно, производство потребует меньше различных режущих инструментов для обработки отверстий, не посредственно формирующих размер (сверл, зенкеров, протяжек), калибров-пробок и оправок для приспособлений. Обра ботка валов с разными размерами проще: например, на одном токарном или шлифовальном станке можно получить разные значения размеров вала. Но осуществлять различные посадки только по одной системе отверстия можно не в каждой машине, а в ряде случаев это даже экономически невыгодно. Экономиче ски и технологически выгодней применять систему вала, когда используется цельнотянутый материал в виде прутка или прово локи без последующей дополнительной механической обработки. Систему вала приходится также применять при использовании в конструкциях машин унифицированных или стандартных сбо рочных единиц и деталей, например подшипников качения при посадке в корпус, контрольных штифтов, валиков и т. п. Для размеров от 1 до 3150 мм ГОСТ 25347–89 рекомендует большое количество различных полей допусков, которые делятся на поля допусков основного отбора (81 для валов и 72 для отвер стий) и дополнительные поля допусков (36 для валов и 32 для отверстий). Неограниченное использование всех стандартов полей допу сков приводит к появлению на производстве большого количества различных размеров отверстий и валов, требующих обработки, а. следовательно, и большого количества разнообразных размер ных режущих инструментов (разверток, зенкеров и др.), приспо соблений, калибров, оправок и т. п. Все это усложняет инструментальное хозяйство завода, удоро жает производство машин и удлиняет сроки подготовки про изводства для выпуска машин новых конструкций. При относи тельно небольшой номенклатуре режущих инструментов и ка либров и большой потребности в них создаются благоприятные возможности для организации массового производства их на специализированных заводах, что приводит к повышению каче ства инструмента. Чтобы уменьшить количество типоразмеров изготавливаемых деталей и упростить производство, в полях допусков 1-го и 2-го рядов выделены для предпочтительного применения 16 полей допусков для валов и 10 для отверстий: g6, h6, js6, кб, пб, рб, гб, s6, f7, h7, е8, h8, d9, h9, dll, h11; H7, IS7, K7, N7, P7, F8, H8, E9, H9, Hll. Предпочтительные поля допусков согласованы с рекоменда цией ИСО, следовательно, они будут распространены во всех странах. На эти поля допусков в основном ориентируется органи зация по производству специализированного инструмента и ка либров. ГОСТ 2.307–68 ЕСКД предусматривает три способа нанесе ния предельных отклонений линейных размеров в рабочих чер тежах:

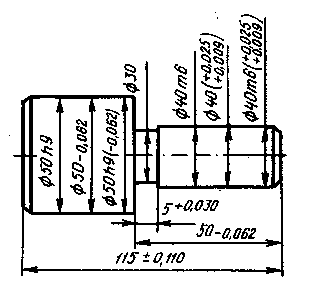

3-й способ обозначения полей допусков ЕСКД называет пред почтительным. Примечание. Если отверстие в системе вала и отверстие и вал имеют номинальный размер, не соответствующий ГОСТ 6636-69, то они должны иметь обозначения допусков только третьим 60r6 При нанесении на чертеже числовых значений отклонений верхнее отклонение, определяющее наибольшее допустимое значение размера, наносится над нижним. Отклонение, равное нулю, не указывается; в этом случае наносится только одно отклонение: с плюсом (+) на месте верхнего (например, 5+0,030), с минусом (-) на месте нижнего предельного отклонения (например, 50-0,062).  Рис. 2 При симметричном расположении отклонений, т. е. когда откло нения равны, но имеют разные знаки, величина отклонения нано сится со знаком (±) рядом с номинальным размером шрифтом этого же размера (например, 115+0,110) (рис. 2). ГОСТ 25347-89 содержит также рациональные сочетания полей допусков и квалитетов для отверстия и вала в посадке под наименованием «Рекомендуемые посадки». Эти посадки (основ ные и комбинированные) предусмотрены как в системе отвер стия, так и в системе вала. Основные (например, Сочетание полей допусков валов и отверстий из разных систем ГОСТ 25347-89 не рекомендует. При номинальных размерах 1–500 мм рекомендуются 70 по садок в системе отверстия и 61 посадка в системе вала (основных и комбинированных). Таблица 1 – Предпочтительные посадки для размеров от 1 до 500 мм  Для предпочтительного применения выделены 17 посадок в системе отверстия и 10 посадок в системе вала (табл. 1). При выборе посадки с гарантированным зазором основной задачей является обеспечение наименьшего трения между сопри касающимися поверхностями вала и втулки, а, следовательно, и наименьшего износа их. Посадка с натягом обеспечивается силой трения между по верхностями деталей и зависит от величины натяга. Поэтому при выборе посадки с натягом определяют допускаемые значения наибольшего и наименьшего натягов. В скользящих посадках ( Посадки типа Посадки Посадки Посадки  Рис. 3 Посадка Посадки На сборочных чертежах предельные отклонения размеров деталей или условные обозначения показывают в виде дроби: в числителе всегда указываются условное обозначение или чис ловые величины отклонений отверстий, а в знаменателе – услов ные обозначения или числовые величины отклонений вала (рис. 3). Контрольные вопросы:

ПРАКТИЧЕСКАЯ РАБОТА №2 Расчет допусков и посадок Посадки в соединениях, как правило, выбираются в системе отверстия (СА), например: 60 H7/e8, 80 H11/d11, 40 H7/k6, 50 H8/u8 и т.д., здесь все валы выполнены в СА, отверстия являются основными (H). Посадки в системе вала (СВ) выбираются в тех случаях, когда: а) вал является частью готовой сборочной единицы, последующая обработка которой не допускается, например наружное кольцо подшипника качения в корпус подшипниковая посадка - 80 Js7/l0, здесь отверстие в корпусе выполнено в СВ; б) «гладкий» вал соединяется одновременно с несколькими деталями по разным посадкам, например: 60 E8/h7, 60 Js7/h7, 60 U8/h7, здесь все отверстия – в СВ, а вал одного и того же диаметра и точности обработки – основной ( 60 h7); в) штифтовые и шпоночные соединения, которые включают признаки а) и б). Встречаются посадки в которых отверстия выполняются в СВ, а вал в СА, например 40 Е9/d11 их называют комбинированными. Комбинированные посадки целесообразно применять в сборочных единицах, в которых детали высокой точности и более низкой точности можно соединять без ухудшения функциональных свойств. Посадки в СА и СВ должны выбираться из числа предпочтительных или рекомендуемых: с зазором (табл. 6), переходные и с натягом. Функциональные параметры посадки – это предельные зазоры – Smaxf и Sminf или натяги – Nmaxf и Nminf, обеспечивающие работоспособность соединения. Допуск посадки TS(N) определяет точность, а следовательно и стоимость изготовления соединения TS(N) = Smax(Nmax) – Smin(Nmin), для посадок с зазором (S) или с натягом (N); TS(N) = Smax + Nmax для переходных посадок,натяг в расчётах принимают за отрицательный зазор; TS(N) = TD + Td для всех типов посадок. Посадки с гарантированным зазором обеспечивают взаимное перемещение деталей соединения в заданных эксплуатационных условиях. Функциональные зазоры (Smaxf, Sminf) рассчитываются по соответствующим методикам для конкретных изделий. При выборе стандартных посадок необходимо в пределах примерно ±5% выполнить условия Smin Sminf , SmaxSmaxf . Посадки с гарантированным натягом обеспечивают взаимную неподвижность деталей соединения при действии эксплуатационных усилий. Функциональные натяги (Nmaxf, Nminf) рассчитываются, исходя из передачи максимального усилия (Nminf) и прочности (Nmaxf). При выборе стандартных посадок с натягом необходимо в пределах примерно ±5% выполнить условия Nmin/Nminf, Nmax/Nmaxf. Переходные посадки обеспечивают точность центрирования деталей соединения при возможности легкой сборки – разборки. Функциональные зазоры (Smaxf) рассчитывают, исходя из точности центрирования деталей соединения, функциональные натяги (Nmaxf), исходя из затрат при сборке. Следует заметить, что ±5% - ориентировочные пределы; в обоснованных они могут составлять ±10% и выше. Основным требованием является применение стандартных посадок из числа предпочтительных и рекомендуемых. При выборе стандартных переходных посадок необходимо выполнить условие Smax2ef, где ef - допустимое смещение осей деталей соединения – эксцентриситет, тогда Nmax TD + Td – Smax. Квалитет точности (IT) посадки можно определить, приняв условие, что допуск отверстия (TD) равен допуску вала (Td), тогда TD = Td = TS(N)f/2. В стандартной посадке квалитеты отверстия и вала равны или отличаются на единицу. Значение основного отклонения как ближайшее расстояние от границы поля допуска до нулевой линии вычисляется по известным значениям Smax(Nmax)f, Smin(Nmin)f и найденным значениями TD и Td, ближайшее стандартное основное отклонение определяется по табл. 2, 3, 4. Первое приближение уточняется, согласно приведенным общим указаниям и заданным условиям, после чего принимается окончательное решение о посадке в соединении. Основные размеры подшипников качения - по ГОСТ 3478-79. Допуски и предельные отклонения размеров подшипников качения по ГОСТ 25256-82. ГОСТ 520-2002 устанавливает для разных типов подшипников качения классы точности: 8; 7; нормальный; 0; 6Х; 6; 5; 4; Т; 2. Классы указаны в порядке повышения точности. Поля допусков и технические требования к посадочным поверхностям валов и корпусов устанавливает ГОСТ 3325-85. Класс точности указывается перед условным обозначением подшипника через разделительную черту, например, 6-308, 5-36210, в случае отсутствия дополнительных требований, класс точности 0 не указывается, например 7306. Посадки подшипников качения осуществляют: в корпус – в системе вала, на вал – в системе отверстия. Это означает, что предельные отклонения присоединительных размеров D и d не зависят от посадок. Поле допуска размера D наружного кольца является основным валом и обозначается буквой l (эль) с указанием класса точности подшипника, например:l0, l6, l5, предельные отклонения D зависят от типа и класса точности подшипника. Поле допуска размера d внутреннего кольца является основным отверстием и обозначается прописной буквой L и классом точности, например L0, L6, L5, L4. В отличие от основного отверстия H по ГОСТ 25346-82, поля допусков внутренних колец подшипников расположены в «тело», т.е. в минус, ES=0. Допуски размеров колец не совпадают с допусками IT и приведены в табл.13 в соответствии ГОСТ 520-2002. Посадки образуются применением полей допусков (ГОСТ 25346-82) для корпуса и вала и полей допусков наружного и внутреннего колец подшипника (ГОСТ 520-2002) Контрольные вопросы:

ПРАКТИЧЕСКАЯ РАБОТА №3 Тема: Расчет посадок Цель: 1 Приобретение навыков работы со справочниками, технической литературой. 2 Закрепление теоретических знании по теме «Расчет посадок». Литература 1 Никифоров А.Д. , Бакиев Т.А. Метрология, стандартизация и сертифи кация.-М.: Высшая школа, 2002. 2 И.М.Лифиц Стандартизация, метрология и сертификация.-М.:Юрайт-Издат, 2004. 3 А.К.Козловский, Н.К Ключников «Сборник задач по допускам, посадкам и техническим измерениям», М., Машиностроение, 1985 Задание: В заданных соединениях определить предельные отклонения валов и отверстий, размеры, допуски. Построить на миллиметровой бумаге схемы расположения полей допусков с указанием на ней всех рассчитанных величин. |