Материаловедение. Мой вариант. Линией ликвидус

Скачать 420.91 Kb. Скачать 420.91 Kb.

|

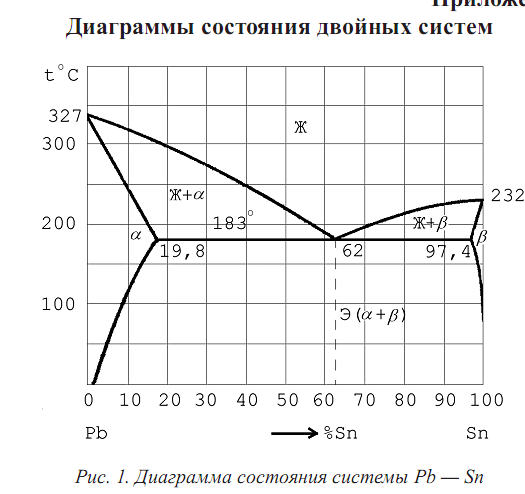

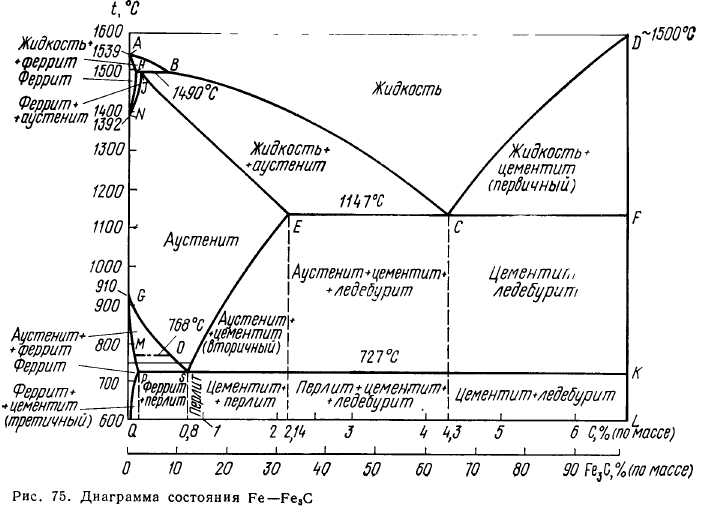

3 …5 % остаточного аустенита.10. Вычертите диаграмму состояния системы олово – цинк. Опишите взаимодействие компонентов в жидком и твердом состояниях. Укажите структурные составляющие во всех областях диаграммы состояния. Определите количественное соотношение фаз и их химический состав в середине температурного интервала первичной кристаллизации сплава с 10% Zn.  Линия АСВ является линией ликвидус (начало кристаллизации), линия DСЕ линией солидус (конец кристаллизяции). На линии АС начинают ( при охлаждении) выделяться кристаллы свинца, а на линии СВ — кристаллы олова.На линии DСЕ из жидкости концентрации 13% одновременно выделяются кристаллы свинца и олова. Ниже эвтектической горизонтали DCE находятся две фазы – кристаллы свинца и олова. Левее эвтектической концентрации из жидкости выделяются вначале кристаллы свинца, а затем эвтектика. Поэтому структурное состояние доэвтектического сплава можно обозначить через свинец + эвтектика ( свинец + олово) и заэвтектического В + эвтектика (свинец + олово) . 41. Вычертите диаграмму состояния железо – карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,4% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется? Диаграмма фазового равновесия (диаграмма состояния) железо-углерод — графическое отображение фазового состояния сплавов железа с углеродом в зависимости от их химического состава и температуры. Железо образует с углеродом химическое соединение Fe3C цементит. Так как на практике применяют металлические сплавы с содержанием углерода до 6,67 %, то рассматриваем часть диаграммы состояния от железа до цементита.  Фазы диаграммы железо — углерод В системе железо — углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит, графит. 1. Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы. 2. Феррит — твердый раствор внедрения углерода в α-железе с ОЦК (объемно-центрированной кубической) решеткой. Феррит имеет переменную предельную растворимость углерода: минимальную — 0,006 % при комнатной температуре (точка Q), максимальную — 0,02 % при температуре 727 °C (точка P). Атомы углерода располагается в центре грани или (что кристаллогеометрически эквивалентно) на середине ребер куба, а также в дефектах решетки. При температуре выше 1392 °C существует высокотемпературный феррит, с предельной растворимостью углерода около 0,1 % при температуре около 1500 °C (точка I) Свойства феррита близки к свойствам чистого железа. Он мягок (твердость — 130 НВ) и пластичен, магнитен (при отсутствии углерода) до 770 °C. 3. Аустенит (γ) — твердый раствор внедрения углерода в γ-железе с ГЦК (гране-центрированной кубической) решеткой. Атомы углерода занимают место в центре гранецентрированной кубической ячейки. Предельная растворимость углерода в аустените — 2,14 % при температуре 1147 °C (точка Е). Аустенит имеет твердость 200—250 НВ, пластичен, парамагнитен. При растворении других элементов в аустените или в феррите изменяются свойства и температурные границы их существования. 4. Цементит (Fe3C) — химическое соединение железа с углеродом (карбид железа), со сложной ромбической решеткой, содержит 6,67 % углерода. Он твердый (свыше 1000 HВ), и очень хрупкий. Цементит фаза метастабильная и при длительным нагреве самопроизвольно разлагается с выделением графита. В железоуглеродистых сплавах цементит как фаза может выделяться при различных условиях: — цементит первичный (выделяется из жидкости), — цементит вторичный (выделяется из аустенита), — цементит третичный (из феррита), — цементит эвтектический и — эвтектоидный цементит. Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (после эвтектоидного превращения они станут зернами перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен. Эвтектический цементит наблюдается лишь в белых чугунах. Эвтектоидный цементит имеет пластинчатую форму и является составной частью перлита. Цементит может при специальном сфероидизируюшем отжиге или закалке с высоким отпуском выделяться в виде мелких сфероидов. Влияние на механические свойства сплавов оказывает форма, размер, количество и расположение включений цементита, что позволяет на практике для каждого конкретного применения сплава добиваться оптимального сочетания твердости, прочности, стойкости к хрупкому разрушению и т. п. 5. Графит — фаза состоящая только из углерода со слоистой гексагональной решеткой. Плотность графита (2,3) много меньше плотности всех остальных фаз (около 7,5 — 7,8) и это затрудняет и замедляет его образование, что и приводит к выделению цементита при более быстром охлаждении. Образование графита уменьшает усадку при кристаллизации, графит выполняет роль смазки при трении, уменьшая износ, способствует рассеянию энергии вибраций. Графит имеет форму крупных крабовидных (изогнутых пластинчатых) включений (обычный серый чугун) или сфероидов (высокопрочный чугун). Графит обязательно присутствует в серых чугунах и их разновидности — высокопрочных чугунах. Графит присутствует также и некоторых марках стали — в графитизированных сталях. Стали, содержащие углерод от 0,8 до 2,14 %, называют заэвтектоидными. Т.е в нашем случае, сплав содержит углерода 1,4%, следовательно, является заэвтектоидной сталью. Рассмотрим структурные превращения сплава С=1,4% при медленном охлаждении. При температурах выше 1470оС сплав полностью является жидким и при охлаждении температуре 1300оС в сплаве появляются кристаллы аустенита. При температуре до 900 оС в сплаве будет только аустенит. При температурах, соответствующих линии ES, (в нашем случае при 900оС) аустенит оказывается насыщенным углеродом. Поэтому при температуре ниже линии ESсплавы становятся двухфазными (аустенит + вторичный цементит). При дальнейшем охлаждении аустенит превращается в перлит. При температуре ниже 727оС (т.е. и при комнатной температуре ) заэвтектоидные стали состоят из перлита и вторичного цементита.  Рис. 3 . Диаграмма состояния Fe— Fe3C (б) и кривая охлаждения стали (в) 61. Расшифруйте марочный состав сталей и классифицируйте их по назначению: Ст2пс; 30; А20; 25ХГМ; ШХ15; У12; 9Х5ВФ; Р18Ф2. В каких из этих сталей малое содержание углерода? Какие относятся к низколегированным? Расшифруйте марки чугунов и укажите вид графита: СЧ25; ВЧ80; КЧ60-3 Ст2пс – Cт- сталь обыкновенного качества, 2- марка стали, пс - полуспокойная Углеродистые стали обыкновенного качества обозначают буквами Ст и цифрами от 0 до 6. Цифры - это условный номер марки. Чем больше число, тем больше содержание углерода, выше прочность и ниже пластичность. В зависимости от назначения и гарантируемых свойств углеродистые стали обыкновенного качества поставляют трех групп: А, Б, В (см. табл.). Индексы, стоящие справа от номера марки, означают: кп - кипящая, пс - полуспокойная, сп - спокойная сталь. Между индексом и номером марки может стоять буква Г, что означает повышенное содержание марганца. В обозначениях марок слева от букв Ст указаны группы Б и В стали. По требованиям к нормируемым показателям (химического состава и механических свойств) стали обыкновенного качества подразделяют на категории. Категорию стали обозначают соответствующей цифрой правее индекса степени раскисления, например Ст5ГпсЗ означает: сталь группы А, марки Ст5, с повышенным содержанием марганца, полуспокойная, третьей категории. В случае заказа стали без указания степени раскисления, но определенной категории, последняя пишется за номером марки через тире, например Ст4-3. Сталь первой категории пишется без указания номера последней, напримерСт4пс. А20 – А- автоматная сталь , цифра 20, показывает среднее содержание углерода в сотых долях процента. 25ХГМ – 25 - среднее содержание углерода в сотых долях процента – 0,25%, Х- легирующие элементы Х- хром, Г — марганец, М – молибден. ШХ15 - У12; 9Х5ВФ Р18Ф2 - Маркировка легированных конструкционных сталей. Легированные конструкционные стали маркируют цифрами и буквами, например 15Х, 40ХФА, 12ХНЗА, 20Х2Н4А, 18ХГТ и т. д. Двухзначные цифры, приводимые в начале марки, указывают среднее содержание углерода в сотых долях процента; буквы справа от цифры обозначают легирующий элемент: А — азот, Б — ниобий, В — вольфрам, Г — марганец, Д — медь, Е — селен, К — кобальт, Н — никель, М - молибден, П - фосфор, Р — бор, С — кремний, Т — титан, Ф - ванадий, X — хром, Ц — цирконий, Ч - редкоземельный, Ю — алюминий. Цифры после букв указывают примерное содержание соответствующего легирующею элемента в целых процентах; отсутствие цифры указывает, что оно составляет |