Материаловедение. Мой вариант. Линией ликвидус

Скачать 420.91 Kb. Скачать 420.91 Kb.

|

|

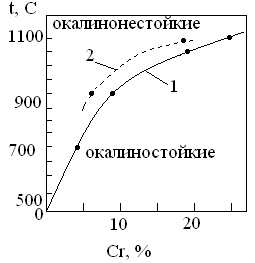

4. Стали аустенитного класса (ГОСТ 5632–72) Для получения структуры аустенита эти стали должны содержать большое количества хрома, никеля и марганца. Для достижения высокой жаропрочности их дополнительно легируют Mo, W, V, Nb и B. Эти стали идут для изготовления деталей, работающих при 500–750ОС. Жаропрочность аустенитных сталей выше, чем перлитных и мартенситно-ферритных. Сталей. Аустенитные стали пластичны и хорошо свариваются, однако обработка их резанием затруднена. Аустенитные стали по способу упрочнения делят на три группы: твердые растворы, содержащие сравнительно мало легирующих элементов; твердые растворы с карбидным упрочнением. В этом случае упрочняющими фазами могут быть как первичные (TiC, VC, ZrC, NbC и др.), так и вторичные карбиды (М23С6, М7С3, М6С), выделяющиеся из твердого раствора; твердые растворы с интерметаллидным упрочнением. Упрочняющей фазой в этих сталях является γ-фаза типа Ni3Ti, Ni3Al, Ni3Nb и др. Стали с интеметаллидным упрочнением более жаропрочны, чем стали с карбидным упрочнением. Аустенитные жаропрочные стали со структурой твердых растворов (например, 09Х14Н16Б и 09Х14Н18В2БР) предназначены для работы при 600–700ОС, их применяют после закалки с 1100–1160ОС в воде или на воздухе. Для достижения высокой жаропрочности аустенитные стали с карбидным и интерметаллидным упрочнением подвергают закалке с 1050–1200ОС в воде, масле или на воздухе для растворения карбидных и интерметаллидных фаз в твердом растворе – аустените – и получения после охлаждения однородного высоколегированного твердого раствора и старению при 600–850ОС для выделения дисперсных фаз из твердого раствора, упрочняющих сталь. Высокая жаропрочность сталей с карбидным упрочнением достигается введением в хромоникелевый или хромоникельмарганцовистый аустенит 0,3 – 0,5% С и карбидообразующих элементов Mo, W, V, Nb и др. К этим сталям относятся, например, стали 45Х14Н14В2М и 40Х12Н8Г8МФБ, а также сталь 40Х15Н7Г7Ф2МС, в которой никель частично заменен марганцем. Длительная прочность σ600100 этой стали составляет 400 МПа. К сталям с интерметаллидным упрочнением относится большая группа сложнолегированных сталей, содержащих, кроме хрома и никеля, титан, алюминий, вольфрам, молибден и бром. Содержание углерода в этих сталях должно быть небольшое, так как он связывает молибден и вольфрам в карбиды, что понижает жаропрочность аустенита. Бор упрочняет границы зерен аустенита в результате образования боридов. К этой группе относится сталь 10Х11Н2Т3Р, применяемая в виде листов для изготовления сварных деталей, работающих при температурах 550 – 750 ОС, а также сталь 10Х11Н23Т3МР. Длительная прочность σ600100 и σ700100 этих сталей составляет 550 – 600 и 300 – 400 МПа соответственно. сталь сплав жаропрочный деталь 5. Жаропрочные стали на никелевой основе (ГОСТ 56321–32) Жаропрочные сплавы на основе никеля называют нимониками. Эти сплавы предназначены для изготовления деталей с длительным сроком службы при 650–850ОС. Для получения высокой окалиностойкости никель легируют хромом (20%), а для повышения жаропрочности – титаном (1,0–2,8%) и алюминием (0,55–5,5%). В этом случае при старении закаленного сплава в основном γ-твердом растворе образуется интерметаллидная γ-фаза [типа Ni3 (Ti, Al)], а также карбиды TiC и нитриды TiN, увеличивающие прочность при высоких температурах. Дальнейший рост жаропрочности достигается легированием сплавов 2,0–11% Мо и 2,0–11% W, повышающими температуру рекристаллизации и затрудняющими процесс диффузии в твердом растворе, определяющий коагуляцию избыточных фаз и рекристаллизацию. Добавление к сложнолегированным сплавам 4–16% Со еще больше увеличивает жаропрочность и технологическую пластичность сплавов. Для упрочнения границ зерен γ-твердого раствора сплав легируют бором и цирконием. Они устраняют вредное влияние примесей, связывая их в тугоплавкие соединения. Примеси серы, сурьмы, свинца и олова понижают жаропрочность сплавов и затрудняют их обработку давлением. Наиболее широко используют никелевый сплав ХН77ТЮР. После закалки с 1080–1120ОС он имеет структуру, состоящую из пересыщенного γ-раствора с г.ц.к. решеткой, и поэтому небольшую прочность и высокую пластичность, допускающую глубокую штамповку, гибку и полирование. Сплав удовлетворительно сваривается. После закалки и старения при 700ОС сплав получает высокую жаропрочность. Широко применяют сплав ХН70ВМТЮ, обладающий хорошей жаропрочностью и достаточной пластичностью при 700 – 800 ОС. Предел длительной прочности сплава σ800100 = 200÷250 МПа. 6. Тугоплавкие металлы и сплавы на их основе Тугоплавкими называют металлы, температура плавления которых выше, чем у железа. Наибольшее значение в технике имеют тугоплавкие металлы Nb, Mo, Cr, Ta и W с температурой плавления соответственно 2468, 2625, 1275, 2996 и 3410 ОС. Интерес к тугоплавким металлам и сплавам на их основе возрос в связи со строительством ракет, космических кораблей, атомных реакторов и развитием энергетических установок, отдельные детали и узлы которых работают при температурах до 1500–2000 ОС. Молибден, вольфрам и хром обладают высокой жаропрочностью, однако они склонны к хрупкому разрушению из-за высокой температуры порога хладноломкости, которую особенно сильно повышают примеси внедрения С, N, Н и О. после деформации ниже температуры рекристаллизации (1100–1300ОС) порог хладноломкости молибдена и вольфрама понижается. Ниобий и тантал в отличие от вольфрама и молибдена – металлы с хорошей пластичностью и сворачиваемостью. Молибден и вольфрам в Чистов виде используют в радио- и электронной промышленности (нити накаливания, листовые аноды, сетки, пружины катодов, нагреватели и т.д.) вследствие малого поперечного сечения захвата нейтронов и отсутствия взаимодействия с расплавленными щелочными металлами ниобий применяют для изготовления теплообменников атомных реакторов. Жаропрочность чистых металлов сравнительно невелика. Более высокой жаропрочностью обладают сплавы на основе тугоплавких металлов. Повышение жаропрочности достигается в результате образования легированного твердого раствора или твердого раствора, который добавочно упрочняется мелкодисперсными выделениями типа карбидов ZrC, (Ti, Zr) C и др., оксидов (ZrO2) и т.д. Все тугоплавкие металлы обладают низкой жаропрочностью. Поэтому при температурах 600 – 800 ОС их нужно защищать от окисления. Для молибдена и вольфрама лучшими считаются термодиффузионные силицидные покрытия (MoSi2, WSi2). Поверхностные покрытия чаще применяют для деталей, работающих малый срок службы, или одноразового действия. Под жаростойкостью (окалиностойкостью) понимают способность металла сопротивляться окислению при высоких температурах. Для повышения окалиностойкости стали легируют элементами, которые существенно изменяют состав и строение окалины. Железо при температурах выше 570 ОС образует три окисла: FeO (вюстит), Fe3O4 (магнетит), Fe2O3 (гематит), которые слабо защищают поверхность металла от воздействия кислорода. При введении в железо хрома, алюминия или кремния, обладающих большим сродством к кислороду, на поверхности образуются плотные окислы Cr2O3, Al2O3, SiO2, затрудняющие процесс дальнейшего окисления. Чем выше содержание хрома, алюминия или кремния в стали, тем выше окалиностойкость стали и тем выше может быть рабочая температура. Количество хрома, необходимое для обеспечения окалиностойкости при разных температурах, можно определить по рис. 2. следует подчеркнуть, что окалиностойкость не зависит от структуры стали, а зависит только от химического состава.  Рис. 2. Влияние хрома на окалиностойкость: 1 – ферритные стали; 2 – аустенитные стали Сравнительная оценка жаростойкости чистых металлов по скорости окисления на воздухе в интервале допустимых рабочих температур приведена в табл. 1. Таблица 1. Жаростойкость чистых металлов

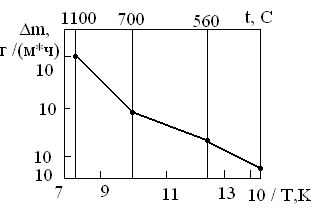

Очень плохая жаростойкость магния при температурах выше 450 ОС связана с образованием рыхлого оксида MgO, у которого коэффициент объема φ = 0,79. В интервале 500 – 600 ОС скорость окисления магния лежит в пределах 10-1 – 101 г / (м2 * ч). Металлы Nb, Ta, Mo, W имеют плотные оксиды, но их защитные свойства ухудшаются при нагреве выше 550 ОС. Это объясняется тем, что у них φ > 2,5, поэтому возникают большие напряжения, вызывающие растрескивание оксидов. Кроме того, оксид молибдена при нагреве испаряется. Оксиды титана и циркония, образующиеся при нагреве, теряют кислород вследствие его большой растворимости в металле и не защищают от дальнейшего окисления. Это явление называют деградацией оксида. При высоких температурах и длительных выдержках оксид становится даже рыхлым. Для тугоплавких металлов скорости окисления на воздухе в интервале 700 – 800 ОС лежат в пределах 101–103 г / (м2 * ч). Металлы Cu, Fe, Ni, Co (см. табл. 1) в интервале 500–600ОС окисляются на воздухе со скоростью от 10-3 до 103 г / (м2*ч), а в интервале 700–800ОС – от 101 до 1 г / (м2*ч). относительно высокие скорости окисления у этих металлов связывают с большой дефектностью образующихся при нагреве оксидов. В процессе окисления железа и стали на поверхности растут несколько оксидов, у которых химический состав, кристаллическая структура и защитные свойства различны. Температурная зависимость скорости окисления железа на воздухе отражает изменения состава и структуры образующихся на поверхности оксидов (рис. 3.). До 560ОС окисление идет медленнее, так как на поверхности образуются оксиды Fe3O4 и Fe2O3 с хорошими защитными свойствами. При дальнейшем нагреве единственным защитным оксидом становится FeO с худшими защитными свойствами, чем у Fe3O4 и Fe2O3. именно по этой причине предельно допустимая рабочая температура нагрева на воздухе для чистого железа составляет 560 ОС. Благодаря легированию эту температуру удается повысить до 1000–1200 ОС.  Рис. 3. Влияние температуры на скорость окисления Δm железа на воздухе Металлы Al, Zn, Sn, Hb, Cr, Mn, Be (см. таб. 1.) обладают хорошей жаростойкостью. Скорость окисления хрома на воздухе в интервале 400 – 600 ОС менее 10-6 г / (м2 * ч), а в интервале 700–800ОС составляет 10-4 – 10-3 г/(м2*ч). Жаростойкость промышленных медных сплавов – латуней и бронз – выше жаростойкости чистой меди. Легирующие элементы в медных сплавах (см. табл. 1.) имеют большее химическое сродство к кислороду, чем медь, и при достаточном их количестве образуют при нагреве собственные оксиды, обладающие лучшими защитными свойствами, чем Cu2O. Сплавы меди с бериллием, алюминием, марганцем отличаются высокой жаростойкостью; несколько уступают им сплавы меди с цинком, оловом и кремнием. Титановые и циркониевые сплавы поглощают кислород, поэтому защитные оксиды на поверхности не образуются и жаростойкость титана при легировании не улучшается. Повысить жаростойкость удается лишь применением жаростойких покрытий. Жаростойкость железа и сталей повышают легированием хромом, алюминием и кремнием. Наибольшее распространение при объемном и поверхностном легировании железа и сталей получил хром, содержание которого доходит до 30%. С увеличением количества хрома в стали, а также ростом температуры и выдержки содержание хрома в оксиде возрастает. Легированные оксиды железа заменяются оксидами хрома, что ведет к повышению жаростойкости. Жаростойкими являются высоколегированные хромистые стали ферритного и мартенситного класса, хромоникелевые и хромомарганцевые стали аустенитного класса. Чем больше хрома содержит сталь, тем выше максимальная температура ее применения и больше срок эксплуатации изделий. Жаростойкость определяется главным образов химическим составом стали (т.е. содержанием хрома) и сравнительно мало зависит от ее структуры. Дополнительное легирование жаростойких сталей кремнием (до 2–3%) и алюминием (до 1–2% в сталях и до 4–5% в сплавах с высоким электрическим сопротивлением) повышает температуру эксплуатации. Низкоуглеродистая сталь при большом содержании хрома приобретает однофазную ферритную структуру. В процессе длительной работы при высоких температурах кристаллы феррита растут, что сопровождается понижением ударной вязкости. Для предотвращения охрупчивания сталь дополнительно легируют карбидообразующими элементами (например, Ti). Карбиды затрудняют рост зерна феррита. Химический состав и свойства некоторых жаростойких сталей приведены в табл. 2. Таблица 2. Химический состав (ГОСТ 5632–72) и химические свойства жаростойких сталей

Следует отметить, что стали 08Х17Т и 15Х25Т ферритного класса (в структуре преобладает феррит) не жаропрочны, поэтому их используют в изделиях, которые не испытывают больших нагрузок, особенно ударных. Сплавы 20Х23Н18 и 20Х25Н20С2 аустенитного класса не только жаростойки, но жаропрочны. Области применения жаростойких сталей и сплавов указаны в табл. 3. Таблица 3. Жаростойкие стали и сплавы, применяемые в электропечах

В жаростойких сталях содержание алюминия и кремния ограничено, так как эти элементы охрупчивают сталь и ухудшают технологические свойства при обработке давлением. Этот недостаток можно исключить, если использовать их при поверхностном легировании. Жаростойкие стали Х13Ю4 и Х23Ю5Т, легированные хромом и алюминием, так же как и сплав Х20Н80, используют как материалы с повышенным электрическим сопротивлением. Низкая жаростойкость тугоплавких металлов – Mo, W, Ta, Nb создает большие затруднения при использовании их в качестве жаропрочных материалов. Применение вакуума и защитных сред при технологической обработке и эксплуатации тугоплавких металлов вызывает в некоторых случаях большие технические трудности. Объемное легирование этих металлов не приводит к повышению жаростойкости, хотя для повышения жаропрочности оно может быть эффективным. Высокой жаростойкости можно добиться, используя жаростойкие тугоплавкие покрытия. В марках этих сталей приняты следующие обозначения для легирующих элементов: А - N, Б - Nb, В - W, Г - Mn, К - Co, М - Mo, Н - Ni, P - B, C - Si, T - Ti, Ф - V, X - Cr, Ю - Al. Цифра после буквы указывает на округленное (среднемарочное) содержание этого элемента в процентах (при содержании менее 1 % цифру не пишут). Исключение - углерод, содержание которого первые две цифры марки выражают в десятых процента. Например, марка 45Х14Н14В2М(ЭИ69) следующего состава: 0,45 % С, 14 % Cr, 14 % Ni, 2 % W, и ≤ 1 % Мо. Характеристики механических свойств сортового проката из жаропрочных аустенитных сталей, а также оптимальные режимы термической обработки приведены в табл. 4. В соответствии с особенностями легированного аустенита характеристики жаропрочных свойств аустенитных сталей более высокие (табл. 5), чем у жаропрочных сталей перлитного или мартенситного классов. Сталь 08Х18Н10Т(ЭИ914) применяют как жаропрочную и жаростойкую. При температуре до 600 °С у стали стабильные механические свойства, она устойчива против межкристаллитной коррозии и хорошо сваривается. Сталь этой марки изготовляют в виде сортового проката, поковок, листа, труб для энергетического и химического оборудования. Аналогичные свойства у стали 12Х18Н12Т, которую применяют в тех же областях техники. У хромоникельвольфрамовых аустенитных сталей (45Х14Н14В2М(ЭИ69)) повышенные жаропрочность и сопротивление усталости при высоких температурах. Сталь45Х14Н14В2М(ЭИ69) находит применение для выпускных клапанов двигателей внутреннего сгорания. Для длительных сроков службы при температурах 600-650 °С рекомендуется сталь того же типа с пониженным содержанием С (до 0,15 %). Аустенитные стали применяют, как правило, для изготовления деталей, работающих при температурах 650-700 °С весьма длительное время. Механические свойства этих сталей при температуре 20 °С похожи, но пределы длительной прочности и ползучести отличаются весьма существенно (табл. 4, 5). Наиболее жаропрочные из них стали09Х14Н19В2БР(ЭИ695) и 09Х14Н19В2БР1(ЭИ695) , которые применяют для изготовления пароперегревательных и паропроводных труб установок сверхвысокого давления. Хромомарганцевые стали марок 30Х13Г18Ф и 37Х12Н8Г8МФБ-Ш (ЭИ-481Ш, 4Х12Н8Г8МФБ) - заменители жаропрочных сталей с более высоким содержанием никеля. Эти стали имееют достаточно высокую длительную прочность при температурах 500-650 °С. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||