Литература Нормативнотехническая документация

Скачать 6.32 Mb. Скачать 6.32 Mb.

|

|

1.7.2 Оборудование для сборки Стенд для рулонирования резервура, так же предназначен для сборки полотна резервуара  Рисунок 10 – Стенд для рулонирования резервуара 1 – боковые упоры, расположенные по всей длине стенда, для фиксирования длины резервуара; 2 – электрическая лебедка; 3 – упоры; 4 –развернутое полотнище (карата полотна); 5 – уголок; 6 – канат; 7 – стенд для сборки полотнища и его сворачивания и рулонирования 1.7.3 Выбор сварочных автоматов Для автоматической сварки под слоем флюса внутренних швов полотна резервуара следует применять сварочный афтомат типа Мультитрак А2 характеристики полностью удовлетворяют режиму сварки. Сварочный трактор Мультитрак А2 разработан для механизации и увеличения производительности сварки под флюсом. Компактный и эргономичный дизайн сварочного трактора облегчает перемещение его между сварочными швами и сокращает время подготовки для сварки. Компоненты изготовлены из прочных материалов, что делает сварочный трактор очень надежным при работе в тяжелых производственных условиях. Удобные регулировки позволяют установить наконечник сварочного трактора для сварки любого соединения. Надежный блок подачи сварочной проволоки с обратной связью обеспечивает стабильную подачу проволоки даже при изменении нагрузки на привод. Другой особенностью гарантирующим высокое качество сварки является полный привод на 4 колеса сварочного трактора, также с обратной связью.Предварительная настройка и контроль сварочных параметров осуществляется на пульте управления. Цифровая система управления позволяет быстро настраивать сварочные параметры, заносить их в память машины (до 255 ячеек памяти). Параметры сварки выводятся ЖК-дисплей.  Рисунок 11 – Сврочный трактор Мултитрак А2 Таблица 18–Техническая характеристика сварочного трактора Мултитрак A2.

Для автоматической сварки под слоем флюса наружных кольцевых швов резервура следует применять сварочный трактор для автоматической сварки на флюсовой подушке. Таблица 19 – Техническая характеристика автомата для сварки под флюсом А - 1416

1.7.4 Выбор сварочных полуавтоматов Для механизированной сварки в среде защитного газа следует применять полуавтомат ПДГ-508М. Полуавтомат является универсальным и предназначен низколегированных и легированных сталей, а также коррозионностойких (нержавеющих) сталей в среде аргона в различных пространственных положениях. Таблица 20 – Техническая характеристика полуавтомата для дуговой сварки в защитных газах плавящимся электродом ПДГ-508М.

1.7.5 Выбор источников питания В качестве источника питания для сварочного трактора Мультитрак А6 выбираем сварочный трансформатор ТДФ-1001. Трансформатор ТДФ – 1001 редназначенн для питания дуги присварке под флюсом однофазным переменным током частотой 50 Гц рассчитан для работы в закрытых помещениях, с повышенной индуктивностью рассеяния. Он обеспечивают создание необходимых крутопадающих внешних характеристик и плавное регулирование сварочного тока в требуемых пределах, а также его частичную стабилизацию при колебаниях напряжения в сети в пределах от 5 до 10% от номинального значения. Таблица 21 –Техническая характеристика сварочного трансформатора ТДФ-1001.

В качестве источника питания автомата для дуговой сварки на флюсовой подушке А – 1416 применяют сварочный випрямитель ВДУ 1201 Универсальный сварочный выпрямитель предназначен для автоматической и полуавтоматической сварки в среде защитных газов и под флюсом, а также для ручной дуговой сварки штучными электродами всех типов. Выпрямитель имеет отличные сварочные свойства: стабильное горение дуги, малое разбрызгивание металла, высокое качество сварного шва. А также дополнительные веерные характеристики, предназначенные для расширения технологических возможностей. Может применяться как многопостовой источник при комплектации балластными реостатами. Наличие колес делает источник особо мобильным. Таблица 22 – Техническая характеристика сварочного выпрямителя ВДУ – 1201

Источником питания для механизированной сварки в среде защитного газа является выпрямитель ВДУ – 506. Данный выпрямитель предназначен для однопостовой сварки постоянным током. Выпрямитель состоит из силового трансформатора и блока тиристоров, с принудительным охлаждением за счет вентилятора, установленного внутри источника. Выпрямитель является универсальным, так как его внешние характеристики могут быть крутопадающими или жесткими (пологопадающими), а следовательно данный источник подходит и для ручной дуговой сварки, которая выполняется электродами для которых необходим постоянный ток обратной полярности. Таблица 23 – Техническая характеристика сварочного выпрямителя с универсальными характеристиками ВДУ-506.

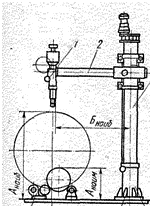

1.7.6 Вспомогательное сварочное оборудование Колонна для сварочного автомата Для крепления и перемещения автомата А – 1416 при дуговой сварке наружных прямолинейных и кольцевых швов резервуара применяеться колонна для сварочных автоматов. Используеться совместно с роликовым вращателем.  Рисунок 12 – Консольная колонна для крепления сварочного автомата Таблица 24 – Техническая характеристика колонны ТЗ1060

Вращатели роликовые Для вращения изделия со сварочной скоростью при автоматической сварке наружных кольцевых швов применяем роликовые вращатели. Вращатели состоят из одной приводной и одной из двух неприводных секций роликоопор. Секции устанавливают на фундамент. Возможна постановка вращателей на стационарные подставки или рельсовые тележки. Последнее позволяет перемещать секции в зависимости от длины изделия.  Рисунок – 13 Вращатель роликовый Таблица 25 – Техническая характеристика роликового вращателя М61071.

1.9 Выбор и обоснование методов контроля качества и соответствующего оборудования Входной контроль. 1.Основной металл и его категория выбирается по СниПУ-II 23-81*. Его проверяют на наличие расслоений, равномерности по толщине, наличие грязи, масел, окалин. 2.Сварочные электроды подвергаются внешнему осмотру с целью выявления механических повреждений покрытия и отсутствия коррозии стержня. Регламентируются ГОСТом 9466-75. 3.Сварочная проволока проверяется по ГОСТу 2246-70*. Обращается внимание на чистоту поверхности от окисления, смазки, загрязнений. При соответствии свойств проволоки сертификату, при сварке ответственных конструкций на стадии применяемого контроля выполняют технологическую пробу путем сварки толщин. По технологическим пробам устанавливают качество формирования шва, легкость разбора, легкость отделения шлака. 4.Сварочные флюсы проверяются по ГОСТу 9087-81 путем проверки, грануляции и технологическим пробам определяется качество шва, склонность к шлако- и газообразованиям. 5.Защитные газы: СО2 -ГОСТ 8050-85, Ar - ГОСТ 10157- 79 При наличии сертификатов завода - изготовителя подвергают контролю только в том случае, если в сварочных швах обнаруживаются дефекты. 6.Контроль сварщика осуществляется по соответствующим документам, разряд по которым присваивается при сдаче устного и практического (сварка образцов) экзамена. Его обычно организует администрация завода с представителями РосТехНадзора. 7.Сварочное оборудование контролируется по ГОСТам: 7012-77* - сварочные трансформаторы; 14935-77-Е - сварочные выпрямители; 8213-75-Е - сварочные автоматы; 18130-79* -сварочные п/автоматы. Оно проверяется на исправность, надежность контактов и изоляции, правильность подключения сварной цепи, исправность защитных устройств, электродержателей, сварочных горелок и т. д. 8.Контроль технологии правильности сборки и сварки. Режимы сварки в первую очередь контролируют по напряжению. Контроль ведут по специальным приборам. Пооперационный контроль Контролируют исправность машин, которые производят заготовительные операции, электрическое оборудование необходимо заземлять. При наличии неисправностей их устраняют специалисты. Проверяют исправность механического оборудования: кондуктора, кантователя, роликового стенда и др. для обеспечения высокого качества выпускаемой продукции. Заключительный контроль. Производится в соответствии с ГОСТом 23118-99. Он предусматривает внешний осмотр объем и методы контроля. а) внешним осмотром невооруженным глазом или с помощью лупы выявляются, прежде всего, дефекты швов в виде трещин, подрезов, пор, свищей, прожогов, наплывов, непроваров в нижней части шва. Многие из этих дефектов, как правило, недопустимы и подлежат исправлению. При осмотре также выявляют дефекты форм швов, распределение чешуек и общий характер распределения металла в усилии шва. Сварные швы часто сравнивают по внешнему виду со специальными эталонами, геометрические параметры швов измеряют с помощью шаблонов или измерительных инструментов. Тщательный внешний осмотр обычно весьма простая операция, тем не менее, может служить высокоэффективным средством предупреждения и обнаружения дефектов. Только после проведения внешнего осмотра и исправления недопустимых дефектов сварные соединения подвергают контролю физическими методами для выявления внутренних дефектов Для выявления внутренних дефектов применяеться вакуумный метод контроля. Вакуумный контроль течеисканием одиниз методов неразрушающего контроля, позволяющий обнаруживать дефекты, выходящие на поверхность: трещины, раковины, непровары, поры и другие несплошности поверхности и околошовной зоны. Вакуумный контроль течеисканием основан на регистрации мест натекания газа в замкнутый объем вакуум-рамки, имеющий герметичный контакт с поверхностью контролируемого изделия. Обнаружение дефектов производится по образованию и увеличению размеров пузырьков пенообразующей жидкости в местах расположения несплошностей. По скорости увеличения размеров пузырьков можно судить о размерах дефекта. Вакуумный контроль течеисканием дает возможность: Проверять соединения конструкций, имеющих односторонний доступ; производить контроль непосредственно за сваркой, не дожидаясь изготовления всей конструкции; контролировать при избыточном давлении до 10 МПа сварные конструкции, испытания которых по условиям безопасности проводятся при избыточном давлении воздуха, равном 1,5 МПа,..7 МПа, что повышает чувствительность контроля; в комбинации с другими методами ускорить проникание дефектоскопических материалов в несплошности сварного шва и основного металла, что повышает чувствительность и производительность контроля. Таблица 31–Технические характеристики вакуум рамки плоской течеконтроль

Для выявления, дефектов крестовых швов резервуара применяют ультрозвуковой метод контроля качества в соответствие с ГОСТом 23118-99 Ультразвуковой контроль сварных соединений (УЗК) : Это неразрушающий контроль качества сварных соединений, проводимый в рамках строительной экспертизы металлоконструкций. Ультразвуковой контроль сварных соединений является эффективным способом выявления дефектов сварных швов и металлических изделий, залегающих на глубинах от 1-2 миллиметров до 6-10 метров. Для проведения УЗК применяют ультразвуковой дефектоскоп УД2-70 Ультразвуковой дефектоскоп УД2-70 предназначен для контроля продукции на наличие дефектов типа нарушения сплошности и однородности материалов, полуфабрикатов, готовых изделий и сварных соединений, для измерения глубины и координат их залегания, измерения отношений амплитуд сигналов от дефектов. Таблица 32 – Технические характеристики ультразвукового дефектоскопа УД2 – 70

Замер длины, высоты, ширины по грузовым скобам выполнять по следующей методике: 1. Закрепить рулетку в приспособление; 2. Подвести отвес к габаритной точке; 3. Сделать выдержку для прекращения колебания отвеса. Контролировать следующие размеры: 1. Контроль проходного сечения горловины; 2. Контроль длины резервуара; 3. Выровнять резервуар поворотом. Величины высот до грузовых скоб должны быть равны. 4. Контроль ширины резервуара по грузовым скобам; 5. Контроль высоты резервуара; 6. Контроль диаметра производить замером длин окружности. Произвести контроль поверхности резервуара для подготовки к консервации. * проверить комплектность резервуара. * контроль покраски, толщины покрытия; * контроль маркировки. Маркировать белой нитроэмалью шрифтом 30мм. Маркировать товарный знак завода – изготовителя, номер заказа, номер места, условное обозначение марки типа резервуара, масса брутто – с двух сторон резервуара. Нанести дополнительную надпись:»В проектном положении испытать согласно паспорта на резервуар». Паспорт на резервуар уложить в упаковочный карман. Упаковочный карман прикрепить к пластине винтами. Для правильной установки резервуара на опоры на наружной поверхности резервуара после окраски нанести оси опор белой нитроэмалью сплошной линией длиной 100мм, толщиной 5мм с двух сторон. 2. Экономическая часть 2.1 Расчет затрат на основные и вспомогательные материалы К основным материалам относятся те материалы, которые непосредственно участвуют в процессе изготовления конструкции, например: металлопрокат, сварочная проволока, электроды. К вспомогательным материалам относятся те материалы, которые способствуют качественному изготовлению продукции, например: газ, грунт, флюс. Экономия материальных ресурсов при изготовлении металлопродукции достигается путем применения рациональных методов раскроя, уменьшения массы конструкции, использования заменителей дорогостоящих и дефицитных материалов, уменьшения отходов и дальнейшее использования. Нормативная база включает нормы расхода материальных ресурсов, норму производственных запасов. Норма расхода – это максимально допустимая величина затрат, сырья, материалов, топлива и электроэнергии на изготовления единицы продукции при рациональном технологическом процессе и передовой организации производства. Нормы расхода должны быть прогрессивными и техническими обоснованными. Они служат основой для определения потребностей для всех видов материальных ресурсов. Таблица 26 - Затраты на основные и вспомогательные материалы

2.2 Расчет трудовых затрат и заработной платы Тарифно-квалификационные справочники определяют требования, предъявляемые к исполнителям (основным и вспомогательным рабочим) различных работ на предприятиях разных отраслей промышленности. Тарифная сетка представляет собой шкалу разрядов, каждому из которых присвоен свой тарифный коэффициент. С ростом сложности труда тарифные коэффициенты между разрядами возрастают. Поскольку разряды работ определяют квалификацию рабочих, следовательно, тарифная сетка устанавливает правильное отношение в оплате труда рабочих разных квалификаций. Тарифная ставка определяет оплату труда рабочего каждого квалификационного разряда за отработанную единицу времени. Таблица 27 - Тарифная сетка

Норма времени – это время, установленное на изготовление единицы продукции или на выполнение одной производственной операции. Норма времени определяется в часах, минутах, секундах. Норма выработки – это количество продукции или операций, которые должен произвести рабочий в единицу времени в штуках, операциях, метрах сварного шва и т. д. Норма выработки может быть установлена на различные отрезки времени (час, смену, месяц). Она рассчитывается путем деления фонда рабочего времени на норму времени. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||