кп. Литература Приложение

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

|

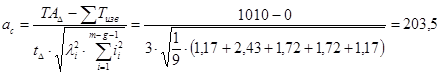

Расчёт координаты середины поля допуска, корректирующего звена по формуле: Расчёт предельных отклонений корректирующего звена: Решение проверочной задачи способом сложения и вычитания номинального размера и предельных отклонений. Подготовим уравнение для сложения и вычитания: 6.5 Расчёт подетальной размерной цепи вероятностным методом. Проектная задача Метод расчёта – вероятностный, способ – одинакового квалитета Расчёт количества единиц допуска:  Назначаем квалитет по таблице П.7.2 в зависимости от стандартного Допуски звеньев Расчёт допуска корректирующего звена из условия следующей формулы: Назначение предельных составляющих звеньев: Расчёт координаты середины поля допуска: Расчёт предельных отклонений корректирующего звена; Допуск замыкающего звена: Координата середины поля допуска: Предельные отклонения замыкающего звена: Таблица 6.4 Сведения о размерной цепи, рассчитанной теоретико-вероятностным методом

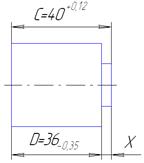

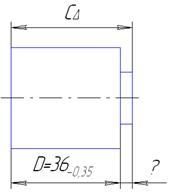

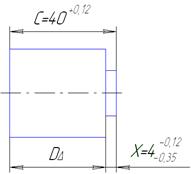

Заключение Сравнение допусков (табл.6.3 и табл.6.4) на изготовление составляющих звеньев одной и той же размерной цепи показывает, что величину допуска можно рассчитать в 1,6-2,6 раза точней, если распределение погрешностей изготовления подчиняется закону нормального распределения. 6.6 Замена размеров в размерной цепи Исходные данные:  Рисунок 6.6 Первый вариант замены. Вместо размера С указать на чертеже размер X: Запишем уравнение расчёта и подставим в него предельные значения размеров C и D. Это указывает на то, что замена размера С размером X без уменьшения допуска размера С невозможна рисунок 6.7.  Рисунок 6.7 Второй вариант замены. Вместо размера D указать на чертеже размер X: Запишем уравнение Следовательно Схема замены показана на рисунке 6.8.  Рисунок 6.8 Сумма допусков размеров D и X после замены должна быть равна допуску заменяемого размера 7. Зубчатые передачи Исходные данные: Обозначение точности колеса: 10 – 8 – 6 – А. Модуль: Число зубьев: Коэффициент смещения исходного контура колеса: Расшифруем условное обозначение передачи: 10 – 8 – 6 – А 10 – степень точности по норме кинематической точности; 8 – степень точности по норме плавности работы; 6 – степень точности по норме контакта зубьев; А – вид сопряжения, ограничивающего боковой зазор. Так как вид допуска на боковой зазор не указан, то он совпадает с видом сопряжения, то есть, обозначен символом “А”. Устанавливаем комплекс контроля по ГОСТ 1643-81 Выписываем нормируемые погрешности: Назначаем допуски на погрешности: Допуск определи по следующей формуле где: - допуск на погрешность профиля зуба колеса Допуск - определяем в зависимости от степени точности по норме плавности – 8, модуля m=4мм, делительного диаметра Допуск где: Принимаем |