Конвеерная записка. Машиностроительные и металлургические производства имеют энергоемкие и достаточно сложные технологии, включающие в ка

Скачать 6.75 Mb. Скачать 6.75 Mb.

|

|

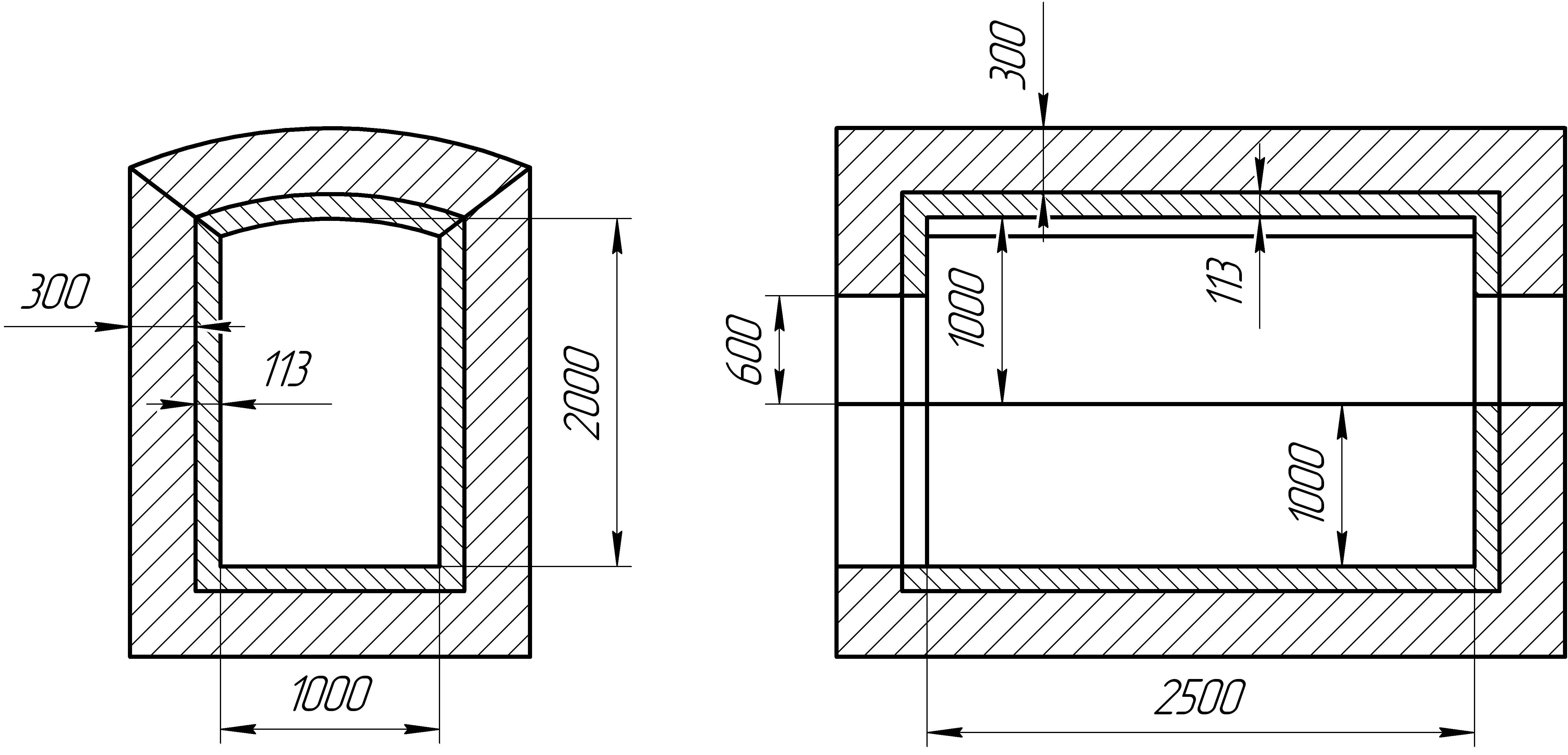

Выбор материала для выполнения кладки печи. Кладка печей подвергается воздействию высоких температур, которые изменяются во времени, разъедающему действию шлаков и окалины, давлению нагреваемых изделий, ударам при их посадке, что сказывается на продолжительности эксплуатации печей и на технико-экономических показателях их работы. Поэтому кладка печей должна обладать высокой стойкостью. Это достигается правильным выбором конструкции элементов кладки, рациональным применением различных видов огнеупоров, выполнением кладки высокого качества, а также строгим соблюдением правил эксплуатации печей. Кладка печей обычно делается в два слоя: внутренний слой выполняется из огнеупорного материала (шамота, динаса, магнезита, хромомагнезита, талька и др.), внешний слой из теплоизоляционного материала (легковесные огнеупоры, диатомит, трепел, асбест, шлаковая и зольная засыпка и др.). Кладка выполняется из стандартного прямого кирпича размером 230х115х65 мм, и толщина кладки принимается кратной одному из размеров кирпича. Основными элементами кладки электропечей печей являются стены, своды, поды и различные отверстия. Стены печей обычно имеют внутренние рабочие (огнеупорные) и наружные теплоизоляционные слои. Для стен принимаем двухслойную кладку (по табл. 6.2 [1]) так как рабочий огнеупорный слой (материал – шамот класса А, толщина – 113мм); наружный изоляционный слой (материал – диатомит, толщина – 300 мм). Свод печи выполняется в виде арки с постоянным радиусом кривизны. Для восприятия горизонтальной силы, распирающей стенки печи, требуется обязательное применение металлического каркаса и пятовой балки. Арочный свод выполняем из прямого и клинового кирпича (по табл. 6.3 [1]): рабочий огнеупорный слой (материал – шамот класса А, толщина – 113 мм); наружный изоляционный слой (материал – диатомит, толщина – 300 мм). Принимаем двухслойный низ печи: основной слой (материал – шамот класса А, толщина – 113 мм); нижний изоляционный слой (материал – диатомит, толщина – 300 мм). Таким образом, зная основные размеры рабочего пространства печи и выбрав на основании вышеприведенных рекомендаций толщину и конструкцию кладки стен, свода, пода и т. п., вычерчиваем расчетный эскиз печи, по которому определяем с помощью теплового баланса ее мощность.  Рисунок 3.2 Расчетный эскиз печи. 4. РАСЧЕТ МОЩНОСТИ ПЕЧИ Мощность печи определяется по формуле: где K – коэффициент запаса мощности, учитывающий возможность падения напряжения сети против номинального значения, увеличение сопротивления нагревателя с течением времени и т.п., для непрерывно работающей печи К=1,2…1,3 [2]; где Расход тепла: 1. Тепло, необходимое для нагрева металла: где 2. Потери тепла в окружающее пространство: Потери тепла через кладку печи при стационарном состоянии, т. е. после разогрева печи и при установившемся режиме ее работы, определяют как сумму потерь через стенки, свод, рабочее окно и под печи. Потери тепла через стенки печи можно вычислить по формуле  где tв – температура окружающего воздуха, tв =20°С; S – толщина соответствующего слоя двухслойной стенки, м ; λ– коэффициент теплопроводности слоя, Вт/м ∙°С; α – коэффициент теплоотдачи от наружной поверхности стенки в окружающую среду (по практическим данным α = 10 –15 Вт/м2 ∙°С), принимаем для стен, пода и т.д. α = 12 Вт/м2 ∙°С, для свода α = 20 Вт/м2 ∙°С; где Н, В и L – соответственно высота, ширина и длина печи, м. Сложность определения потерь тепла по этому выражению заключается в нахождении значений λслоев, зависящих от их средних температур, которыми приходится задаваться. Расчет средних температур слоев двухслойной стенки печи ведется методом последовательных приближений. Первое приближение  Коэффициенты теплопроводности для каждого из слоев в первом приближении для внутреннего слоя – шамот класса А (табл.VI-10 [3]): для наружного слоя – диатомит (табл.VI-29 [3]): Плотность теплового потока в первом приближении:  Температура на поверхности слоев в первом приближении: Средние температуры слоев во втором приближении:  Коэффициенты теплопроводности во втором приближении Плотность теплового потока во втором приближении:  Относительная погрешность расчета: следовательно, необходимо третье приближение:   Плотность теплового потока в третьем приближении:  Относительная погрешность расчета: Промежуточная температура между слоями кладки равна Итак, потери тепла через стенки печи равны Так как свод печи выполнен из тех же материалов, что и стены, то потери тепла через свод составят  где Fсв – площадь свода, равная Fсв =1,1∙Fп = 1,1∙2,5 = 2,75 м². Так как под печи выполнен из тех же материалов, что и стены, то потери тепла через дно составят Для удобства результаты расчета потерь тепла через кладку оформляются в табл. 5.1. Таблица 5.1 – Потери тепла через кладку печи

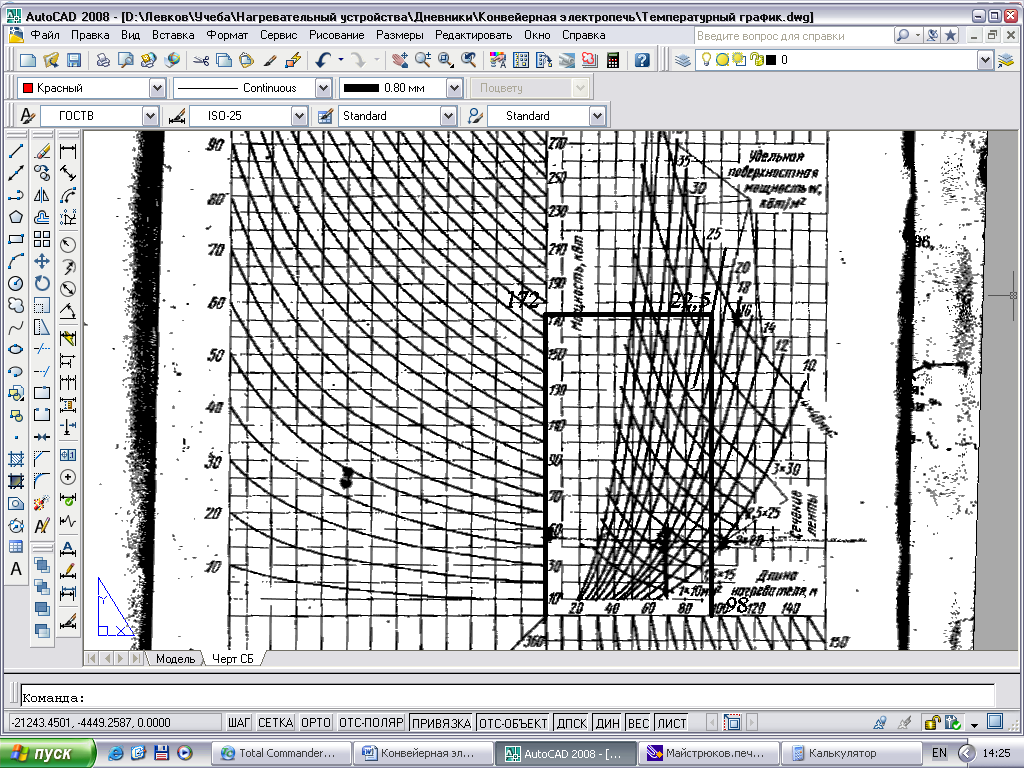

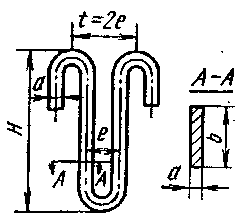

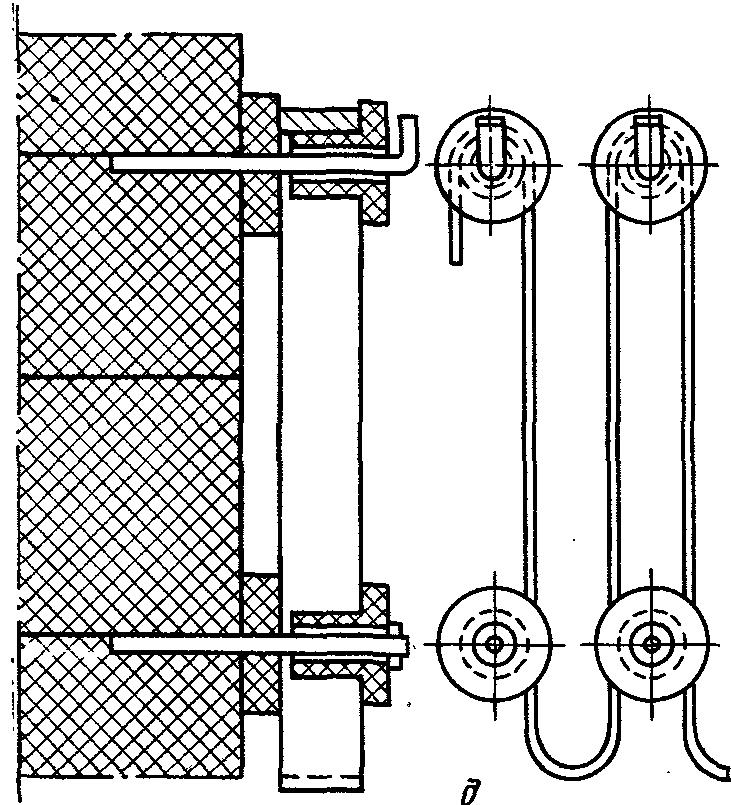

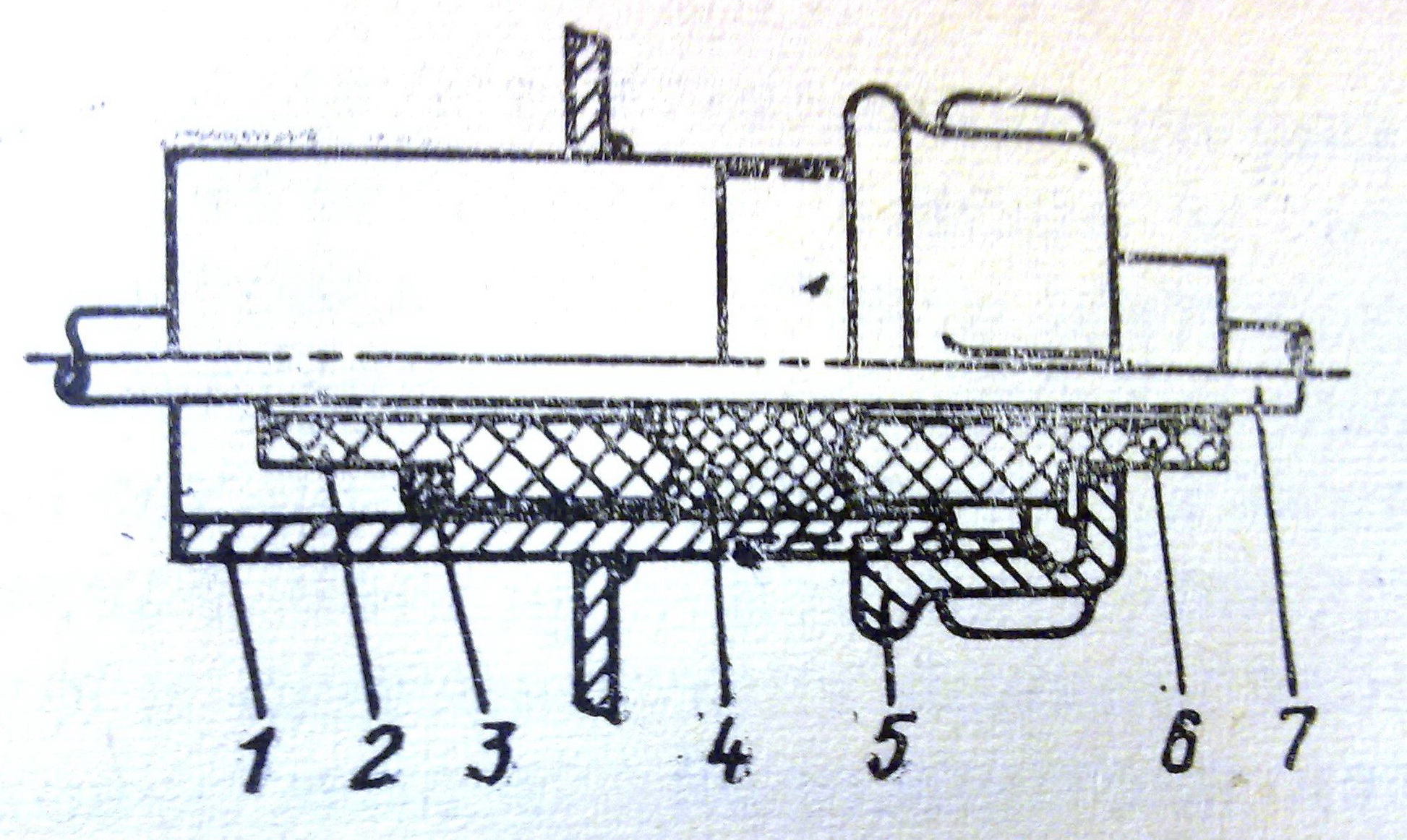

3. Потери тепла излучением через открытые окна определяют по формуле  где C0= 5,76 – коэффициент излучения абсолютно черного тела; Тпеч, Тв – абсолютная температура печи и окружающего воздуха, К; Fок – площадь окна, Fок=0,48 м2 согласно эскизу; kd – коэффициент диафрагмирования, определяемый в зависимости от толщины кладки и размеров окна по графику 138 [8], принимаем kd = 0,28; τ – время, в течение которого окно открыто, принимаем τ = 0,11ч. 4. Потери тепла с окалиной определяют по уравнению Qокал = 0,01∙a∙G ∙сокал ∙(tокал – t0)∙m = 0,01∙2∙0,247∙1∙(1260–20)∙1,38 = 8,45 кВт, где а – угар металла, %; G – производительность печи, кг/с; сокал – теплоемкость окалины, сокал =1,0 кДж/кг ∙°С; tокал – температура окалины, которую принимают равной максимальной температуре поверхности металла, t0 – начальная температура металла, °С; m – количество окалины Fе3О4, образующейся от окисления 1 кг Fe; из стехиометрического соотношения реакции 3Fe + 2O2 = Fe3O4; m = 1,38. 5. Потери на тепловые короткие замыкания. 6. Потери тепла на разогрев конвейера. где Масса конвейера Следовательно, расходная часть баланса печи равна 5. ОПРЕДЕЛЕНИЕ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ РАБОТЫ ПЕЧИ Фактическую напряженность пода печи определяем по формуле где G – производительность печи, кг/с; Fп – полная площадь пода печи, м2. К показателям топливоиспользования относят также коэффициент полезного действия печи, определяемый как отношение полезно использованного тепла к подведенному, т. е. где Qпол = Qмет – количество тепла, усвоенного изделиями (металлом) в печи, Вт; 6.ВЫБОР И РАСЧЕТ НАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ. Принимаем рабочую температуру нагревательных элементов равной Выбираем нагреватель, изготовленный из сплава ОХ27Ю5А, для которого рекомендуемая рабочая температура По графику [рис. 66, 2] для Определяем относительную поверхностную мощность стен, несущих нагреватели по формуле: где P – мощность нагревателя, кВт; F – площадь на которой предполагается разместить нагреватели, По таблице [2] в соответствии с полученным значением относительной мощности стен, несущих нагреватели, выбираем плоский ленточный зигзагообразный нагреватель. Определяем удельную поверхностную мощность реального нагревателя: Где Принимаем схему соединения нагревателей типа «треугольник», которая питается трехфазным током с линейным напряжением Мощность, приходящаяся на одну фазу составит: Итак, исходные параметры нагревателя: По номограмме [приложение XIV, 2] находим, что этим исходным параметрам удовлетворяет нагреватель с сечением 3,0x30 мм и длиной 85 м.  Рисунок 6.1 Номограмма для нахождения сечения и длины нагревателя. По таблице 43 [2] определяем, что при e/b=1,1 максимальная длина нагревателя размещенного на Для всех трех нагревателей длина равна: Таким образом, для размещения нагревателей такой длины требуется внутренняя поверхность печи площадью Принимаем нагреватель со следующими конструктивными параметрами:  Рисунок 6.2 Ленточный зигзагообразный нагреватель. Длина вывода нагревателя где Принимаем способ крепления нагревателей на металлических крючках.  Рисунок 6.3 Крепление нагревателей.  Рисунок 6.4 – Герметизированный вывод нагревателя 1 - корпус; 2,6 – изоляционные втулки; 3 – распорное кольцо; 4 – асбестовое уплотнение; 5 – накидная гайка; 7 – вывод нагревателя. Выводы нагревателей до температуры 1000°С выполняются из жароупорной стали, хромоникелевой или хромистой, для более высоких температур — из сплава 0Х23Ю5А (ЭИ-595). Для этой цели берут катанку, пруток сечением, равным 3— 4-кратному сечению нагревателя, с тем чтобы уменьшить в выводах выделение тепла. Часть вывода, находящаяся в зоне невысоких температур, в целях экономии дорогих материалов может быть выполнена из обычной углеродистой стали. Типовая конструкция выводов для проволочных и ленточных нагревателей показана на рисунке 6.4. | |||||||||||||||||||||||||||||||||||||||||||||||||||||