Конвеерная записка. Машиностроительные и металлургические производства имеют энергоемкие и достаточно сложные технологии, включающие в ка

Скачать 6.75 Mb. Скачать 6.75 Mb.

|

|

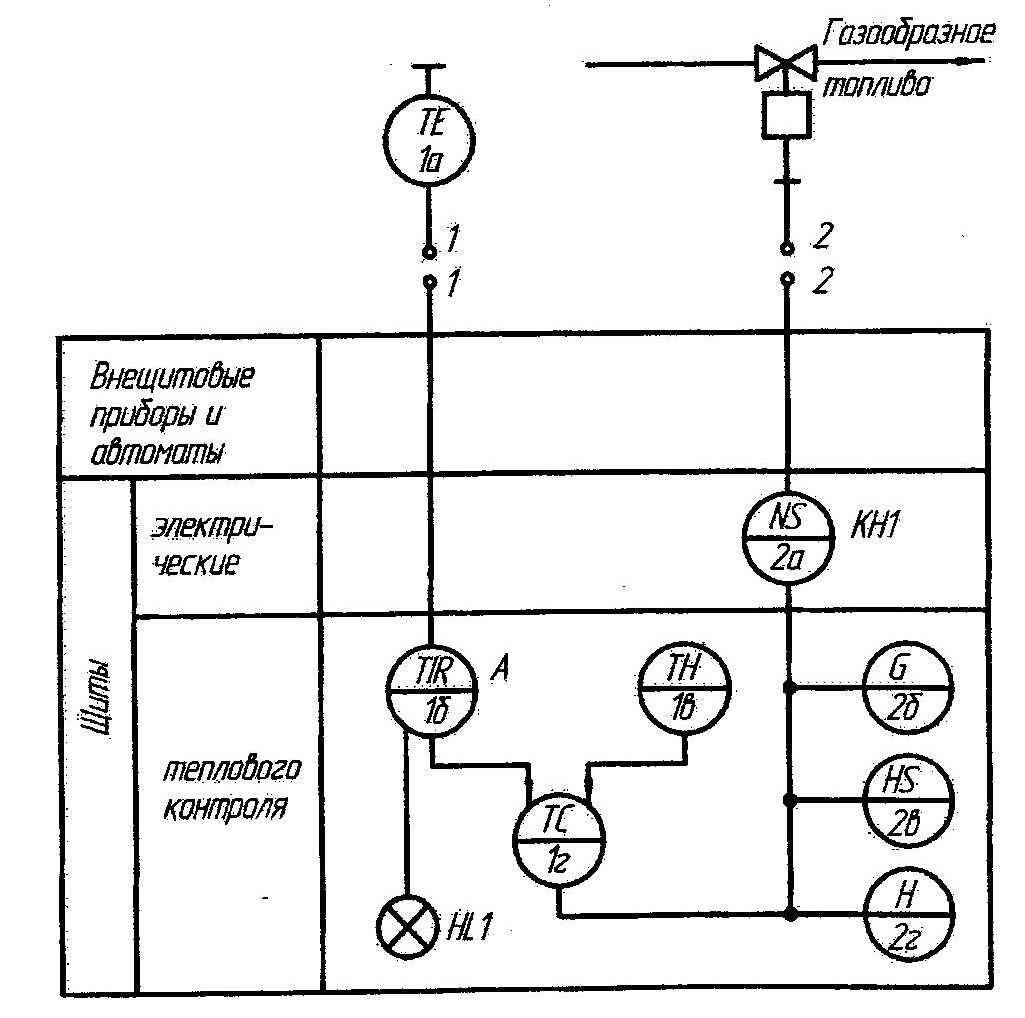

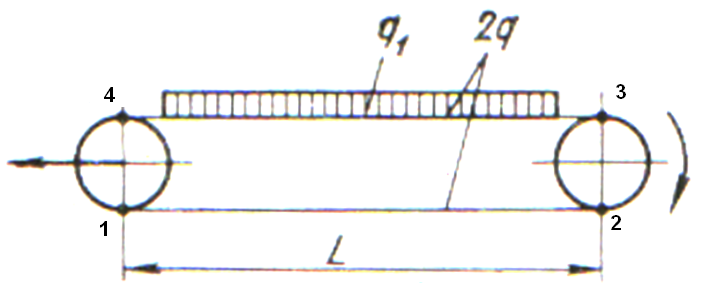

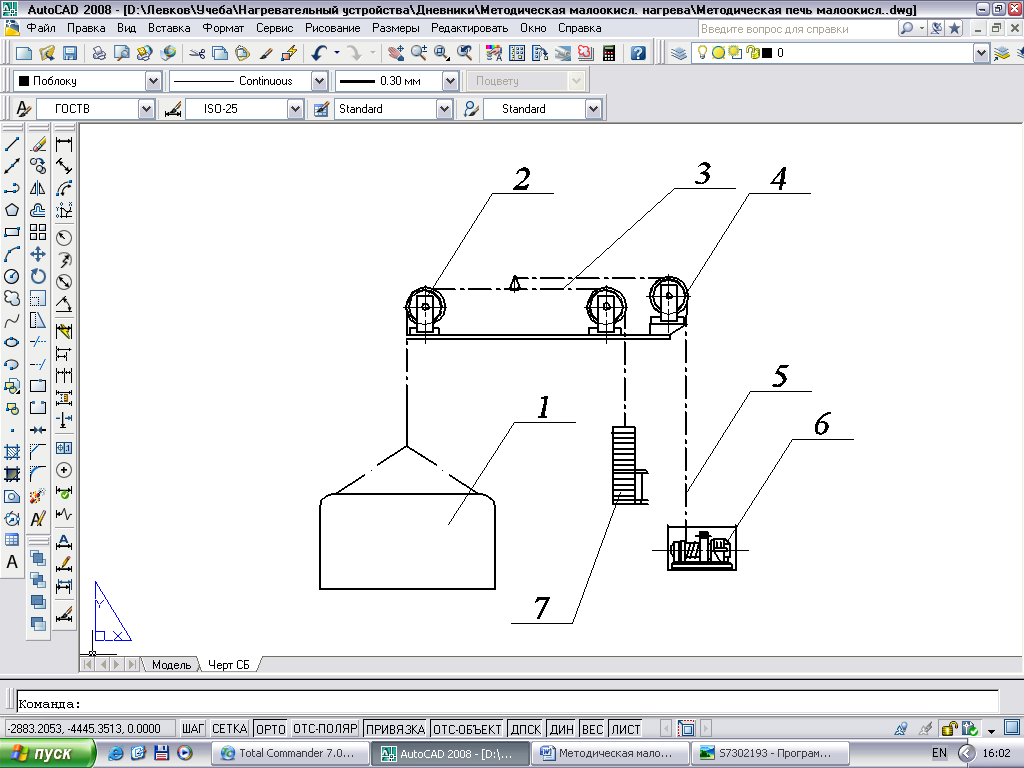

АВТОМАТИЗАЦИЯ ОСНОВНЫХ ОПЕРАЦИЙ НАГРЕВА И ТЕПЛОВОГО РЕЖИМА Необходимость автоматизации теплового режима термических и нагревательных печей вызвана следующими требованиями: а) обеспечением необходимой температуры садки в соответствии с заданным графиком нагрева или термообработки; б) экономичным использованием источника тепла; в) обеспечением необходимой производительности печи; г) безопасной работой печи. При выборе средств контроля и регулирования следует учитывать динамические и статистические характеристики печи как объекта регулирования, характер возмущающих воздействий на тепловой режим, диапазон изменения тепловой нагрузки и температуры, технологические условия, степень механизации и характер работы механизмов печи. Применяемые в настоящее время системы автоматического регулирования теплового режима термических и нагревательных печей периодического и непрерывного действия включают следующие основные блоки: а) регулирования температуры в рабочем пространстве печи и отдельных ее зонах. Регулирование температуры рабочего пространства В термических и нагревательных печах используют следующие структурные схемы систем автоматического регулирования температуры: Одноконтурные системы автоматического регулирования температуры, предусматривающие замер температуры в одной точке рабочего пространства (в центре свода) и изменение расхода энергии на всю печь. Многоконтурные системы, предусматривающие автоматическую стабилизацию температуры в ряде зон рабочего пространства печи, с отдельными стабилизирующими регуляторами температуры и задатчиками в каждой зоне либо с одним многоканальным регулятором, к которому периодически подключают термопары и исполнительные механизмы каждой из зон. 3. Система автоматического регулирования, в которой управление режимов осуществляется по температуре поверхности садки (с оптимизатором распределения тепловой нагрузки и коррекцией стабилизируемой температуры в зонах по температуре поверхности металла или температуре одной из зон). В настоящее время в печах применяют в основном многоконтурные системы автоматического регулирования температуры. Блок автоматического регулирования температуры представлен на рис. 9.1. Импульс отбирается с помощью термопары 1а и по кабелю передается к автоматическому потенциометру 1б, затем – к регулятору температуры 1г. Сюда же поступает сигнал от задатчика предела регулирования 1в. На тепловом щите установлены: двухштифтовая кнопка управления исполнительным механизмом при ручном регулировании 2г, указатель положения регулирующего органа 2б и переключатель схемы с автоматического на ручное регулирование температуры печи 2в. На тепловом щите установлена сигнальная лампа HL1, позволяющая судить о наличии на щите регулирования температуры напряжения. На электрическом щите установлен магнитный пускатель 2а.  Рисунок 9.1 – Блок регулирования температуры. В качестве датчиков температуры для регуляторов используют при температуре рабочего пространства печи до 1000 °С хромель-алюмелевые термопары, до 1300 °С – платинородий-платиновые, а свыше 1300 °С – платинородиевые термопары или радиационные пирометры. В данном случае используем платинородий-платиновые термопары, т.к. температура рабочего пространства печи равна 1400 °С. Для измерения температуры в рабочем пространстве термопары вводят со стороны свода в горизонтальных печах или со стороны боковых стен в вертикальных печах. При этом следует стремиться, чтобы спай термопары находился в зоне наиболее высоких температур на расстоянии 150 мм от верхней поверхности садки. Однако чаще на горизонтальных термических и нагревательных печах термопары вводятся по центру свода на глубину 300–500 мм от внутренней поверхности свода. В системах автоматического регулирования используют регуляторы температуры непрерывного, релейного и импульсного действия. Ниже приводятся указания по применению тех или иных регуляторов. В термических печах периодического действия, в которых допускается незначительное отклонение температуры от заданной графиком термообработки и требуется большая равномерность нагрева садки, особенно в конце выдержки, устанавливают регуляторы температуры с программным задатчиком, общим для всей печи. При этом используют регуляторы непрерывного действия типов ПИ (пропорционально-интегральные), ПИД (пропорционально-интегралъно-дифференциальные) и импульсивные. Последние применяют при отсутствии возмущений течения процесса. Двухпозиционными регуляторами следует пользоваться только в специализированных термических печах при небольших колебаниях расхода топлива. Для регулирования температуры в нагревательных печах, к которым предъявляют менее жесткие требования в отношении точности поддержания температуры в равномерности нагрева изделий, преимущественно рекомендуются позиционные регуляторы какнаиболее простые и соответствующие динамическим свойства данных печей. Для небольших печей возможно использование двухпозиционных регуляторов с дополнительным подключением ступенчатого импульсивного прерывателя типа СИП-01, который является двойным реле времени с ртутными выключателями, позволяющими изменять продолжительность включения исполнительного механизма и время между включениями. Регуляторы температуры воздействуют с помощью исполнительных механизмов на регулирующие органы [5]. ВЫБОР И РАСЧЕТ МЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ. 8.1 Расчет печного конвейера Мощность привода печного конвейера определяют по суммарному натяжению цепи, складывающемуся из натяжений, определяемых последовательно от точки к точке, начиная с ведомой ветви у привода и идя по направлению движения конвейера (рисунок 8.1).  Рисунок 8.1 – расчётная схема печного конвейера Предварительное натяжение ведомой ветви цепи конвейера в точке 1 принимаем  =1000 Н. Диаметр валика цепи =1000 Н. Диаметр валика цепи Нагрузка на 1 м цепи q=1402 Н/м. Расстояние между звёздочками L=3,75 м. Скорость конвейера Коэффициент тяги определим по формуле: где f – коэффициент трения качения, равный 0,001 м; d – диаметр валика цепи в м; к – коэффициент запаса, равный 1,5; Натяжение в точке 2 Натяжение в точке 3 где с – коэффициент, учитывающий сопротивление цепи на звёздочках и в опорах вала, принимается равным 1,05-1,1. Натяжение в точке 4 Крутящий момент на валу приводной звёздочки где D – диаметр начальной окружности приводной звёздочки в м; m – число цепей на приводном валу; Общее передаточное число привода Мощность привода Принимаем двигатель 4А-132М6, N=7,5 кВт, Величина грузовой натяжки 8.2 Расчет механизма подъема заслонки Расчет данного механизма сводится к расчету привода. Назначение привода – преобразование параметров двигателя в параметры рабочей машины. Данный привод состоит (см. рис.8.1) из электродвигателя 5 (преобразует электрическую энергию в механическую), двух цепных блоков 2 , канатного блока 4, цепи 3, контргруза 7, заслонки 1, каната 5.  Рисунок 8.1 Механизм привода подъема заслонки. Расчет данного механизма сводится к определению усилия которое необходимо приложить к цепи для того что бы поднять заслонку и мощности самого привода. Усилия которое необходимо приложить к цепи для того что бы поднять заслонку: где Q - вес заслонки, Н где m = 300кг - масса заслонки. g = 9,81- ускорение свободного падения. D - диаметр начальной окружности цепного блока, D = 0,35м. d - диаметр цепи, d = 0,025 м. d1 - диаметр цапфы цепного блока, d1 = 0,28м. μ - коэффициент трения скольжения в звеньях цепи, принимаемый равный 0,25; μ1 - коэффициент трения в подшипниках скольжения, равный 0,1…0,15; μ2 - коэффициент трения заслонки о раму окна, равный 0,25. Принимаем к установке электродвигатель 4А71В6У3 с частотой вращения 1500 об/мин, мощностью 0,55 кВт и червячный редуктор РЧУ-80 с передаточным отношением u=80. Определяем мощность привода. где n – число оборотов двигателя, n =1000 об/мин; i – общее передаточное число редуктора;i –100 9. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ОБСЛУЖИВАНИИ ПЕЧИ Эксплуатация электропечей должна осуществляться в соответствии с требованиями "Правил эксплуатации электроустановок потребителей" и "Правил техники безопасности при эксплуатации электроустановок потребителей". Щиты управления электропечей должны быть закрытого типа. Допускается устройство открытых щитов панельного типа, но только в специально отведенных для них изолированных помещениях с окнами для наблюдения за приборами. На щитах и пультах управления электропечей должна быть световая сигнализация о подаче напряжения на нагревательные элементы и о работе блокировочных устройств. Электропечи с ручной загрузкой и выгрузкой деталей должны быть оборудованы блокировочными устройствами для автоматического снятия напряжения с нагревательных элементов при открывании дверец печи. Все токоведущие части электропечей должны быть изолированы или ограждены. Оградительные устройства и другие металлические нетоковедущие части должны быть заземлены. Уравновешивающие грузы заслонок, а также приводы механизмов печей должны быть ограждены. В печах с механизированным подъемом и опусканием дверец или заслонок рабочих окон или крышек должна быть обеспечена возможность остановки дверцы в любом промежуточном положении, автоматическая остановка механизма подъема и опускания в конечных положениях и исключена возможность падения дверцы при отключении механизма. Печи должны иметь автоматическую регулировку температуры. При повышении температуры выше установленной, должны включаться световые и звуковые сигналы. Рабочие площадки, расположенные над сводом электропечи, должны быть теплоизолированы. Загрузка, разгрузка, осмотр, ремонт, очистка электропечей должны осуществляться при полностью снятом напряжении во избежание короткого замыкания и поражения электрическим током. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Логачев, М.В., Иваницкий, Н.И., Давидович, Л.М.. Расчеты нагревательных устройств: учебно-метод. пособие для студентов. – В 3 ч. Ч.1 Расчет электрических печейи установок . – Мн.: БНТУ, 2010. – 131 с. 2. Майстрюков Б.С.. Теория, конструкции и расчет металлургических печей. Т. 2. Расчеты металлургических печей. –М.: Металлургия, 1978. -272 с. 3. Казанцев, Е.И. Промышленные печи: справочное руководство для расчетов и проектирования. – 2-е изд., перераб. и доп. – М.: Металлургия, 1975. – 368 с. 4. Расчет нагревательных и термических печей: справ. изд. / Под peд. Тымчака В.М. и Гусовского В.Л. – М.: Металлургия, 1983. – 480 с. 5. Ковка и штамповка: справочник. В 4 т. Т. 1. Материалы и нагрев. Оборудование. Ковка / Под ред. Е.И. Семенова. – М.: Машиностроение, 1985. – 568 с. 6. Курсовое проектирование деталей машин: Учеб. пособие для учащихся техникумов/С.А.Чернавский и др.-М.: Машиностроение, 1987. 7. Телегин А.С., Авдеева В.Г. Теплотехника и нагревательные устройства.– М.: Машиностроение, 1985.

|