|

|

Материаловедение. Материаловедение и защита металлов от коррозии

Вопрос 37. Неорганические стекла. Влияние структурных изменений на прочность стекол. Способы модификации поверхности и внутренней структуры стекол.

1. Наличие сетки мелких трещин, которая обусловлена резким снижением прочностных характеристик. Основные причины возникновения трещин — это высоки коэффициент линейного температурного расширения, высокая вязкость и плохая теплопроводность. Поэтому при охлаждении образуются мощные напряжение растяжения. В основном в микротрещинах остаются высокие внутренние напряжения, что приводит к их распространению. Для повышения прочности свойств вводят модификаторы:

1. Модификаторы структуры поверхности:

А. Химическое травление (HF, NaOH, гор. пар.). Растворяет 150-200мкр поверхностного слоя, повышая прочностные характеристики стекла.

Б. Ионный обмен, когда стекло помещается в высокотемпературный расплав солей Li, K, при размягчении оплывают микротрещины и в поверхностном слое идет обмен ионов натрия на ионы лития, и при охлаждении будут образовываться напряжение сжатия. Такая обрабатываем поверхность прочная, химическая стойкость больше в 3-4 раза.

В. Нанесение защитных покрытий, которые будут заполнять микротрещины, создавая дополнительную защитную пленку, которая снижает механическое воздействие, воздействие ультрафиолета, уменьшается скорость старения стекла.

Д. Закалка. в готовое изделие помещают расплав металла, либо обдувают горячим воздухом, чтобы вызвать процессы разрушения поверхности стекла и с заданной скоростью охлаждать его.

2. Модификаторы всего объема стекла. Используют при изготовлении стекловолокна, когда расплавленное стекло выдавливают через форсунку в очень тонкое волокно, которое проходит комплексную термообработку при охлаждении. Это волокно имеет высокую прочность на разрыв и теряется хрупкость. Используют для изготовления композиционных материалов и стеклопластика.

3. Старение стёкол (помутнение) будет при интенсивном световом, тепловом, радиационном воздействии. Это связано с тем, что упорядоченная структура на отдельных участках переходит из аморфного состояния в кристаллическое, поэтому система становится 2-х фазной и не прозрачной.

Вопрос 38. Ситаллы. Состав, строение. Схема процесса превращение стекла в ситалл.

С италлы - это частично закристаллизованные стёкла. Материал обладает уникальными физическими свойствами: низкая теплопроводностью, низкий коэффициент линейного температурного расширения, высокие удельные прочностные характеристики. Является диэлектриком. италлы - это частично закристаллизованные стёкла. Материал обладает уникальными физическими свойствами: низкая теплопроводностью, низкий коэффициент линейного температурного расширения, высокие удельные прочностные характеристики. Является диэлектриком.

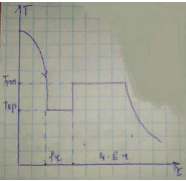

Стеклокерамика состоит из множества более или менее мелких кристаллов, связанных между собой межкристаллической" прослойкой. Для превращения стекла в ситалл необходимы два условия: во- первых, стекло должно иметь нужный химический состав и, во-вторых, процесс кристаллизации такого стекла должен осуществляться по особому методу. Первое условие обеспечивает образование таких кристаллических фаз, которые определяют свойства ситалла. Второе условие относится, в основном, -к режиму термической обработки исходного стекла при его превращении в ситалл. Термическая обработка позволяет образовать в стекле зародыши кристаллизации и обеспечить их превращение в микрокристаллы с переходом стекла в более или менее закристаллизованное состояние.

Технологический процесс включает несколько стадий: варка стекла, при этом в расплав добавляют очень мелкодисперсные частички чистых металлов (Pt, Ag) или оксидов (Cr2O3)

0,01%, которые будут являться центрами кристаллизации, после чего идет процесс охлаждения, формирование изделия, которое охлаждается до температуры. когда идет процесс кристаллизации на поверхности искусственно созданных центров. Время выдержки – 1 час, затем температура повышается, чтобы увеличить подвижность (минимальную скорость роста кристаллов). За 4-6 часов формируется кристаллическая фаза (40-50% от всего объема материала)

Вопрос 39. Техническая керамика. Структура керамики. Технология получения керамических материалов.

Керамика – это поликристаллические материалы и изделия из них, состоящие из соединений неметаллов III–VI групп периодической системы с металлами или друг с другом и получаемые путем формования и обжига соответствующего исходного сырья. Исходным сырьем могут служить как вещества природного происхождения (силикаты, глины, кварц и др.), так и получаемые искусственно (чистые оксиды, карбиды, нитриды и др.).

Техническая керамика это многокомпонентный гетерогенной материал, полученный спеканием дисперсных частиц. Если идет процесс спекания металлических порошков, то изделие называется металлокерамикой. Свойства материалов формируется подбором минеральных частиц и способам их соединений в конечное изделие.

По структуре керамика делятся на две группы:

Изотропная керамика. Состоит из большого числа минеральных анизотропных частиц кристаллов, хаотично ориентированных в пространстве относительно друг друга.

А. Микрокристаллическая керамика. Состоит из минеральных частиц микро размеров, соединенных в изделия (фарфор или фаянс). Микрокристаллические частицы оксидов используются при нагреве. Часть их размещается и образуется стекло, которое связывает единый материал более тугоплавкие кристаллы оксидов; Б. Зернистая Керамика; В. Пористая Керамика

Процесс образования может быть выполнен не сильным прессованием при формировании изделия или при медленном спекание или введением в систему полых материалов. Введение химических формообразователей: (NH4)2CO3→2NH3+CO2+H2Oпар

Керамические изделия в большинстве случаев являются пористыми. Поры могут быть открытыми, создание фильтрующих керамических материалов. Могут быть закрытыми, имеют меньший удельный вес. По прочности уступают зернистым керамикам, но в ряде случаев под действием механических нагрузок могут возникать процессы разрушения кристаллов и образование трещин будет распространяться только до пор, а дальше гасится

С. Армирующая керамика, в состав которой вводятся армирующие нити.

Анизотропная керамика

А. Крупнозернистая. Размер зерен сопоставим с размером самих изделий. Важное значение приобретает прочность связи между зернами.

Б. Слоистая керамика. Компоненты в изделии спекаются виде отдельных слоев. Прочность материала высокая, обеспеченность тем, что образующиеся трещины в материале одного из слоев, будут распространяться границы следующего слоя. Потом нагрузка распределяется равномерно. Можно подбирать компоненты слоев с различным коэффициентом линейного температурного расширения, чтобы гасить внутренние напряжение при перепаде температур.

С. Волокнистая. Изделия пронизываются длинными высокопрочными волокнами, которые обеспечивают высокую прочность при действии нагрузок в продольном направлении.

Д. Ориентированные. Физико-химические свойства ориентироваться в определённом направлении.

Технологический процесс изготовления керамики:

1, Получение порошков требуемой дисперсности. Может быть выполнена механическим размолом или физико-химическими методами. Физико-химический метод.

NiSO4+2NaOH→Ni(OH)2+Na2SO4; Ni(OH)2→NiO+H2O; Ni(CO)4→Ni+4CO

Метод распыления. Если полученные порошки рыхлые, то их гранулируют, а потом размалывают до нужной дисперсности.

2, Смешение порошков. С целью максимального распределение компонентов смеси. В сухом виде порошки с разным удельным весом, дисперсностью равномерно смешать не удаётся, поэтому к ним добавляют различные смачиватели, после чего удаётся получить требуемую смесь порошков в виде пасты.

3, Формирование изделия. Форма заполняется пастой из смеси порошков, и максимальная компактность достигается действием целого ряда внешних факторов: вибрация, температура, высокий давления, прессования. В ряде случаев используют энергию взрыва. Цель - максимальная плотность упаковки частиц в изделии.

4, Спекание. Проводится в специальных печах при температуре 600-200°С. Как правило составляет 0,7-0,75 от температуры плавления легкоплавкого компонента. При повышении температуры происходит физико-химические превращения (испарение смачивателя, деструкции ПАВ, дегидратация). В восстановительной атмосфере удаляются оксидные пленки. Начинает процесс плавления эвтектической составляющей сплава, размягчения и растекания оксидных фаз. Эти расплавленные составляющие соединяются в более тугоплавкие частицы. Но как правило процесс спекания твердых компонентов протекает за счёт их взаимной поверхностной диффузии (сплавлением). Причины данного явления: Дисперсная система обладает очень большой площадью поверхности раздела фаз. Избыточная энергия вызывает процесс растяжения частиц с уменьшением границ раздела фаз; Вторая причина — это различные по химическому составу кристаллы. Они имеют различные химические потенциалы, что является движущей силой процессов диффузии атомов. Процесс начинается в точке контакта, граница постепенно растет, что вызывает явление усадки материала при спекании

Финишная операция.

В зависимости от функционального назначения изделия это может быть декорирование, металлизация и нанесения различных покрытий. Керамика, как многокомпонентный материал является системой неравновесной с избытком энергии, что и вызывает процесс старения, чтобы замедлить старение необходимо подбирать определенный состав компонентов, которые не будут химические взаимодействовать друг с другом. При эксплуатации не претерпевать полиморфных превращений, иметь близкие значения коэффициентов линейного температурного расширения

Вопрос 40. Особенности молекулярной структуры полимеров и их свойства. Молекулярная масса полимеров.

Полимеры - это органические вещества, макромолекулы которых состоят из многочисленных повторяющихся элементарных звеньев, представляющих собой одинаковую группу атомов. Молекулярная масса таких молекул составляет от 500 до 1 000 000. По форме макромолекулы полимеров делят на линейные, разветвленные, плоские, ленточные, пространственные или сетчатые

Особенности молекулярной структуры: На свойства полимеров оказывает влияние структурные элементы, боковые заместители атомов водорода, функциональной группы, а также пространственное строение полимера.

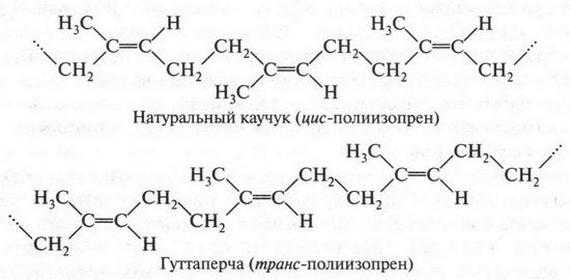

М олекула полиизопрена может существовать модификациях олекула полиизопрена может существовать модификациях

На прочность полимеров влияние оказывает свойства химической связей. Могут образовываться прочные ковалентные связи, внутримолекулярные и межмолекулярные водородные связи до 40кДж/моль, а также ван-дер-ваальсовые связи до 10 кДж/моль.

Физическое состояние полимеров.

Это двухфазное состояние. Они не бывают газообразные. Могут быть жидкотекучими в зависимости от степени полимеризации А могут быть твёрдыми.

Особенности полимеров

Существует сверхэластичное состояние, то есть полимер способен упруго деформироваться на 100%. Это обусловлено особенностями теплового движения макроэлементов. При изменении температуры происходит перемещение групп атомов относительно друг друга с сохранением валентных углов. Макромолекула стремится перейти в наиболее энергетически выгодное состояние. Для линейного или разветвленного полимера – это сворачивание в статический хаотичный клубок. Под действием внешних механических нагрузок процесс деформации происходит по двум направлениям. В меньшей степени это обусловлено увеличением валентных углов, а в большей степени это эффект разворачивание макромолекулярного клубка. После снятия нагрузки система возвращается в прежнее энергетически выгодное состояние. При нагреве растянутый полимер будет сжиматься из-за повышения температуры, усиления теплового движения макромолекулы и систем находят новые более выгодные состояние.

Особенности полимеров

1. Эффект ползучести при механической, при длительно статической механической нагрузке происходит необратимая деформация;

2. Эффект памяти полимера - при тепловом воздействие система возвращается в исходное энергетически выгодное состояние;

3. Отдельные цепочные звенья макромолекулы могут переходить в кристаллическое состояние в строгоупорядоченном пространстве чередование атомов.

Вопрос 41. Межмолекулярное взаимодействие в полимерах. Гибкость полимеров. Термопластичные и термореактивные полимеры.

Физическое взаимодействие, проявляющееся в притяжении или отталкивании атомов, принадлежащих разным макромолекулам, называется межмолекулярным взаимодействием (ММВз).

Межмолекулярное взаимодействие иначе называют сцеплением. Характер и интенсивность ММВз зависят от химической природы макромолекул полимеров. Межмолекулярное взаимодействие может возникать за счет:

1)сил Ван- дер - Ваальса (характерно для неполярных, малополярных полимеров, таких как ПЭ, ПП, ПИБ;

2)водородных связей (характерно для полимеров, содержащих водород и сильноотрицательные атомы, например, для ПВА, ПВС, полиэфиров, полиамидов, полиуретанов, целлюлозы, КФО, ФФО, эпоксидных смол и др.);

3)взаимодействия p - электронных облаков (свойственно ароматическим полимерам, полидиенам и др., например, ПС, ПБ, ПАН, полифенилен, АВС-пластики и др.)

4)ионного взаимодействия (взаимодействие удаленных ионов в полимерах с диссоциированными группами, например, в ПАК, в полиаминах).

Макромолекулы полимеров обладают гибкостью, т.е. способностью перемещения их отдельных участков друг относительно друга. Гибкость ограничивается жесткими участками-сегментами, состоящими из нескольких звеньев главной цепи. Сегменты гибких макромолекул содержат 10—20 звеньев. На гибкость макромолекул оказывают влияние, с одной стороны, тепловое движение атомов, а с другой — энергия связи межмолекулярного взаимодействия. Тепловое движение полимерной молекулы связано с изменением ее формы и состоит во вращении атомов друг относительно друга при сохраняющихся постоянных валентных углах. В результате полимерная цепь редко бывает предельно вытянутой и чаще имеет зигзагообразную или глобулярную форму.

С гибкостью макромолекул полимеров связаны многие свойства полимеров: обратимая высокоэластическая деформация, достигающая десятков сотен процентов, ползучесть. Наиболее четко высокоэластичность проявляется в резинах и каучуках.

Увеличение химической связи между макромолекулами очень сильно сказывается на их гибкости. Так, натуральный каучук, вулканизированный 3% серы, имеет относительное удлинение при разрыве 800—900%, прочность на разрыв 29—32 МПа. Эбонит, тот же каучук, но вулканизированный большим количеством (до 30%) серы, имеет относительное удлинение при разрыве менее 20% и прочность на разрыв 52—54 МПа. Увеличивая количество вулканизатора — серы, мы тем самым повышаем энергию межатомной связи. Повысить энергию межмолекулярной связи можно путем увеличения полярности полимерных звеньев.

Полимеры с линейными неразрывными макромолекулами являются термопластичными, то есть при изменении температуры они способны обратно переходить из твердого состояния в текущее состояние, что позволяет изготавливать из них изделия на литейных аппаратах. Термопластичные полимеры способные растворяться в ряде растворителей.

Жесткоцепные полимеры являются термореактивными, при нагревании не размягчаются идёт процесс деструкции, и они не растворяются в органических растворителях, только на бухают.

Вопрос 42. Фазовые состояния полимеров. Химические превращение в полимерах. Назначение добавок – отвердителей, пластификаторов и стабилизаторов на свойства полимеров.

Полимеры могут существовать в двух фазовых состояниях — аморфном и кристаллическом.

Аморфная фаза характеризуется хаотическим расположением макромолекулы в ВМС с некоторой упорядоченностью структуры, соблюдаемой на относительно небольших расстояниях, соизмеримых с размером макромолекулы. Кристаллическая фаза характеризуется упорядоченным расположением макромолекул в полимере, при этом упорядоченность соблюдается на расстояниях, превышающих размеры макромолекулы в сотни и тысячи раз

Стеклообразное. Такое состояние характеризуется наиболее прочными силами связи между молекулами и, как следствие, наименьшей гибкостью макромолекулы. Чем ниже температура полимера, находящегося в стеклообразном состоянии, тем меньшее число звеньев обладает подвижностью, и при определенной температуре, называемой температурой хрупкости, стеклообразные полимеры разрушаются без деформации (или малой деформации), подобно низкомолекулярным стеклам.

Высокоэластическое состояние характеризуется менее прочными силами связи между макромолекулами, большей их гибкостью и, как следствие, способностью длинных цепных молекул непрерывно изменять свою форму.

Вязкотекучее состояние характеризуется исчезновением сил связи между макромолекулами, вследствие чего они не имеют возможности перемещаться друг относительно друга. Это может произойти при нагревании полимера до определенной температуры, после чего высокоэластическое (или стеклообразное) состояние сменяется вязкотекучим.

Химические превращения полимеров – это реакции, приводящие к изменению состава, строения или степени полимеризации макромолекул. Химические превращения полимеров могут протекать под воздействием различных химических агентов или физических воздействий (тепло, свет, радиация, механические воздействия и др.). Эти превращения могут быть:

целенаправленными, предназначенными для улучшения и модификации свойств полимерных материалов;

самопроизвольными, протекающими неупорядоченно под воздействием факторов, возникающих в процессе эксплуатации изделий из полимеров (световое излучение, механические нагрузки, действие кислорода и озона, повышенная температура и др.).

Химические превращения полимеров разделяют на четыре типа: полимераналогичные превращения; внутримолекулярные реакции; меж макромолекулярные реакции; реакции деструкции полимеров.

Полимераналогичные превращения (ПАП) – это химические реакции функциональных групп (иногда звеньев) полимера с низкомолекулярными соединениями, которые протекают без разрыва химических связей в основной цепи макромолекулы и изменения её длины. ПАП приводят к образованию продуктов, имеющих новые свойства по сравнению с исходными полимерами, поэтому эти реакции используются для химической модификации природных и синтетических полимеров.

К межмакромолекулярным реакциям (реакциям сшивания) относят реакции, приводящие к образованию сетчатых (пространственных) полимеров. Межмакромолекулярные реакции имеют большое научное и практическое значение, т.к. они составляют основу важнейших технологических процессов: вулканизация каучуков, отверждение термореактивных полимеров, олигомеров, клеев, дубление натуральной кожи и др.

К реакциям деструкции относят реакции полимеров, которые протекают с разрывом химических связей в основных цепях макромолекул. При этом снижение молекулярной массы происходит без существенного изменения химического состава полимера.

Состав полимеров: в основе лежат линейные разветвленные макромолекулы или смола (высокомолекулярные вещества). Для придания полимеру прочности в систему вводят отвердитель (органическое или неорганическое вещество), который образует внутри и межмолекулярные связи, сшивая отдельные участки макромолекулы. Для создания резины в полиизопрен вводят серу

Отвердители. Повышает прочность полимера можно:

Увеличить полярность связи или дипольный момент;

Введение в полимерную систему дисперсных твердых частиц, которые будут располагаться внутри макромолекулы;

Объёмная модификация при производстве полимерных волокон. В процессе полимеризации линейные или разветвленные цепочки ориентируются в определённом направлении относительно друг друга и получается волокно

Пластификаторы. Низкомолекулярные органические вещества, которые вводятся в композиции с целью расширения температурного диапазона эластичного состояния. Данные вещества уменьшают количество сживающихся внутри и межмолекулярных связей. При этом снижается прочность, возрастает ползучесть полимеров. Высокомолекулярные полимерные системы является энергетически не всегда выгодными. Поэтому в процессе эксплуатации идёт процесс старения полимеров с ухудшением физико-химических свойств:

А. Физическое старение. В большинстве случаев, связанных с испарением пластификатора. Теряется эластичность, возникает опасное хрупкое разрушение;

Б. Химическое старение обусловлено деструкцией макромолекулы с образованием свободных радикалов. Они могут участвовать в образовании новых внутри и межмолекулярная связей, то есть сшивать полимеры с потерей пластичности, также приводит к более глубоким разрывам связи макромолекулы. Чтобы уменьшить активность свободных радикалов в полимерную систему вводят стабилизатор.

|

|

|

Скачать 0.65 Mb.

Скачать 0.65 Mb.

италлы - это частично закристаллизованные стёкла. Материал обладает уникальными физическими свойствами:

италлы - это частично закристаллизованные стёкла. Материал обладает уникальными физическими свойствами:  олекула полиизопрена может существовать модификациях

олекула полиизопрена может существовать модификациях