Материаловедение. Материаловедение и защита металлов от коррозии

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

|

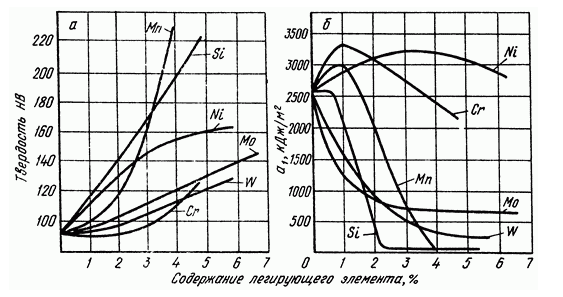

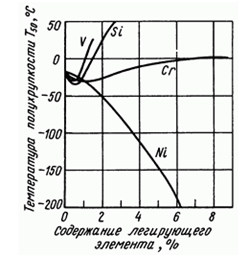

Вопрос 26. Легированные стали и сплавы. Основные легирующие элементы и их влияние на свойства стали. Легированными сталями называют стали, в которые для получения требуемых свойств специально вводят легирующие элементы, улучшающие ее механические, физические и химические свойства. В  качестве легирующих химических элементов используют: хром; никель; марганец; кремний; вольфрам; молибден; ванадий; кобальт; титан; алюминий; медь и др. качестве легирующих химических элементов используют: хром; никель; марганец; кремний; вольфрам; молибден; ванадий; кобальт; титан; алюминий; медь и др.Хром повышает жаростойкость и коррозионную стойкость стали, увеличивает ее электрическое сопротивление и уменьшает коэффициент линейного расширения, повышает ее прокаливаемость. Никель увеличивает пластичность и вязкость стали, снижает температуру порога хладоломкости и уменьшает чувствительность стали к концентраторам напряжений, повышает прокаливаемость. Марганец увеличивает прокаливаемость стали, но кроме этого уменьшает и вязкость феррита. Марганец используют для частичной замены никеля с целью получения необходимого сочетания механических свойств стали и ее стоимости, с учетом меньшей стоимости марганца. Кремний используют как раскислитель, сталей увеличивает их жаростойкость.  Содержание кремния в стали ограничивают, так как он повышает склонность к тепловой хрупкости. Содержание кремния в стали ограничивают, так как он повышает склонность к тепловой хрупкости.Вольфрам, молибден, ванадий, титан, бор и другие химические элементы вводят в сталь вместе с хромом, никелем и марганцем для дополнительного улучшения ее свойств Молибден и вольфрам повышают прокаливаемость стали (особенно в присутствии никеля), способствуют измельчению зерна и подавлению отпускной хрупкости. Легирование стали молибденом приводит к значительному улучшению ее механических свойств после цементации. При введении в сталь ванадия, титана, ниобия и циркония образуются труднорастворимые в аустените карбиды, что вызывает измельчение зерна, снижение порога хладноломкости, уменьшение чувствительности стали к концентраторам напряжений. Однако этот эффект проявляется лишь при малом содержании этих легирующих химических элементов в стали (до 0,15 %). При большем количестве они вызывают снижение прокаливаемости и сопротивления стали хрупкому разрушению. Положительное влияние бора на повышение прокаливаемости и прочности стали проявляется лишь при микролегировании бором (0,001—0,005 %). При повышенном содержании бора сталь становится хрупкой. Все легирующие элементы уменьшают рост зерна аустенита. Исключение составляют марганец и бор, которые способствуют росту зерна. Остальные химические элементы, измельчающие зерно, оказывают различное влияние. Так, никель, кобальт, кремний, медь относительно слабо влияют на рост зерна; хром, молибден, вольфрам, ванадий, титан сильно измельчают зерно (элементы перечислены в порядке роста силы их действия). При отпуске стали легирующие химические элементы замедляют процесс распада мартенсита. Некоторые элементы, такие как никель или марганец, оказывают незначительное влияние, тогда как большинство (хром, молибден, кремний и др.) — весьма заметное. Вопрос 27. Распределение легирующих элементов в стали. Условия карбидообразования в сталях. Свойства карбидов легирующих компонентов. В промышленных легированных сталях, которые являются многокомпонентными системами, легирующие элементы могут находиться: а) в свободном состоянии; б) в форме интерметаллических соединений с железом или между собой; в) в виде оксидов, сульфидов и других неметаллических включений; г) в карбидной фазе — в виде раствора в цементите или в виде самостоятельных соединений с углеродом — специальных карбидов; д) в форме раствора в железе. Рассмотрим перечисленные возможности. 1. Свинец, серебро, медь не образуют соединений с железом; кроме того, серебро и свинец нерастворимы в твердом железе, а растворимость меди составляет примерно 1 %. Поэтому при наличии в стали даже весьма малых количеств свинца, серебра или меди (меди выше 1 %) они будут находиться в свободном состоянии в виде металлических включений. Стали, легированные серебром, а также медью при содержании ее более 1 %, применения не имеют. Следовательно, случай, когда легирующий элемент присутствует в стали в свободном состоянии, встречается весьма редко и подробного рассмотрения не заслуживает. 2. Образовывать интерметаллические соединения могут большинство применяемых легирующих элементов. Однако эти соединения образуются лишь при таких содержаниях легирующих элементов, которые практически не встречаются в обычных промышленных сталях. Поэтому можно считать, что в обычных массовых сталях интерметаллические соединения легирующих элементов не встречаются. 3. Образовывать оксиды и другие неметаллические соединения могут многие элементы, имеющие большее сродство к кислороду, чем железо. Поэтому в процессе производства стали такие элементы, введенные в последний момент плавки, раскисляют сталь, отнимая кислород у железа: FeO+M=MO+Fe В этой схематической формуле реакции под М подразумевается любой легирующий элемент-раскислитель. В результате реакции раскисления образуются оксид и др. Кроме большого сродства к кислороду, некоторые элементы имеют большее сродство к сере, чем железо, и при введении их образуются сульфиды. Количество оксидов, сульфидов и других неметаллических включений в обычных промышленных сталях невелико и зависит от метода ведения плавки. 4. Растворяться в цементите или образовывать самостоятельные карбидные фазы могут многие элементы, имеющие сродство к углероду. Карбидообразующими элементами являются элементы, расположенные в периодической системе элементов левее железа Указанные элементы, кроме того, что они образуют карбиды, растворяются и в железе. Следовательно, они в известной пропорции распределяются между этими двумя фазами. 5. Растворяться в железе в значительных количествах может большинство легирующих элементов, кроме углерода, азота, кислорода и бора и металлоидов, удаленных в периодической системе от железа. Элементы, расположенные в периодической системе левее железа, распределяются между железом (основой) и карбидами; элементы, расположенные правее железа (кобальт, никель, медь и другие), образуют только растворы с железом и не входят в карбиды. Таким образом, подводя итоги, можно констатировать: легирующие элементы преимущественно растворяются в основных фазах железоуглеродистых сплавов (феррит, аустенит, цементит) или образуют специальные карбиды. Свойства карбидов легирующих элементов: На рис. показаны изменения свойств феррита (твердость, ударная вязкость) при растворении в нем различных элементов. Как видно из диаграмм, хром, молибден, вольфрам упрочняют феррит меньше, чем никель, кремний и марганец. Молибден, вольфрам, а также марганец и кремний (при наличии более 1 %) снижают вязкость феррита. Хром уменьшает вязкость значительно слабее перечисленных элементов, а никель не снижает вязкости феррита. Важное значение имеет влияние элементов на порог хладноломкости, что характеризует склонность стали к хрупкому разрушению. Наличие хрома в железе способствует некоторому повышению порога хладноломкости, тогда как никель интенсивно снижает порог хладноломкости, уменьшая тем самым склонность железа к хрупким разрушениям. Таким образом, из перечисленных шести наиболее распространенных легирующих элементов особенно ценным является никель. Достаточно интенсивно упрочняя феррит, никель не снижает его вязкость и понижает порог хладноломкости, тогда как другие элементы, если и не снижают вязкости, то слабо упрочняют феррит (хром) либо, сильно упрочняя феррит, резко снижают его вязкость (марганец, кремний). Условие карбидообразования: В сталях карбиды образуются только металлами, расположенными в периодической системе элементов левее железа. Эти металлы, как и железо, относятся к элементам переходных групп, имеют менее достроенную -электронную полосу. Имеется достаточно оснований предполагать, что в процессе карбидообразования углерод отдает свои валентные электроны на заполнение электронной полосы атома металла, тогда как у металла валентные электроны образуют металлическую связь, обусловливающую металлические свойства карбидов. Многочисленные опыты показывают, что чем левее в периодической системе расположен элемент, т. е. чем менее достроена у него электронная полоса, тем более устойчив карбид. Эти обстоятельства позволяют сформулировать положения, характеризующие в общем виде условия карбидообразования в сталях: только элементы с -электронной полосой, заполненной меньше, чем у железа, являются карбидообразующими; активность их как карбидообразователей тем сильнее и устойчивость образующихся карбидных фаз тем больше, чем менее достроена -полоса у металлического атома. Карбиды в сталях будут образовывать следующие элементы: титан, ванадий, хром, марганец, цирконий, ниобий, молибден, гафний, тантал, вольфрам. Вопрос 28. Влияние легирующих элементов на превращения в стали при нагреве и охлаждении, а также рост зерна (аустенитные и ферритные) Элементы, которые только растворяются в феррите или цементите, не образуя специальных карбидов, оказывают лишь количественное влияние на процессы превращения. Они или ускоряют превращение (к таким элементам относится только кобальт), или замедляют его (большинство элементов, в том числе марганец, никель, медь и др.). Карбидообразующие элементы вносят не только количественные, но и качественные изменения в кинетику изотермического превращения. Так, легирующие элементы, образующие растворимые в аустените карбиды, при разных температурах по-разному влияют на скорость распада аустенита: 700-500°С (образование перлита) — замедляют превращение; 500-400 °С - весьма значительно замедляют превращение; 400-300°С (образование бейнита) — ускоряет превращение. Таким образом, в сталях, легированных карбидообразующими элементами (хром, молибден, вольфрам), наблюдаются два максимума скорости изотермического распада аустенита, разделенных областью высокой устойчивости переохлажденного аустенита. Изотермический распад аустенита имеет два явно выраженных интервала превращений — превращение в пластинчатые (перлитное превращение) и превращение в игольчатые (бейнитные превращения) структуры. Практически наиболее важной является способность легирующих элементов замедлять скорость распада аустенита в районе перлитного превращения, что выражается в смещении линии вправо на диаграмме изотермического распада аустенита. Это способствует более глубокой прокаливаемости и переохлаждению аустенита до интервала мартенситного превращения при более медленном охлаждении, например, при охлаждении в масле или на воздухе, что естественно связано с уменьшением критической скорости закалки. В отношении оценки относительной степени влияния различных элементов на прокаливаемость существуют данные, расходящиеся в количественном выражении. Наиболее сильно увеличивают прокаливаемость хром, никель, молибден, марганец, поэтому они входят в состав большинства конструкционных легированных сталей. Прокаливаемость стали может быть особенно увеличена при совместном легировании несколькими элементами. Таково, например, совместное действие никеля и хрома. Очень эффективно действует молибден при введении его в хромоникелевую сталь. Своеобразно влияют на кинетику распада такие сильные карбидообразователи, как ванадий, титан, ниобий и частично вольфрам. Так как эти элементы образуют труднорастворимые карбиды, то при обычных температурах закалки (800-900°С) они остаются связанными в карбиды и не переходят в аустенит. В результате этого прокаливаемость стали уменьшается, так как карбиды действуют как готовые центры кристаллизации перлита. При высокой температуре нагрева под закалку эти карбиды уже растворяются; аустенит содержит эти элементы в растворе, что увеличивает прокаливаемость. Опыты показали, что малые добавки некоторых элементов эффективно влияют на прокаливаемость, в то время как более высокое их содержание такого действия не оказывает. К таким элементам надо отнести в первую очередь бор. Тысячные доли процента этого элемента способствуют увеличению прокаливаемости, так как весь бор, находясь в растворе, концентрируется в тонких пограничных слоях зерна аустенита и уменьшает скорость зарождения центров кристаллизации перлита. Оптимальное содержание бора в стали, обеспечивающее наибольшую прокаливаемость, равно всего лишь 0,002-0,006 %; при большом содержании бора концентрация его на границах зерна аустенита превышает предел насыщения, в результате чего появляются избыточные бористые фазы (бориды), действующие как центры кристаллизации перлита, и прокаливаемость уменьшается. Влияние легирующих элементов на рост верна аустенита Влияние легирующих элементов на рост верна аустенита Все легирующие элементы уменьшают склонность аустенитного зерна к росту. Исключение составляют марганец и бор, которые способствуют росту зерна. Остальные элементы, измельчающие зерно, оказывают различное влияние: никель, кобальт, кремний, медь (элементы, не образующие карбидов) относительно слабо влияют на рост зерна; хром, молибден, вольфрам, ванадий, титан сильно измельчают зерно (элементы перечислены в порядке роста силы их действия). Это различие является прямым следствием различной устойчивости карбидов (и нитридов) этих элементов. Избыточные карбиды, не растворенные в аустените, препятствуют росту аустенитного зерна. Поэтому сталь при наличии хотя бы небольшого количества нерастворимых карбидов сохраняет мелкозернистое строение до весьма высоких температур нагрева. Вопрос 29. Классификация легированных сталей (по качеству, назначению, содержанию легирующих компонентов) По качеству: 1.качественные, 2.особо качественные, 3.высокоособокачественные По содержанию легирующих компонентов: 1.низколегированные (до 3%), 2.среднелегированные( 3-10%), 3.высоколегированные (11-45%), 4.сплавы(до 45%). Классификация по назначению. В зависимости от назначения стали можно объединить в следующие группы. 1, Конструкционная сталь, идущая на изготовление деталей машин. Конструкционные стали подразделяют на цементируемые (подвергаемые цементации) и улучшаемые (подвергаемые закалке и отпуску, практически не обязательно высокому). 2, Инструментальная сталь, идущая на изготовление режущего, измерительного, штампового и прочего инструмента. Инструментальные стали условно подразделяют на следующие четыре категории: углеродистые, легированные, штамповые и быстрорежущие. 3, Стали и сплавы с особыми свойствами. К ним относятся стали, обладающие каким-нибудь резко выраженным свойством: нержавеющие, жаропрочные и теплоустойчивые, износоустойчивые, с особенностями теплового расширения, с особыми магнитными и электрическими свойствами и т. д. Вопрос 30. Конструкционные и инструментальные стали (жаропрочные, износостойкие, инструментальные и штамповочные сплавы) Конструкционные стали. Основными легирующими компонентами являются: Cr, который придаёт более высокую прочность твердость; Ni (стали, которые эксплуатируются при пониженных температурах. Обладает повышенной ударной вязкостью и прочностью); Mn, Ti, Si, V. Марганцевые стали более дешёвые, обладает очень высокой пластичностью и хорошо свариваются. Из них изготавливают металлические конструкции подлежащее сварке. Стали наследственно крупнокристаллические, при резком колебание температур могут подвергаться короблению и возможно образуют закалочные трещины. Хромистые стали хорошо льются, штампуются, обрабатываются резанием, но плохо свариваются. Хромистые стали и хромоникелевые стали делятся на две группы: Цементируемые. Цементация - это процесс насыщение углеродом поверхностного слоя стали, чтобы после закалки придать этому слою более высокую твердость, износостойкость. При этом глубинные слои имеющие меньшее содержание углерода будут сохранять высокую прочность, ударную вязкость, способность перераспределять общую ударную нагрузку по всему объему, препятствуя разрушению детали. Из каких сплавов изготавливается валы, шестерёнки, звёздочки. Улучшаемые. Хромистые, хромоникелевые стали с гомогенной или однофазной структурой, либо ферритные, либо аустенитные, которые способны прокаливаться на большую глубину. Из них изготавливают детали машин для больших механических нагрузок. Инструментальные стали. Используют для изготовления режущих, штамповочных, измерительных инструментов. Стали для обработки металлов должны иметь высокую прочность и ударную вязкость. Самое главное, чтобы режущая кромка обладала высокой твердостью, которая превосходят твердость обрабатываемого материала. А также износостойкость, необходимая для сохранения размера и формы режущей кромки, теплостойкость. Режущие инструменты из углеродистой стали после закалки и отпуска состоят из мартенситной и карбидной фазы, способна эксплуатироваться до температуры 180-200°С. Инструментальные стали разделяются на четыре типа: 1) пониженной прокаливаемости (преимущественно углеродистые); 2) повышенной прокаливаемости (легированные); 3) штамповые; 4) быстрорежущие. Стали, которые легируют вольфрамом используют для изготовления штамповочных полотен по металлу. высокая твердость обеспечивается после закалки мартенситом и WC. Все быстрорежущие стали обозначаются первой буквой Р, следующая цифра содержание вольфрама, затем указывается после букв М, Ф и К содержание молибдена, ванадия и кобальта. Такие стали сложно легировать. Основная задача легирующего компонента сохранить мартенситную и карбидную структуру при высокой температуре, которая возникает на режущей кромки при быстром резание. Изготавливаемые сверла, резаки из таких сталей позволяют увеличивать скорость резания в 4 раза, а стойкость в 10-20 раз выше. В отожженном виде структура сталей состоит из -твердого раствора и карбидов. Все легирующие элементы Cr, W, Mo, V. Основными карбидами в быстрорежущей стали являются карбиды приблизительно одинакового для всех сталей состава. |