Материаловедение. Материаловедение и защита металлов от коррозии

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

|

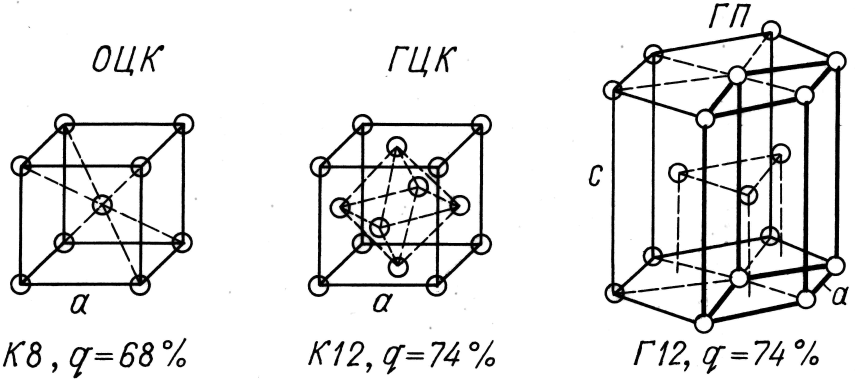

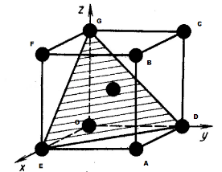

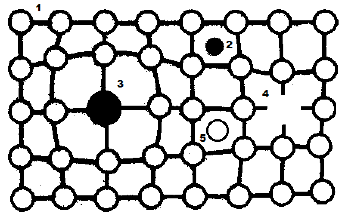

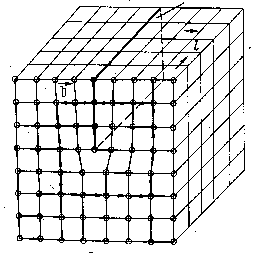

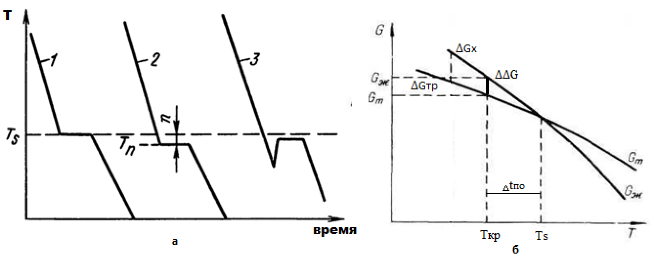

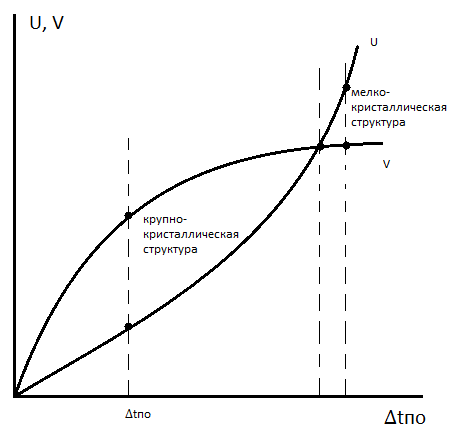

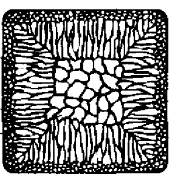

Материаловедение и защита металлов от коррозии. Материаловедение - это наука, которая изучает взаимосвязь между химическим составом, структурой и свойствами веществ, а также изменения этих свойств при действии тепловых, механических, физико-химических воздействий в процессе изготовления материала и его эксплуатации. Вопрос 1. Пространственная кристаллографическая решетка (ГЦК, ОЦК.ГГ). Плотность упаковки, координационное число, коэффициент компактности. Металлами являются 83 элемента периодической системы, которые характеризуются: 1. Металлическим блеском, высокой отражающей способностью; 2. Аномально высокой тепло и электропроводностью; 3. Положительными коэффициентами линейного температурного расширения и электросопротивления; 4. При химическом взаимодействии как правило отдаются электроны Такими особенностями обусловлена особенность металлической связи. При образовании кристаллической решетки, в узлах которой находятся катионы металла, вокруг которых движутся "электрон газ" из свободных электронов проводимости. Металлическая связь основана на электростатическом принципе: минимальное расстояние между катионами обусловлено минимальной свободной энергией, когда скомпенсированы силы взаимного притяжения и отталкивания между электронами и катионами. Практически все металлы при комнатной температуре — это твердые кристаллические вещества. Кристаллическая решётка характеризуется правильным последовательным чередованием атомов в пространстве. Минимальное количество атомов, которое характеризует строение кристаллов, называется элементарной ячейкой. В многократном повторении которые можно воспроизвести весь металл. Для большинства металлов и сплавов характерно 3 типа кристаллической решетки: 1. Объемоцентрическая кубическая (ОЦК); 2. Гранецентрированная кубическая (ГЦК); 3. Гексагональная (ГГ). О  ЦК — характеризуется чистым параметром длины или высоты грани куба (αFe, Cr, W, V). ЦК — характеризуется чистым параметром длины или высоты грани куба (αFe, Cr, W, V).   , где n=8/8+1=2, α=0,68, к=8 , где n=8/8+1=2, α=0,68, к=8ГЦК (Al, Ni, Cu, Ag)  , где n=8/8+6/2=4, α=0,74, к=4, к=8 , где n=8/8+6/2=4, α=0,74, к=4, к=8ГГ (Cd, Zn, Ca, Mg) - 12 атомов образуют шестигранную призму, в центре верхней и нижней плоскости которой, располагается ещё по одному атому. В плоскости параллельной и равноудаленной от верхней и нижней плоскости, располагаются ещё три атома. C=a*1.633, n=89, α=0.74, k=6, k=12 Свойства металлического кристалла характеризуется ещё тремя параметрами: 1. Коэффициент компактности — количество атомов в кристалле, которое принадлежит одной элементарной ячейки 2. Степень заполнения атомами. Плотность упаковки представляет собой отношение суммарного объема, занимаемого собственно атомами в кристаллической решетке, к ее полному объему. 3. Координационное число – максимальное количество атомов равноудалённая от какого-то атома. Чем больше коэффициент компактности и степень заполнения, тем более высокие механические свойства и прочность металла. Из-за близкого кристаллического строения кубической решетки и чистой электростатической природы металлическая связи разнородные металлы можно сплавлять. Вопрос 2. Кристаллографическая плоскость и ее обозначение. Особенности кристаллов. Э  та плоскость проходящей через узлы и центры граней кристаллической решетки. Для обозначения кристаллографической плоскости используют 3 рациональных числа, величины которых обратно пропорциональны длинам отрезков, которые отекают данную плоскость на осях координат. За единицу длины принимают параметры кристаллической решетки. та плоскость проходящей через узлы и центры граней кристаллической решетки. Для обозначения кристаллографической плоскости используют 3 рациональных числа, величины которых обратно пропорциональны длинам отрезков, которые отекают данную плоскость на осях координат. За единицу длины принимают параметры кристаллической решетки.[a]=1; [ABCD]=[1,0,0]; x: [OD]=[a]=1; y: ∞/1/∞=0; z: ∞/1/∞=0 Особенности кристаллического строения металлов и сплавов: 1. Аллотропия — способность вещества изменять тип кристаллической решётки под действием внешних факторов. 2. Анизотропия — это неодинаковость свойств кристаллов вдоль различных кристаллографических плоскостей. Это обусловлено различным количеством атомов, принадлежащих плоскость. 3. Наличие плоскости скольжения: под действием внешних механических нагрузок кристалл разрушается не хаотично, а вдоль самый слабой кристаллографической плоскости. 4. Способность кристаллов зарождаться и расти из жидкой фазы. Анизотропия и плоскость скольжения — это характеристики чистых монокристаллов. Кристаллы, получаемые в реальных условиях, не имеет очень правильной формы и в пространстве хаотично ориентированный друг относительно друга. Это обеспечивает выравнивание свойство всех осей координат, поэтому реальные металлы в твердом состоянии квазиизотропны по всем свойствам. Вопрос 3. Дефекты кристаллической решетки реальных металлов В процессе кристаллизации металлов под действием внешних факторов правильность пространственного чередования атомов может нарушаться. Это нарушение и называется дефектами. Дефекты делятся на 3 группы: точечные, линейные, поверхностные. Т  очечные дефекты: очечные дефекты:1. Атом основного металла, расположенные в узлах кристаллической решетки. 2. Примесный атом в междоузлие кристаллической решетки. 3. Примесный атом в узле кристаллической решетки. 4. Пустой незанятый узел или вакансия. Чем выше температура, тем больше вакансий за счет интенсивного колебательного движения катионов. Вакансии подвижны. 5. Атом основного вещества, перемещенный в междоузлие. Дефекты подвижны в кристаллической решетке при повышении температуры, доходя до границы кристалла могут исчезать. Дефекты могут взаимодействовать между собой: может быть слияние вакансий (дивакансия) вплоть до образования пустот; могут вступать в химическое взаимодействие: атом основного металла с примесью с образованием устойчивого химического соединения. Линейные дефекты (дислокации) П  ри краевой дислокации, возникающей в верхней части плоскости ABCD, которая называется экстра - плоскость. Нижний крайний атом вдоль линии AD называется линейным краевым дефектом. Могут возникать в процессе кристаллизации и под воздействием внешних механических нагрузок. Такие дислокации подвижные, так как под воздействием внешних механических нагрузок не нужно большое количество связей. Достаточно разорвать одну из соседних связей, и линейная дислокация из А перейдёт в соседнюю точку и у границы кристалла она исчезнет. Кроме линейной дислокации бывают винтовые. В общем случае возникновение краевой и винтовой дислокации объясняется сверхэластичностью ряда металлов. Но данный вид дислокации ухудшает поверхностные характеристики материала. Значит облегчает диффузную подвижность атомов в кристалле, увеличивает скорость коррозии и старения металлов и сплавов. ри краевой дислокации, возникающей в верхней части плоскости ABCD, которая называется экстра - плоскость. Нижний крайний атом вдоль линии AD называется линейным краевым дефектом. Могут возникать в процессе кристаллизации и под воздействием внешних механических нагрузок. Такие дислокации подвижные, так как под воздействием внешних механических нагрузок не нужно большое количество связей. Достаточно разорвать одну из соседних связей, и линейная дислокация из А перейдёт в соседнюю точку и у границы кристалла она исчезнет. Кроме линейной дислокации бывают винтовые. В общем случае возникновение краевой и винтовой дислокации объясняется сверхэластичностью ряда металлов. Но данный вид дислокации ухудшает поверхностные характеристики материала. Значит облегчает диффузную подвижность атомов в кристалле, увеличивает скорость коррозии и старения металлов и сплавов.Улучшить прочность металла можно двумя путями: 1. Устранить дефект. Это затратный путь используется для выращивания монокристаллов; 2. На практике полученные сплавы подвергают термомеханической обработки (ковка, нагартовка). Это формирование большего количества дефектов, но по-разному ориентирован в пространстве, то есть нет единой линии скольжения. Также вводятся легированные компоненты, которые будут создавать точечные дефекты. Вводимые компоненты будут искажать кристаллическую решётку. Предел прочности материала будет повышаться, но будет уменьшаться пластичность и ударная вязкость. Поверхностные дефекты. Это дефекты по границе кристаллов. Это могут быть точечные дефекты, так как при окончании кристаллизации на поверхность осаждается более легкоплавкие примесные атомы. При кристаллизации образуются кристаллы неправильной формы, которые могут контактировать друг с другом, могут быть хаотично ориентирована относительно друг друга. Поверхностные атомы имеют различное количество связей, поэтому разная прочность связей. Распространяются вглубь до 10 -25 можно слоев. Могут зарождаться на поверхности и перемещаться вглубь кристалла. Наоборот могут исчезать на поверхности, выходя из глубины. Вопрос 4. Строение реальных металлов, диффузионные процессы в металле, кристаллизация металлов. Реальное строение металлов значительно отличается от идеального. При идеальном строении кристаллов (металлов) все атомы теоретически должны находиться строго в узлах кристаллической решетки. Теоретическая прочность такого металла чрезвычайно высока. Во-первых, технические металлы состоят из большого количества кристаллов (зерен), т.е. являются поликристаллическими веществами. При этом кристаллы (зерна) в реальном металле не имеют правильной формы и идеально упорядоченного расположения атомов. Во-вторых, даже в самих поликристаллах имеются различного рода несовершенства(дефекты). Различают точечные, линейные и поверхностные несовершенства кристаллического строения. Точечные дефекты малы во всех трех измерениях. К ним относят вакансии и междоузельные (дислоцированные) атомы. Образование точечных дефектов связано с диффузионным перемещением атомов под действием тепловых колебаний. С повышением температуры металла число вакансий растет. Точечные дефекты оказывают влияние на некоторые физические свойства металлов (электропроводность, магнитные свойства и т.д.) и фазовые превращения в металлах и сплавах. Линейные дефекты имеют малые размеры в двух измерениях и большую протяженность в третьем измерении. Эти несовершенства называются дислокациями. Дислокации образуются в процессе кристаллизации и главным образом при деформации металла. Диффузия – перемещение атомов в кристаллическом теле на расстояния, превышающие средние межатомные данного вещества. В основе процесса диффузии в кристаллах лежит атомный механизм, при котором каждый атом совершает ряд перемещений между различными равновесными положениями в кристаллической решетке. Для описания процесса диффузии в твердом кристаллическом теле бывает несколько механизмов: циклический (перемещаются группы атомов, такая диффузия не требует больших затрат энергии, но маловероятна); объемный (атомы меняются местами), вакансионный (в металлах и сплавах диффузия преимущественно осуществляется по вакансионному механизму,при этом происходит замещение вакансий и их перемещений вглубь металла); межузельный (при диффузии в металле элементов с малым атомным радиусом (углерод, азот, водород, кислород) происходит диффузии по межузельному механизму). Наиболее легко диффузия протекает по поверхности и границам зерен, где сосредоточены дефекты кристаллического строения (вакансии, дислокации). Переход металла из жидкого состояния в твердое (кристаллическое) называется кристаллизацией. Причиной кристаллизации является стремление системы перейти в термодинамически более устойчивое состояние с меньшей свободной энергией, т. е. когда свободная энергия кристалла меньше, свободной энергии жидкой фазы. Переход металла из одного состояния в другое происходит при определенной температуре и сопровождается резким изменением его свойств. Вопрос 5. Процесс кристаллизации реальных металлов. Кривые охлаждения. Термодинамическая возможность. Влияние внутренних и внешних факторов на структуры кристаллов. Металлические кристаллы могут быть получены как охлаждением расплава, так и электролизом раствора и расплава. а  . диаграмма кривых охлаждения: 1-для идеальных металлов; 2-реальные металлы; 3-аморфное состояние. Ts - температура фазового перехода; Ткр – температура кристаллизации реальных металлов; ∆tпо – температура переохлаждения. . диаграмма кривых охлаждения: 1-для идеальных металлов; 2-реальные металлы; 3-аморфное состояние. Ts - температура фазового перехода; Ткр – температура кристаллизации реальных металлов; ∆tпо – температура переохлаждения.б. энергетическая диаграмма – изменение ∆G для жидких и твёрдой фазы в зависимости от температуры. Процесс кристаллизации начинается при охлаждении расплава, когда достигается Ts. При образовании новой кристаллической фазы выделяется скрытая теплота кристаллизации, которая полностью компенсирует отвод тепла из системы при её охлаждении. Таким образом процесс кристаллизации протекает при постоянной температуре, и когда металл перейдет в твёрдое кристаллическое состояние температура будет линейно уменьшаться с отводом теплоты. Температуре фазового перехода соответствует равновесная свободная энергия твердой и жидкой фазы. Возникает динамическое равновесие: сколько кристаллов зарождается в жидкой среде столько же в ней и растворяется. Самопроизвольный процесс кристаллизации происходит при Tкр Для очень чистых кристаллов температура охлаждения будет очень большой. Для реальных кристаллов содержащий примеси температура охлаждения лежит в пределах от 10 до 30 градусов. Примеси, которые будут кристаллизоваться в первый момент, будут являться центром будущих кристаллов. При образование кристаллического зародыша формируются первичные ось (АВ), относительно которой начинается достройка вторичных и третичных осей. Кристаллический размер зародыша - при формировании которого, кристалл дальше растет довольно интенсивно. В начальный момент роста критического зародыша, формирование и увеличение площади поверхности границы раздела фаз, на создание такой энергии требуются большие затраты. При формировании зародыша большого критического размера, нарастание идёт слоями К  ристаллический зародыш со всех сторон окружён жидкой фазой. Кристалл растет с одной скоростью во всех трех координатах, имеет правильную форму. Когда растущие кристаллы начинают соприкасаться друг с другом, скорость роста кристалла будет максимальна в том направлении, где наиболее легко идёт процесс диффузной доставки атомов или катионов из жидкой фазы. А в металле с прикосновением скорость роста замедляется, таким образом кристаллы, выращенные в реальных условиях, не имеют правильной, совершенной формой, поэтому называются кристаллитами или зернами. ристаллический зародыш со всех сторон окружён жидкой фазой. Кристалл растет с одной скоростью во всех трех координатах, имеет правильную форму. Когда растущие кристаллы начинают соприкасаться друг с другом, скорость роста кристалла будет максимальна в том направлении, где наиболее легко идёт процесс диффузной доставки атомов или катионов из жидкой фазы. А в металле с прикосновением скорость роста замедляется, таким образом кристаллы, выращенные в реальных условиях, не имеют правильной, совершенной формой, поэтому называются кристаллитами или зернами.Размер кристаллов определяется двумя факторами, характеризующими процесс кристаллизации: скорость образование трехмерного зародыша в единицу времени; скорость их линейного роста. Линейная скорость роста подчиняется закону жидкофазной диффузии. Поэтому, чем выше температура охлаждения, тем медленнее протекает процесс диффузии  , то есть чем больше линейная скорость, тем меньше структура. При большей скорости охлаждения процесс диффузии будет протекать медленнее, поэтому образуется аморфная структура твердого вещества, в которой сохраняется правильная последовательность на ближайшем порядке, но нарушается в дальнейшем. , то есть чем больше линейная скорость, тем меньше структура. При большей скорости охлаждения процесс диффузии будет протекать медленнее, поэтому образуется аморфная структура твердого вещества, в которой сохраняется правильная последовательность на ближайшем порядке, но нарушается в дальнейшем.Металл затвердевающий в реальных условиях имеет полидисперсную структуру. Сначала образуется молекула с одной формой за счёт хорошего отвода тепла. Далее кристалл становится вытянутым по направлению отвода тепла. Внутри кристаллы самые крупные. Дисперсия будет зависеть от нескольких факторов: 1. Внутренних, которые определяются природой металлов, то есть энергия металлической связи и структура решетки. 2. Внешние – это скорость отвода тепла, масса и размер кристалла. Для изменчивости структуры в ряде случаев в расплав вводятся модификаторы: 1) мелкодисперсные частицы нитридов, оксидов, которые будут являться активными центрами кристаллов; 2) ПАВ, которые будут адсорбироваться на быстрорастворимых гранях кристаллита и тормозить скорость их роста. Вопрос 6. Формирование структуры металлов и сплавов Первичная кристаллизация развивается при переохлаждении металла ниже равновесной температуры Тп (температуры плавления). При степени переохлаждения ΔТ= Тп– Тк возникает разность свободных энергий жидкого и твердого состояний ΔG. Чем чище металл, тем более он склонен к переохлаждению. Обычно в промышленных сплавах ΔТ=10--30º, но при затвердевании очень чистых металлов степень переохлаждения может достигать 200-300 градусов. Процесс кристаллизации начинается с образования кристаллических зародышей и продолжается увеличением их размеров. Одновременно с ростом одних зародышей появляются новые зародыши. Заканчивается кристаллизация столкновением растущих кристаллов с образованием границ в случайных местах. Поэтому нарушается правильная форма кристаллов и они называются кристаллитами или зернами. П  ри образование кристаллического зародыша формируются первичные ось (АВ), относительно которой начинается достройка вторичных и третичных осей. Кристаллический размер зародыша - при формировании которого, кристалл дальше растет довольно интенсивно. В начальный момент роста критического зародыша, формирование и увеличение площади поверхности границы раздела фаз, на создание такой энергии требуются большие затраты. При формировании зародыша большого критического размера, нарастание идёт слоями. Кристаллический зародыш со всех сторон окружён жидкой фазой. Кристалл растет с одной скоростью во всех трех координатах, имеет правильную форму. Когда растущие кристаллы начинают соприкасаться друг с другом, скорость роста кристалла будет максимальна в том направлении, где наиболее легко идёт процесс диффузной доставки атомов или катионов из жидкой фазы. А в металле с прикосновением скорость роста замедляется, таким образом кристаллы, выращенные в реальных условиях, не имеют правильной, совершенной формой, поэтому называются кристаллитами или зернами. ри образование кристаллического зародыша формируются первичные ось (АВ), относительно которой начинается достройка вторичных и третичных осей. Кристаллический размер зародыша - при формировании которого, кристалл дальше растет довольно интенсивно. В начальный момент роста критического зародыша, формирование и увеличение площади поверхности границы раздела фаз, на создание такой энергии требуются большие затраты. При формировании зародыша большого критического размера, нарастание идёт слоями. Кристаллический зародыш со всех сторон окружён жидкой фазой. Кристалл растет с одной скоростью во всех трех координатах, имеет правильную форму. Когда растущие кристаллы начинают соприкасаться друг с другом, скорость роста кристалла будет максимальна в том направлении, где наиболее легко идёт процесс диффузной доставки атомов или катионов из жидкой фазы. А в металле с прикосновением скорость роста замедляется, таким образом кристаллы, выращенные в реальных условиях, не имеют правильной, совершенной формой, поэтому называются кристаллитами или зернами.Металл затвердевающий в реальных условиях имеет полидисперсную структуру. Сначала образуется молекула с одной формой за счёт хорошего отвода тепла. Далее кристалл становится вытянутым по направлению отвода тепла. Внутри кристаллы самые крупные. |