Материаловедение Методы исследования структуры металлов и сплавов

Скачать 4.45 Mb. Скачать 4.45 Mb.

|

|

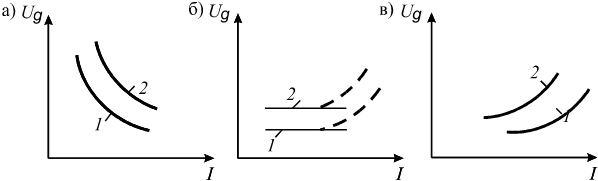

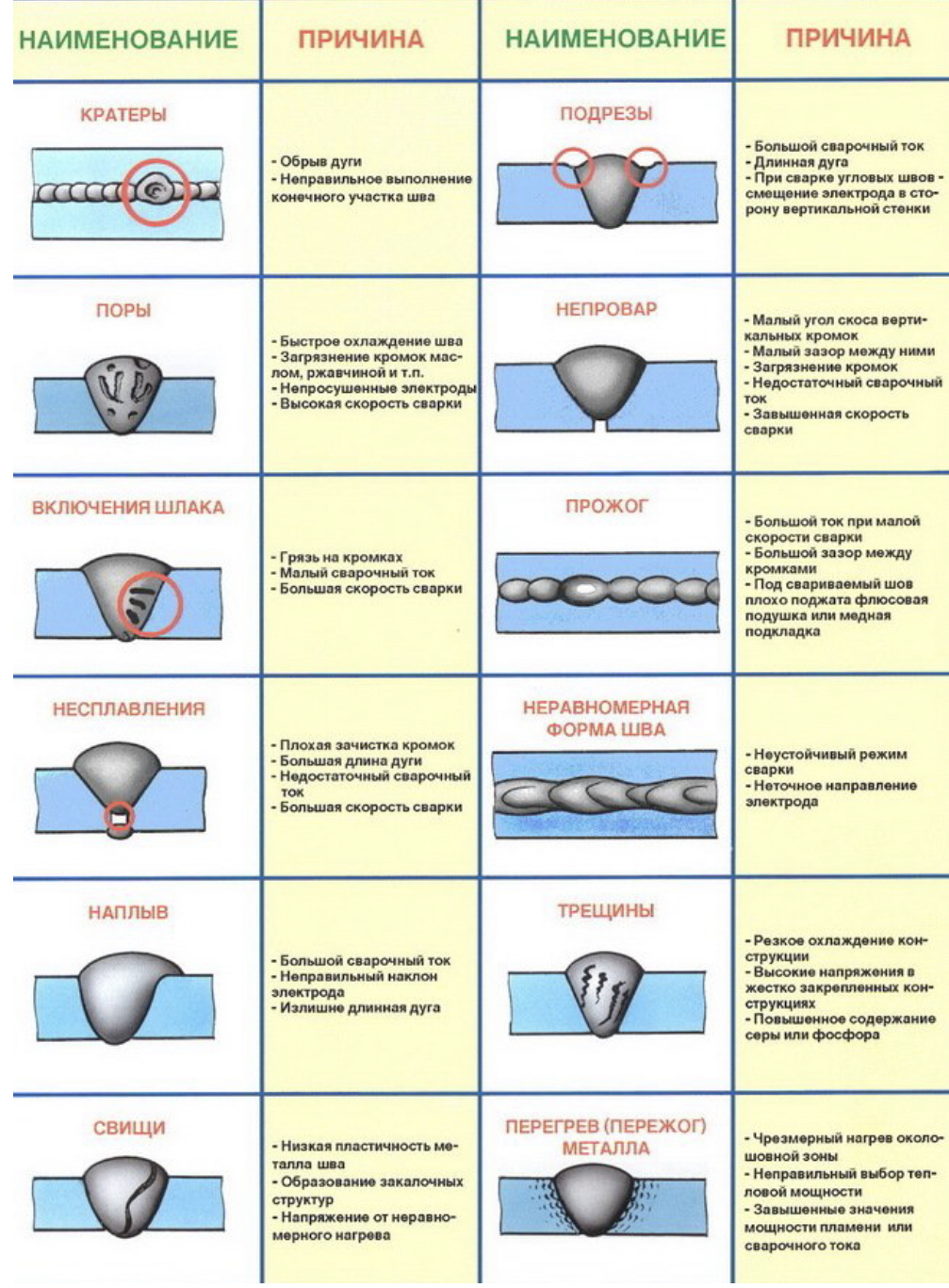

36. Прокатное производство. Сущность, продукция, оборудование Прокатное производство При прокатке металл заготовки пластически деформируется вращающимися валками 1 (рис.1.1). Существует 3 вида прокатки: продольная, поперечная и поперечно-винтовая.  Рисунок 1.1.Схема продольной прокатки При продольной прокатке заготовка 2 деформируется между двумя валками 1, вращающимися в разные стороны, и перемещается перпендикулярно к осям валков. При поперечной прокатке валки, вращаясь в одном направлении, придают вращение заготовке и деформируют её. При поперечно-винтовой прокатке валки расположены под углом и сообщают заготовке при деформировании вращательное и поступательное движения. В процессе прокатки металл непрерывно втягивается в зазор между валками под действием сил трения между металлом и валками. Для осуществления прокатки необходима определённая величина этих сил. Форму поперечного сечения прокатанной полосы называют профилем. Совокупность форм и размеров профилей, получаемых прокаткой, называется сортамент. Сортамент подразделяется на: - сортовой прокат. Делится на профили простой формы (квадрат, круг, шестигранник, прямоугольник) и фасонные (швеллер, рельс, угловой и тавровый профили и т.д.) - листовой прокат. Подразделяется на толстолистовой (толщиной 4-160 мм) и тонколистовой (менее 4 мм). Листы толщиной менее 0,2 мм называются фольгой. - трубы. Подразделяются на бесшовные и сварные. - специальные виды проката (колёса, кольца, шары и т.д.) Инструментом для прокатки являются валки, которые могут быть гладкими, применяемыми для прокатки листов, лент и т.п., ступенчатыми (для прокатки полосовой стали) и ручьевыми для получения сортового проката (рис.1.3).  Ручей – это вырез на боковой поверхности валка. Совокупность двух ручьёв образует калибр. Рисунок 1.3. Валки для прокатки. Валки состоят из рабочей части – бочки 1, шеек 2 и трефы 3. Шейки валков вращаются в подшипниках. Комплект прокатных валков со станиной называется рабочей клетью. Рабочие клети могут быть двухвалковые, четырёхвалковые, многовалковые. Рабочая клеть вместе со шпинделем для привода валков, редуктором, муфтами и электродвигателем образует рабочую линию стана. По назначению прокатные станы подразделяют на станы для производства полупродукта и станы для выпуска готового проката. К первой группе относят обжимные станы для прокатки слитков крупного сечения (блюминги, дающие заготовку для сортового проката, и слябинги, дающие заготовку для листового проката) и заготовочные для получения полупродукта более мелкого сечения. К станам для производства готового проката относят сортовые, листовые, трубные и специальные. 37. Классификация процессов сварки В зависимости от формы энергии, используемой для образования сварного соединения, все виды сварки подразделяются на три класса: 1) термический. Сварка осуществляется плавлением с использованием тепловой энергии 2) термомеханический. Сварка осуществляется с использованием тепловой энергии и давления 3) механический. Сварка осуществляется с использованием механической энергии и давления  38. Электрическая сварочная дуга, схема и особенности Сварочная дуга – это электрозаряд, расположенный между электродами, имеющий значительную длину и выделяющий большой объем энергии. Дуга характеризуется разницей потенциалов, возникающей в газовой среде. Дуга – мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла рис.5.2.  Рис.5.2. Сварочная дуга и ее вольт-амперная характеристика Ключевые особенности сварочной дуги Если сравнивать с прочими электрическими зарядами, дуга отличается такими особенностями: Высокая плотность тока, вплоть до нескольких тысяч ампер на 1 см2, что обеспечивает высокую температуру. Неравномерное распределение электрического поля на отрезке между электродами: около них напряжение падает, значительно усиливаясь в столбе. Очень высокая температура, достигающая своего пика в столбе, что связано с большой плотностью тока. За счет увеличения длины столба можно снизить нагрев электрической сварочной дуги, тогда как уменьшение его размеров приводит к росту температуры. Виды нахлесточных сварных соединенийВозможность добиваться разных вольтамперных характеристик за счет зависимости напряжения от плотности тока при постоянной длине или непрерывном горении дуги. Сегодня принято говорить о трех вольтамперных характеристиках 39. Характеристика сварочной дуги Электрические свойства дуги описываются статической вольтамперной характеристикой (ВАХ). ВАХ – это зависимость напряжения от тока при всех постоянных прочих параметрах. ВАХ можно разделить на три участка: Увеличение тока от 0 до 80-100 А. При этом сечение столба расширяется, сопротивление падает. Отсюда название этого участка – падающая характеристика. Дуга ещё не стабильна и рекомендуется для ручной сварки. Идёт увеличение тока от 80 до 800-1000 А. При этом столб дуги продолжает расширяться. При этом вступает в действие другой фактор, противоположный действию первого. Пятна: катодное и анодное, интенсивно возрастают. В их зоне появляется облако с различными ионами. Это область повышенного сопротивления току. Т.о., сопротивление всей системы будет примерно постоянным. Т.е., величина напряжения жёстко выдерживается по своему значению. Отсюда название – жёсткая характеристика. Дуга достаточно стабильна и её можно рекомендовать для механизации процессов дуговой сварки. Ток увеличивается от 800 до 4000 А. В точке К на границе второго и третьего участков происходит полная стабилизация всех геометрических параметров системы, но ток увеличивается, сопротивление системы возрастает и напряжение также возрастает. Характеристика называется возрастающей. Дуга весьма стабильна и применяется при механизации процессов.  Вольт-амперные характеристики дуги: а –падающая; б – жёсткая; в – возрастающая 40. Свариваемость материалов, технологические меры её улучшения Свариваемость – это свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Свариваемость оценивают степенью соответствия заданных свойств сварного соединения одноимённым свойствам основного металла и их склонностью к образованию трещин, пор, шлаковых включений и др. Свариваемость материалов определяется типом и свойствами структуры, возникающей в сварном соединении при сварке. При сварке однородных металлов и сплавов в месте соединения образуется структура, идентичная или близкая структуре соединяемых заготовок. Этому случаю соответствует хорошая свариваемость материалов. При сварке разнородных материалов в зависимости от различия их физико-химических свойств в месте соединения образуется твёрдый раствор с решёткой одного из материалов либо химическое или интерметаллидное соединение с решёткой, резко отличающейся от решёток исходных материалов. Механические и физические свойства твёрдых растворов могут значительно отличаться от свойств соединяемых материалов. Такие материалы относятся к удовлетворительно сваривающимся. Если образуются хрупкие и твёрдые структурные составляющие в сварном соединении, то в условиях действия сварочных напряжений возможно возникновение трещин в шве или околошовной зоне. В этом случае материалы относятся к категории плохосваривающихся. Свариваемость оценивается прямыми,косвенными методами; пробы,теор. способности. Классификация сталей по свариваемости: Сэкв =С+Mn/6+Si/24+Ni/10+Cu/5+Mo/4+V/14 В зависимости от Сэкв. делятся на 4 группы: 1)Хорошо свариваются:Сэкв.<0.25%(Cт3,Ст4,Ст8,Ст10,Ст15,Ст20,Ст25,15Х,15ХР,15НМ 2)Удовлетворительно свариваются:Сэкв.0.25-0.35%(Ст5,Ст30,Ст35,Ст40,30Х,20ХН)Место сварки подогревать t=100-2000 3)Ограниченно свариваются:Сэкв. 0.35-0.45%(Ст45,Ст50,35Г)Требуется предварительный подогрев 200-3000 и сопутствующий нагрев после сварки термообработки. 4)Плохо свариватся >0.45% Сэкв.(Ст60,Ст70,Ст35)Подогрев 300-5000 и сопутствующие нагрев + термообработка,медленное охлаждение. Хорошо сваривающиеся стали: С < 0,3%. Не склонны к образованию трещин, хорошее качество при широком диапазоне режимов сварки. Не требуют какой-либо меры по повышению свариваемости, за исключением нагрева до 100-200 ºС при сварке деталей большой толщины (до 20 мм), если сварка ведётся на морозе или на сквозняке. Удовлетворительно сваривающиеся: С = 0,3-0,42%. Мало склонны к образованию трещин. Необходимо использовать предварительный подогрев до 100-200 ºС. Ограниченно сваривающиеся: С = 0,42-0,55%. Склонны к образованию трещин. Более мягкие режимы сварки. Необходим предварительный подогрев до 200-300 ºС и последующая термообработка. Плохо сваривающиеся: С > 0,55%. Весьма склонны к образованию трещин. Используются самые мягкие режимы сварки. Предварительный подогрев и сопутствующий подогрев до 300-500 ºС. Термическая обработка. 41. Дефекты при сварке. Контроль качества сварки  Для металлоконструкций применяют неразрушающие методики проверки качества, сохраняющие целостность соединений, проката, используемого для сварки. • Визуально-измерительный контроль(Для подобной проверки сварных конструкций не понадобятся специальные приборы или жидкости. Просто проводится тщательный осмотр диффузного слоя, околокромочной области) • Ультразвуковой метод. Ультразвуком выявляются инородные включения, внутренние раковины. Прибор проверяет способность металла проводить ультразвук. Когда волны достигают края дефекта, они отражаются, меняют направление. До регистратора уже не доходят. • Капиллярный контроль. Испытания соединения капиллярным методом основано на способности некоторых жидкостей проникать в самые мелкие микротрещины, незаметные глазу. Для контроля качества сварки требуются расходные материалы. Исследуемую область для лучшей визуализации покрывают краской или мелом. В жидкости добавляют хорошо видимые красящие пигменты. Выпускают индикаторные составы с люминесцентными свойствами. При попадании света на краску отраженный световой поток усиливается в несколько раз. • Проверка сварочных швов на проницаемость(пузырьковый метод контроля; пневмоиспытание; течеискание; гидроиспытание и другие.). Технологии проведения испытаний условно делят на пневматические и гидравлические. Из названия понятно, что в первом случае речь идет о воздушной проверке сварных швов, во втором – водяной. Контроль качества швов по проницаемости схож с капиллярной методикой, только жидкости или газовые смеси подаются под давлением. Пневматический контроль подразумевает применение сжатого газа или воздуха, который подается в исследуемую область. Снаружи шов покрывают мыльным раствором, образующим пленку. Если имеются несплошности, на поверхности появляются пузыри. Разновидности пневматического контроля: 1. Вакуумный метод. С одной стороны сварного соединения создается вакуум, с другой – наносится мыльный раствор. Причина появления – сквозные дефекты. 2. Когда контроль качества проводится при отрицательных температурах, вместо воды используют спиртовой раствор с низкой температурой замерзания. 3. Еще одна технология – метод погружения. Сварную деталь полностью погружают в мыльный раствор. Скопившийся в дефекте воздух выйдет наружу, образуя пузыри. 4. Можно заменить газ аммиаком. Швы предварительно оборачивают бумагой. Там, где нарушена герметичность, на бумаге проступят красные пятна. Гидравлический метод испытаний основан на способности воды или масла создавать давление. Деталь выдерживают в жидкости от 5 до 15 минут, чтобы заполнились все сквозные дефекты. После этого достают, зона около сварного соединения обстукивается молотком. По просачиванию жидкости определяют трещины. • Магнитная дефектоскопия. Магнитный метод основан на способности металлов намагничиваться под воздействием магнитного поля. Понятно, контроль сварных швов, основанный на эффекте электромагнетизма, не применяется для проверки соединений цветных металлов, алюминия, нержавеющих сплавов. Технология магнитных исследований: • С помощью специального прибора контролер создает в области сварного соединения постоянное магнитное поле. • Формируются силовые электромагнитные линии, под воздействием которых мелкие частицы металла способны двигаться, занимать фиксированное положение. • В качестве индикатора для исследований используют металлический порошок или мелкую ферримагнитную стружку. Измельченный металл размещают в околошовной области. • Если металл однородный, рисунок получается без искажений. Когда имеются раковины, трещины, шлаковые включения, положение электромагнитных линий искажается. Главный недостаток методики – трещину не определить, если она параллельна силовым линиям. • Радиационный контроль. При проверке сварных соединений радиационными волнами важно соблюдать правила техники безопасности. Радиографический или гаммаграфический метод по сути – это рентген шва. Прибор по конструкции подобен рентген-аппарату, поэтому меры предосторожности следует соблюдать неукоснительно. Описание методики: • прибор продуцирует гамма-излучение; • рентгеновские лучи проникают через металл, там, где имеются несплошности, отклоняются от первоначальной траектории; • заканчивая свой путь, гамма-лучи создают изображение на специальной пленке; • результат оценивается по изменению плотности потока лучей. 42. Сварочные материалы (классификация, разновидности, назначение, общие понятия) Сва́рочные материа́лы — материалы, используемые в процессе сварки изделий. Сварочные материалы должны обеспечить: получение наплавленного металла заданного химического состава и свойств; получение сварных беспористых швов, стойких к образованию трещин; стабильное горение дуги; экономичность сварки. К сварочным материалам относят широкий спектр разнообразных используемых при сварке материалов. Это сварочная проволока (стальная, алюминиевая, медная); наплавочная проволока; порошковая проволока; неплавящиеся (угольные, графитовые, вольфрамовые) и плавящиеся электроды; сварочные флюсы; защитные газы; прутки; ленты; порошки и др.  |