Материаловедение Методы исследования структуры металлов и сплавов

Скачать 4.45 Mb. Скачать 4.45 Mb.

|

|

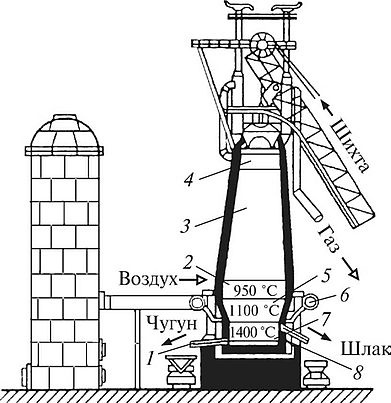

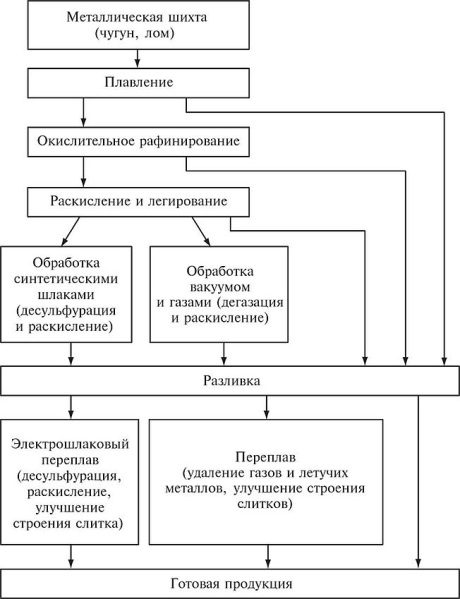

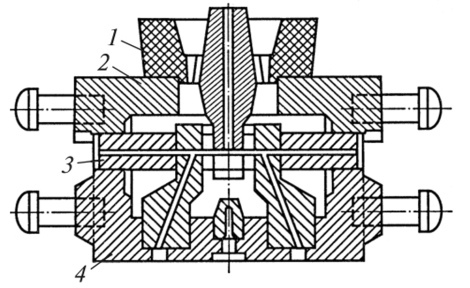

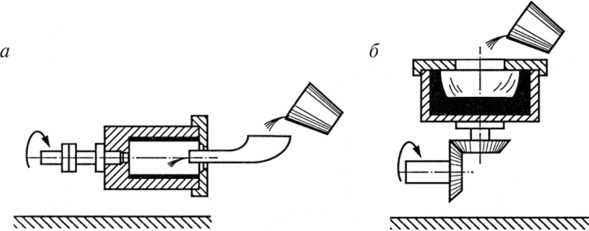

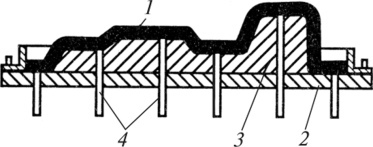

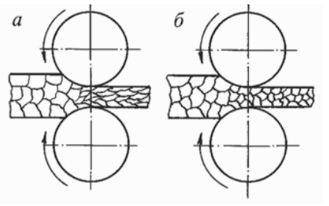

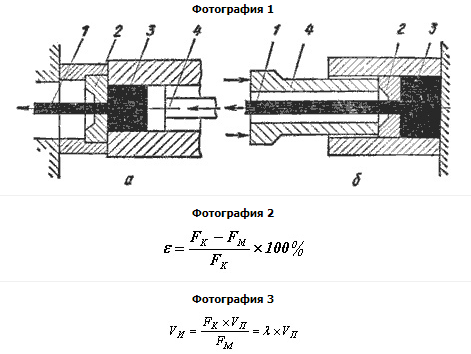

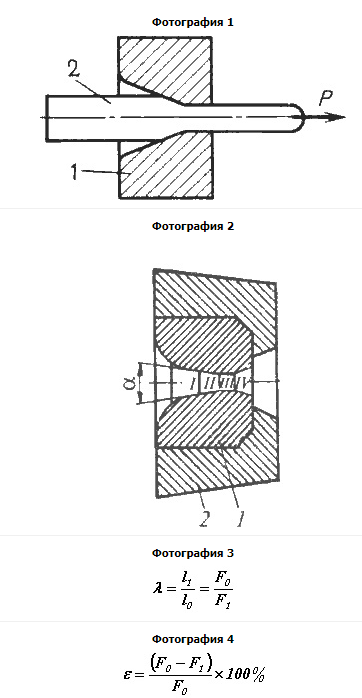

24. Поверхностная закалка. Ее особенности Поверхностная закалка является одним из способов увеличения твердости поверхностных слоев изделия, Целью поверхностной закалки является повышение твердости, износостойкости и предела выносливости стальных изделий. Это достигается нагревом на заданную глубину только поверхностного слоя, который при последующем охлаждении закаливается. Сердцевина изделия остается незакаленной, сохраняя достаточно высокие пластичность и вязкость, а следовательно, будет хорошо воспринимать динамические нагрузки. Закалка токами высокой частоты (ТВЧ). Закалка ТВЧ наиболее широко применяется в промышленности и представляет собой закалку с индукционным нагревом поверхностного слоя изделий (деталей, инструментов) токами высокой частоты. Индукционный нагрев происходит вследствие теплового действия тока, индуцируемого в изделии. В зависимости от конструкции и размеров деталей применяются одновременный, непрерывно-последовательный и последовательный способы нагрева. Одновременный способ применяется для закалки небольших деталей. Высота индуктора при этом должна быть не меньше длины (толщины) детали. Для получения одинаковой твердости по всей поверхности детали при нагреве и спрейерном охлаждении деталь должна непрерывно вращаться, так как в месте присоединения индуктора к токопроводящим шинам нагрев получается более слабым. Охлаждение, как правило, выполняется окунанием в охлаждающую среду. Непрерывно-последовательный способ используется для закалки длинномерных деталей. При этом индуктор неподвижен, а деталь, охватываемая индуктором, имеет поступательное (протягивается через индуктор) и вращательное движение. Охлаждение в этом случае осуществляется спрейером. Последовательный способ (поочередный) применяют в тех случаях, когда упрочнению подвергают лишь отдельные части детали (например, шейки вала под подшипники). 25. Цементация деталей и их последующая термообработка. Цементация – химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя атомами углерода при нагреве до температуры 900…950 ºС. Цементации подвергают стали с низким содержанием углерода (до 0,25%). Нагрев изделий осуществляют в среде, легко отдающей углерод. Подобрав режимы обработки, поверхностный слой насыщают углеродом до требуемой глубины. Степень цементации – среднее содержание углерода в поверхностном слое (обычно, не более 1,2%). Более высокое содержание углерода приводит к образованию значительных количеств цементита вторичного, сообщающего слою повышенную хрупкость. На практике применяют цементацию в твердом и газовом карбюризаторе (науглероживающей среде). Участки деталей, которые не подвергаются цементации, предварительно покрываются медью (электролитическим способом) или глиняной смесью. На поверхности изделия образуется слой заэвтектоидной стали, состоящий из перлита и цементита. По мере удаления от поверхности, содержание углерода снижается и следующая зона состоит только из перлита. Затем появляются зерна феррита, их количество, по мере удаления от поверхности увеличивается. И, наконец, структура становится отвечающей исходному составу. В результате цементации достигается только выгодное распределение углерода по сечению. Окончательно формирует свойства цементованной детали последующая термообработка. Все изделия подвергают закалке с низким отпуском. После закалки цементованное изделие приобретает высокую твердость и износостойкость, повышается предел контактной выносливости и предел выносливости при изгибе, при сохранении вязкой сердцевины. Комплекс термической обработки зависит от материала и назначения изделия. 26. Азотирование и нитроцементация. Режимы. Назначение Азотирование – химико-термическая обработка, при которой поверхностные слои насыщаются азотом. Впервые азотирование осуществил Чижевский И.П., промышленное применение – в двадцатые годы. При азотировании увеличиваются не только твердость и износостойкость, но также повышается коррозионная стойкость. Фазы, получающиеся в азотированном слое углеродистых сталей, не обеспечивают высокой твердость, и образующийся слой хрупкий. Для азотирования используют стали, содержащие алюминий, молибден, хром, титан. Нитриды этих элементов дисперсны и обладают высокой твердостью и термической устойчивостью. В зависимости от условий работы деталей различают азотирование: • для повышения поверхностной твердости и износостойкости; • для улучшения коррозионной стойкости (антикоррозионное азотирование). В первом случае процесс проводят при температуре 500…560 ºС в течение 24…90 часов, так как скорость азотирования составляет 0,01 мм/ч. Содержание азота в поверхностном слое составляет 10…12%, толщина слоя (h) – 0,3…0,6 мм. На поверхности получают твердость около 1000 HV. Охлаждение проводят вместе с печью в потоке аммиака. Антикоррозионное азотирование проводят и для легированных, и для углеродистых сталей. Температура проведения азотирования – 650…700 ºС, продолжительность процесса – 10 часов. На поверхности образуется слой ε-фазы толщиной 0,01…0,03 мм, который обладает высокой стойкостью против коррозии. (ε-фаза – твердый раствор на основе нитрида железа Fe3N, имеющий гексагональную решетку). Цианирование – химико-термическая обработка, при которой поверхность насыщается одновременно углеродом и азотом. Нитроцементация – газовое цианирование, осуществляется в газовых смесях из цементующего газа и диссоциированного аммиака. Состав газа температура процесса определяют соотношение углерода и азота в цианированном слое. Глубина слоя зависит от температуры и продолжительности выдержки. Высокотемпературная нитроцементация проводится при температуре 830…950 ºС, для машиностроительных деталей из углеродистых и малолегированных сталей при повышенном содержании аммиака. Завершающей термической обработкой является закалка с низким отпуском. Твердость достигает 56…62 HRC. Низкотемпературной нитроцементации подвергают инструмент из быстрорежущей стали после термической обработки (закалки и отпуска). Процесс проводят при температуре 530…570 ºС, в течение 1,5…3 часов. Образуется поверхностный слой толщиной 0,02…0,004 мм с твердостью 900…1200 HV. 27. Производство чугуна Производство чугуна Черная металлургия выпускает: • передельные чугуны — используются для переделки в сталь; • литейные чугуны — для изготовления фасонных чугунных отливок; • железорудные металлизированные окатыши — для выплавки стали; • ферросплавы (сплавы железа с марганцем, кремнием, титаном и др.) — для раскисления и легирования сталей; • стальные слитки — для производства стального проката; • стальные слитки — для изготовления крупных кованных деталей. Исходными материалами для получения чугуна являются железные руды, твердое топливо и флюсы, которые подвергаются металлургической переработке в доменных печах. Железные руды состоят из соединений, содержащих оксиды железа (Ге203, 2Ре203 • ЗН20, Ре304, РеС03), пустой породы, вредных примесей. К железным рудам относятся красный, бурый, магнитный и шпатовый железняки. Они содержат значительное количество соединений железа и сравнительно мало пустой породы, которая не вызывает больших осложнений при металлургической переработке железной руды, так как при плавке переходит в шлак и легко отделяется. В составе пустой породы в рудах встречаются каолин, кремнезем, доломит и магнезит. Вредными примесями являются сера, мышьяк и фосфор. Твердое топливо используется в доменных печах для расплавления железной руды. Как правило используют каменноугольный кокс (частично его заменяют природным газом, пылевидным углем, мазутом), который обеспечивает нагрев печи и восстановление окислов железа, кремния, марганца и др. Кокс получают из коксующегося каменного угля путем нагрева до температуры 900—1050 °С без доступа воздуха. При этом уголь не измельчается, а спекается в куски. Флюсы, например известняк (СаС03), вводят в доменную печь для того, чтобы снизить температуру плавления пустых пород и образовать жидко-текучие шлаки, куда переходят также вредные примеси руды и кокса. Добытую из недр земли железную руду перед загрузкой в печь подвергают предварительной обработке и обогащению. Предварительная обработка заключается в дроблении и сортировке руды. Обогащение применяется для повышения содержания железа и снижения вредных примесей в руде. Обогащение руды осуществляют различными способами. Чаще всего применяют магнитное, гравитационное и флотационное обогащения. При магнитном способе используют магнитные сепараторы, в которых создается магнитное поле и происходит отделение немагнитных частиц от магнитных, таких как, например, Ге304. Гравитационный способ обогащения основан на отделении примесей вследствие различной плотности и скорости падения минералов в водной или воздушной среде. При флотационном способе используется такой фактор, как различная смачиваемость поверхностей различных компонентов железных руд водой, в результате чего вода уносит легкие частицы пустой породы. Подготовленные к плавке железную руду, топливо и флюсы (все вместе называется шихтой) загружают в доменную печь (рис. 1.1) — вертикальную шахтную печь высотой до 35 м, производящую в сутки до 12 тыс. т чугуна. Печь устанавливается на бетонном фундаменте, на котором (в цилиндрическом кожухе) уложена кладка из огнеупорного кирпича, образующая лещадь. В нижней части печи — горне — имеются чугунные 1 и шлаковые летки, через которые выпускаются чугун и шлак, а также фурменные приборы, через которые осуществляется дутье (подача воздуха). Над горном расположены заплечики, соединенные с распаром самой широкой частью печи. Распар переходит в сужающуюся кверху шахту, которая заканчивается цилиндрическим колошником. Расстояние от уровня чугунной летки до верха колошника называется полезной высотой доменной печи. Доменная плавка заключается в раздельной загрузке в колошник шихты и ее нагревании вследствие горения кокса. Опускаясь вниз, шихта постепенно нагревается и поступает в горн в раскаленном состоянии, где, соединяясь с кислородом вдуваемого воздуха, интенсивно горит, выделяя углекислый газ. В результате в горне образуются чугун и шлак. Процессы, протекающие в доменной печи, сложны и многообразны. Восстановление железа из его оксидов протекает в несколько стадий: Ре203 -> Ре304 —> РеО -> Ре. Устройство доменной печи Рис. 1.1. Устройство доменной печи: 1 — лётка для чугуна; 2 — распар; 3 — шахта; 4 — колошник; 5 — заплечики; 6 — фурменные отверстия; 7 — горн; 8 — лещадь Горение топлива происходит с образованием оксида углерода СО, который является основным восстановителем железа. Часть руды восстанавливается с помощью водорода и твердого углерода. Восстановленное железо находится в твердом состоянии в виде пористой губчатой массы, которая, опускаясь вниз, поглощает углерод, превращаясь в чугун. Шлакообразование начинается при прохождении шихты через распар после окончания восстановления железа при температуре 1400—1500 °С. Образовавшийся шлак стекает в горн и располагается на поверхности чугуна. В доменных печах получают литейный (серый) чугун, передельный (белый) чугун и ферросплавы (ферросилиций, ферромарганец, феррохром и др.). Последние используют в качестве специальных присадок при производстве стали и выплавке чугуна. Кроме того, из доменных печей выходит шлак и колошниковый газ. Колошниковый (доменный) газ представляет собой продукт неполного сгорания углерода и в дальнейшем используется как топливо на металлургических заводах. Важнейшей характеристикой доменной печи является ее полезный объем. Основным технико-экономическим показателем доменной печи служит коэффициент использования полезного объема (КИПО), т. е. полезный объем печи, приходящийся на 1 т выплавляемого в сутки чугуна. Чем меньше значение КИПО, тем лучше работает печь.  28. Производство стали Производство стали Сталь содержит менее 2,14 % углерода, меньше, чем в чугуне, кремния, марганца, серы фосфора и других примесей. Сталь отличается высокой прочностью, вязкостью, пластичностью, легко поддается механической и термической обработке. Исходный материал для получения стали: передельный чугун, металлический лом (скрап), железорудные окатыши, ферросплавы. В качестве флюсов используют известняк, известь, боксит, плавиковый шпат, марганцевую руду, кварцевый песок. Сталь получается из чугуна путем удаления значительного количества углерода и примесей вследствие их окисления (выжигания). Особенно важно удалить вредные примеси серы и фосфора, которые придают стали хрупкость. В качестве окислителей используют кислород, воздух, окалину и железную РУДУ- Сталеплавильный процесс делится на три этапа: 1) окисление — удаление из чугуна избытка углерода, марганца, кремния и фосфора; 2) рафинирование — очистка стали от вредных примесей (серы и фосфора); 3) раскисление — восстановление железа из РеО. Технологическая схема сталеплавильного производства представлена на рис. 1.3. Сначала под действием кислорода образуется закись железа (РеО), которая, реагируя с кремнием, марганцем, фосфором, об- Технологическая схема сталеплавильного производства Рис. 1.3. Технологическая схема сталеплавильного производства разует переходящие в шлак продукты и удаляется с газами. Закись железа взаимодействует с углеродом, получаются железо и углекислый газ. В конце процесса плавки происходит раскисление, так как кислород, находящийся в стали, понижает ее механические свойства (повышается хрупкость). Поэтому в жидкий металл добавляют раскислители: ферросилиций, ферромарганец и алюминий. Процесс раскисления идет с выделением теплоты: 2РеО+ -» 2Ре + БЮз РеО+ Мп -» Ре + МпО ЗРеО+ 2А1 -> ЗРе + А1203 Используют такие сталеплавительные процессы, как конверторный, мартеновский, электросталеплавильный .  29. Технология непрерывной разливки стали . Непрерывная разливка стали Сущность способа непрерывной разливки заключается в том, что жидкую сталь непрерывно заливают в водоохлаждаемую изложницу без дна - кристаллизатор, из нижней части которого вытягивают затвердевший по периферии слиток с жидкой сердцевиной . Далее слиток движется через зону вторичного охлаждения, где полностью затвердевает, после чего его разрезают на заготовки определенной длины. Разливку ведут до израсходования металла в сталеразливочном ковше. До начала разливки в кристаллизатор вводят временное дно, называемое затравкой. Агрегаты для разливки стали этим методом называют машинами непрерывного литья заготовок (МНЛЗ) или установками непрерывной разливки ста-ли (УНРС). Существует несколько типов машин непрерывной разливки, из которых наиболее распространение получили вертикальные, криволинейные, горизонтальные. В зависимости от количества одновременно отливаемых слитков машины могут быть одноручьевыми, двухручьевыми и многоручьевыми. На машинах непрерывной разливки отливают заготовки квадратного сечения (блюмы), прямоугольного (слябы), круглого и полые круглые заготовки для производства труб. Главные преимущества непрерывной разливки стали перед разливкой в изложницы заключаются: в повышении выхода годного металла (вследствие отсутствия усадочной раковины в заготовках, полученных при непрерывной разливке); в отсутствии необходимости строительства и эксплуатации обжимных станов (блюмингов и слябингов); в снижении химической неоднородности металла; в уменьшении затрат ручного труда; в улучшении условий труда при разливке; в возможности автоматизации процесса разливки. 30. Изготовление отливок в песчаных формах Изготовление отливок в песчаных формах. Литьё в песчаные формы в настоящее время является универсальным и самым распространённым способом изготовления отливок. Этим способом изготовляют разнообразные по сложности отливки любых масс и размеров из сталей, чугунов и сплавов цветных металлов. Сущность литья в песчаные формы заключается в изготовлении отливок свободной заливкой расплавленного металла в разовую разъёмную и толстостенную литейную форму, изготовленную из формовочной смеси по многократно используемым модельным комплектам (деревянным или металлическим), с последующим затвердеванием залитого металла, охлаждением отливки в форме, извлечением её из формы с последующей отделкой. Для изготовления литейных форм используется модельный комплект, формовочные и стержневые смеси и другие материалы и оборудование. Модельный комплект – это совокупность технологической оснастки и приспособлений, необходимых для образования в форме полости, соответствующей контурам отливки. В модельный комплект включают модели, модельные плиты, стержневые ящики и другие приспособления . Формовочные материалы – это совокупность природных и искусственных материалов, используемых для приготовления формовочных и стержневых смесей. В качестве исходных материалов используют формовочные кварцевые пески и литейные формовочные глины. Глины обладают связующей способностью и термической устойчивостью, что позволяет получать отливки без пригара. Стержневая смесь – это многокомпонентная смесь формовочных материалов, соответствующая условиям технологического процесса изготовления литейных стержней. Стержни при заливке расплавленного металла значительные тепловые и механические воздействия по сравнению с формой, поэтому стержневые смеси должны отличаться более высокими огнеупорностью, малой газоотводной способностью, легко выбиваться из отливок и т.д. 31. Специальные способы литья (кокильное по выплавляемым моделям) Специальные способы литья по сравнению с литьем в песчано-глинистые формы имеют ряд преимуществ: повышают качество, чистоту поверхности и точность литья; улучшают структуру и свойства отливок; позволяют получить отливки с минимальными припусками на обработку. К специальным способам литья относятся литье в кокиль, центробежное литье, литье под давлением, литье в оболочковые формы, литье по выплавляемым моделям и др. 1)Литье в металлическую форму (кокиль) (рис. 13) осуществляют путем свободной заливки расплавленного металла в металлические формы, используемые многократно. При литье из легких сплавов применяют стальные и чугунные стержни, а в случае литья из стали, чугуна и медных сплавов — песчаные стержни. Кокиль с горизонтальной плоскостью разъема Рис. 13. Кокиль с горизонтальной плоскостью разъема: 1 — литниковая чаша; 2 — верхняя половина кокиля; 3 — стержень; 4 — нижняя половина кокиля Металлические формы (кокили) из чугуна или стали могут выдержать несколько тысяч заливок. Интенсивность охлаждения отливок в металлических формах в 3—5 раз выше, чем в песчаноглинистых. Перед заливкой кокили подогревают до 200—300 °С, а рабочие поверхности полости формы покрывают огнеупорными красками для замедления охлаждения отливок. Затем в полость кокиля из разливочного ковша через литниковую систему заливается расплавленный металл, который охлаждается и застывает. Кокиль раскрывают и из него удаляют отливку. Отливка имеет более точные размеры, мелкозернистую структуру, чистую поверхность и более высокие механические свойства по сравнению с отливкой, полученной литьем в песчано-глинистые смеси. К недостаткам кокильного литья относятся низкие газопроницаемость и податливость формы, высокая стоимость металлических форм и возможное отбеливание отливок из чугуна.  32. Специальные способы литья (Центробежное в оболочковые формы ) 1) Центробежное литье заключается в заливке жидкого металла во вращающуюся форму вокруг горизонтальной (рис. 14, а) или вертикальной оси (рис. 14, б). Формы, имеющие горизонтальную ось вращения, используются для получения отливок цилиндрической Схемы работы центробежной машины Рис. 14. Схемы работы центробежной машины формы в виде втулок и труб большой длины. В формах с вертикальной осью вращения получают отливки небольшой высоты — кольца, венцы зубчатых колес и др., так под действием гравитационной силы металл распределяется неровным слоем, отливка получается разностенной по высоте. Под действием центробежных сил жидкий металл отбрасывается к внутренним стенкам формы, где затвердевает. Образуется пустотелая отливка без применения стержня. Центробежные силы уплотняют металл, в результате улучшаются механические свойства. Недостатком этого способа литья является высокая стоимость литейных форм. Центробежное литье применяется главным образом при получении отливок, имеющих форму тел вращения.  32. 2) Литье в оболочковые формы заключается в заливке металла в оболочковые формы, изготовленные из кварцевого песка, смешанного с термореактивной смолой, с последующим спеканием. На подмодельную плиту 2 (рис. 16) устанавливается металлическая модель 3, нагретая до температуры 200—300 °С. Плита с моделью крепится к контейнеру, в который засыпана песчано-смоляная смесь. Затем контейнер поворачивается, и модель покрывается смесью. Смесь плавится, растекается по модели, затвердевает и образует оболочку 1 толщиной 6—8 мм. Схема получения оболочковой формы Рис. 16. Схема получения оболочковой формы Контейнер снова поворачивается, модель, покрытая оболочкой, снимается и выдерживается 1—3 мин в печи при температуре 300— 350 °С, в результате чего она приобретает необходимую прочность. Далее оболочка снимается с модели толкателями 4, точно так же изготавливается вторая оболочка. Обе оболочки собираются в одну оболочковую форму. Готовую оболочковую форму заливают металлом. Отливка, полученная в оболочковой форме, имеет более точные размеры и чистые поверхности, в ряде случаев исключается механическая обработка поверхностей отливок. Литье в оболочковые формы применяется для изготовления сложных и ответственных фасонных отливок.  33. Холодная и горячая обратка давлением. Влияние на структуру и свойства Влияние обработки давлением на структуру и свойства металла При обработке давлением металл деформируют в холодном или нагретом состояниях. Поэтому различают холодную и горячую деформацию металла. При холодной деформации зерна изменяют форму, вытягиваясь в направлении течения металла (рис. 3.1, а). Микроструктура металла становится полосчатой. Изменяются также механические, физические и химические свойства металла. С увеличением степени деформации увеличиваются прочность и твердость, снижаются пластичность и вязкость металла. Одновременно с этим у металла наблюдается увеличение электрического сопротивления, уменьшаются сопротивление коррозии, теплопроводность и т. п. Совокупность явлений, связанных с изменением механических и физикохимических свойств металла в процессе холодной пластической деформации, называется упрочнением {наклёпом). Увеличение прочностных свойств металла за счет наклёпа можно рассматривать, с одной стороны, как полезное явление (получаем в изделиях металл повышенной прочности и надежности), с другой - наклёп при холодной обработке давлением не позволяет осуществлять значительные деформации металла в связи с опасностью его разрушения. Приходится процесс холодной деформации металла прерывать и устранять наклёп. Схема изменения микроструктуры металла при прокатке Рис. 3.1. Схема изменения микроструктуры металла при прокатке: а - холодная деформация; б - горячая деформация Наклёп металла устраняют рекристаллизационным отжигом (нагрев до определенной температуры, выдержка и медленное охлаждение вместе с печью). При нагреве холоднодеформированного металла до определенной температуры в нем происходит зарождение, возникновение и рост новых равноосных зерен взамен деформированных. Это явление называется рекристаллизацией. Температура начала рекристаллизации зависит от температуры плавления металла: где а - коэффициент, зависящий от состава и структуры металла (для технически чистых металлов а = 0,3-0,4; для сплавов а = 0,5-0,6); Гпл - абсолютная температура плавления металла. В результате рекристаллизации холоднодеформированный металл восстанавливает свою первоначальную структуру и свойства. При этом полностью устраняется его упрочнение. После этого можно продолжить процесс дальнейшего деформирования металла в холодном состоянии. Таким образом, отрицательная роль наклёпа заключается в том, что при его проявлении усложняется технология изготовления изделий за счет введения дополнительных операций отжига металла. Горячей деформацией называют такую деформацию металла, при которой во всем объеме заготовки одновременно с наклёпом успевает произойти процесс рекристаллизации. В связи с этим температура нагрева заготовок при горячей деформации должна быть выше температуры рекристаллизации металла. Структура металла остается в этом случае равноосной, без следов упрочнения (рис. 3.1,6). Таким образом, в зависимости от степени протекания в деформированном металле процессов упрочнения и разупрочнения обработка давлением делится на холодную и горячую. При холодной обработке давлением происходит наклёп металла и отсутствуют рекристаллизационные процессы. Холодную обработку давлением проводят при температурах ниже температуры рекристаллизации. При горячей обработке давлением происходит наклёп, и одновременно протекающие рекристаллизационные процессы снимают этот наклёп, т. е. деформация металла происходит без его фактического упрочнения. Металл сохраняет высокую пластичность в процессе деформации. Горячую обработку давлением проводят при температурах выше температуры рекристаллизации. Холодная обработка металла давлением характеризуется более высокой точностью размеров и лучшим качеством поверхности изделий (нет нагрева), более высокими эксплуатационными свойствами деталей (за счет наклёпа), благоприятными условиями для механизации и автоматизации производственных процессов. Горячая обработка металла давлением характеризуется значительно меньшими усилиями деформации, высокой пластичностью деформируемого металла (за счет нагрева), отсутствием его упрочнения (за счет рекристаллизации). Поэтому горячую деформацию целесообразно применять при изготовлении крупных металлоизделий, при обработке труднодеформируемых, малопластичных металлов и сплавов, а также заготовок из литого металла (слитков). При горячей обработке давлением слитков разрушается дендритная крупнокристаллическая структура металла; частично завариваются поры и усадочные дефекты; в результате рекристаллизации металл получает мелкозернистое строение. Все это приводит к более высоким механическим свойствам деформированного металла.  34. Прессование и волочение. Схемы процессов и получаемая продукция 1)Прессование Прессование – вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого профиля. Это современный способ получения различных профильных заготовок: прутков диаметром 3…250 мм, труб диаметром 20…400 мм с толщиной стенки 1,5…15 мм, профилей сложного сечения сплошных и полых с площадью поперечного сечения до 500 см2. Впервые метод был научно обоснован академиком Курнаковым Н.С. в 1813 году и применялся главным образом для получения прутков и труб из оловянисто-свинцовых сплавов. В настоящее время в качестве исходной заготовки используют слитки или прокат из углеродистых и легированных сталей, а также из цветных металлов и сплавов на их основе (медь, алюминий, магний, титан, цинк, никель, цирконий, уран, торий). Технологический процесс прессования включает операции: · подготовка заготовки к прессованию (разрезка, предварительное обтачивание на станке, так как качество поверхности заготовки оказывает влияние на качество и точность профиля); · нагрев заготовки с последующей очисткой от окалины; · укладка заготовки в контейнер ; · непосредственно процесс прессования; · отделка изделия (отделение пресс-остатка, разрезка). Прессование производится на гидравлических прессах с вертикальным или горизонтальным расположением плунжера, мощностью до 10 000 т. Применяются две метода прессования: прямой и обратный (рис. 11.6.) При прямом прессовании движение пуансона пресса и истечение металла через отверстие матрицы происходят в одном направлении. При прямом прессовании требуется прикладывать значительно большее усилие, так как часть его затрачивается на преодоление трения при перемещении металла заготовки внутри контейнера. Пресс-остаток составляет 18…20 % от массы заготовки (в некоторых случаях – 30…40 %). Но процесс характеризуется более высоким качеством поверхности, схема прессования более простая. Рис. 11.6. Схема прессования прутка прямым (а) и обратным (б) методом 1 – готовый пруток; 2 – матрица; 3 – заготовка; 4 - пуансон При обратном прессовании заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а истечение металла из отверстия матрицы, которая крепится на конце полого пуансона, происходит в направлении, обратном движению пуансона с матрицей. Обратное прессование требует меньших усилий, пресс-остаток составляет 5…6 %. Однако меньшая деформация приводит к тому, что прессованный пруток сохраняет следы структуры литого металла. Конструктивная схема более сложная Процесс прессования характеризуется следующими основными параметрами: коэффициентом вытяжки, степенью деформации и скоростью истечения металла из очка матрицы. Коэффициент вытяжки определяют как отношение площади сечения контейнера к площади сечения всех отверстий матрицы . Степень деформации: Скорость истечения металла из очка матрицы пропорциональна коэффициенту вытяжки и определяется по формуле: где: – скорость прессования (скорость движения пуансона). При прессовании металл подвергается всестороннему неравномерному сжатию и имеет очень высокую пластичность. К основным преимуществам процесса относятся: · возможность обработки металлов, которые из-за низкой пластичности другими методами обработать невозможно; · возможность получения практически любого профиля поперечного сечения; · получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы; · высокая производительность, до 2…3 м/мин. Недостатки процесса : · повышенный расход металла на единицу изделия из-за потерь в виде пресс-остатка; · появление в некоторых случаях заметной неравномерности механических свойств по длине и поперечному сечению изделия; · высокая стоимость и низкая стойкость прессового инструмента; · высокая энергоемкость.  2) Волочение Сущность процесса волочения заключается в протягивании заготовок через сужающееся отверстие (фильеру) в инструменте, называемом волокой. Конфигурация отверстия определяет форму получаемого профиля. Схема волочения представлена на рис.11.7 Рис.11.7. Схема волочения Волочением получают проволоку диаметром 0,002…4 мм, прутки и профили фасонного сечения, тонкостенные трубы, в том числе и капиллярные. Волочение применяют также для калибровки сечения и повышения качества поверхности обрабатываемых изделий. Волочение чаще выполняют при комнатной температуре, когда пластическую деформацию сопровождает наклеп, это используют для повышения механических характеристик металла, например, предел прочности возрастает в 1,5…2 раза. Исходным материалом может быть горячекатаный пруток, сортовой прокат, проволока, трубы. Волочением обрабатывают стали различного химического состава, цветные металлы и сплавы, в том числе и драгоценные. Основной инструмент при волочении – волоки различной конструкции. Волока работает в сложных условиях: большое напряжение сочетается с износом при протягивании, поэтому их изготавливают из твердых сплавов. Для получения особо точных профилей волоки изготавливают из алмаза. Конструкция инструмента представлена на рис. 11.8. Рис.11.8. Общий вид волоки Волока 1 закрепляется в обойме 2. Волоки имеют сложную конфигурацию, ее составными частями являются: заборная часть I, включающая входной конус и смазочную часть; деформирующая часть II с углом в вершине (6…18 0 – для прутков, 10…24 0 – для труб); цилиндрический калибрующий поясок III длиной 0,4…1 мм; выходной конус IV. Технологический процесс волочения включает операции: · предварительный отжиг заготовок для получения мелкозернистой структуры металла и повышения его пластичности; · травление заготовок в подогретом растворе серной кислоты для удаления окалины с последующей промывкой, после удаления окалины на поверхность наносят подсмазочный слой путем омеднения, фосфотирования, известкования, к слою хорошо прилипает смазка и коэффициент трения значительно снижается; · волочение, заготовку последовательно протягивают через ряд постепенно уменьшающихся отверстий; · отжиг для устранения наклепа: после 70…85 % обжатия для стали и 99 % обжатия для цветных металлов ; · отделка готовой продукции (обрезка концов, правка, резка на мерные длины и др.) Технологический процесс волочения осуществляется на специальных волочильных станах. В зависимости от типа тянущего устройства различают станы: с прямолинейным движением протягиваемого металла (цепной, реечный); с наматыванием обрабатываемого металла на барабан (барабанный). Станы барабанного типа обычно применяются для получения проволоки. Число барабанов может доходить до двадцати. Скорость волочения достигает 50 м/с. Процесс волочения характеризуется параметрами: коэффициентом вытяжки и степенью деформации. Коэффициент вытяжки определяется отношением конечной и начальной длины или начальной и конечной площади поперечного сечения: Степень деформации определяется по формуле: Обычно за один проход коэффициент вытяжки не превышает 1,3, а степень деформации – 30 %. При необходимости получить большую величину деформации производят многократное волочение.  35. Ковка и штамповка металлов. Сущность процессов, способы, оборудование Ковкой называют обработку давлением, при которой исходную заготовку деформируют универсальным инструментом — бойками; при этом течение металла в стороны, перпендикулярно действующему усилию, не ограничивается. Ковка предназначена для придания заготовке формы, приближающейся к форме готовой детали. При ковке улучшаются механические свойства литого металла исходной заготовки. Заготовку куют между нижним (неподвижным) и верхним (подвижным) бойками молота или пресса. Контактирующие с заготовкой поверхности бойков и подкладных инструментов определяют направление деформации (течения) металла заготовки. На рис. 5.12 показаны некоторые подкладные инструменты. Основные операции ковки: • осадка; • протяжка; • пробивка; • прошивка; Инструмент, применяемый при машинной ковке: 1 — бойки; 2— обжимки; 3 — топоры; 4 — прошивки; 5 — раскатки Штамповка (штампование) — процесс пластической деформации материала с изменением формы и размеров тела. Чаще всего штамповке подвергаются металлы или пластмассы. Существуют два основных вида штамповки — листовая и объёмная. Листовая штамповка подразумевает в исходном виде тело, одно из измерений которого пренебрежимо мало по сравнению с двумя другими (лист до 6 мм). Примером листовой штамповки является процесс пробивания листового металла, в результате которого получают перфорированный металл (перфолист). В противном случае штамповка называется объёмной. Для процесса штамповки используются прессы — устройства, позволяющие деформировать материалы с помощью механического воздействия. По типу применяемой оснастки штамповку листовых материалов можно разделить на виды: штамповка в инструментальных штампах, штамповка эластичными средами, импульсная штамповка: магнитно-импульсная, гидро-импульсная, штамповка взрывом, валковая штамповка. |