Материаловедение Методы исследования структуры металлов и сплавов

Скачать 4.45 Mb. Скачать 4.45 Mb.

|

|

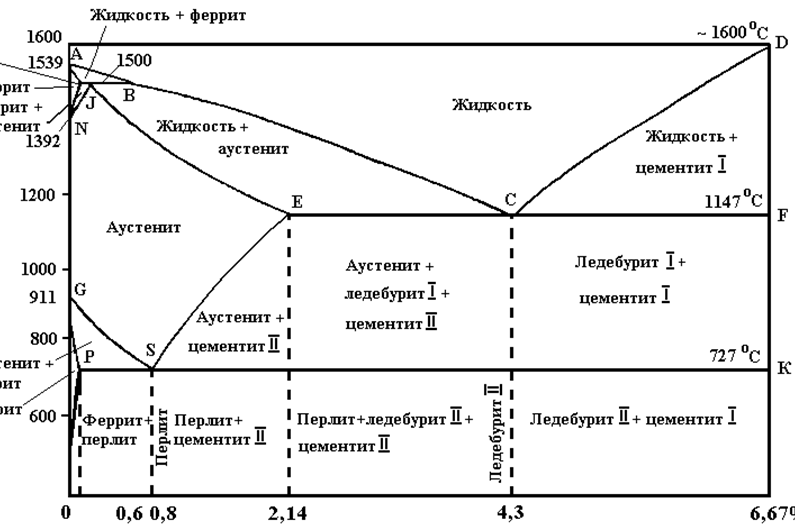

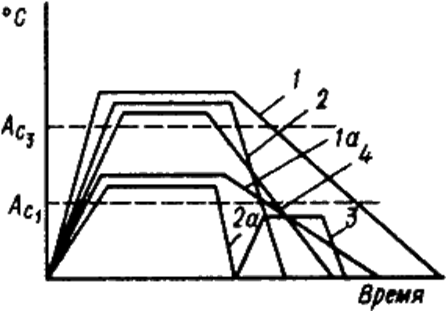

8. Правило отрезков, его применение для расчета фазового и структурного составов сплава. Правило отрезков или правило рычага применяется для определения количественного соотношения фаз, находящихся в равновесии при данной температуре. Согласно этому правилу для определения весового или объемного количества твердой фазы необходимо взять отношение длины отрезка, примыкающего к составу жидкой фазы, к длине всей каноды. Для определения количества жидкой фазы берется отношение длины отрезка, примыкающего к составу твердой фазы, к длине каноды. Правило отрезков применимо не только к кристаллизующимся сплавам, но вообще ко всем двухфазным сплавам независимо от их агрегатного состояния. Правило отрезков служит для определения: 1) фазового состава сплава в заданной точке диаграммы состояния; 2) химического состава фаз, имеющихся в сплаве; 3) весовой доли каждой фазы. С этой целью, сначала из заданной точки на диаграмме состояний необходимо провести отрезок горизонтали влево и вправо до пересечения с границами ближайших однофазных областей, а затем на этом отрезке необходимо определить все точки его пересечения и касания с однофазными областями 9. Диаграмма Fe-Fe3C. Основные данные о фазах и структурных составляющих.  Рис. 9.1. Диаграмма состояния железо - цементит В твердом состоянии железо может находиться в двух модификациях. Полиморфные превращения происходят при температурах 911 ºС и 1392 ºС. При температуре ниже 911 ºС существует Feα с объемно-центрированной кубической решеткой. В интервале температур 911…1392 ºС устойчивым является Feγ с гранецентрированной кубической решеткой. Выше 1392 ºС железо имеет объемно-центрированную кубическую решетку и называется Feδ или высокотемпературное Feα. Высокотемпературная модификация Feα не представляет собой новой аллотропической формы. Критическую температуру 911 ºС превращения Feα↔ Feγ обозначают точкой А3, а температуру 1392o С превращения Feα↔ Feγ – точкой А4. В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит. 1. Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы. 2. Феррит (Ф) Feα – твердый раствор внедрения углерода в α-железо. Феррит имеет переменную предельную растворимость углерода: минимальную – 0,006 % при комнатной температуре, максимальную – 0,02% при температуре 727 ºС ( точка P). Углерод располагается в дефектах решетки. При температуре выше 1392 ºС существует высокотемпературный феррит (δ) (Feδ), с предельной растворимостью углерода 0,1% при температуре 1499o С (точка Н) Свойства феррита близки к свойствам железа. Он мягок (твердость – 130 НВ, предел прочности – σв = 300 МПа) и пластичен (относительное удлинение – δ = 30%), магнитен до 768 ºС. 3. Аустенит (А) Feγ – твердый раствор внедрения углерода в γ-железо. Углерод занимает место в центре гранецентрированной кубической ячейки. Аустенит имеет переменную предельную растворимость углерода: минимальную – 0,8% при температуре 727 ºС (точка S), максимальную – 2,14 % при температуре 1147 ºС (точка Е). Аустенит имеет твердость 200…250 НВ, пластичен (относительное удлинение – δ = 40…50%), парамагнитен. При растворении в аустените других элементов могут изменяться свойства и температурные границы существования. 4. Цементит – химическое соединение железа с углеродом (карбид железа), содержит 6,67 % углерода. Цементит – соединение неустойчивое и при определенных условиях распадается с образованием свободного углерода в виде графита. Этот процесс имеет важное практическое значение при структурообразовании чугунов. В железоуглеродистых сплавах присутствуют фазы: цементит первичный (ЦI), цементит вторичный (ЦII), цементит третичный (ЦIII). Химические и физические свойства этих фаз одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений. 10. Последовательность расчетов НВ, σ и δ углеродистых сталей Расчеты производятся по формуле:  11.Классификация и маркировка углеродистых сталей. Их применение. С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного. Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладноломкости и снижает ударную вязкость. Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции. Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали. Маркировка сталей Принято буквенно-цифровое обозначение сталей Углеродистые стали обыкновенного качества (ГОСТ 380) Стали содержат повышенное количество серы и фосфора Маркируются Ст2кп., БСт3кп, ВСт3пс, ВСт4сп. Ст – индекс данной группы стали. Цифры от 0 до 6 – это условный номер марки стали. С увеличением номера марки возрастает прочность и снижается пластичность стали. По гарантиям при поставке существует три группы сталей: А, Б и В. Для сталей группы А при поставке гарантируются механические свойства, в обозначении индекс группы А не указывается. Для сталей группы Б гарантируется химический состав. Для сталей группы В при поставке гарантируются и механические свойства, и химический состав. Индексы кп, пс, сп указывают степень раскисленности стали: кп – кипящая, пс – полуспокойная, сп – спокойная. Качественные углеродистые стали Качественные стали поставляют с гарантированными механическими свойствами и химическим составом (группа В). Степень раскисленности, в основном, спокойная. Конструкционные качественные углеродистые стали. Маркируются двухзначным числом, указывающим среднее содержание углерода в сотых долях процента. Указывается степень раскисленности, если она отличается от спокойной. Сталь 08кп, сталь 10пс, сталь 45. Содержание углерода, соответственно, 0,08 %, 0,10 %, 0,45 %. Инструментальные качественные углеродистые стали маркируются буквой У (углеродистая инструментальная сталь) и числом, указывающим содержание углерода в десятых долях процента. Сталь У8, сталь У13. Содержание углерода, соответственно, 0,8 % и 1,3 % Инструментальные высококачественные углеродистые стали. Маркируются аналогично качественным инструментальным углеродистым сталям, только в конце марки ставят букву А, для обозначения высокого качества стали. Сталь У10А. 12.Белые и ковкие чугуны. Условия их получения. Применение. Белый чугун – углерод в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск; Углерод находится в виде цементита Fe3C. Высокая твёрдость, трудно обрабатывается резанием. Гл. свойство: высокая износостойкость. Чугун хрупкий. Редко применяется в машиностроении. Используется при изготовлении жерновов на мельнице, прокатные валки на прокатных станках, изгороди делают из этого чугуна. Если отливка небольшая (до 10 кг), то образуется белый чугун при быстром охлаждении. Получение: В доменных печах выплавляют белые чугуны трех типов: литейный коксовый, передельный коксовый и ферросплавы. Ковкий чугун - получают отжигом белого доэвтектического чугуна. Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы предотвратить графитизацию, чугуны должны иметь пониженное содержание углерода и кремния. Ковкие чугуны содержат: углерода – 2,4…3,0 %, кремния – 0,8…1,4 %, марганца – 0,3…1,0 %, фосфора – до 0,2 %, серы – до 0,1 %. Отливки выдерживаются в печи при температуре 950…1000 ºС в течении 15…20 часов. Происходит разложение цементита: Структура после выдержки состоит из аустенита и графита. При относительно быстром охлаждении (режим б, рис. 11.3) вторая стадия полностью устраняется, и получается перлитный ковкий чугун. Структура чугуна, отожженного по режиму в, состоит из перлита, феррита и графита отжига (получается феррито-перлитный ковкий чугун) По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным является ограничение толщины стенок для отливки и необходимость отжига. Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках. Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы. Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки. 13.Серые, модифицированные, высокопрочные чугуны. Условия получения. Применение. Серый чугун – весь углерод или большая часть находится в свободном состоянии в виде графита, а в связанном состоянии находится не более 0,8% углерода. Из-за большого количества графита его излом имеет серый цвет. Структура не оказывает влияние на пластичность, она остается чрезвычайно низкой. Но оказывает влияние на твердость. Механическая прочность в основном определяется количеством, формой и размерами включений графита. Мелкие, завихренной формы чешуйки графита меньше снижают прочность. Такая форма достигается путем модифицирования. В качестве модификаторов применяют алюминий, силикокальций, ферросилиций. Серый чугун широко применяется в машиностроении, так как легко обрабатывается и обладает хорошими свойствами. В зависимости от прочности серый чугун подразделяют на 10 марок (ГОСТ 1412). Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию. Серые чугуны содержат углерода – 3,2…3,5%; кремния – 1,9…2,5%; марганца – 0,5…0,8%; фосфора – 0,1…0,3%; серы – менее 0,12%. Структура металлической основы зависит от количества углерода и кремния. С увеличением содержания углерода и кремния увеличивается степень графитизации и склонность к образованию ферритной структуры металлической основы. Это ведет к разупрочнению чугуна без повышения пластичности. Лучшими прочностными свойствами и износостойкостью обладают перлитные серые чугуны. Высокопрочные чугуны с шаровидным графитом Высокопрочные чугуны (ГОСТ 7293) могут иметь ферритную (ВЧ 35), феррито-перлитную (ВЧ45) и перлитную (ВЧ 80) металлическую основу. Получают эти чугуны из серых, в результате модифицирования магнием или церием (добавляется 0,03…0,07% от массы отливки). По сравнению с серыми чугунами, механические свойства повышаются, это вызвано отсутствием неравномерности в распределении напряжений из-за шаровидной формы графита. Чугуны с перлитной металлической основой имеют высокие показатели прочности при меньшем значении пластичности. Соотношение пластичности и прочности ферритных чугунов – обратное. Высокопрочные чугуны содержат: углерода – 3,2…3,8 %, кремния – 1,9…2,6%, марганца – 0,6…0,8%, фосфора – до 0,12%, серы – до 0,3%. Эти чугуны обладают высокой жидкотекучестью, линейная усадка – около 1%. Литейные напряжения в отливках несколько выше, чем для серого чугуна. Из-за высокого модуля упругости достаточно высокая обрабатываемость резанием. Обладают удовлетворительной свариваемостью. Из высокопрочного чугуна изготовляют тонкостенные отливки (поршневые кольца), шаботы ковочных молотов, станины и рамы прессов и прокатных станов, изложницы, резцедержатели, планшайбы. 14.Основные виды термической обработки. Положение их температурных интервалов на диаграмме Fe-Fe3C. Термическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, выполняемых в определенной последовательности при определенных режимах, с целью изменения внутреннего строения сплава и получения нужных свойств  Рис.12.1. Графики различных видов термообработки: отжига (1, 1а), закалки (2, 2а), отпуска (3), нормализации (4) Различают следующие виды термической обработки: 1. Отжиг 1 рода – возможен для любых металлов и сплавов. Его проведение не обусловлено фазовыми превращениями в твердом состоянии. Нагрев, при отжиге первого рода, повышая подвижность атомов, частично или полностью устраняет химическую неоднородность, уменьшает внутренние напряжения. Основное значение имеет температура нагрева и время выдержки. Характерным является медленное охлаждение Разновидностями отжига первого рода являются: • диффузионный; • рекристаллизационный; • отжиг для снятия напряжений после ковки, сварки, литья. 2. Отжиг II рода – отжиг металлов и сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении. Проводится для сплавов, в которых имеются полиморфные или эвтектоидные превращения, а также переменная растворимость компонентов в твердом состоянии. Проводят отжиг второго рода с целью получения более равновесной структуры и подготовки ее к дальнейшей обработке. В результате отжига измельчается зерно, повышаются пластичность и вязкость, снижаются прочность и твердость, улучшается обрабатываемость резанием. Характеризуется нагревом до температур выше критических и очень медленным охлаждением, как правило, вместе с печью(рис. 12.1 (1, 1а)). 3. Закалка – проводится для сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении, с целью повышение твердости и прочности путем образования неравновесных структур (сорбит, троостит, мартенсит). Характеризуется нагревом до температур выше критических и высокими скоростями охлаждения (рис. 12.1 (2, 2а)). 4. Отпуск – проводится с целью снятия внутренних напряжений, снижения твердости и увеличения пластичности и вязкости закаленных сталей. Характеризуется нагревом до температуры ниже критической А (рис. 12.1 (3)). Скорость охлаждения роли не играет. Происходят превращения, уменьшающие степень неравновесности структуры закаленной стали. Термическую обработку подразделяют на предварительную и окончательную. Предварительная – применяется для подготовки структуры и свойств материала для последующих технологических операций (для обработки давлением, улучшения обрабатываемости резанием). Окончательная – формирует свойство готового изделия. 15.Отжиг стали, разновидности, применение. Отжиг, снижая твердость и повышая пластичность и вязкость за счет получения равновесной мелкозернистой структуры, позволяет: • улучшить обрабатываемость заготовок давлением и резанием; • исправить структуру сварных швов, перегретой при обработке давлением и литье стали; • подготовить структуру к последующей термической обработке. Характерно медленное охлаждение со скоростью 30…100 ºС/ч. Отжиг первого рода. 1. Диффузионный (гомогенизирующий) отжиг. Применяется для устранения ликвации, выравнивания химического состава сплава. В его основе – диффузия. В результате нагрева выравнивается состав, растворяются избыточные карбиды. Применяется, в основном, для легированных сталей. Температура нагрева зависит от температуры плавления, ТН = 0,8 Тпл. Продолжительность выдержки: τ = 8…20 часов. 2. Рекристаллизационный отжиг проводится для снятия напряжений после холодной пластической деформации. Температура нагрева связана с температурой плавления: ТН = 0,4 Тпл. Продолжительность зависит от габаритов изделия. 3. Отжиг для снятия напряжений после горячей обработки (литья, сварки, обработки резанием, когда требуется высокая точность размеров). Температура нагрева выбирается в зависимости от назначения, находится в широком диапазоне: ТН = 160……700 ºС. Продолжительность зависит от габаритов изделия. Отжиг второго рода предназначен для изменения фазового состава. Температура нагрева и время выдержки обеспечивают нужные структурные превращения. Скорость охлаждения должна быть такой, чтобы успели произойти обратные диффузионные фазовые превращения. Является подготовительной операцией, которой подвергают отливки, поковки, прокат. Отжиг снижает твердость и прочность, улучшает обрабатываемость резанием средне- и высокоуглеродистых сталей. Измельчая зерно, снижая внутренние напряжения и уменьшая структурную неоднородность способствует повышению пластичности и вязкости. В зависимости от температуры нагрева различают отжиг: 1. полный, с температурой нагрева на 30…50 ºС выше критической температуры А3 Проводится для доэвтектоидных сталей для исправления структуры. При такой температуре нагрева аустенит получается мелкозернистый, и после охлаждения сталь имеет также мелкозернистую структуру. 2. неполный, с температурой нагрева на 30…50 ºС выше критической температуры А1 Применяется для заэвтектоидных сталей. При таком нагреве в структуре сохраняется цементит вторичный, в результате отжига перлит приобретает сферическую форму (сфероидизация). Иногда неполный отжиг применяют для доэвтектоидных сталей, если не требуется исправление структуры (сталь мелкозернистая), а необходимо только понизить твердость для улучшения обрабатываемости резанием. 3. циклический или маятниковый отжиг применяют, если после проведения неполного отжига перлит остается пластинчатым. В этом случае после нагрева выше температуры А1 следует охлаждение до 680 ºС, затем снова нагрев до температуры 750…760 ºС и охлаждение. В результате получают зернистый перлит. 4. изотермический отжиг – после нагрева до требуемой температуры, изделие быстро охлаждают до температуры на 50…100 ºС ниже критической температуры А1 и выдерживают до полного превращения аустенита в перлит, затем охлаждают на спокойном воздухе (рис. 13.5). Температура изотермической выдержки близка к температуре минимальной устойчивости аустенита. |