|

|

Материаловедение Методы исследования структуры металлов и сплавов

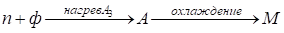

16.Нормализация – разновидность отжига.

Термическая обработка, при которой изделие нагревают до аустенитного состояния, на 30…50 ºС выше А3 или Аст с последующим охлаждением на воздухе.

или

В результате нормализации получают более тонкое строение эвтектоида (тонкий перлит или сорбит), уменьшаются внутренние напряжения, устраняются пороки, полученные в процессе предшествующей обработки. Твердость и прочность несколько выше чем после отжига.

В заэвтектоидных сталях нормализация устраняет грубую сетку вторичного цементита.

Нормализацию чаще применяют как промежуточную операцию, улучшающую структуру. Иногда проводят как окончательную обработку, например, при изготовлении сортового проката.

Для низкоуглеродистых сталей нормализацию применяют вместо отжига.

Для среднеуглеродистых сталей нормализацию или нормализацию с высоким отпуском применяют вместо закалки с высоким отпуском. В этом случае механические свойства несколько ниже, но изделие подвергается меньшей деформации, исключаются трещины

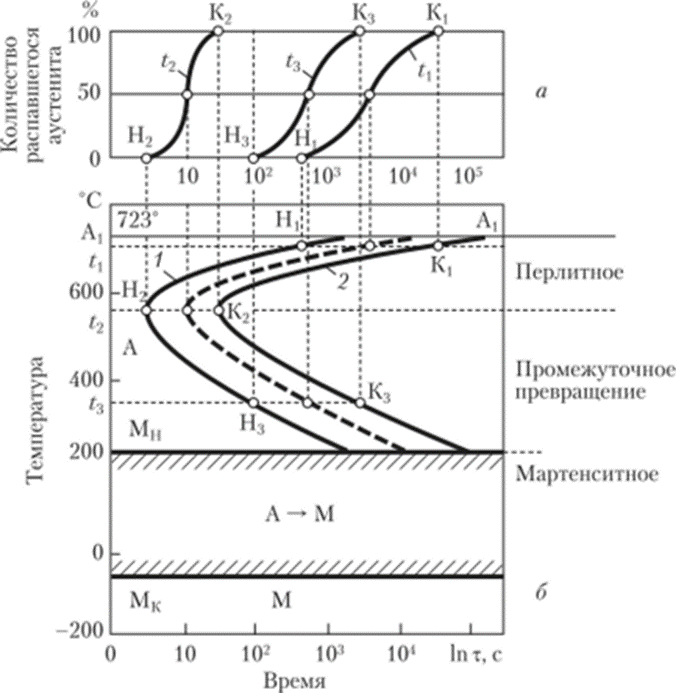

17.Диаграмма изотермических превращений переохлажденного аустенита эвтектоидной стали.

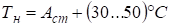

Переохлаждение стали со структурой после аустенизации ниже точки А| приводит аустенит в метастабильное состояние. Кинетика диффузионного превращения такого аустенита в феррито-цементитную смесь описывается диаграммой изотермического распада переохлажденного аустенита, которая экспериментально строится в координатах температура — время следующим образом. Образцы стали со структурой стабильного аустенита (нагреты до температур выше критических точек) помещают в среду с температурой ниже А, (700°, 600°, 500°, 400° и т.д.) и фиксируют процесс полного распада аустенита по изменению, например, магнитных характеристик образца. По результатам строят кинетическую кривую распада при заданной температуре в координатах количество превращенного аустенита (%) — время. Время начала превращения (точки Ht, Н2, Н3...) и конца превращения (точки К1( К2, К3...) отнесены к соответствующим температурам превращения (tb t2, t3...). Одноименные точки начала превращения (кривая 1) и конца превращения (кривая 2) соединены между собой. Область левее кривой 1 — область неустойчивого (переохлажденного аустенита), правее — продуктов его распада. Такие диаграммы называются еще С-образными.

Рис. 8.4. Построение диаграммы изотермического превращения переохлажденного аустенита для стали с 0,8% С: а — кинетические кривые; б — диаграммы изотермического превращения аустенита

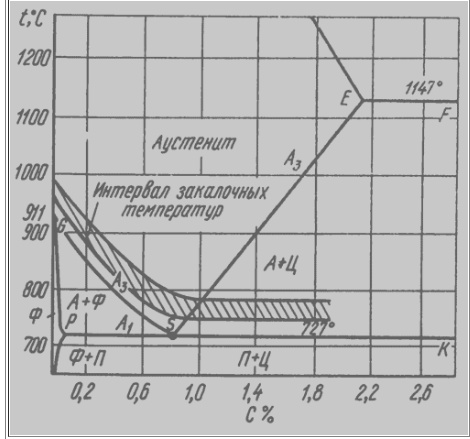

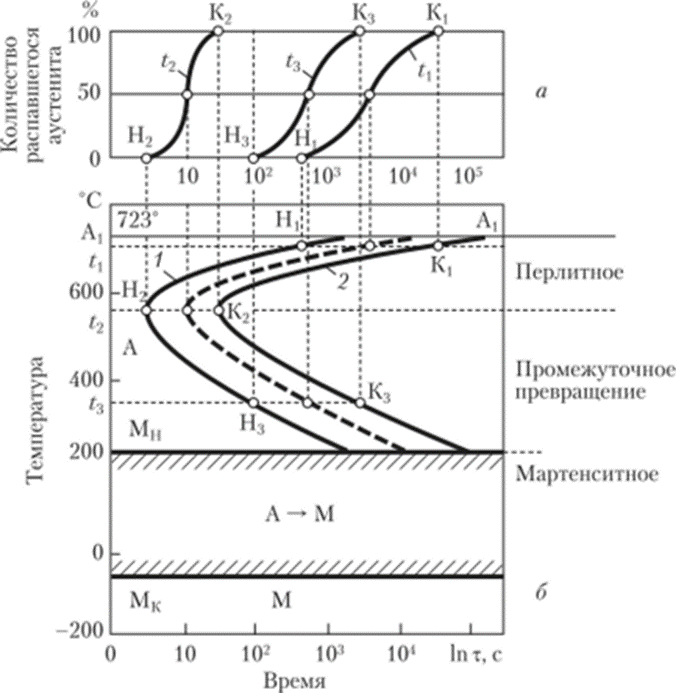

18.Выбор температуры нагрева под закалку доэвтектоидной и заэвтектоидной стали

Температура закалки для сталей большинства марок определяется положением критических точек А1 и А3.

Для углеродистых сталей температуру закалки можно определить по диаграмме железо - углерод .Обычно для доэвтектоидной стали она должна быть на 30 - 50 °С выше Ас3 а для заэвтектоидной стали - на 30 - 50 °С выше Ас1.

Рис. 228. Интервал закалочных температур углеродистой стали

При закалке доэвтектоидной стали с температуры выше Ас1 но ниже Ас3 в структуре наряду с мартенситом сохраняется часть феррита,который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Такая закалка называется неполной.

а - доэвтектоидная сталь, неполная закалка - нагрев выше Ас1, но ниже Ac3, мартенсит - феррит; б - зазвтектоидная сталь, правильная закалка - нагрев выше Ас1 и ниже Ас3 мартенсит + цементит, × 500

Для заэвтектоидных сталей оптимальная температура закалки лежит в интервале между Ас1 и Ас3 и теоретически является неполной.

Наличие в структуре закаленной стали избыточного цементита полезно во многих отношениях. Например, включения избыточного цементита повышают износоустойчивость стали. Нагрев же выше Ас3 опасен и не нужен, так как он не повышает твердости, наоборот твердость даже несколько падает вследствие растворения избыточного цементита и увеличения остаточного аустенита; при таком нагреве растет зерно аустенита, увеличивается возможность возникновения больших закалочных напряжений, интенсивнее обезуглероживается сталь с поверхности и т.д. Таким образом, оптимальной является закалка доэвтектоидной стали от температуры на 30 - 50 °С выше Ac3, а для заэвтектоидной стали на 30 - 50° выше Ас1.

Повышение температуры закалки выше этих температур и вызванный этим рост зерна аустенита обнаруживаются в первую очередь в получении более грубой и крупноигольчатой структуры мартенсита, или грубого крупнокристаллического излома. Следствием такого строения является низкая вязкость. При укрупнении зерна параметр К1с

19.Закалка её разновидности. Закаливаемость. Прокаливаемость.

Конструкционные стали подвергают закалке и отпуску для повышения прочности и твердости, получения высокой пластичности, вязкости и высокой износостойкости, а инструментальные – для повышения твердости и износостойкости.

Основными параметрами являются температура нагрева и скорость охлаждения. Продолжительность нагрева зависит от нагревательного устройства, по опытным данным на 1 мм сечения затрачивается: в электрической печи – 1,5…2 мин.; в пламенной печи – 1 мин.; в соляной ванне – 0,5 мин.; в свинцовой ванне – 0,1…0,15 мин.

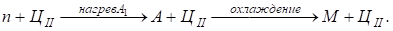

По температуре нагрева различают виды закалки:

– полная, с температурой нагрева на 30…50 ºС выше критической температуры А3

Применяют ее для доэвтектоидных сталей.

Изменения структуры стали при нагреве и охлаждении происходят по схеме:

– неполная с температурой нагрева на 30…50 ºС выше критической температуры А1

Применяется для заэвтектоидных сталей. Неполная закалка доэвтектоидных сталей недопустима, так как в структуре остается мягкий феррит.

Изменения структуры стали при нагреве и охлаждении происходят по схеме:

После охлаждения в структуре остается вторичный цементит, который повышает твердость и износостойкость режущего инструмента.

После полной закалки заэвтектоидных сталей получают дефектную структуру грубоигольчатого мартенсита.

В зависимости от формы изделия, марки стали и нужного комплекса свойств применяют различные способы охлаждения

1. Закалка в одном охладителе (V1).

Нагретую до нужной температуры деталь переносят в охладитель и полностью охлаждают.

2. Закалка в двух средах или прерывистая (V2).

Нагретое изделие предварительно охлаждают в более резком охладителе (вода) до температуры

3000C и затем переносят в более мягкий охладитель (масло).

Прерывистая закалка обеспечивает максимальное приближение к оптимальному режиму охлаждения.

Применяется в основном для закалки инструментов.

3. Ступенчатая закалка (V3).

Нагретое до требуемой температуры изделие помещают в охлаждающую среду, температура которой на 30 – 50 ºС выше точки МН и выдерживают в течении времени, необходимого для выравнивания температуры по всему сечению. Время изотермической выдержки не превышает периода устойчивости аустенита при заданной температуре.

Способ используется для мелких и средних изделий.

4. Изотермическая закалка (V4).

Отличается от ступенчатой закалки продолжительностью выдержки при температуре выше МН, в области промежуточного превращения. Изотермическая выдержка обеспечивает полное превращение переохлажденного аустенита в бейнит.

Применяются для легированных сталей.

5. Закалка с самоотпуском.

Нагретые изделия помещают в охлаждающую среду и выдерживают до неполного охлаждения. После извлечения изделия, его поверхностные слои повторно нагреваются за счет внутренней теплоты до требуемой температуры, то есть осуществляется самоотпуск. Применяется для изделий, которые должны сочетать высокую твердость на поверхности и высокую вязкость в сердцевине (инструменты ударного действия: молотки, зубила).

При выборе охлаждающей среды необходимо учитывать закаливаемость и прокаливаемость стали.

Закаливаемость – способность стали приобретать высокую твердость при закалке.

Закаливаемость определяется содержанием углерода. Стали с содержанием углерода менее 0,20 % не закаливаются.

Прокаливаемость – способность получать закаленный слой с мартенситной и троосто-мартенситной структурой, обладающей высокой твердостью, на определенную глубину.

За глубину закаленной зоны принимают расстояние от поверхности до середины слоя, где в структуре одинаковые объемы мартенсита и троостита.

Чем меньше критическая скорость закалки, тем выше прокаливаемость. Укрупнение зерен повышает прокаливаемость.

Если скорость охлаждения в сердцевине изделия превышает критическую то сталь имеет сквозную прокаливаемость.

Нерастворимые частицы и неоднородность аустенита уменьшают прокаливаемость.

Характеристикой прокаливаемости является критический диаметр.

Критический диаметр – максимальное сечение, прокаливающееся в данном охладителе на глубину, равную радиусу изделия.

Прокаливаемость возрастает при введении легирующих компонентов, повышении температуры и длительности нагрева.

20.Термообработка деталей после закалки: обработка холодом, отпуск.

Охлаждение при закалке.

Для получения требуемой структуры изделия охлаждают с различной скоростью, которая в большой степени определяется охлаждающей средой, формой изделия и теплопроводностью стали.

Режим охлаждения должен исключить возникновение больших закалочных напряжений. При высоких скоростях охлаждения при закалке возникают внутренние напряжения, которые могут привести к короблению и растрескиванию.

Внутренние напряжения, уравновешиваемые в пределах макроскопических частей тела, называются напряжениями I рода. Они ответственны за искажение формы (коробление) и образование трещин при термообработке. Причинами возникновения напряжений являются:

• различие температуры по сечению изделия при охлаждении;

• разновременное протекание фазовых превращений в разных участках изделия.

Для предупреждения образования трещин необходимо избегать растягивающих напряжений в поверхностных слоях изделия.

Режим охлаждения должен также обеспечить необходимую глубину закаленного слоя.

Оптимальный режим охлаждения: максимальная скорость охлаждения в интервале температур А1 – MН, для предотвращения распада переохлажденного аустенита в области перлитного превращения, и минимальная скорость охлаждения в интервале температур мартенситного превращения MН – MК, с целью снижения остаточных напряжений и возможности образования трещин. Очень медленное охлаждение может привести к частичному отпуску мартенсита и увеличению количества аустенита остаточного, а, следовательно, к снижению твердости.

В качестве охлаждающих сред при закалке используют воду при различных температурах, технические масла, растворы солей и щелочей, расплавленные металлы.

Увеличения охлаждающей способности достигают при использовании струйного или душевого охлаждения, например, при поверхностной закалке.

Отпуск является окончательной термической обработкой.

Целью отпуска является повышение вязкости и пластичности, снижение твердости и уменьшение внутренних напряжений закаленных сталей.

С повышением температуры нагрева прочность обычно снижается, а пластичность и вязкость растут. Температуру отпуска выбирают, исходя из требуемой прочности конкретной детали.

Различают три вида отпуска:

1. Низкий отпуск с температурой нагрева Тн = 150…300 ºС.

В результате его проведения частично снимаются закалочные напряжения. Получают структуру – мартенсит отпуска.

Проводят для инструментальных сталей; после закалки токами высокой частоты; после цементации.

2. Средний отпуск с температурой нагрева Тн = 300…450 ºС.

Получают структуру – троостит отпуска, сочетающую высокую твердость 40…45HRC c хорошей упругостью и вязкостью.

Используется для изделий типа пружин, рессор.

3. Высокий отпуск с температурой нагрева Тн = 450…650 ºС.

Получают структуру, сочетающую достаточно высокую твердость и повышенную ударную вязкость (оптимальное сочетание свойств) – сорбит отпуска.

Используется для деталей машин, испытывающих ударные нагрузки.

Комплекс термической обработки, включающий закалку и высокий отпуск, называется улучшением.

21.Влияние легирующих элементов на структуру и свойства стали.

Основным легирующим элементом является хром (0,8…1,2)%. Он повышает прокаливаемость, способствует получению высокой и равномерной твердости стали.

Дополнительные легирующие элементы.

Бор – 0,003%. Увеличивает прокаливаемость, а также повышает порог хладноломкости.

Марганец – увеличивает прокаливаемость, однако содействует росту зерна, и повышает порог хладноломкости.

Титан (

0,1%) вводят для измельчения зерна в хромомарганцевой стали.

Введение молибдена (0,15…0,46%) в хромистые стали увеличивает прокаливаемость, снижает порог хладноломкости. Молибден увеличивает статическую, динамическую и усталостную прочность стали, устраняет склонность к внутреннему окислению. Кроме того, молибден снижает склонность к отпускной хрупкости сталей, содержащих никель.

Ванадий в количестве (0,1…0,3)% в хромистых сталях измельчает зерно и повышает прочность и вязкость.

Введение в хромистые стали никеля значительно повышает прочность и прокаливаемость, понижает порог хладноломкости, но при этом повышает склонность к отпускной хрупкости (этот недостаток компенсируется введением в сталь молибдена).

Значительное количество никеля можно заменить медью, это не приводит к снижению вязкости.

При легировании хромомарганцевых сталей кремнием получают стали – хромансиль (20ХГС, 30ХГСА). Стали обладают хорошим сочетанием прочности и вязкости, хорошо свариваются, штампуются и обрабатываются резанием.

Добавка свинца, кальция – улучшает обрабатываемость резанием

22. Машиностроительные легированные стали и их обозначение

Легированная сталь — это сталь, содержащая специальные легирующие добавки, которые позволяют в значительной степени менять ряд ее механических и физических свойств. В данной статье мы разберемся, что из себя представляет классификация легированных сталей, а также рассмотрим их маркировку.

Классификация легированных сталей

По содержанию в составе стали углерода идет разделение на:

низкоуглеродистые стали (до 0,25% углерода);

среднеуглеродистые стали (до 0,25% до 0,65% углерода);

высокоуглеродистые стали (более 0,65% углерода).

В зависимости от общего количества в их составе легирующих элементов, которые содержит легированная сталь, она может принадлежать к одной из трех категорий:

низколегированная (не более 2,5%);

среднелегированная (не более 10%);

высоколегированная (от 10% до 50%).

Свойства, которыми обладают легированные стали, определяет и их внутренняя структура. Поэтому признаку классификация легированных сталей подразумевает разделение на следующие классы:

доэвтектоидные — в составе присутствует избыточный феррит;

эвтектоидные — сталь имеет перлитную структуру;

заэвтектоидные — в их структуре присутствует вторичные карбиды;

ледебуритные — в структуре присутствует первичные карбиды.

По своему практическому применению легированные конструкционные стали могут быть: конструкционные (подразделяются на машиностроительные или строительные), инструментальные, а также стали с особыми свойствами.

Легирующие элементы обозначают следующими буквами русского алфавита: X — хром, Н — никель, В — вольфрам, М — молибден, Ф — ванадий, Т — титан, Ю -алюминий, Д—медь, Г — марганец, С — кремний, К — кобальт, Ц — цирконий, Р — бор, Б — ниобий. Буква А в середине марки стали показывает содержание азота, а в конце — сталь высококачественная. Для конструкционных марок стали первые две цифры показывают содержание углерода в сотых долях процента.

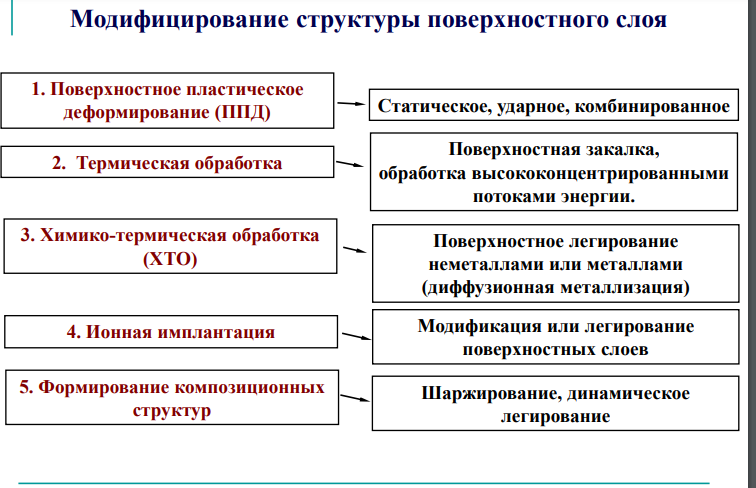

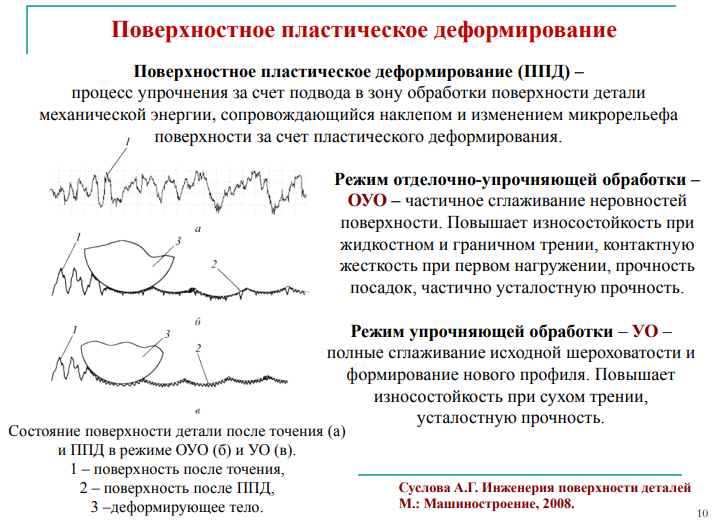

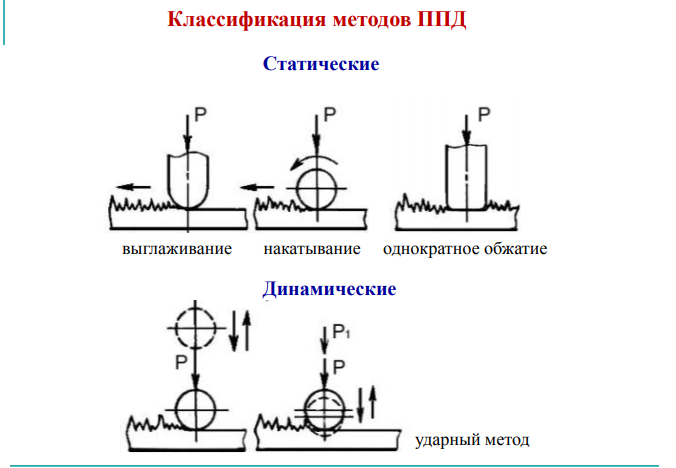

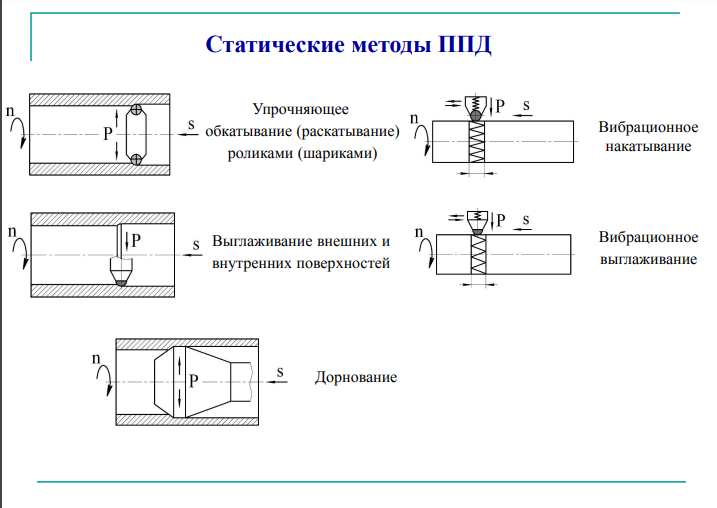

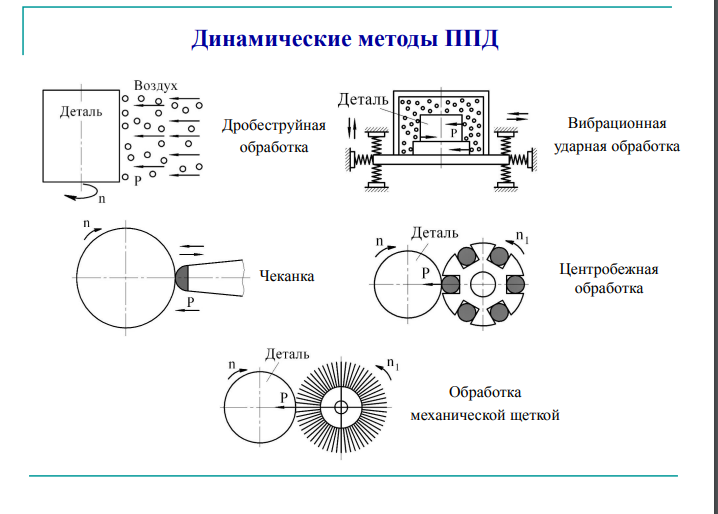

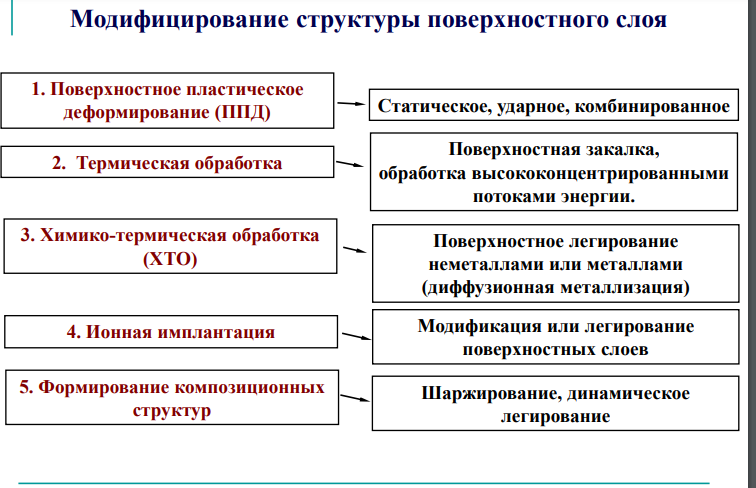

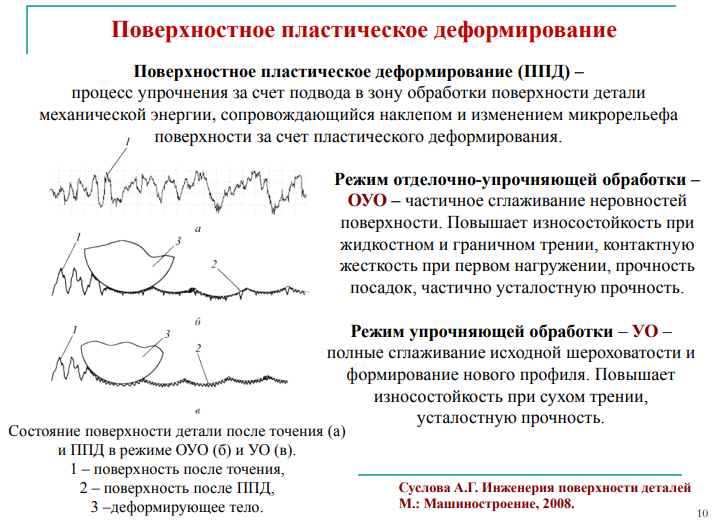

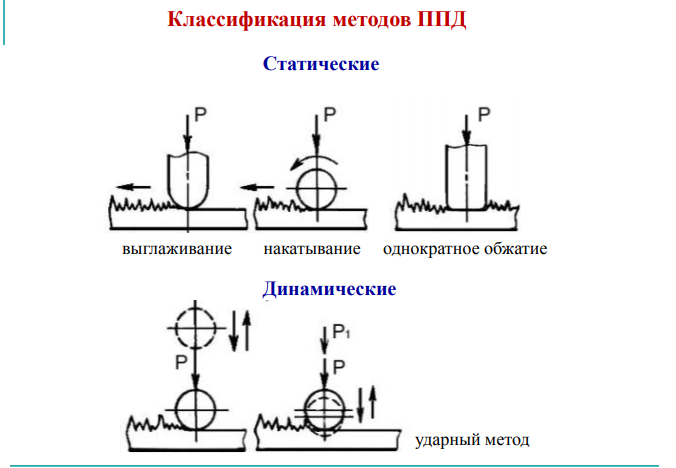

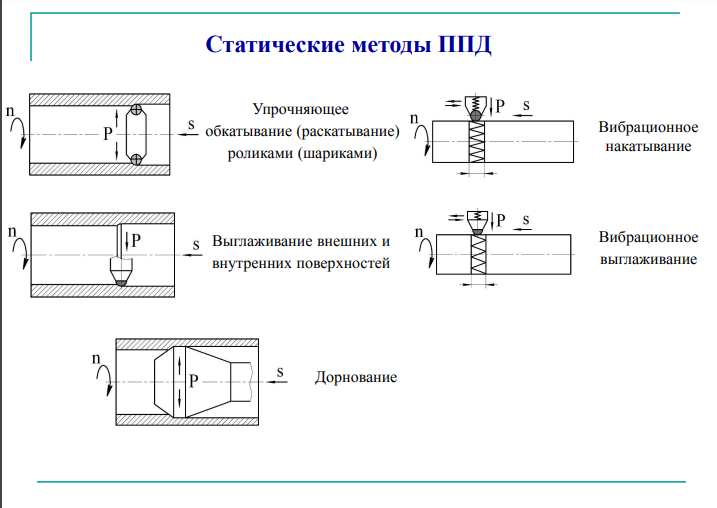

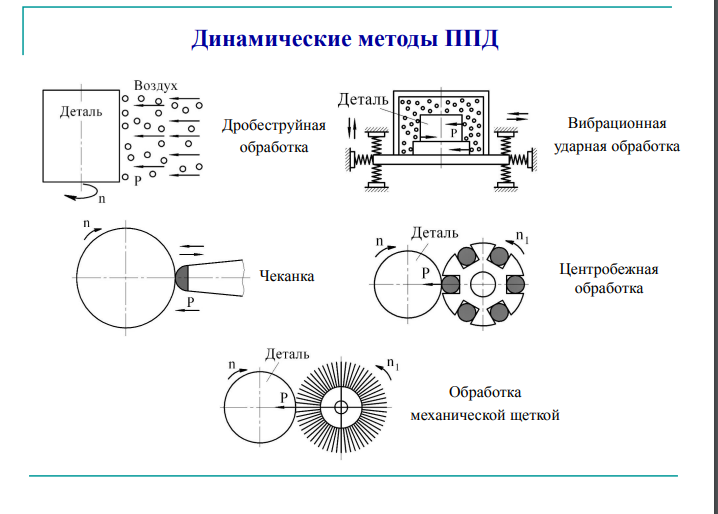

23.Поверхностно-пластическое деформирование (ппд)

Поверхностное пластическое деформирование (ППД) – это обработка деталей давлением (без снятия стружки), при которой пластически деформируется только их поверхностный слой. ППД осуществляется инструментом, деформирующие элементы которого (шарики, ролики или тела иной конфигурации) взаимодействуют с обрабатываемой поверхностью по схемам качения, скольжения или внедрения.

|

|

|

Скачать 4.45 Mb.

Скачать 4.45 Mb.