проект дипломки 35.02.07. Механизация сельского хозяйства

Скачать 1.59 Mb. Скачать 1.59 Mb.

|

|

Таблица 17. Распределение производственных рабочих по квалификации (разряду).

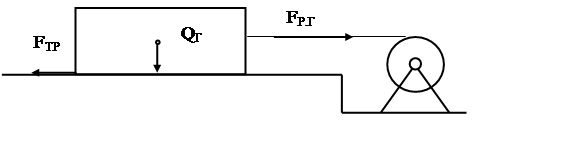

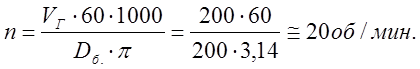

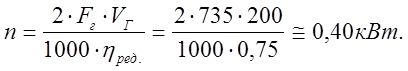

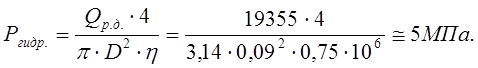

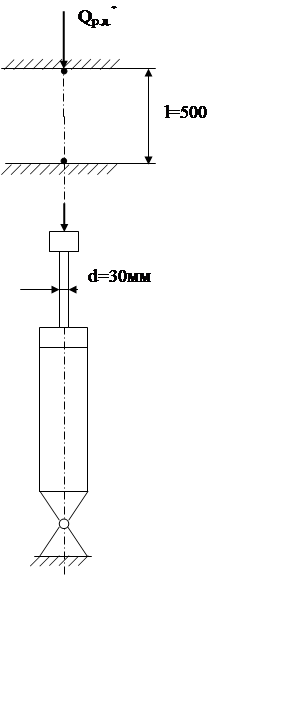

4. КОНСТРУКТОРСКАЯ ЧАСТЬ 4.1. Назначение, устройство и работа стенда для диагностики и ремонта ходовой части гусеничных тракторов. Стенд представляет собой эстакаду для тракторов, оборудованную механизмами. Эстакада выполняется из железобетона с размерами, рассчитанными на вес тракторов до 15 т. Эстакада имеет углубление – «яму» для размещения в ней рабочих-ремонтников. Несущая поверхность эстакады, а также поверхности въезда и съезда с нее образованы уложенными продольно в ряд рельсами типа КР-50. Это защищает цементную поверхность эстакады от разрушения гусеницами, а также дает возможность устанавливать и надежно закреплять домкраты. У стенда, для поднятия трактора и разгрузки узлов ходовой части при ремонтной разборке и сборке, имеются четыре гидравлических домкрата. Конструкция домкрата представлена силовым движителем в домкрате является гидроцилиндр, который по вертикальным направляющим стойкам перемещает грузовой кронштейн. Направляющие стойки и гидроцилиндр размещены на массивной платформе, которая позволяет подводить домкрат к необходимому месту у рамы трактора, т. е. перемешать домкрат в продольном и поперечном направлении. Все четыре гидроцилиндра домкратов объединены единой гидросистемой. Источником гидравлической энергии в гидросистеме является шестеренчатый насос НШ-32У, приводимый в движение электродвигателем. Особенностью гидросистемы есть то, что нагнетательные каналы гидроцилиндров объединены жидкостным ресивером, что обеспечивает синхронное выдвижение всех четырех штоков и соответственно грузовых кронштейнов при подъеме трактора. Для изменения направления потока рабочей жидкости в гидросистеме используются гидрораспределитель Р75-23, с двумя золотниками, один из них рабочий, другой резервный. Золотник гидрораспределителя может занимать три положения: левое, нейтральное, правое. Крайние положения обеспечивают подъем и опускание домкратов, нейтральным – удерживается определенное положение домкрата. Все положения золотника фиксированы и изменяются рукояткой управления. Для оттягивания разъединенной гусеницы из-под трактора в стенде предусмотрена лебедка. Лебедка имеет два барабана и электромеханический привод. В приводе использован червячный редуктор промышленного типа 14-63А-Ц-53-11-Н. Он имеет двухконцовый выходной вал, что позволяет разместить барабаны симметрично, с двух сторон. Управление лебедкой осуществляется с переносного кнопочного пульта. Лебедка не предназначена для других работ: втягивания трактора на эстакаду, создания усилий для демонтажа деталей трактора и т. п. Для подтаскивания гусеницы имеется специальный фал. – трос ЛК-Р Æ 4,8 мм. На одном его конце выполнена специальная петля которой он временно прикрепляется к барабану лебедки (на буртике барабана предусмотрен паз), а на другом конце фала имеется крюковой зацеп, которым он укрепляет гусеницу. Скорость перетаскивания гусеницы не большая 10 см/сек. Поэтому операции на лебедке и с фалом (зацепление, поддерживание) не представляют опасности, хотя и требуют повышенного внимания. Работа на стенде выполняется в следующем порядке. Трактор, предназначенный для ремонта, въезжает на эстакаду и занимает необходимое положение. К его раме (к местам для надежного размещения) передвигаются домкраты так, чтобы кронштейны разместились под рамой. Домкраты резьбовыми узлами крепятся к рельсовому помосту – основанию эстакады. После закрепления всех домкратов трактор поднимается на требуемую высоту (максимальный ход кронштейна домкрата 500 мм). Разъединяется звено гусеницы, и она сбрасывается (растягивается) на рельсовый помост. В случае необходимости гусеница вытаскивается лебедкой из-под трактора. Если ремонт ходовой части выполняется агрегатно – обезличенным методом, сразу же монтируются исправные узлы. В случае ремонта и монтажа деталей, снятых с трактора, трактор опускают на основание эстакады. 4.2. Обоснование расчетных нагрузок и режимов работы Расчетные нагрузки, для прочностных расчетов элементов конструкции стенда определяются исходя из рабочих нагрузок, возникающих в процессе взаимодействия стенда с ремонтируемой машиной – трактором. Основной рабочей нагрузкой для гидроподъемника стенда, исходя из принципа его работы, является сила веса размещенного на нем трактора. На стенде предполагается ремонт следующих моделей тракторов: Т-74, ДТ-75, ДТ-175; Т-150. Значение веса каждой модели приведены в таблице раздела 2. Наибольшую конструктивную массу имеет трактор ДТ-175, а именно 7900 кг. Поэтому эту величину принимаю для определения расчетной нагрузки. QP.=QT ·g=7900 · 9,8=77420H. Учитывая, что масса поднимаемого трактора распределяется равномерно на все четыре домкрата, нагрузка, приходящаяся на домкрат равна: QP. Д.=QР /4 = 77420 / 4 = 19355 Н. Для подтягивающей лебедки, исходя из принципа ее действия, рабочая нагрузка определится силой трения гусеницы о металлическую поверхность основания стенда, что видно из расчетной схемы, рисунок: Р  исунок. Схема нагружения подтягивающей лебедки. Расчетное усилие определится как: Fр. г.=Qг·f=300·9,8·0,15=735Н. где Qг = 300 кг, максимальный вес гусеницы трактора; f= 0,25 коэффициент трения скольжения гусеницы по загрязненной металлической поверхности. Скорости движения рабочих механизмов принимаю с учетом обеспечения безопасности их эксплуатации, на основании рекомендаций норм ГОСТЕХнадзора. Скорость подъема трактора на домкратах – 1 см/сек. Скорость подтягивания гусеницы лебедкой 10 см/сек. 4.3. Кинематический расчет привода лебедки и выбор электродвигателя Исходным параметром для кинематического расчета привода лебедки являются скорость подтягивания гусеницы (скорость вращения барабана) и диаметр барабана. В качестве гибкого органа лебедки принят канат типа ЛК-Р (ГОСТ 2688-89) с диаметром dk=4,8 мм. Предельное разрывное усилие каната 10 кН. Таким образом его прочность обеспечивает надежную и безопасную работу подтягивающей лебедки. Диаметр барабана лебедки определяю по формуле [ ]: Dб.³dk·e=120 мм е=2,5 – коэффициент. По конструкционным соображениям принимаю диаметр барабана 200 мм. Необходимая частота вращения барабана при скорости движения каната 200 мм/сек.  Мощность электродвигателя, необходимая для подтягивания двух гусениц одновременно (рассматриваю наиболее сложный нагрузочный вариант)  где hред.=0,85 к. п.д. редуктора. Выбираю электродвигатель переменного тока, напряжением 380В, асинхронный с фланцевым способом крепления. Его характеристики: - мощность 0,75 кВт; - частота вращения вала – 1000 об/мин. Этот двигатель конструктивно хорошо сочетается со стандартным червячным редуктором 14-63А-53-11Н, который имеет два выходных вала, и отверстия для фланцевого крепления электродвигателя. Характеристики редуктора: - передаточное число 49; - нагрузочная способность 1 кВт. Число оборотов выходных валов редуктора и соответственно барабана, при выбранных узлах привода: nв. р.=nдв/iред=1000/49=20,4 об/мин. Как видно, число оборотов привода соответствует необходимому (расчетному) числу оборотов барабана. 4.4. Расчет элементов гидравлической системы подъемника Гидравлический цилиндр домкрата. Силовая способность гидроцилиндра определяется диаметром его цилиндра и поршня. В нашем случае размеры цилиндра, которые в свою очередь определяют габариты гидроцилиндра, принимаю из конструктивных и эксплуатационных соображений – домкрат должен быть компактным иметь небольшой вес, удобный для его переустановки. Принимаю диаметр поршня и гидроцилиндра 90 мм, диаметр штока 30 мм. четом принятых размеров и рабочей нагрузки на один домкрат давление в гидросистеме должно быть:  Гидравлический насос. С точки зрения достаточной надежности работы, удобства монтажа и эксплуатации для принятой гидравлической схемы гидропривода наиболее подходит гидравлический насос шестеренчатого типа. Для выбора типоразмера данного насоса, кроме давления рабочей жидкости, необходимо знать его производительность (подачу). При гидроцилиндрах, работающих предпоршневой камерой А=4·(V·Sn·h)=4·(1·63,6·0,75)=191 см3/сек. где V=1 см/сек – технологическая скорость движения штока гидроцилиндра; S=63,6 мм2; h=0,75 – объемный к. п.д. гидросистемы. Проектная мощность шестеренчатого насоса: NH=A·p=0,0002·5·106=1000 Вт; где А=191см3/сек=0,0002 м3/сек. Расчетная мощность насоса: NР. H.=NH /h = 1000/0,75=1333 Вт; Ориентируясь на расчетную мощность, потребляемую гидронасосом по каталогу, выбираю электродвигатель для его привода. Электродвигатель переменного тока, напряжением 380В, трехфазный асинхронный, 4А90L6У3. Его характеристики: - мощность – 1,5 кВт; - частота вращения вала – 1000 об/мин; - присоединительный диаметр вала – 24 мм. Исходя из приближенности значения размера вала насоса к размеру вала электродвигателя, а также ориентируясь на рассчитанные гидравлические и мощностные параметры по каталогу назначаю насос шестеренчатый НШ-32-2. Его характеристики: - рабочий объем 31 см3/об. - рабочее давление 10 МПа; - мощность 9 кВт; - номинальная частота вращения 26,5 об/сек. Для регулировки потока рабочей жидкости для проектируемой гидросистемы наиболее подходящий регулятор расхода жидкости МПГ55-2. Для изменения направления потоков рабочей жидкости в гидросистеме применяю наиболее распространенный и надежный распределитель с ручным управлением Р75-23 ТУ 23.1.20-87. Трубопровод. Типоразмер трубопровода выбираю по условному проходу трубы, используя зависимость (по ГОСТ 16516-80) между условным проходом и номинальным расходом жидкости. Для проектируемой гидросистемы расход жидкости А=191 см3/сек=11,5 л/мин. Необходим условный проход трубопровода 10 мм, его может обеспечить труба с внутренним диаметром 9,0…11,0 мм. Гидравлическая жидкость. В качестве гидравлической жидкости в гидросистеме подъемника используется индустриальное масло И-70А ГОСТ 799-95. Необходимое количество масла для заполнения гидросистемы 50 л. Расчет прочности деталей стенда Расчеты выполняем для деталей наиболее ответственных за работоспособность, надежность и безопасность эксплуатации стенда. Расчет прочностной устойчивости штока гидроцилиндра. Специфическая особенность конструкции домкрата гидроподъемника состоит в том, что его гидроцилиндры имеют удлиненный шток (выход штока 500 мм). это создает вероятность потери устойчивости штока под нагрузкой и создания аварийной ситуации при ремонтных работах. Для предотвращения этого явления выполняется расчет на критическую силу, при которой шток теряет устойчивость и прогибается. Расчетная схема представлена на рисунке:

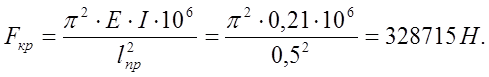

Рис. Схема нагружения гидроцилиндра. Расчет выполняем по формуле Эйлера, которая определяет критическую силу воздействия:  где Е=0,21·106 МПа – модуль упругости стали из которой выполнен шток; І=0,049d4 – момент инерции сечения, м. Lпр=2,3l – приведенная длина штока, (см. схему рис. 3.2). Максимально допустимое рабочее усилие на штоке цилиндра: F=Fкр/n=328715/3=109572 Н. где n=3 – запас прочности. Так как при максимальной рабочей нагрузке гидроцилиндра домкрата имеет место неравенство: 109572 Н = F>> Qраб = 19355Н. Р  асчет прочности грузового кронштейна домкрата.Прочность этой детали определяет надежность и безотказность удержания поддомкраченного трактора на весу.

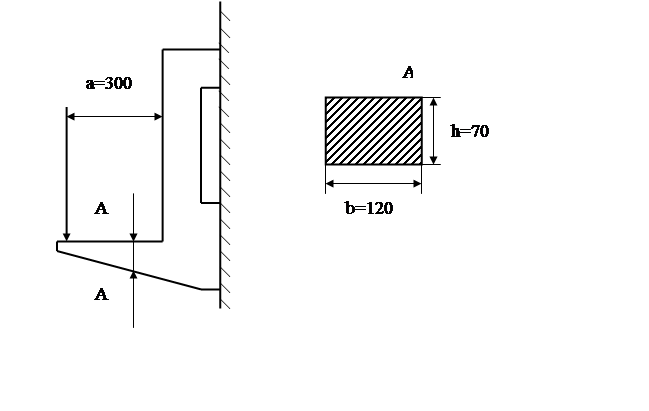

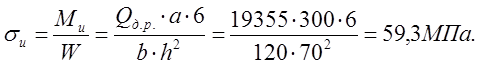

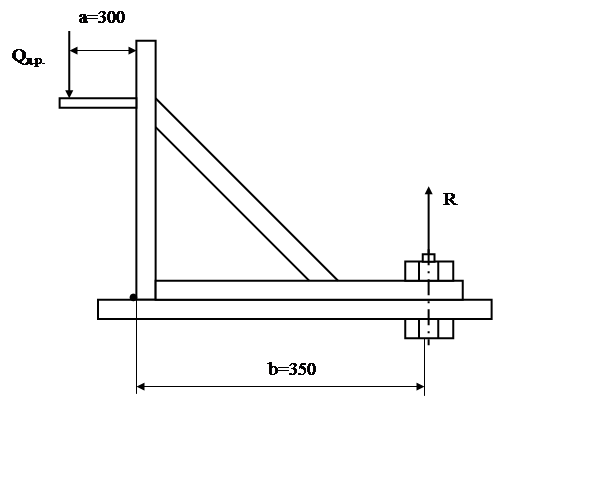

Рис. Расчетная схема грузового кронштейна. Условие прочности кронштейна. sи<[s]и где [s]и=210 МПа - допускаемое напряжение изгиба для стали 40Х, из которой изготовлен кронштейн. Действительное напряжение изгиба в сечении А-А:  Условие прочности в опасном сечении А-А выполняется, т. е. 59,3 МПа = sи<[s]и = 210 МПа. Проверка прочности болта, крепящего домкрат к основанию. . Схема составлена из условия, что всю нагрузку воспринимает один болт.

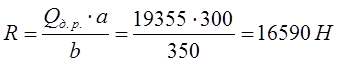

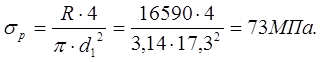

Рис. Схема нагружения болта Размер болта М20. Реакционная нагрузка на болт:  Условие прочности болта: sр<[s]р [s]р=120МПа – допускаемое напряжение растяжения для стали 45 из которой выполнен болт. Действительное напряжение растяжение сечения болта:  d12=17,3 мм, внутренний диаметр резьбы. Условие прочности болта выполняется: 73 МПа = sр<[s]р = 120 МПа. Расчет прочности оси нижнего шарнира гидроцилиндра.

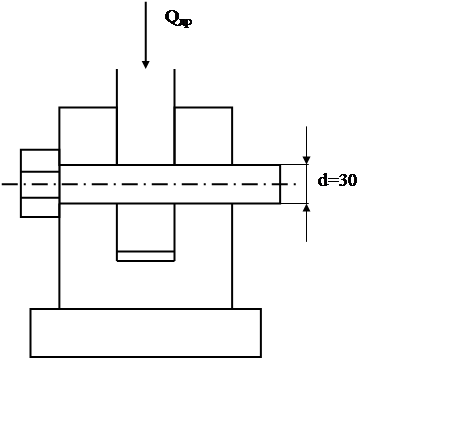

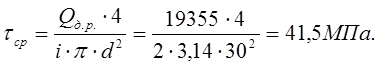

Рис. Схема нагружения шарнира. К  ак видно из схемы ось шарнира испытывает деформации среза. Условие прочности оси: где Действительное напряжение среза:  где і = 2- число плоскостей среза. Условие прочности оси выполняется: | ||||||||||||||||||||||||||||||||||||||||||||||||||||