Методы упрочнения стаканов цилиндров двигателей внутреннего сгорания

Скачать 1.94 Mb. Скачать 1.94 Mb.

|

Физические свойства

Обоснование выбора стали Сталь для изготовления деталей соединительных муфт турбины, обеспачувающая σв =900 МПа

Данная сталь является конструкционная легированная сталь 1.3 Химсостав стали Химический состав в % материала 34ХН3М

1.4 Термообработка и механические свойства сталей

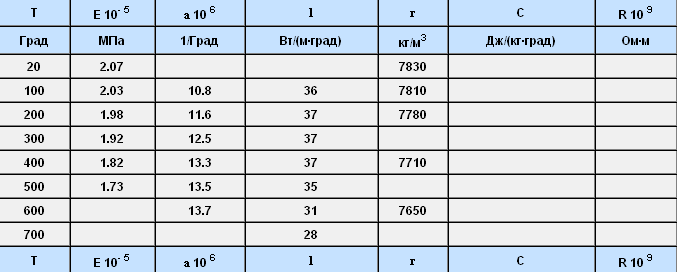

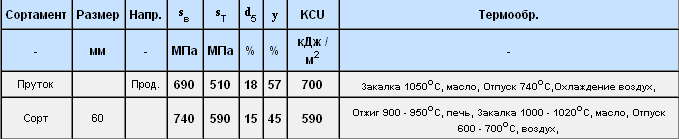

Температура критических точек материала 34ХН3М Механические свойства при Т=20oС материала 34ХН3М  Физические свойства материала 34ХН3М  1.5 Выбор температуры нагрева и охлаждающей среды ,вида отпуска Закалка - термическая обработка - заключается в нагреве стали до температуры выше критической (  для доэвтектоидной и для доэвтектоидной и  - для заэвтектоидной сталей) или температуры растворения избыточных фаз, в выдержке и последующем охлаждении со скоростью, превышающей критическую. Закалка не является окончательной операцией термической обработки. Чтобы уменьшить хрупкость и напряжение, вызванные закалкой, и получить требуемые механические свойства ,сталь после закалки обязательно подвергают отпуску. Конструкционную сталь в основном подвергают закалке и отпуску для повышения прочности, твердости, получения достаточно высокой пластичности и вязкости, а для ряда деталей также высокой износостойкости - для заэвтектоидной сталей) или температуры растворения избыточных фаз, в выдержке и последующем охлаждении со скоростью, превышающей критическую. Закалка не является окончательной операцией термической обработки. Чтобы уменьшить хрупкость и напряжение, вызванные закалкой, и получить требуемые механические свойства ,сталь после закалки обязательно подвергают отпуску. Конструкционную сталь в основном подвергают закалке и отпуску для повышения прочности, твердости, получения достаточно высокой пластичности и вязкости, а для ряда деталей также высокой износостойкости Выбор температуры закалки. Доэвтектоидные стали нагреваются до температуры на 30-50°C выше точки  В этом случае сталь с исходной структурой перлит +феррит при нагреве приобретает аустенитную структуру, которая при последующем охлаждении со скоростью выше критической превращается в мартенсит. Закалку от температуры, соответствующей межкритическому интервалу ( В этом случае сталь с исходной структурой перлит +феррит при нагреве приобретает аустенитную структуру, которая при последующем охлаждении со скоростью выше критической превращается в мартенсит. Закалку от температуры, соответствующей межкритическому интервалу ( - - ) ,применяют только для листовой низколегированной низкоуглеродистой стали для получения структуры феррита с небольшими участками мартенсита (20-30%), обеспечивающей хорошие механические свойства и штампуемость. Во всех других случаях закалка доэвтектоидных сталей из межкритического интервала температур не применяется, так как механические свойства оказываются ниже, чем после закалки от температур выше точки ) ,применяют только для листовой низколегированной низкоуглеродистой стали для получения структуры феррита с небольшими участками мартенсита (20-30%), обеспечивающей хорошие механические свойства и штампуемость. Во всех других случаях закалка доэвтектоидных сталей из межкритического интервала температур не применяется, так как механические свойства оказываются ниже, чем после закалки от температур выше точки  Охлаждающие среды для закалки. Охлаждение при закалке должно обеспечивать, получение структуры мартенсита в пределах заданного сече6ния изделия (определенную закаливаемость) и не должно вызывать закалочных дефектов: трещин, деформаций, коробления и высоких растягивающих остаточных напряжений в поверхностных слоях. Наиболее желательна высокая скорость охлаждения (выше критической скорости закалки) в интервале температур  - - для подавления распада переохлажденного аустенита в области перлитного и промежуточного превращений замедленное охлаждение в интервале температур для подавления распада переохлажденного аустенита в области перлитного и промежуточного превращений замедленное охлаждение в интервале температур  - -  . .Чаще для закалки используют кипящие жидкости – воду, водные растворы щелочей и солей, масла. При закалке в этих средах различают три периода: 1) пленочное кипение, когда на поверхности стали образуется «паровая рубашка»; в этот период происходит небыстрый отвод теплоты, т.е. скорость охлаждения невелика; 2) пузырьковое кипение, наступающая при полном разрушении паровой пленки, наблюдаемое при охлаждении поверхности до температуры ниже критической; быстрый отвод теплоты; 3) конвективный теплообмен, который отвечает температурам ниже температуры кипения охлаждающей жидкости; теплоотвод в этот период происходит с наименьшей скоростью. В данном случае мы используем масло. Для легированных сталей, обладающих более высокой устойчивостью переохлаждения аустенита при закалке, применяют минеральное масло (чаще нефтяное). Масло как закалочная среда имеет следующие преимущества: Небольшую скорость охлаждения в мартенситном интервале температур, что уменьшает возникновение закалочных дефектов, и постоянство закаливающей способности в широком интервале температур среды (20- 150 °C) К недостаткам следует отнести повышенную воспламеняемость (температура вспышки 165 - 300 °C), недостаточную стабильность и низкую охлаждающую способность в области температур перлитного превращения, а также повышенную стоимость. Температура масла при закалке поддерживают в пределах 60 - 90 °C , когда его вязкость оказывается минимальной. Для закалки применяют водные растворы полимеров (ПК2, ПАА, УЗСП-1), снижающие скорость охлаждения в мартенситном интервале температур. Однако нужно учитывать, что растворимость полимеров в воде меняется с изменением температуры, что влечет за собой изменение охлаждающей способности. Все ширине начинают применять охлаждения под давлением в среде азота, аргона и водорода. Отпуск: Отпуск заключается в нагреве закаленной стали до температур ниже  , выдержке при заданной температуре и последующем охлаждении с определенной скоростью. Отпуск является окончательной операцией термической обработки, в результате которой сталь получает требуемые механические свойства. Кроме того отпуск полностью или частично устраняет внутренние напряжения возникающие при закалке. Эти напряжения снимаются тем плотнее, чем выше температура отпуска. Так , например, осевые напряжения в цилиндрическом образце из стали, содержащей 0,3 % С, в результате отпуска при 550 °C уменьшаются с 600 80 МПа. Так же сильно уменьшаются тангенциальные и радиальные напряжения. , выдержке при заданной температуре и последующем охлаждении с определенной скоростью. Отпуск является окончательной операцией термической обработки, в результате которой сталь получает требуемые механические свойства. Кроме того отпуск полностью или частично устраняет внутренние напряжения возникающие при закалке. Эти напряжения снимаются тем плотнее, чем выше температура отпуска. Так , например, осевые напряжения в цилиндрическом образце из стали, содержащей 0,3 % С, в результате отпуска при 550 °C уменьшаются с 600 80 МПа. Так же сильно уменьшаются тангенциальные и радиальные напряжения.Наиболее интенсивно напряжения снижаются в результате выдержки при 550°C в течении 15 – 30 мин. После выдержки в течении 1,5 часа напряжения снижаются до минимального значения, которое может быть достигнуто отпуском при данной температуре. Основное влияние на свойства стали оказывают температура отпуска. Различают три вида отпуска: 1)Низкотемпературный (низкий) отпуск проводят при нагреве, до 250 °C, закаленная сталь (0,6-1,3 %С) после низкого отпуска сохраняет твердость 58 – 63 HRC, а следовательно высокую износостойкость. 2)Среднетемпературный (средний) отпуск выполняется при 350 – 500 °C и применяют главным образом для пружин и рессор, а также для штампов. Структура стали после среднего отпуска – троостит отпуска или троостомартенсит; твердость стали 40 – 50 HRC. 3)Высокотемпературный (высокий ) отпуск проводится при 500 – 680 °C. Структура стали после высокого отпуска – сорбит отпуска. Высокий отпуск создает наилучшее соотношение прочности и вязкости стали. Закалка с высоким отпуском ( по сравнению с нормализацией или отжигом) повышает временное сопротивление, предел текучести, относительно сужение и особенно ударную вязкость. Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением. Улучшению подвергают среднеуглеродистые (0,3 - 0,5 % С) конструкционные стали, к которым предъявляются высокие требования по пределу выносливости и ударной вязкости. Улучшение значительно повышают конструктивную прочность стали, уменьшая чувствительность к концентраторам напряжений, увеличивая работу развития трещин и снижая температуру порога хладноломкости. Трещиностойкость  после улучшения – 250 – 350 МПа*м. после улучшения – 250 – 350 МПа*м.Отпуск при 550 – 600 °C в течении 1- 2 часа почти полностью снимает остаточные напряжения, возникшие при закалке. Длительность высокого отпуска составляет 1- 6 часов в зависимости от габарита изделия. 1.7 Сталь для работы до 600 °C

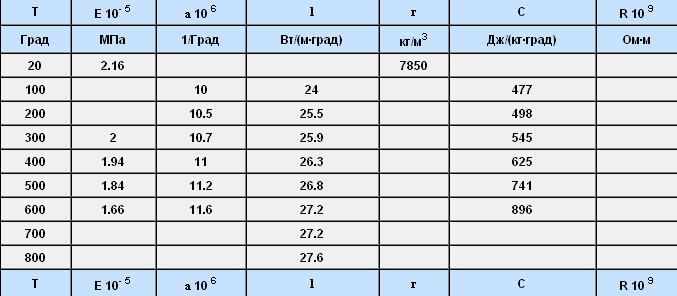

Данная сталь является жаропрочной высоколегированной Химический состав в % материала 15Х12ВНМФ Температура критических точек материала 15Х12ВНМФ. Механические свойства при Т=20oС материала 15Х12ВНМФ  Физические свойства материала 15Х12ВНМФ Технологические свойства материала 15Х12ВНМФ .  1.8 Свойства стали для работы до 600 °C В первую очередь сталь должна обладать жаростойкостью и длительной прочностью. Жаропрочность-способность материала противостоять механическим нагрузках при высоких температурах. Многие жаропрочные стали должны обладать одновременно и достаточной жаростойкостью. ГОСТ 5632-72 предусмотрено 39 марок жаропрочных сталей и 24 марки жаростойких сплавов. Жаропрочность зависит от температуры рекристаллизации металла, предела его упругости, сопротивления материала пластическим деформациям при высоких температурах, размеры зерна, размера зерна, наличия в сплаве примесей, цикличности нагревов, предварительной пластической деформации, легирование сталей и сплавов в сочетании с термообработкой и температуры плавления. Чем выше температура плавления метала, тем выше его температура рекристаллизации. Под жаростойкими сталями и сплавами понимают стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температуре выше 550 °C , работающие в ненагруженном или полунагруженом состоянии. Жаростойкость характеризует сопротивление окисления при высоких температурах. Для повышения окалиностойкости сталь легирует элементами, которые благоприятным образом изменяют состав и строение. Длительная прочность -  - напряжение, вызывающее разрушение при данной температуре за данный отрезок времени. Например, по ГОСТ 10145-62 предел длительной прочности может быть обозначен - напряжение, вызывающее разрушение при данной температуре за данный отрезок времени. Например, по ГОСТ 10145-62 предел длительной прочности может быть обозначен  - напряжение (МПа), вызывающее разрушение материала за 1000 ч при 700 °C - напряжение (МПа), вызывающее разрушение материала за 1000 ч при 700 °CДлительная прочность является важной характеристикой материала, так как она определяет срок службы его до разрушения, т. е. его живучесть. 1.9 Методы изучения механических свойств на образцах в обоих случаях Под механическими свойствами понимают характеристики, определяющие поведения метала (или другого материала) под действием приложенных внешних механических сил. К механическим свойствам обычно относят сопротивление металла (сплава) деформации (прочность) и сопротивление разрушению (пластичность, вязкость, а так же способность металла не разрушаться при наличии трещин) В результате механических испытаний получают числовые значения механических свойств, т. е. значения напряжений или деформаций, при которых происходят изменения физического и механического состояний материалов. При оценке механических свойств металлических материалов различают несколько групп из критериев. 1. Критерии, определяемые независимо от конструктивных особенностей и характера службы изделий. Эти критерии находятся путем стандартных испытаний гладких образцов на растяжение, сжатие, изгиб, твердость (статические испытания) или на ударный изгиб образцов с надрезом (динамические испытания) 1.10 Вывод Исходя из требуемых свойств Сталь для изготовления деталей соединительных муфт турбины обеспечивающая σв = 900 МПа я выбрал сталь марки 34ХН3М. Она является конструкционно легированной сталью. Легированные стали широко применяют в тракторном и сельскохозяйственном машиностроении, в автомобильной промышленности, тяжелом и транспортном машиностроении в меньшей степени в станкостроении, инструментальной и других видах промышленности. Это стали применяют для тяжело нагруженных металлоконструкций. Благодаря ее свойствам она превосходно подходит для изготовления. Далее нам нужно было выбрать сталь изделий подобного типа при работе в условиях нагрева до 600°C. Подошла сталь 34ХН3М. Это жаропрочная сталь мартенсито - ферритного класса исходя из требуемых свойств сталь этой марки подходит также к изготовки деталей 1.11 Список литературы 1. В.Н. Журавлев, О.И. Николаева - Машиностроительные стали. Справочник; 2. Жаропрочные стали и сплавы: Справочник / Масленников С.Б. – М; 3. Дриц, М. Е. Технология конструкционных материалов и материаловедение: учебник для вузов / М. Е. Дриц. - М. : Высш.шк, 1990. – 447 с 4. попович В. Технология конструкционных метериалов и материаловедение. Кн.1,-Львов, 2002.-417с. 5. Гуляев А.П.Металоведение.-М.:Металлургия,1986.-542 6. Бирюков Б.Н.,Косс Е. В., Шевченко И.М.Методические указания к изучению курса «материаловедение».-Одесса: ОПИ,1992. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||