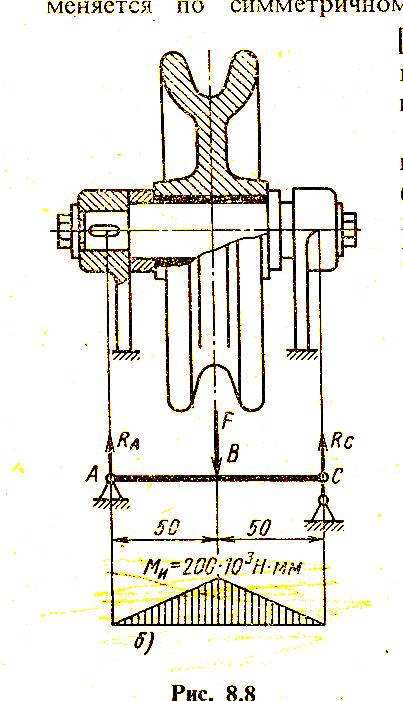

Решение:

Rb

1 вариант 1 вариант

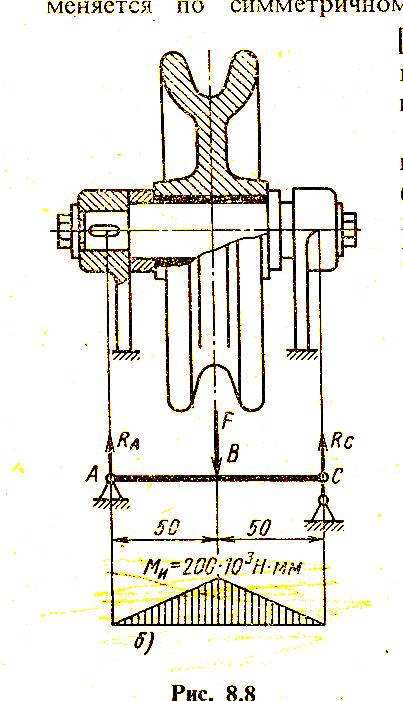

F=8000 Н

R a=Rb=F / 2 = 8000/2 = 4000 H a=Rb=F / 2 = 8000/2 = 4000 H

Mx=Ra*50=4000 * 0,05 = 200 H*м =

= 200 * 103 Н*мм

Эп.МХ

2 вариант

F=6000 Н

R

Эп.МХ

a=Rb=F / 2 = 6000/2 = 3000 H

M x=Ra*50=3000 * 0,05 = 150 H*м = = 150 * 103 Н*мм x=Ra*50=3000 * 0,05 = 150 H*м = = 150 * 103 Н*мм

3 вариант

F=4200 Н

Ra=Rb=F / 2 = 4200/2 = 2100

Mx=Ra*50=2100 * 0,05 = 105 H*м = = 105 * 103 Н*мм

Эп.МХ

Усвоение новых знаний

1.1 Общие сведения

Опоры осей и валов подразделяются на две группы: опоры скольжения и качения.

Подшипниками скольжения называют опору для поддерживания вала (или вращающейся оси).

В таком подшипнике цапфа вращающегося вала (или оси) проскальзывает по опоре. При этом возникает трение металла и проводит к изнашиванию пары вала (оси) подшипника. Для уменьшения изнашивания необходимо рационально выбирать материал трущихся пар и обеспечить нормальные условия смазывания рабочих поверхностей.

Подшипники скольжения делятся на три основных типа:

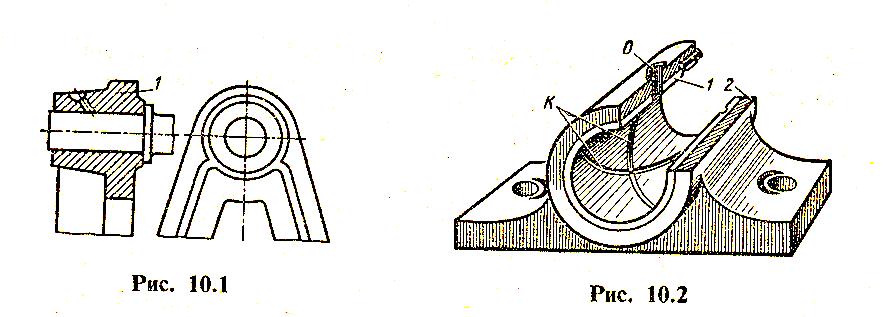

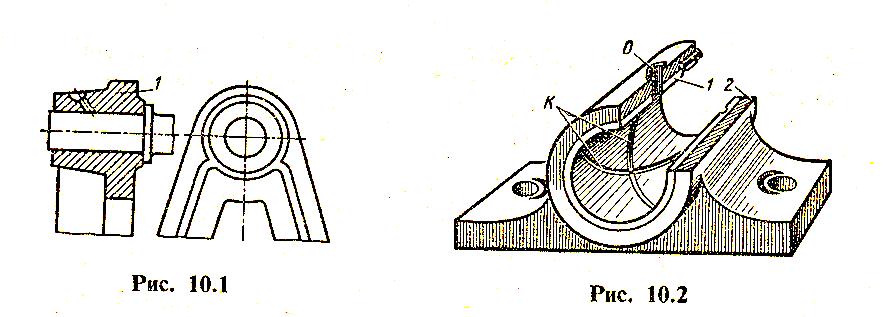

Неразъёмные подшипники – могут быть выполнены за одно целое со станиной (рис. 1.а ). Или в виде втулки1, установленный в корпус подшипника 2 (рис.1,б ).

а.

б.

Рисунок1-Подшипники скольжения

В первом случае станину 1, во втором – втулку 1, изготавливают из фрикционных материалов – антифрикционный чугун, бронза оловянная, латунь, баббит, алюминиевые сплавы, текстолит, резина, дерево, графит (прессуют и изготавливают вкладыши).

Корпус подшипника выполняется из чугуна или стали.

Вопрос преподавателя : Для чего во втулке 1 неразъёмного подшипника делают канавки и отверстия?

Ответ: Для ввода и удержания смазочного материала не трущихся поверхностей

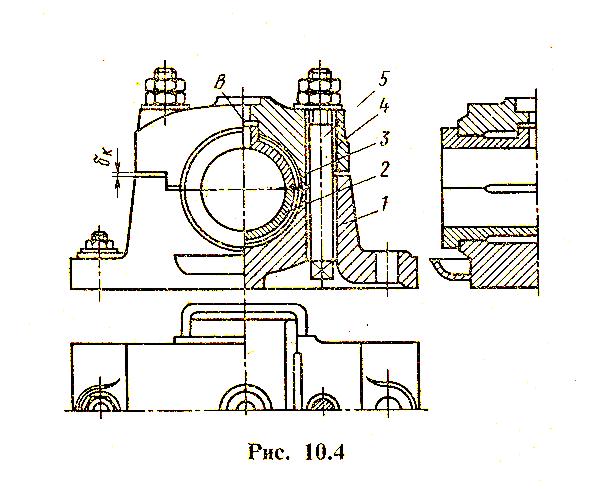

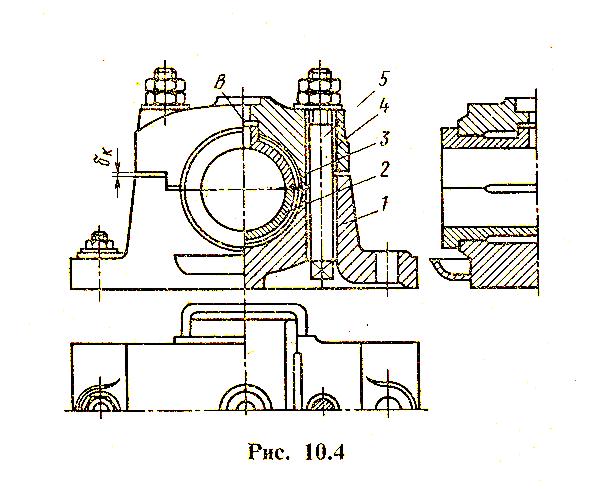

Разъёмные подшипники скольжения отличаются от неразъёмных подшипников, тем, что в нём втулка заменена вкладышами 2, 3.

Устройство подшипника:

1 – корпус

2, 3 – вкладыши

4 – крышка

5 – болты или шплинты

Вкладыши изготавливают из антифрикционного материала или двух металлов (тело вкладыша из стали, а рабочую часть толщиной от 1 до 3 мм заливают баббитом или свинцовой бронзой).

Во внутренней полости вкладышей делают канавку, по которой подводят смазку.

Смазывающие канавки делают в верхнем вкладыше (в не нагруженной зоне подшипника). Для того, чтобы вкладыши не имели осевых перемещений, их изготавливают с буртиками. Для удержания вкладышей от вращения вместе с валом предусматривают их закрепления с помощью штифтов.

Вопрос преподавателя: Для чего в корпусе подшипника предусмотрен зазор ?

Ответ: Для компенсации величины износа подтягивание болтов, т.е. для ликвидации радиального зазора.

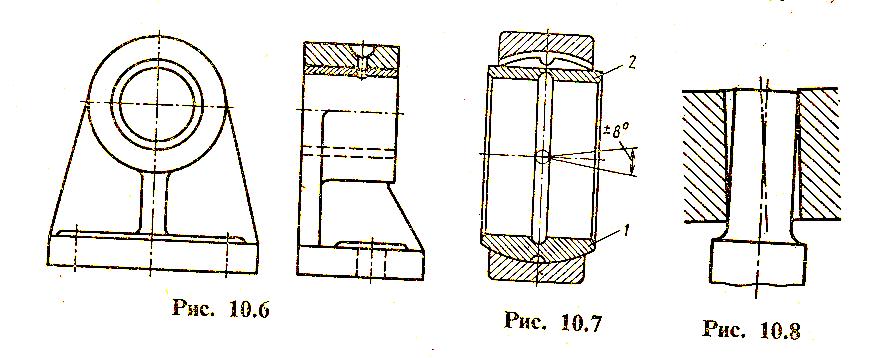

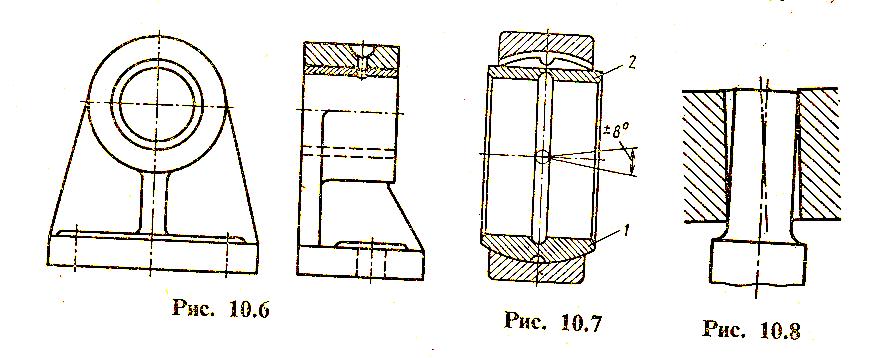

Подшипники с самоустанавливающимися вкладышами применяют при больших отношениях длины цапфы (шейки) к её диаметру =l/d=1,5…2,5.

П ри таких значениях «» обычный вкладыш не может следовать за отклонением оси цапфы, вызванный деформацией вала, а это приводит к возникновению больших кромочных давлений между цапфой и вкладышем. ри таких значениях «» обычный вкладыш не может следовать за отклонением оси цапфы, вызванный деформацией вала, а это приводит к возникновению больших кромочных давлений между цапфой и вкладышем.

Самоустанавливающийся вкладыш имеет выпуклую сферическую шаровую поверхность, опирающуюся на выгнутую сферическую поверхность пальца, запрессованного в гнездо корпуса подшипника.

Такая конструкция допускает небольшой угловой поворот оси вкладыша, что положительно сказывается на работе трущейся пары вала и подшипника. Вкладыши изготавливают из чугуна или стали с последующей заливкой баббитом ,свинцовой бронзой и т.п.

Вопрос преподавателя: Как распределено давление в опоре, показанной на рисунке? Какие подшипники скольжения желательно устанавливать в этом случае?

Ответ: Давление в опоре распределено неравномерно. Желательно устанавливать самоустанавливающиеся подшипники.

Д остоинства и недостатки подшипников скольжения: остоинства и недостатки подшипников скольжения:

Достоинства:

Надежно работают в высокоскоростных приводах.

Способы воспринимать большие ударные и вибрационные нагрузки.

Имеют сравнительно малые размеры.

Работают бесшумно.

Разъёмные подшипники допускают установку их на шейки коленчатых валов.

Для тихоходных машин могут иметь весьма простую конструкцию.

Недостатки:

В процессе работы требуют постоянного надзора из-за высоких требований к смазке и опасности нагрева.

Сравнительно большие осевые размеры.

Значительные потери на трение в период пуска и при несовершенной смазке.

Большой расход смазки

Вопрос преподавателя: С учётом достоинств и недостатков подшипников скольжения назовите машины, в которых их можно применять?

Ответ: Целесообразно применять в металлорежущих станках, прокатных станках , сельхозмашинах.

1.2 Режимы трения

В подшипниках скольжения может быть полусухое, полужидкостное и жидкостное трение, переходящее последовательно одно в другое по мере возрастания угловой скорости вала от нуля до определенной величины. Вращающийся вал увлекает смазку в клиновой зазор между цапфой и вкладышем и создаёт гидродинамическую подъёмную силу, в следствие которой цапфа всплывает по мере увеличения скорости. В период пуска, когда скорость скольжения мала, большая часть поверхности трения не разделена смазкой и трение будет полусухое.

При увеличении скорости цапфа всплывает, и толщина смазывающего слоя увеличивается, но отдельные выступы трудящихся поверхностей остаются не разделенными смазкой. Трение в этом случае будет полужидкостное.

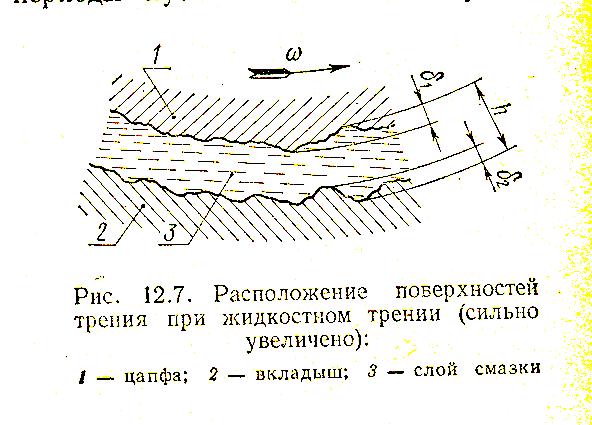

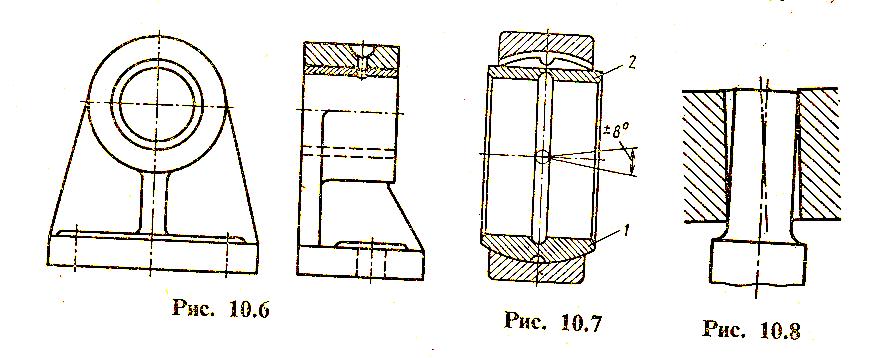

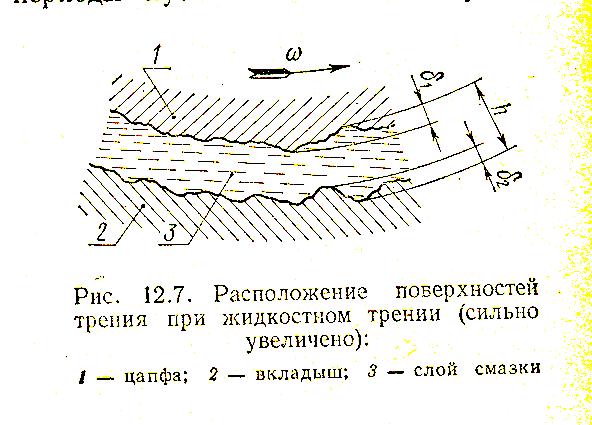

При дальнейшем возрастании угловой скорости и соблюдении определённых условий, появляется сплошной устойчивый слой смазки, распределяющий шероховатости поверхностей трения. (рис. )Возникает жидкостное трение, при котором износ и заедание отсутствуют.

Рисунок - Расположение поверхностей трения при жидкостном трении (сильно увеличено): 1 – цапфа; 2 – вкладыш; 3 – слой смазки

В некоторых случаях при малой угловой скорости вала создаётся граничное трение, когда трущиеся поверхности не разделены слоем смазки, но на поверхностях цапф и вкладыша имеется тонкая адсорбированная масляная плёнка толщиной порядка 0,1 мкм.

Жидкостное трение возникает лишь в специальных подшипниках при соблюдении определенных условий. Большинство подшипников скольжения работает в условиях полужидкостного трения, а в периоды пуска и останова – в условиях полусухого и граничного трения. Граничное, полусухое и полужидкостное трение объединяют одним понятием – трение при несовершенной смазке.

Вопрос преподавателя: Перечислите условия для обеспечения полужидкостного трения подшипников.

Ответ: а) возрастание угловой скорости

б) масло должно быть необходимой вязкости

в) зазор между поверхностями трения должен быть требуемой величины

г) смазка должна полностью разделять трущиеся поверхности.

Виды разрушения

1.Абразивный износ – возникает в следствие попаданий со смазкой абразивных частиц и неизбежного полусухого трения при пуске и останове.

2.Заедание – возникает при перегреве подшипника, с повышением температуры понижается вязкость масла, масляная плёнка местами разрывается, образуется металлический контакт с температурными пиками. Происходит заедание цапфы в подшипнике и , как следствие этого, вкладыши выплавляются или полностью захватываются разогретой цапфой, и подшипник выходит из строя.

3.Усталостное выкрашивание – происходит редко и встречается при пульсирующих нагрузках (в поршневых двигателях и т.п.)

Вопрос преподавателя: От каких факторов зависит интенсивность изнашивания подшипников скольжения?

Ответ: а) от давления между цапфой и вкладышем;

б) вида материала;

в) стойкости масляной плёнки и долговечности сохранения смазывающих свойств масел.

1.4 Условный расчёт подшипников скольжения

Основным критерием работоспособности опор скольжения являются износостойкость – сопротивление изнашиванию и заеданию.

Условный расчёт подшипников скольжения производят по среднему давлению «Рс» между цапфой и вкладышем и по произведению этого давления на определённую скорость скольжения.

Рс * V

Расчёт по среднему давлению Рс гарантирует невыдавливаемость смазочного материала и представляет собой расчёт на износостойкость, а расчёт по Рс *V – обеспечивает нормальный тепловой режим и отсутствие заеданий.

Условие нормальной работоспособности подшипников скольжения и подпятников в условиях граничного трения:

Рс[Рс]

Рс*V[Рс*V]

где Рс – действительное среднее давление между цапфой и вкладышем, МПа.

V - окружная скорость, м/с.

[Рс] – допускаемое давление, МПа.

[Рс*V] – допускаемое значение критерия.

где Fr – радиальная нагрузка на подшипники, Н.

d – диаметр цапфы, м

l - длина цапфы, м

d*l – проекция опорной поверхности на диаметральную плоскость.

Таблица – Значения [Р] и [Р*V]

Материал

|

[Р], МПа

|

[Р*V], МН*м/(м*с)

| Сталь по бронзе БРОЦС6-6-3 |

4-6

|

4-6

|

Сталь закалённая по баббиту

|

6-10

|

15-20

|

Сталь по серому чугуну

|

2-4

|

1-3

| |

Скачать 4.23 Mb.

Скачать 4.23 Mb.

1 вариант

1 вариант a=Rb=F / 2 = 8000/2 = 4000 H

a=Rb=F / 2 = 8000/2 = 4000 H x=Ra*50=3000 * 0,05 = 150 H*м = = 150 * 103 Н*мм

x=Ra*50=3000 * 0,05 = 150 H*м = = 150 * 103 Н*мм

ри таких значениях «» обычный вкладыш не может следовать за отклонением оси цапфы, вызванный деформацией вала, а это приводит к возникновению больших кромочных давлений между цапфой и вкладышем.

ри таких значениях «» обычный вкладыш не может следовать за отклонением оси цапфы, вызванный деформацией вала, а это приводит к возникновению больших кромочных давлений между цапфой и вкладышем.