работа. план урока подшипники. Методическая разработка урока тема урока подшипники Обоснование целей и форм обучения Вид целей обучения Формулировка цели

Скачать 4.23 Mb. Скачать 4.23 Mb.

|

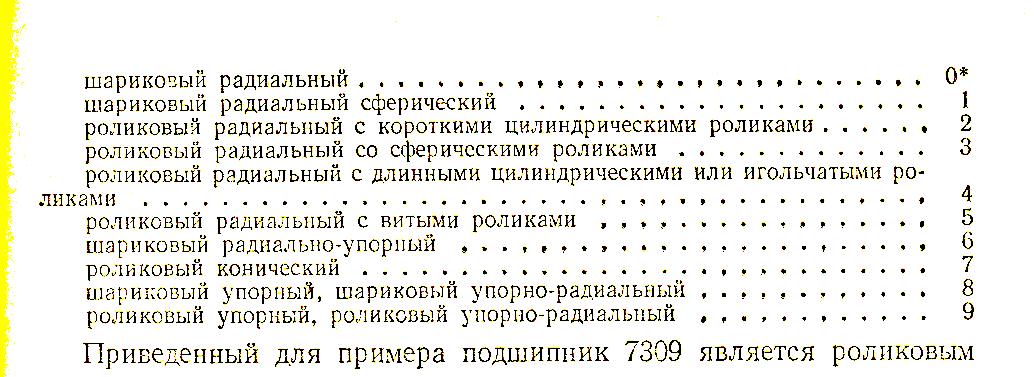

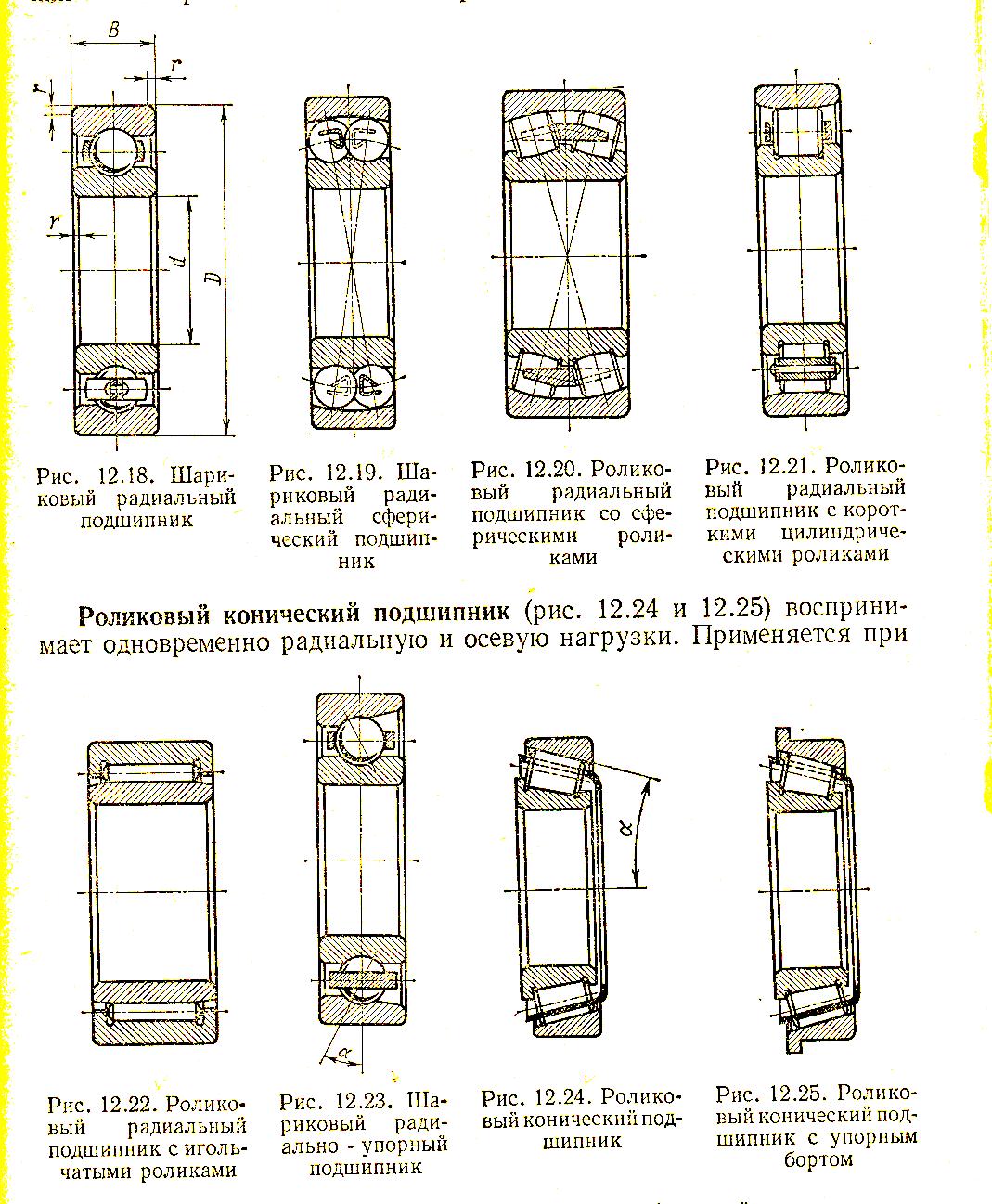

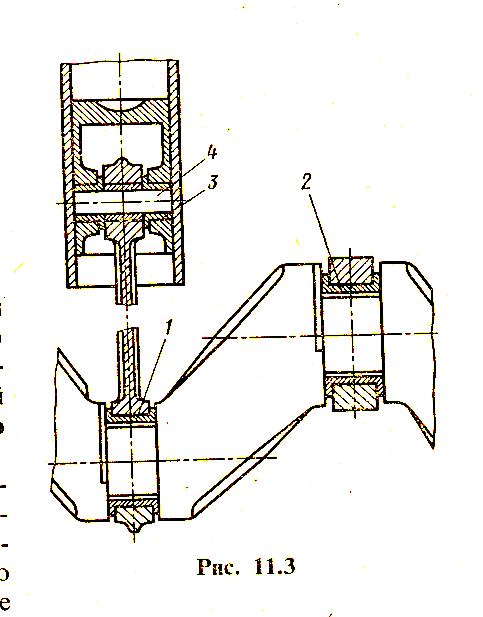

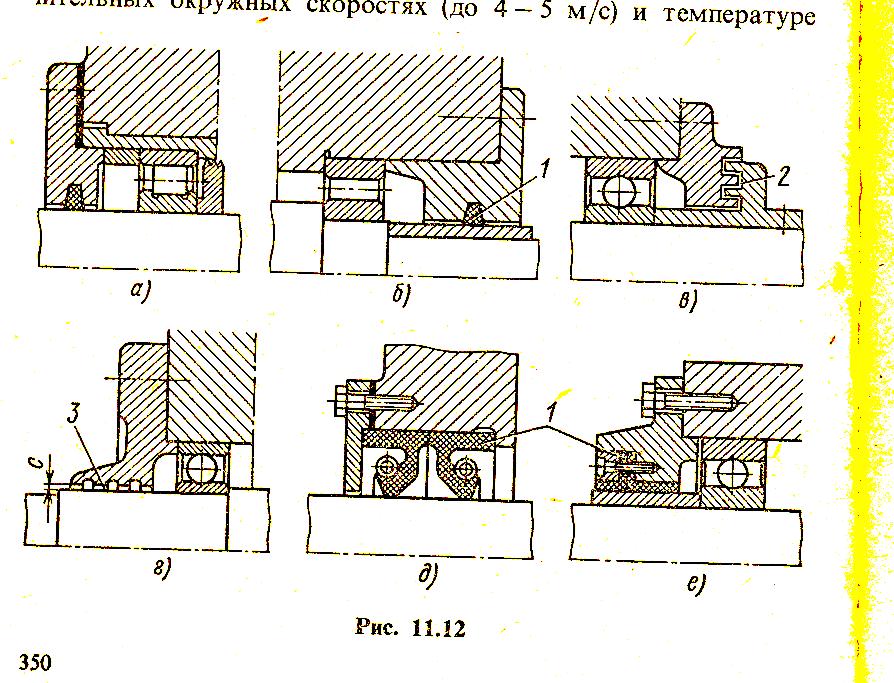

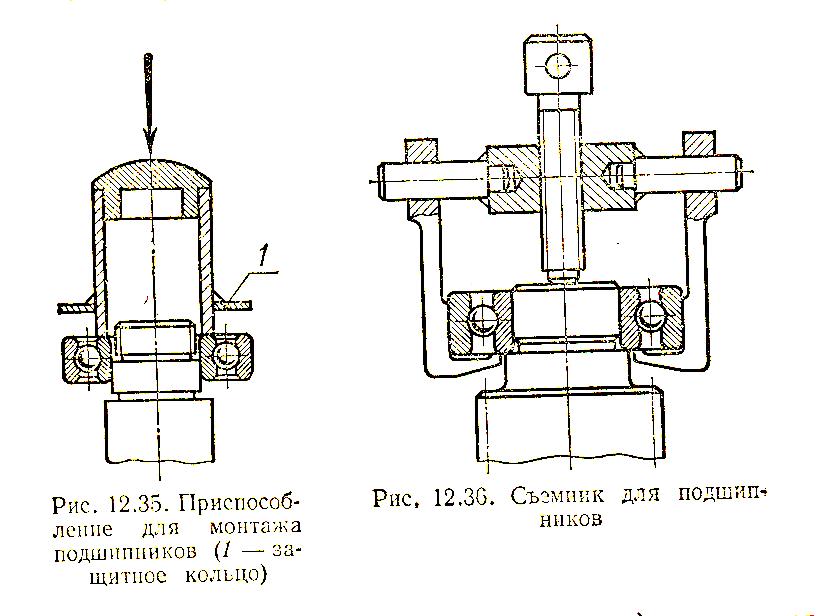

Достоинства и недостатки подшипников каченияДостоинства: Подшипники качения имеют ряд преимуществ перед подшипниками скольжения Сравнительно малая стоимость вследствие массового производства подшипников. Малые потери на трение и незначительный нагрев. Потери на трение при пуске и установившемся режиме работы практически одинаковы. Высокая степень взаимозаменяемости, что облегчает монтаж и ремонт машин. Малый расход смазки. Не требует особого внимания и ухода. Недостатки: Высокая чувствительность к ударным и вибрационным нагрузкам Малонадежны в высокоскоростных приводах из-за чрезмерного нагрева и опасности разрушения сепаратора от действия центробежных сил. Большие радиальные размеры Шум при больших скоростях 2.2 Маркировка подшипников каченияКаждый подшипник имеет клеймо-номер, цифры которого характеризуют определённый признак подшипника. Пример: 7309 первые две цифры справа обозначают его внутренний диаметр. 09 * 5 = 45 мм. Это для подшипника с d=20-495 мм. третья цифра справа обозначает серию подшипника: особо легкая серия лёгкая средняя тяжёлая лёгкая широкая средняя широкая Подшипник 7309 – средней серии. четвёртая цифра справа обозначает тип подшипника. Подшипник 7309 – роликовый конический подшипник.  пятая или пятая и шестая цифры справа обозначают отклонения конструкции от основного типа. Подшипник №7309 – основной конструкции  Аналогичный подшипник с бортом № 67309. седьмая цифра обозначает серию ширин. Цифры 0, 2, 4, 5, 6, стоящие через тире впереди цифр условного обозначения подшипника, указывают его класс точности. 0- нормальный класс точности (как правило «0»в обозначении не указывают). 2 - сверхвысокий класс точности 4 - особо высокий 5 - высокий 6 - повышенный Задание для учащихся: Дайте характеристику подшипникам качения, имеющих клеймо (обозначение) 6-2405. Ответ: 6 – класс точности 2 – тип: роликовый радиальный с короткими цилиндрическими роликами 4 – серия подшипника – тяжёлая 5 – 5*5=25 мм (внутренний диаметр). Методика подбораПри проектировании подшипника качения не рассчитывают, а подбирают по каталогу, в зависимости от диаметра цапфы и характеристики, нагрузки, требуемой долговечности подшипника (числа часов работы), угловой скорости вращающегося кольца. 2.3 Сравнительная характеристика подшипников скольжения и подшипников качения Задание для учащихся: Обратить внимание, от каких условий, факторов зависит выбор типа опоры (т.е. подшипника скольжения или качения). При проектировании узла вал - подшипник перед конструктором стоит задача выбора типа опоры - скольжения или качения. Тип опоры зависит не только I конструкции узла, его компоновки, но и от многих эксплуатационных и технологического факторов. При возможности обеспечение жидкостного режима смазывания в узле можно рекомендовать опоры с подшипниками скольжения, имеющими следующего преимущества, по сравнению с подшипниками качения: простота конструкции компоновки; незначительные габаритные размеры; способность выдерживать большие радиальные и ударные нагрузки; возможность ремонта и низкая стоимость, особенно больших диаметрах. Увеличение угловой скорости вала, имеющего подшипники качения. резко снижает их долговечность. Вследствие малой площади поверхности рабочих элементов подшипников качения эти опоры называются более жёсткими, что являет одной из причин шума, а иногда и вибрации узла, особенно при больших угловых скоростях. Кольца подшипников качения - цельные (неразъёмные). Это делает непригодными в некоторых случаях, например, для установки на коленчатые валы. Однако особого предпочтения подшипникам скольжения отдать нельзя, т.к. в результате непосредственного контактирования отдельных участков поверхности вала и опоры шейка вала изнашивается, что в конечном итоге ведёт к замене не только втулки, но вала (подшипники качения исключают изнашивание вала). Для обеспечения жидкостного трения опоры скольжения подшипников скольжения требует иногда весьма сложных конструкций смазочных устройств и постоянного ухода. По сравнению с подшипником качения подшипники скольжения требуют повышенного расхода смазочного материю, который должен поступать непрерывно, т.к. иначе происходит быстрый нагрев, заклинивание подшипникового узла. В  опрос 1: Можно ли заменить подшипники скольжения (вкладыши) коренных 2 и шатунных 1 шеек неразборного коленчатого вала на подшипник качения? опрос 1: Можно ли заменить подшипники скольжения (вкладыши) коренных 2 и шатунных 1 шеек неразборного коленчатого вала на подшипник качения?Ответ: Заменить подшипник скольжения на подшипники качения нельзя. Кольца подшипника неразъемные. Это делает их непригодными для монтажа в некоторых случаях, например, для неразборного коленвала. Вопрос 2: Можно ли заменить подшипник скольжения (втулку)3, пальца шатуна 4 на подшипник качения? Если это возможно, то какой тип подшипника можно установить? Ответ: Замена подшипника скольжения на подшипник качения – возможно. Желательно на игольчатый подшипник – он имеет меньший наружный диаметр, чем шариковые или роликовые и выдерживает ударные нагрузки. 2.4 Уплотнения в подшипниковых узлах Задание для учащихся: Назначение уплотнений, рекомендации по их применению и виды уплотняющих материалов. Надежность подшипников качения во многом зависит от типа уплотняющих устройств. Уплотнения в подшипниковых узлах должны не допускать утечки смазочного материала из корпуса, где установлены подшипники, а также защищать подшипники от попадания в них пыли, грязи, влаги и др. Уплотнения, применяемые в машиностроении, подразделяют на: контактные, щелевые, лабиринтные и защитные мазеудерживающие кольца и маслоотражательные шайбы.  Рисунок3-Уплотнения подшипников Работа контактных уплотнений зависит от выбора материалов, устанавливаемых в крышках корпуса подшипника и контактирующих с валом, на котором находится подшипник. Наибольшее распространение получили контактные уплотнения из войлочных, фетровых и кожаных колец. Основное достоинство уплотнений этого типа - простота и дешевизна изготовления. (рис 3а,б ). Этот тип уплотнения рекомендуется применять при незначительных окружных скоростях (до 4-5 м/с) и температуре окружающей среды до 900С. Вал (или) промежуточная втулка должен быть обработан с достаточной точностью. Для того чтобы уплотняющий материал лучше прилегал к вращающемуся валу в конструкцию включают браслетную пружину. Такие уплотнения называют манжетными (рис.3д ). Пружина должна прижимать уплотняющий материал к валу с незначительной силой (для уменьшения изнашивания и нагрева вала). В качестве уплотняющих материалов используют твердую резину или пластмассы, чаще завальцованные в железный кожух (последние называют кассетными уплотнениями). Манжетные уплотнения работают при окружных скоростях до 10 м/с, с температурой узла до 1000С. Щелевые и лабиринтные уплотнения устраняют недостатки, имеющие место в уплотнениях контактного типа. Щелевые уплотнения (рис.3г ) имеют 2-3 кольцевые канавки в крышке корпуса подшипника (зазор с =0,10,4 мм). Канавки и зазор оказывают значительное гидравлическое сопротивление вытекающему из корпуса смазочному материалу. Аналогично устроено лабиринтное уплотнение. В уплотнении этого типа радиальные и осевые щели делают сложные формы, напоминающие лабиринт (рис.3в). Лабиринтные и щелевые уплотнения работают при окружных скоростях до 30 м/с. Недостатком этих уплотнений является ненадежная защита смазочного материала от пыли и невозможностью их применения при высоких температурах. Вопрос1: Какой основной недостаток у уплотнений контактного типа? Ответ учащихся: При попадании на уплотнительный материал грязи, песка – уплотнения изнашивают вал. Вопрос 2: Положительную или отрицательную роль играет смазка, находящаяся в зазорах лабиринта и кольцевых проточках? Ответ учащихся: Смазочный материал уплотняет зазор и является необходимым (положительным) условием уплотнений этого типа. Смазка подшипников качения и КПДОна уменьшает трение и шум, отводит теплоту, защищает подшипник от коррозии, заполняет зазор в уплотнении. Виды смазок: Пластичные смазки. Жидкие смазки. Твердые смазки. КПД =0,99-0,995 Вопрос: В чём состоит принципиальные различные смазывания в подшипниках качения и скольжения? Ответ учащихся: В подшипниках скольжения главная цель – разделить нагруженную поверхность подшипника и вала слоем смазочного материала. В подшипниках качения смазывание играет вспомогательную роль- главным образом для уменьшения трения скольжения тел качения о сепаратор. 2.5 Виды разрушения подшипников качения Основными причинами потери работоспособности подшипников качения являются: Усталостное выкрашивание рабочих поверхностей тел качения и беговых дорожек колец в виде раковин и отслаивания вследствие циклического контактного нагружения. Пластические деформации на дорожках качения вследствие действия ударных нагрузок. Задиры рабочих поверхностей качения по причине недостаточной смазки. Абразивный износ – следствие плохой защиты от попадания пыли. Разрушение сепараторов от действия центробежных сил. Этот вид разрушения является основной причиной потери работоспособности быстроходных подшипников. Раскалывание колец и тел качения из-за перекосов при монтаже или при больших динамических нагрузках. Вопрос учащимся: Назовите основные причины, влияющие на долговечность подшипников качения. Ответ: Смазывание, высокое качество изготовления подшипника качения, материал подшипника качения. 2.6 Монтаж и демонтаж подшипников качения Перед сборкой подшипникового узла подшипник промазывают в горячем минеральном масле или бензине. Посадочные поверхности вала и корпуса чисто протирают и смазывают. На вращающуюся деталь кольцо подшипника (внутреннее – на вал, натужнее в корпус) монтируется с натягом, на не вращающуюся – с посадкой, обеспечивающей значительно меньший натяг или зазор. Для облегчения посадки подшипника на вал с натягом подшипник предварительно нагревают до 80-900С в горячем масле или при помощи паяльной лампы. Силу напресовки прикладывают к тому кольцу, которое монтируется с натягом. Передача монтажных усилий через тела качения недопустима. Демонтируют подшипники при помощи съемников и других приспособлений, исключающих удары.  Во избежание появления вмятин на дорожках качения при демонтаже подшипник захватывают за внутренне кольцо при удалении с вала и за наружное – при удалении из корпуса. |