Методичка Курс проект. Методические указания для студентов по специальности 160201 самолето и вертолетостроение

Скачать 1 Mb. Скачать 1 Mb.

|

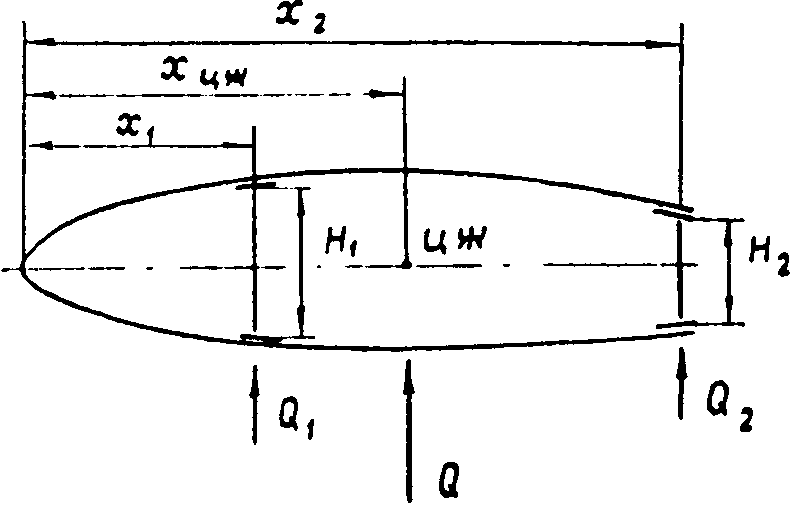

Нагрузки систем самолетаРасчетные технические условия для систем самолета должны содержать исходные данные, необходимые для определения нагрузок. Для систем управления исходные данные включают: -перечень расчетных режимов полета; -эксплуатационные и предельные значения входных и выходных кинематических параметров (величин рабочего хода, углов отклонения), усилий на командных постах управления; -особые случаи работы системы. Основная расчетная нагрузка для систем управления определяется при нагружении органа управления максимальным шарнирным моментом, а также определяется максимальное усилие на исполнительных элементах системы. Требования к расчетной нагрузке систем управления приведены в нормах прочности [21, раздел 4.2.7]. При проектировании системы управления выполняется ее кинематический и силовой расчеты. Определяются число качалок, размеры их плеч, места установки и схемы включения рулевых машинок, приводов или гидроусилителей, величины усилий во всех ее элементах. Для систем самолета (гидравлической, пневматической, топливной, кондиционирования) исходные данные включают: -тип, марку рабочего тела и его характеристики; -величину рабочего давления и потребные расходы на входе и выходе системы; -потребный ход и скорость срабатывания исполнительных элементов системы; -расчетные режимы работы системы. При разработке одной из систем выполняется ее гидравлический расчет. Подбираются диаметры трубопроводов, потребные характеристики насосов, размеры силовых цилиндров, необходимые объемы баков и их расположение на самолете, схемы прокладки трубопроводов с учетом их монтажа и удобства при эксплуатационном обслуживании. 2.4.5 ПОДБОР СЕЧЕНИЙ ОСНОВНЫХ СИЛОВЫХ ЭЛЕМЕНТОВ АГРЕГАТА, УЗЛА, ДЕТАЛИ Для выбранных КСС несущих поверхностей известны положения лонжеронов. В зависимости от доли изгибающего момента, воспринимаемого поясами лонжеронов, меняется их несущая способность и КСС. Если ввести коэффициент х = 0...1, то при х = 1 весь изгибающий момент М воспринимают лонжероны, при х = 0 весь изгибающий момент воспринимает панель. При проектировочном расчете двухлонжеронного крыла принимаем, что М и Q воспринимаются лонжеронами, а Мкр - обшивкой и стенкой заднего лонжерона, моменты инерции сечений лонжеронов пропорциональны квадратам высоты каждого лонжерона (рисунок 2.4).  Рис. 2.4. Расчетная схема двухлонжеронного крыла ЦЖ сечения можно определить при равных модулях упругости материалов Е1 = Е2 :  , ,перерезывающие силы и изгибающие моменты каждого лонжерона представлены в следующем виде: Определив положение ЦЖ, можно подсчитать погонные крутящие моменты и построить эпюру крутящих моментов Мкр но размаху крыла. Пояса лонжеронов нагружаются от изгибающего момента осевой силой N1 = M1/kH1, и N2 = M2/kH2 , где k = 0,8...0,95 - коэффициент использования строительной высоты профиля. Площадь сечения поясов лонжеронов: Fп1 = N1/ иFп2 = N2/, где - допускаемые расчетные напряжения для растянутого пояса, а для сжатого пояса - допускаемые критические напряжения, рассчитываемые с учетом работы конструкции на ресурс в различных эксплуатационных условиях. Погонная касательная сила в обшивке: qоб = Мкр/2, где МКР - крутящий момент в сечении; - площадь контура сечения. Толщина обшивки: об =qоб/разр, где разр - разрушающее касательное напряжение в обшивке, Погонная касательная сил в стенке переднего лонжерона и толщина стенки: q1 =Q1/Н1 и 1 = q1/разр Полная погонная касательная сила в стенке заднего лонжерона и толщина стенки: q2 = q2(Q) - q2(Мкр) = Q2/H2.- Mкp/2; 2 = q2/разр. Аналогичные расчеты необходимо выполнять при проектировании узлов, деталей конструкции, определив предварительно нагрузки и действующие усилия на конкретный узел или деталь, построив соответствующие эпюры Q, М и Мкр. В литературе [3,7,17,19] приведены примеры проектирования агрегатов, узлов и деталей конструкции летательных аппаратов. 2.4.6 СБОРОЧНЫЙ ЧЕРТЕЖ АГРЕГАТА. ЧЕРТЕЖ ДЕТАЛИ Сборочный чертеж агрегата в зависимости от его размеров выполняется на ватмане в одном из масштабов: 1:1, 1:5, 1:10, 1:20. Агрегат на чертеже изображается в боковой и плановой или только одной проекции с продольным разрезом или при условно снятой обшивке. Опора шасси изображается на виде сбоку и спереди. Отдельно разрабатывается сборочный чертеж амортизатора. На основной проекции показываются: габаритные и присоединительные размеры, а также размеры, необходимые для построения проекций; координируются оси лонжеронов, продольных стенок, стрингеров, ребер жесткости панелей, нервюр или шпангоутов, кронштейнов навески рулей и механизации; оси крепления агрегата к другим частям самолета; размеры, необходимые для сборки и установки агрегата. Показываются отсеки, узлы и панели агрегата, стыки обшивки, расположение и крепление бустеров, приводов, антенн, фар, навигационных габаритных и строевых огней, заливных горловин, габариты люков, дверей, окон, кинематика движения подвижных частей. Конструктивные элементы агрегата, их силовая увязка показываются необходимым количеством видов, разрезов, сечений в масштабе 1:1. Для несущих поверхностей даются: полные сечения по хорде с видом на рядовую и усиленную нервюры; сечения по месту соединения «носка» и «хвостика» нервюры с лонжеронами, кронштейнов навески рулей и механизации с лонжеронами, нервюрой или продольными стенками; сечения и разрезы по креплению концевых обтекателей. Показываются разрезы по нервюре с видом на стрингеры до и после нее, перестыковки стрингера на нервюре или стыке панелей обшивки. На видах, выносках, разрезах в масштабе 1:1, 1:5 изображаются: узлы крепления агрегата к другим частям; соединения силовых элементов, передающих нагрузку, с узлами крепления, которые должны быть взаимозаменяемы; конструкция противообледенительной системы. На сборочном чертеже ЦПГО показываются установка и крепление оси поворота на фюзеляже или киле, силовые элементы, передающие нагрузки с оперения на ось, установка и конструкция «лючков» для осмотра и обслуживания. На сборочных чертежах показываются типовые соединения: стрингеры с нервюрой или шпангоутом; секции «носков», хвостовиков, законцовок, хвостовиков по размаху; продольных и поперечных стыков обшивок или панелей; усилений в местах вырезов, узлов навески двигателей, специальных установок, качалок и проводки управления, бустеров, приводов и их обтекателей. При разработке сборочного чертежа необходимо предусмотреть места подхода для сборки, нанесения герметика, теплозвукоизоляции, подобрать стандартные детали крепежа (болты, винты, гайки, шайбы, шплинты, заклепки, токопроводящие перемычки металлизации в шарнирных соединениях), проставить позиции сборочных единиц, деталей, стандартных комплектов, поступающих на сборку по данному чертежу. Поле чертежа разбивается на зоны формата А4 и все виды, разрезы, выноски, сечения должны иметь зонную адресацию. Чертеж имеет штамп с названием агрегата, номером чертежа, масштабом основной проекции, фамилиями студента и руководителя проекта. Над штампом (без заголовка) помещаются: примечание, технические требования, которые поясняют особенности и характеристики агрегата, технологии сборки, сборочные ограничения или общие требования к нему. Технические требования включают величины затяжки болтов и винтов в ответственных соединениях, допуски на внешние обводы агрегата, выступающие или западающие головки крепежа, покрытия и смазку, углы отклонения и рабочие ходы, рабочее давление в системах и гермокабинах фюзеляжа, допускаемые утечки рабочего тела, порядок контроля, регулировки и испытаний, величины допустимых зазоров и т.п. К сборочному чертежу составляется спецификация на все позиции входящих сборочных единиц, деталей, нормалей, стандартов, готовых изделий на отдельных листах формата А4 и вкладывается в пояснительную записку. Для одной из сборочных единиц агрегата (по согласованию с руководителем проекта) выполняется рабочий чертеж детали. На чертеже дается необходимое для изготовления детали количество видов, разрезов, сечений, проставляются, размеры и предельные отклонение для изготовления детали одним из способов: литьем, штамповкой, сваркой или механической обработкой. Над штампом чертежа записываются технические требования для соответствующего способа изготовления детали, в которых указываются термообработка, противокоррозионные покрытия, контроль, маркировка, место и способ подгонки по массе, чистота и точность обрабатываемых поверхностей, сопряжений. 2.4.7 СПЕЦИФИКАЦИЯ НА СБОРОЧНЫЙ ЧЕРТЕЖ Спецификация на сборочный чертеж определяет состав сборочной единицы и ее комплектацию. Все позиции, проставленные на чертеже, вносятся в спецификацию по форме ГОСТ 2.108-68. Для опор шасси и систем управления принята форма спецификации ГОСТ 2.108-68. Спецификация помещается в пояснительной записке. 2.4.8 ОПИСАНИЕ КОНСТРУКЦИИ И ДИРЕКТИВНОЙ ТЕХНОЛОГИИ СБОРКИ АГРЕГАТА Любое проектирование заканчивается описанием спроектированного изделия, в котором приводятся основные параметры и характеристики, кратко излагается устройство, оборудование и системы. Описание содержит особые решения, преимущества нового самолета и включает следующие разделы:

Директивная технология сборки включает технологические решения, обеспечивающие рациональное изготовление и эксплуатацию агрегата. В директивной технологии должны быть отражены: применяемые материалы; виды заготовок и полуфабрикатов; технологические процессы, обеспечивающие необходимые характеристики материалов; способы обеспечения взаимозаменяемости, точности сборочных размеров; схема и последовательность сборки, включая контрольные операции и методы испытаний собранного агрегата или системы. 2.4.9 Список литературы

11.Нормы летной годности гражданских самолетов СССР., М., Изд-во ЦАГИ, 1984. 12.Проектирование самолета и агрегата. Вислов И.П. Учебное пособие . Куйбышев, Изд-во КуАИ, 1990. 13.Расчет самолета на прочность. Канн С.Н., Свердлов И.А. М., «Машиностроение», 1966. 14.Сборка клепаных агрегатов самолетов и вертолетов. Григорьев В.П, М., «Машиностроение», 1975. 15.Общие требования к оформлению пояснительных записок дипломных и курсовых проектов (СТП 1-У-НГТУ-2004). Н.Новгород, Изд-во НГТУ, 2004. 16.Технология самолетостроения. Абибов А.Л. М., «Машиностроение», 1975. 17.Нагрузки действующие на самолет и расчет на прочность его частей. Путевской В.И., Н.Новгород, Изд-во НГТУ, 2009. 18.Проектирование дозвуковых самолетов. ТоренбикЭ., М., “Машиностроение”, 1983. 19.Конструкция самолета. Шульженко М.Н., М., «Машиностроение»,1971. 20.Экономика гражданской авиации. Под ред. Мирошникова А.В., М., Изд-во Транспорт,1975. 21.Нормы прочности сухопутных самолетов. Межведомственная комиссия ЦАГИ., 1974. |