Приведенные капиталовложения вычисляются по формуле:

, ,

где Е = 0,12  - нормативный коэффициент эффективности - нормативный коэффициент эффективности

капиталовложений;

b = 1,17 + 0,29Вгод/tдв - отношение числа двигателей, предназначенных для эксплуатации самолета, с учетом замен, к числу двигателей, установленных на самолете;

Вгод - объяснение дано в пункте 2.3.9.5.

2.4. РАБОЧЕЕ ПРОЕКТИРОВАНИЕ АГРЕГАТА

В качестве проектируемого агрегата могут быть заданы центроплан, отъемная часть крыла (ОЧК), крыло легкого самолета, фюзеляж или его отсеки (носовой, средний, хвостовой), стабилизатор, руль высоты, цельноповоротное горизонтальное оперение (ЦПГО), киль, руль направления, предкрылок, закрылок, основная или носовая опоры шасси, гондола двигателя, ручные или ножные посты управления, топливная масляная к гидравлическая системы, система кондиционирования и другие.

Исходными материалами для проектирования агрегата или системы служат материалы эскизного проектирования - ТТТ, чертеж общего вида, компоновка самолета.

Существуют следующие основные этапы проектирования:

- составление требований к агрегату или системе;

- разработка конструктивно-силовой (кинематической) схемы агрегата или принципиальной схемы системы;

- выбор и обоснование основных конструкционных материалов и полуфабрикатов;

- определение расчетных нагрузок;

- прочностной расчет;

- разработка теоретической схемы агрегата с элементами КСС или сборочного чертежа (полумонтажной схемы);

- технологическая проработка сборки и стыковки агрегата или монтажа системы;

- разработка чертежа силовой детали;

- составление описания агрегата (системы).

2.4.1 СОСТАВЛЕНИЕ ТРЕБОВАНИЙ К АГРЕГАТУ

Необходимо указать следующие требования:

а) функциональные, обеспечивающие работоспособность и выполнение основных задач;

б) получения минимальной массы конструкции при обеспечении необходимой прочности, жесткости и ресурса;

в) технологическое членение агрегата для обеспечения широкого фронта работ, снижения трудоемкости и себестоимости производства;

г) эксплуатационные для снижения трудоемкости проведения регламентных работ, обслуживания и ремонта.

2.4.2 ВЫБОР КОНСТРУКТИВНО-СИЛОВОЙ (КИНЕМАТИЧЕСКОЙ) СХЕМЫ АГРЕГАТА ИЛИ ПРИНЦИПИАЛЬНОЙ СХЕМЫ СИСТЕМЫ

С учетом конструктивно-силовой схемы (КСС) и схемы технологического членения самолета, намечается силовая конструкция агрегата. Для агрегатов типа несущих поверхностей исследуются варианты применения лонжеронных, кессонных, моноблочных силовых схем, выбирается расположение лонжеронов, стрингеров, нервюр, стыковых узлов, узлов навески агрегатов, силовых окантовок вырезов, типов обшивок. Для снижения массы агрегата рекомендуется совмещать силовые элементы - нервюры, шпангоуты для крепления шасси, закрылков, киля, стабилизатора, двигателей и т. д.

Для фюзеляжа выбирается тип обшивки и расположение лонжеронов, стрингеров, рядовых и силовых шпангоутов, бимсов, окантовок вырезов, узлов крепления крыла, оперения, шасси, двигателей.

Для шасси исследуются ферменные, балочные или балочно-подкосные силовые схемы с телескопической, рычажной или полурычажной навеской колес, намечается кинематическая схема уборки-выпуска, схемы фиксации опор в выпущенном и убранном положениях, схемы тележек многоколесных опор.

Для систем разрабатывается принципиальная схема, намечается номенклатура входящих в нее агрегатов, места их расположения и крепления к элементам силового каркаса. Выбирается величина рабочего хода и давления рабочего тела, автономность магистралей и их кольцевание, степень резервирования, распределение расхода рабочего тела по каждой магистрали, рабочая температура, количество насосов и их типы. Предусматриваются заправочные, сливные краны и горловины, топливные и гидравлические аккумуляторы, аварийные системы питания, системы наддува.

2.4.3 ТЕОРЕТИЧЕСКИЙ ЧЕРТЕЖ.

КИНЕМАТИЧЕСКАЯ ИЛИ ПРИНЦИПИАЛЬНАЯ СХЕМА

Теоретический чертеж содержит: расположение силовых элементов агрегата и его достаточное число проекций, видов, сечений; геометрию внешних форм агрегата; таблицы цифровой информации для построения основных сечений агрегата или его профилей. Теоретический чертеж должен нести всю информацию по агрегату для построения плазов и разработки сборочной и технологической оснастки.

Для агрегатов планера теоретический чертеж должен иметь боковую, плановую проекции и вид спереди. Несущие поверхности должны иметь корневое и концевое сечения с таблицами координат профиля, законом сопряжения профилей, углами крутки плоскости хорд. На боковой и плановой проекциях осевыми линиями показываются теоретические линии элементов каркаса, оси узлов стыковки, вращения, навески элеронов, рулей, механизации с соответствующими надписями, оси замков, ручек, приводных механизмов, ограничителей отклонения или стопоров. Нервюры и шпангоуты нумеруются.

Базами для построения размеров, координат или плоскостей отсчетов могут быть: ось симметрии самолета, плоскость хорд профилей крыла и оперения, бортовая хорда крыла, строительная горизонталь самолета, «носок» его фюзеляжа.

Необходимо показать размеры, задающие положение баз агрегата относительно основных баз самолета.

Рули, элероны, органы механизации, кронштейны, навески, качалки, тяги, весовые балансиры, концевые обтекатели должны быть вписаны в теоретический контур профиля. Выступающие части должны быть закрыты обтекателями, геометрия которых показывается на чертеже.

Отклоняющиеся агрегаты и части показываются в крайних (убранных-выпущенных) положениях с разработкой необходимой кинематической схемы отклонения. При построении кинематической схемы окончательно устанавливаются размеры всех звеньев, расположение узлов крепления и замков убранного-выпущенного положения. Кинематическая схема должна отобразить положение агрегата или системы в рабочем состоянии. Они, в свою очередь, могут убираться в соответствующую нишу, гондолу или обтекатель с внутренней или внешней геометрией последних.

При разработке кинематической схемы следует обеспечить наименьшие усилия для уборки и выпуска всех элементов.

Для систем самолета (топливной, масляной, гидравлической, электрической, пневматической, кондиционирования) разрабатывается принципиальная схема с определением величин расхода и температуры рабочего тела. На чертеже показываются все агрегаты и продумывается их взаимодействие, расположение, крепление к силовому каркасу, пути передачи усилий, намечаются пути повышения надежности систем, работы в аварийных ситуациях, размещение, заправка и слив рабочего тела.

2.4.4 РАСЧЕТНЫЕ НАГРУЗКИ НА АГРЕГАТЫ

И СИСТЕМЫ САМОЛЕТА

Для каждого агрегата и системы самолета определяется вся совокупность нагрузок, действующих в различных случаях эксплуатации.

Расчетные нагрузки определяются по НЛГС-2, нормам прочности (НП) с учетом расчетных технических условий.

Нагрузки, действующие на крыло, оперение, рули, элероны, фюзеляж

Расчетными техническими условиями для планера самолета являются:

-расчетные режимы и количественная информация о каждом режиме (скорость, скоростной напор);

-расчетные случаи и величина коэффициента безопасности для каждого режима;

-предельные эксплуатационные перегрузки;

-расчетные массы агрегатов и грузов с размещением их на проектируемом агрегате;

-эксплуатационные условия (температура, избыточное давление, влажность и т. п.).

Для несущих поверхностей в полете действуют следующие нагрузки [8, 10]:

-распределенные аэродинамические силы, погонная нагрузка, которая по размаху определяется приближенно пропорционально хордам:

для крыла  , ,

где - коэффициент безопасности для расчетного режима (случая) полета;

-распределенные массовые нагрузки конструкции, погонная нагрузка которых пропорциональна хордам:

для крыла  ; ;

-массовые нагрузки от топлива, расположенного в крыле

где Sб, bб, - соответственно площадь и хорда в плане топливных баков;

-сосредоточенные массы грузов и агрегатов, прикрепленных к конструкции (двигатели, подвесные топливные баки, шасси, оборудование), находятся по формуле:

Суммарная погонная нагрузка по размаху крыла имеет вид:

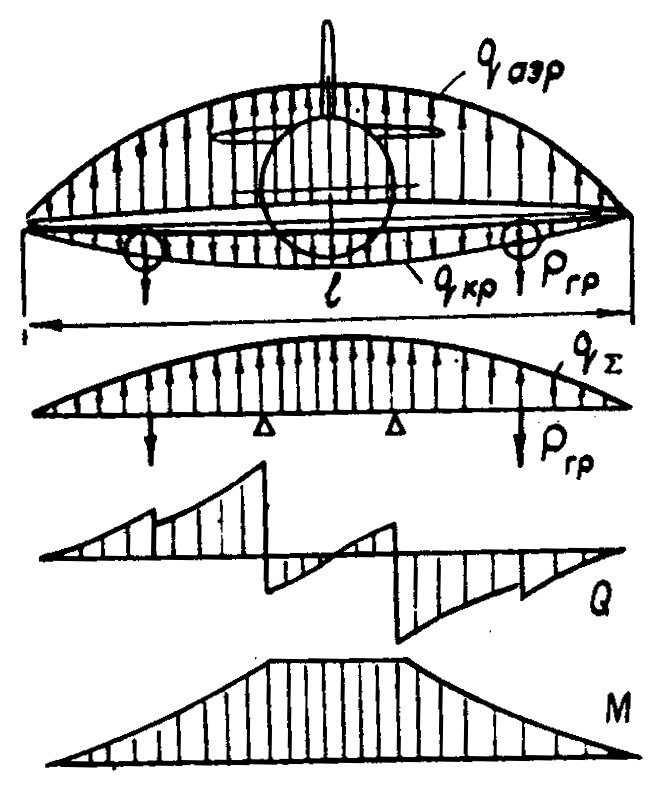

Затем строим эпюру погонной суммарной нагрузки  (рисунок 2.3). (рисунок 2.3).

Погонная нагрузка от аэродинамических сил прикладывается по линии центров давления (ЦД) (

0,25 bсеч).

Погонная нагрузка от массы конструкции, топлива и грузов прикладывается по линии ЦМ сечений (38...44% хорды) и в ЦМ грузов.

Для расчета конструкции агрегатов на прочность необходимо знать величины перерезывающих сил Q, изгибающих моментов М и крутящих моментов Мкр, действующих в сечениях. Эпюры Q и М строятся от суммарной погонной нагрузки.

Рис. 2.3. Схема нагружения крыла и эпюры перерезывающих сил и изгибающих моментов

Перерезывающая сила Q подсчитывается по формуле:

Под знак Ргр входят сосредоточенные силы от всех грузов и агрегатов, находящихся справа от рассматриваемого сечения.

Изгибающий момент

Интегрирование ведется методом трапеций, а эпюры Q и М представлены на рисунке 2.3.

Крутящий момент Мкр подсчитывается относительно оси жесткости конструкции крыла.

Определение положения центров жесткости (ЦЖ) приводится в литературе по курсу «конструкция самолетов» [8].

Погонный крутящий момент от погонной аэродинамической и массовой силы конструкции

m = qaэра + qкpb,

где а и b - плечи сил относительно центра жесткости сечения.

Эпюра Мкр получается интегрированием эпюры погонных моментов с учетом моментов от сосредоточенных сил:

где r - плечо силы Ргр относительно ЦЖ.

Для расчета нагрузок на фюзеляж необходимо также учесть: инерционные усилия от масс сосредоточенных грузов и конструкции фюзеляжа; избыточное давление в гермоотсеках кабин, немассовые нагрузки от тяги двигателей и опор шасси.

Фюзеляж проверяется на прочность в аварийных случаях при посадке с убранным шасси, полным капотом, при посадке на воду и др. Все нагрузки на фюзеляж рекомендованы в НЛГС [раздел 4.2.6] и НП.

Для опор шасси расчетные нагрузки определяются по НЛГС [раздел 4.2.3] или НП. Расчету нагрузок предшествует расчет параметров амортизатора исходя из нормированной работы (Аэ,  ) [13]. Определяются размеры амортизатора, колес и опоры шасси в целом. Для тормозных опор определяются потребные величины максимального тормозного момента и энергоемкость тормозов. ) [13]. Определяются размеры амортизатора, колес и опоры шасси в целом. Для тормозных опор определяются потребные величины максимального тормозного момента и энергоемкость тормозов.

. Для расчета нагрузок на фюзеляж необходимо также учесть: инерционные усилия от масс сосредоточенных грузов и конструкции фюзеляжа; избыточное давление в гермоотсеках кабин, немассовые нагрузки от тяги двигателей и опор шасси.

Фюзеляж проверяется на прочность в аварийных случаях при посадке с убранным шасси, полным капотом, при посадке на воду и др. Все нагрузки на фюзеляж рекомендованы в НЛГС [раздел 4.2.6] и НП.

Для опор шасси расчетные нагрузки определяются по НЛГС [раздел 4.2.3] или НП. Расчету нагрузок предшествует расчет параметров амортизатора исходя из нормированной работы (Аэ,  ) [13]. Определяются размеры амортизатора, колес и опоры шасси в целом. Для тормозных опор определяются потребные величины максимального тормозного момента и энергоемкость тормозов. ) [13]. Определяются размеры амортизатора, колес и опоры шасси в целом. Для тормозных опор определяются потребные величины максимального тормозного момента и энергоемкость тормозов.

|

Скачать 1 Mb.

Скачать 1 Mb.