курсовая экономика 2. Ивко смета котельная. Методические указания для студентов Проект по модулю Экономика предприятий энергетики

Скачать 1.13 Mb. Скачать 1.13 Mb.

|

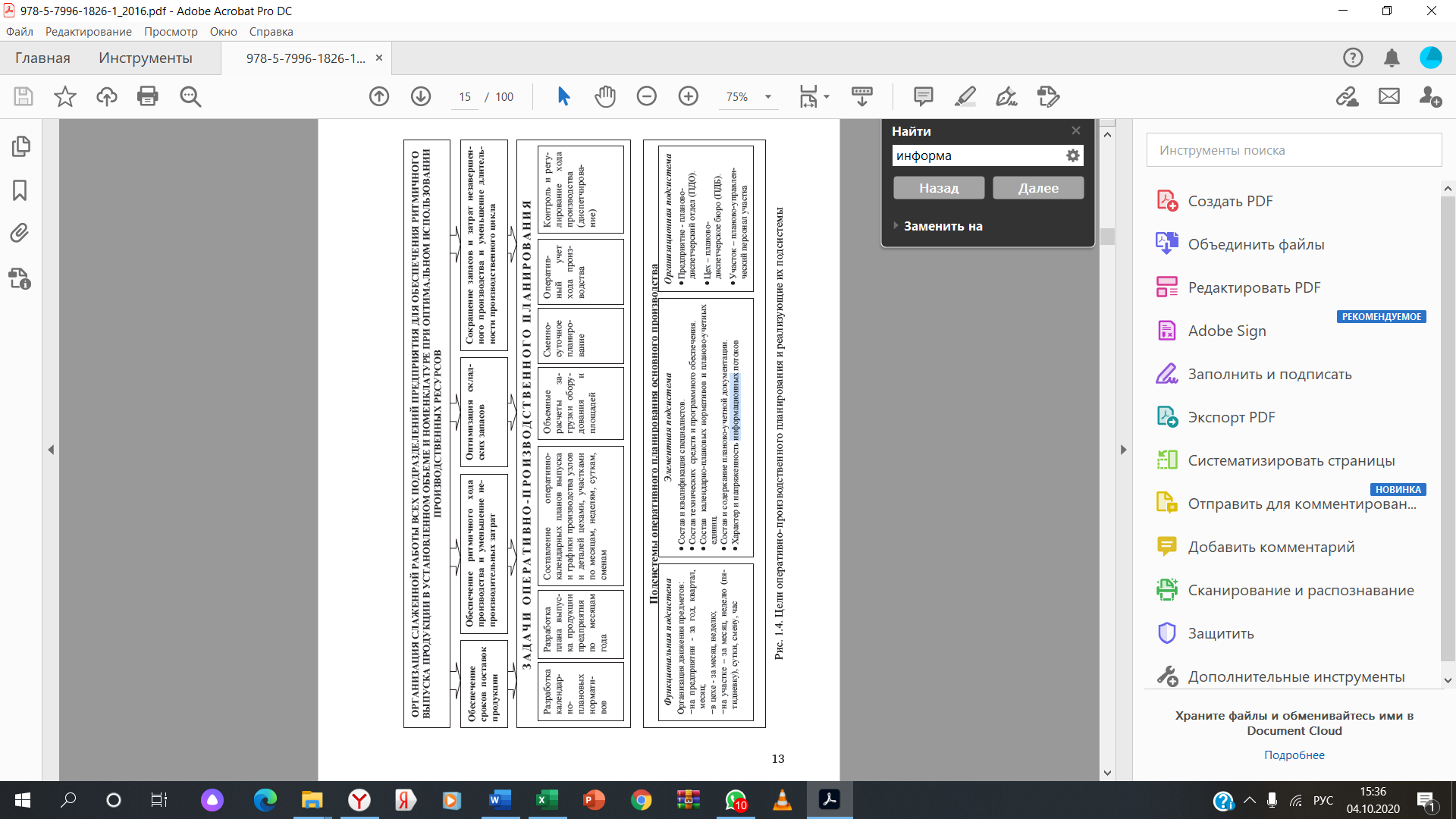

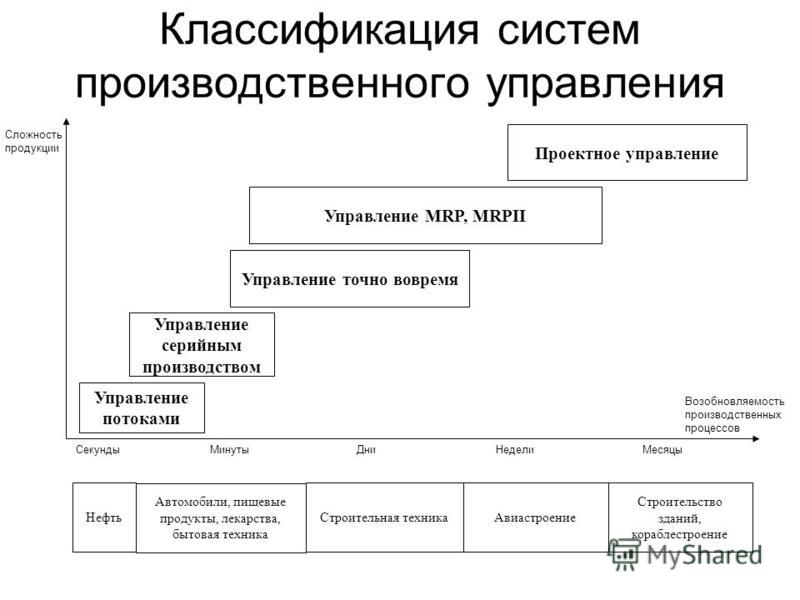

Рисунок 5 – Цели оперативно-производственного планирования и реализующие их подсистем Развитие систем оперативного-производственного планирования связана с изменением потребительского рынка и мировой экономики с одной стороны, и развитием информационных компьютерных систем – с другой. На рисунке 6 представлена эволюция развития систем производственного планирования и взаимосвязь между подходами к организации систем управления, сложностью производимой продукции (сложность в большинстве случаев может быть выражена в количестве составных частей и продолжительности технологического цикла) и возобновляемостью производственного процесса (определяется периодом или частотой выпуска однотипных изделий).  Рисунок 6 – Классификация систем производственного управления Толчком к развитию оперативного планирования производства ученые связывают с выходом трудов А. Смита в 18 веке, в которых он рассмотрел экономические преимущества специализации труда. Наличие специализации в производстве подразумевает наличие кооперации, то есть формы организации труда, основанной на совместном участии в едином трудовом процессе значительного числа работников, выполняющих разные операции этого процесса. Однако, одной из первых задач оперативного управления производством, стала именно задача управления запасами. С развитием индустриализации в 19 веке и переходом на массовое производство важной задачей стало обеспечение ритмичного выпуска продукции с наименьшими затратами. Важный вклад в развитие систем производственного управления внесли Ф. Тейлор, Г. Гант, Ф. и Л. Гилбертов и Г. Форд, работавших в области научной организации труда и заложивших основы современного оперативного планирования производства. В эту эпоху рождается концепция управления производственными запасами предприятия, по точке перезаказа. Данная концепция управлением производства была достаточно эффективной, однако она не учитывала колебания спроса и нестабильность производственных процессов Развитием данной концепции явилась теория «минимумов-максимумов», суть которой заключалась в том, что заказы производятся не через каждый заданный интервал времени, а только при условии, что запасы на складе в этот момент оказались равными или меньше установленного минимального страхового уровня. В 30-х гг. с выходом в свет работы Л. В. Канторовича «Математические методы организации и планирования производства» начинается развитие научных методов в планировании и организации производства: теория вероятности, математическая статистика, математическое моделирование, линейное программирование и прочие математические теории. Большинство из названных дисциплин получило развитие благодаря появлению и совершенствованию электронных вычислительных машин. С переходом к постиндустриальной экономике в 60-х гг. ученые начали заниматься непосредственно задачами операционного менеджмента и автоматизацией производственных процессов, а также интеграции процессов производства, снабжения и сбыта готовой продукции. В этот период появляется понятие интегрированного оперативного планирования производства новая методология управления и планирования потребностей в материалах (Material Requirements Planning - MRP), авторами которой стали Дж.Орлики и О.Вейт. В MRP- системе формулируется потребность материалов для производства необходимого количества готовой продукции уже с учетом прогноза рыночной конъюнктуры, после чего проводится формирование заказа поставщикам. Ключевой особенностью данной методологии является управление предприятием в режиме реального времени с помощью компьютерной техники, что до изобретения данного алгоритма было невозможным. В этот же период, зарождается вторая альтернативная методология: производственно-логистическая система вытягивающего типа, принципиальное отличие которой заключается в передаче материальных ресурсов на последующую технологическую операцию с учетом потребности передела-заказчика. Здесь центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. Задание на заказ поступает лишь на конечное звено в производственной цепочке, которое в свою очередь ручным методом начинает «вытягивать» необходимые ресурсы из своих поставщиков на основании единой системы и правил, разработанных предприятием. Вторая методология организации производством зародилась в Японии на автомобилестроительном заводе Toyota Motors. До 1950 г. производство на предприятии осуществлялось на основе плана (графика запуска- выпуска) по классической «толкающей системе». В своей книги «Производственная система Тайоты» Таити Оно пишет, что идею канбана он почерпнул в американских супермаркетах. Супермаркет — это место, где потребитель может получить, во-первых, то, что ему нужно, во-вторых, в нужные сроки, в-третьих, в нужном количестве. Эта идея легла в основу логистической концепции «Точно вовремя», таким образом появилась новая методология управления производством по типу тянуще-восполняющей системы. Созданная компанией Тойта методология, а также многие другие принципы, применяемые предприятием для бездефектного производства со скоростью, соответствующей запросам заказчиков, сформировали новое понятие «Производственная система», на основании которой уже была сформирована идеология бережливого производства. Отличительной особенностью методологии можно отметить ручное управление производством с использованием инструмента «Канбан», который представлял сигнал на транспортировку и запуск в производство в виде карточки с визуальным изображением или номенклатурой изготавливаемых деталей или узлов в количестве необходимом последующему переделу. В последующие годы многие машиностроительные предприятия внедряли данную методологию, однако существенного изменения или трансформации она не получила. В свою очередь, системы «тянущего» типа дают существенный положительный экономический после ее внедрения, за счет снижения запасов, так как система базируются на простом принципе: ничто не будет произведено, пока в этом не возникнет необходимость. Например, в 2000 году компания Boeing опубликовала отчет о внедрении инструментов бережливого производства, в частности технологических канбанов, который свидетельствует об экономии потребляемых ресурсов на 30-70%. Однако, если методология точно вовремя осталась без изменений, методологии выталкивающего типа претерпевали существенные изменения. После выхода в свет методологии MRP, практически сразу же разрабатывается аналогичная методология планирования производственных мощностей (Capacity Requirements Planning - CRP), которая оптимизируют нагрузку на производственные мощности и ресурсы. Объединенная система планирования MRP- CRP получила название «Планирование производственных ресурсов» (Manufactory Resource Planning – MRP II). Совместное планирование материальных потоков и производственных мощностей поднимает систему на новый уровень, но для точного определения финансовых результатов производственного плана необходимы достоверная информация и четкие цели. При финансовом анализе в системах класса MRPII не учитываются многие факторы, важные для планирования в долгосрочной перспективе. В 1980 гг также появляется принципиально новый подход управления производством - теория ограничений системы (ТОС), разработанная Э. Голдраттом. Суть теории ограничений заключается в выявлении узкого места в процессе производства, которое задает темп выпуска продукции, и последующего управления всем процессом, за счет оптимизации работы узкого места. Элияху Голдратт разработал и опубликовал прикладные решения Теории ограничений для операционных процессов и управления производством, управления финансами и формирования показателей, управления проектами (разработка новой продукции, строительство), логистики и всей цепи поставок, маркетинга, всех видов продаж, управления персоналом, формирования тактики и стратегии развития системы. В 1988 г. Р.Сури выдвигает новую концепцию оперативного управления производством – быстрореагирующее производство QRM (quick response manufacturing). Во главе парадигмы – цель по сокращению времени выполнения заказа, который оценивается как критический производственный путь(КПП). КПП – это наиболее длительный временной отрезок, охватывающий время от поступления заказа до отгрузки клиенту продукции. Но КПП также может включать в себя время, которое сырье проводит на складе сырья и материалов, а также время поставки от поставщика. Для ускорения прохождения заказы, выстраиваются гибкие специализированные ячейки, при этом все заказы делятся по принципу принадлежности к той или иной ячейки. Под ячейкой, понимается не только обособленное оборудование, но межфункциональные команды. Теория QRM по большей части, является концепцией управления всего предприятия и является развитием теории бережливого производства и теории ограничения. C середины 90-х гг. в связи с глобализацией бизнеса организационная структура крупных компаний значительно усложнилась. Это обусловило необходимость разработки методики, позволяющей сократить управленческие издержки и затраты на поддержание усложнившихся логистических структур поставок продукции. Такая методика получила название ERP - планирование потребности в ресурсах. ERP (Enterprise Resource Planning) - информационная система идентификации и планирования ресурсов предприятий, использованных для производства, их закупки, отгрузки и учета в процессе выполнения клиентских заказов, а также методология эффективного планирования и управления ресурсами предприятия, необходимых для выполнения заказов клиентов у сфере обслуживания, дистрибуции и оказания услуг. Главная цель концепции ERP - распространить принципы MRP II на управление современными корпорациями. Концепция ERP представляет собой надстройку над методологией MRP II. Не внося никаких изменений в механизм планирования производственных ресурсов, она позволяет решить ряд дополнительных задач, связанных с усложнением структуры компании. Следующим шагов развития оперативного производственного планирования стали APS-системы, появившиеся на рынке после 1995г. За счет использования новых математических моделей, появилась возможность в режиме реального времени перестраивать план производства, с учетом добавления новых заказов. Также диспетчерезация производства осуществляется с учетом многочисленных ограничений. Именно переход от ручного управления к компьютеризированным системам и по сей день является важной целью любого предприятия. Однако, в современной литературе отражены многочисленные недостатки даже самых прогрессивных алгоритмов построения производственных процессов на базе методологии «выталкивания». Одним из наиболее ярких российских авторов, который посвятил свои многочисленные научные труды проблеме построения систем управления производственной логистикой является С.В. Питеркин. В своем первом научном труде С.В. Питеркин «Точно вовремя для России. Практика применения ERP систем» утверждает, что развитие системы вытягивающего типа или как он ее называет, ТВВ («точно вовремя») может найти свое применение исключительно в массовом производстве. В свою очередь, современное производство имеет тенденцию к развитию мелкосерийного производства под индивидуальные потребности заказчика. Данная тенденция способствует увеличению номенклатурного перечня используемых деталей и осложняет внедрение принципа вытягивания и главного инструмента «канбан». [11] Также автор подчеркивает, что вытягивающая система носит характер саморегулирующей системы управления производством, которая в большей степени зависит от уровня культуры персонала, их ответственности и самоорганизованности, так как до момента поступления заказа от предыдущего технологического звена присутствует неопределенность в планировании действий производственных подразделений. Учитывая, существенные инвестиционные затраты, перед выбором системы оперативного планирования предприятие должно с полной ответственностью подойти к анализу собственных бизнес-процессов. Из всех существующих систем, важно выбрать наиболее подходящую, которая будет обеспечивать выполнение заказов в срок, задействовав оптимальное количество ресурсов. Поэтому во второй части, будет произведен сравнительный анализ различных систем планирования для разных типов предприятий. |