|

|

Методические указания. Методические указания к выполнению курсовой работы для студентов специальности 120100

На основе выполненных расчетов разрабатывают конструкцию приспособления и вычерчивают чертеж его общего вида на листах (формат А1) преимущественно в масштабе 1:1.

При разработке этого чертежа необходимо усвоить правила безопасности при эксплуатации приспособлений ГОСТ 12.2.029-83, иметь и использовать стандарты на детали и узлы приспособлений и справочную литературу.

К чертежу общего вида предъявляются следующие требования:

1. Чертеж должен быть разработан в соответствии с требованиями ЕСКД. Количество проекций должно быть достаточным для понимания конструкции, принципа работы приспособления и должно позволять вычерчивать рабочий чертеж любой из его деталей.

2. Детали и другие элементы должны быть прочными, технологичными, с минимальной массой и габаритами, обеспечивать удобную сборку, ремонт и эксплуатацию приспособления.

3. На чертеже должны быть указаны: базовые поверхности приспособления, наладочные (сборочные) размеры с требуемыми отклонениями относительно базовых поверхностей, размеры посадочных соединений, присоединительные и габаритные размеры, технические условия на сборку, наладку, монтаж и эксплуатацию приспособления.

4. Конструкция приспособления должна соответствовать требованиям художественного конструирования и технической эстетики.

5. Заготовка на чертеже показывается синим или красным цветом и условно считается прозрачной.

6. Цветной линией на приспособлении показывается оригинальная часть приспособления, разработанная автором.

8. Описание конструкции и принципа работы приспособления

•

В пояснительной записке описывают:

8.1. Служебное назначение приспособления и его технические данные (характеристики).

8.2. Состав конструкции, как правило, начиная с базовой детали (корпуса) и присоединяемых к ней других узлов и деталей.

8.3. Цикл работы приспособления, начиная с установки заготовки и заканчивая ее снятием.

8.4. Новизну конструкции и ее преимущество по сравнению с существующими конструкциями.

9. Пример расчета потребных сил закрепления заготовки

9.1. Исходные данные

Требуется разработать конструкцию механизированного приспособления к горизонтально-расточному станку для расточки отверстия в корпусной детали. Из чертежа детали известен требуемый диаметр отверстия D , расстояние его оси от плоскости основания в , расстояние его оси от плоскости основания в и технические условия на изготовление отверстия. Дан объем выпуска деталей N (шт/год). и технические условия на изготовление отверстия. Дан объем выпуска деталей N (шт/год).

Анализ служебного назначения детали, конструкторский контроль чертежа, анализ технических условий изготовления детали и отработка ее конструкции на технологичность позволили уточнить исходные технические условия, выявить ошибки в чертеже, повысить технологичность конструкции.

Расчет типа производства показал, что оно серийное. Следовательно, приспособление должно быть универсально-наладочным, со сменными элементами и наладками.

Разработаны маршрутная и операционная технологии, определены режимы резания и нормы времени; установлено, что обработка отверстия производится после чистовой обработки плоскости основания и черновой - торцовых поверхностей и полок детали.

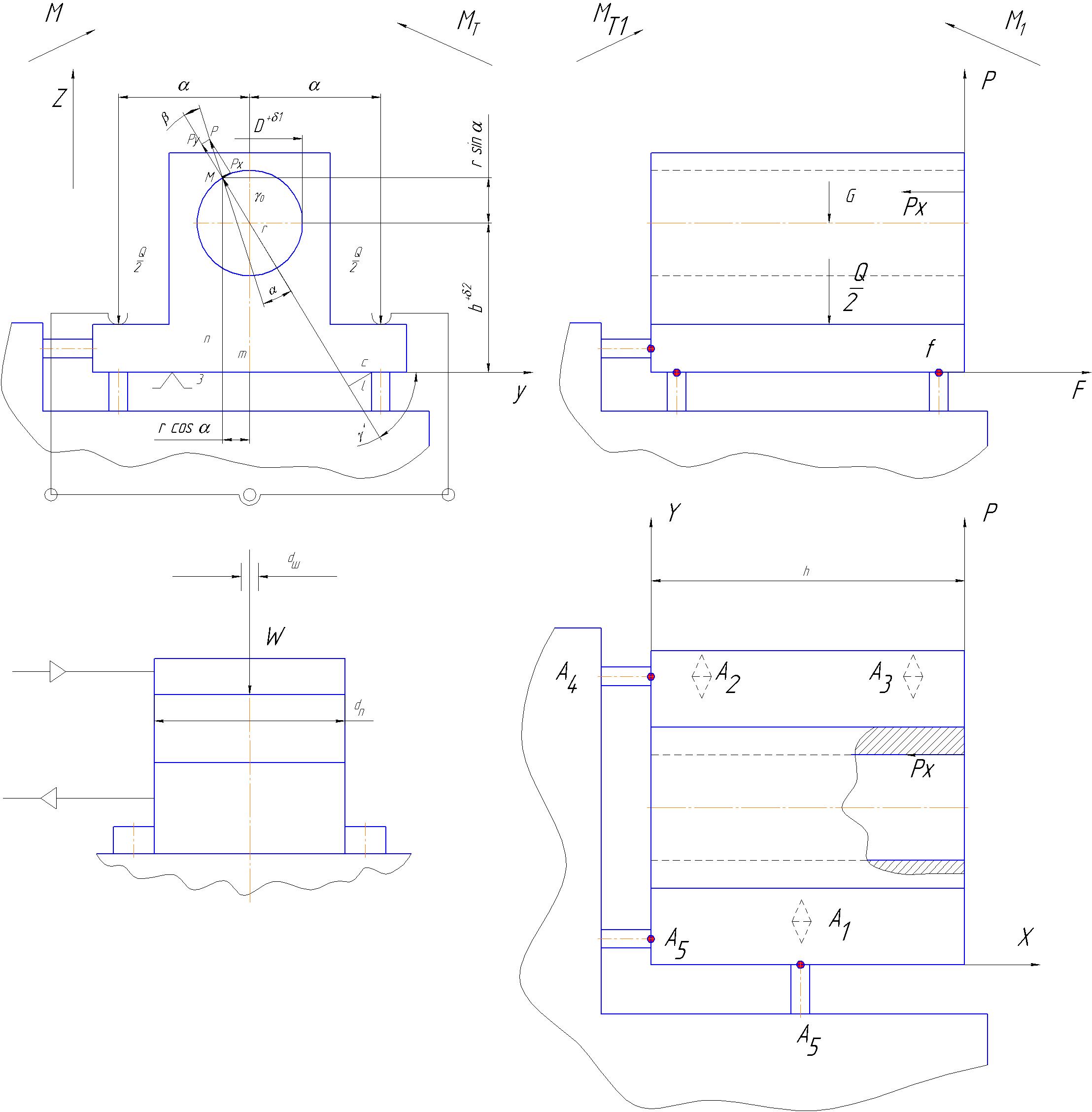

9.2. Обоснование схемы базирования

Из курса технологии машиностроения известно, что при обработке корпусных деталей небольшими партиями наиболее целесообразно на большинстве операций механической обработки в качестве технологических баз использовать три взаимно-перпендикулярные плоскости; при этом силу закрепления обычно направляют перпендикулярно плоскости основания. Принимаем эту схему базирования (см. рисунок), так как она обеспечивает соблюдение принципов постоянства и единства баз, а, следовательно, наибольшую точность обработки. Кроме того, эта схема наиболее проста в реализации.

9.3. Расчет потребных сил закрепления заготовки

9.3.1. Вычерчиваем заготовку в трех проекциях (см. рисунок).

9.3.2. Показываем режущий инструмент и создаваемые им силы резания. Так как резец вращается и перемещается вдоль оси, то силы резания - переменные по направлению. Поэтому прикладываем силы резания в произвольной точке М, находящейся на траектории движения режущей кромки инструмента.

9.3.3. Сила тяжести G заготовки прижимает ее к постоянным опорам приспособления, центробежная сила FЦ и сила инерции FИ отсутствуют, так как заготовка неподвижна во время обработки.

9.3.4. Из схемы сил, действующих на заготовку (см. рисунок), видно, что силы резания стремятся сместить заготовку по направлению осей ОХ и ОY и повернуть вокруг этих осей. Наиболее опасен сдвиг заготовки по направлению оси ОХ под действием силы Px и по направлению оси ОY под действием результирующей силы резания Р, а также поворот заготовки вокруг оси, параллельной оси ОХ и проходящей через опорные точки А2 и АЗ, и вокруг оси ОX (опорные точки А4 и А5). Отрыв заготовки от опор под действием силы Р и поворот ее вокруг оси ОZ - маловероятен.

9.3.5. Наиболее целесообразно силу закрепления заготовки приложить в двух точках к поверхности лап. Это обеспечит необходимое противодействие силе резания. Приложение силы закрепления в четырех точках против опор А1 – А3 обеспечит большую устойчивость заготовки, но усложнит конструкцию приспособления, а приложение силы закрепления в одной точке, в плоскости симметрии заготовки, уменьшит ее устойчивость.

Расчетная схема определения потребных сил закрепления заготовки

9.3.6. Из окончательного анализа схемы действия всех сил на заготовку очевидно, что под действием силы закрепления Q и силы тяжести G в точках контакта плоскости основания заготовки с постоянными опорами приспособления возникает сила трения

. .

Влияние результирующей силы резания Р на силу трения Fт зависит от угла  , который изменяется от 0 до 2 , который изменяется от 0 до 2 . .

Так как во время обработки отверстия заготовка находится в состоянии покоя на постоянных опорах приспособления, то сила трения должна быть больше всех действующих сил резания.

1. При действии сил резания по направлению оси OX

, ,

откуда при

. (1) . (1)

2 .При действии сил резания по направлению оси ОY

, (2) , (2)

откуда при

. (3) . (3)

Момент силы закрепления Q относительно оси, проходящей через опорные точки А2 и А3, должен быть больше момента силы резания Р относительно этой же оси:

(4) (4)

или

, (5) , (5)

где

Имея (2) и (3), найдем

. (6) . (6)

Момент сил закрепления относительно оси ОY (опорные точки А4 и А5) должен быть больше момента сил резания:

, ,

или

. (7) . (7)

Найдем производную от выражения в квадратных скобках по переменному аргументу  и, приравняв ее к нулю, получим значение и, приравняв ее к нулю, получим значение  , при котором действие силы резания наиболее опасно , при котором действие силы резания наиболее опасно

. (8) . (8)

Определив из (8) критическое значение угла  и подставив его в (7), найдем и подставив его в (7), найдем

. (9) . (9)

Если подставить в полученные зависимости значения сил резания и соответствующие размеры заготовки и приспособления, то можно по формулам(1), (2) , (6) и (9) найти потребную силу закрепления. Так как все соответствующие силы резания действуют одновременно, то потребная сила закрепления должна быть равна сумме этих сил

. .

Из чертежа видно, что заготовка имеет достаточную жесткость, дополнительные опоры не требуются. Применяем начальную схему базирования и закрепления

По известным зависимостям [2,3]и др. определяем основные параметры зажимного устройства. Если в качестве механизированного привода, как в данном случае, используется пневматический цилиндр, то создаваемая им сила закрепления

, ,

где р - удельное давление сжатого воздуха в сети 0,3-0,5 МПа ( 4 кгс/см2);

dп и dш – соответственно диаметры штока и поршня;

- коэффициент полезного действия - 0,7-0,85. - коэффициент полезного действия - 0,7-0,85.

Из числового ряда диаметров поршня и штока (ГОСТ 6540-81)

, ,

тогда

при

. .

Из условия неподвижного состояния заготовки в приспособлении во время ее обработки W Q находим Q находим

. .

После расчета диаметра поршня окончательную его численную величину уточняют по числовому ряду диаметров поршня по ГОСТ 6540-81. При этом рекомендуется принимать ближайшую большую величину. Если принятый по числовому ряду диаметр поршня больше расчетного на 10% и более, то, пользуясь указанными формулами, необходимо рассчитать действительную величину силы, создаваемую пневматическим цилиндром и, следовательно, действительную величину силы закрепления. Величину хода штока устанавливают в зависимости от необходимой величины перемещения зажимных элементов для снятия (установки) заготовки в приспособлении с учетом рекомендаций ГОСТ 12.2.029-83.

Литература

Основная

1. Андреев Г.Н. и др. Проектирование технологической оснастки машиностроительного производства:Учебное пособие.М.Высшая школа, 2007. 384 с.

2. Андреев Г.Н. и др. Проектирование технологической оснастки машиностроительного производства: Учебное пособие. М. Высшая школа, 2001. 368 с.

3. Погонин А.А. и др. Проектирование технологических схем и оснастки. М., академия, 2009. 246 с.

4. Погонин А.А. и др. Проектирование технологических схем и оснастки. М., академия, 2007. 234 с

5. Схиртладзе А.Г. Станочные приспособления. Альбом. М.. Высшая школа, 2001. 142 с.

6..Холодкова А.Г. Технологическая оснастка./ А.Г.Холодкова. М.: Академия, 2008. 368 с.

7. Косов Н.П. Технологическая оснастка: вопросы и ответы./ Н.П.Косов,А.Н.Исаев,А.Г.Схиртладзе.М.:Машиностроение,2005. 304 с.

Дополнительная

1. Корсаков В. С. Основы конструирования приспособлений в маши-

ностроении/В.С.Корсаков. М.: Машиностроение, 1983. 258 с.

2.Микитянский В. В. Точность приспособлений в машиностроении

/В.В.Микитянский. М.: Машиностроение, 1984. 426 с.

3. Ансеров М. А. Приспособления для металлорежущих станков. Расчеты и конструкции/М.А.Ансеров.М.–Л.: Машиностроение, 1966. 648 с.

4. Гипп Б. А. Контрольные приспособления /Б.А.Гипп, Ю.М.Гоникберг. М.:Машгиз, 1970. 283 с.

5. Дзюбандовский К. А. Пневматические приспособления/ К.А.Дзюбандовский. М.:Машиностроение, 1983. 186 с.

6. Кузнецов Ю. И. Станочные приспособления с гидравлическим приводом /Ю.И.Кузнецов.М.: Машгиз, 1970. 165 с.

7. Кузнецов В. С. Системы универсально-сборных приспособлений в машиностроении /В.С.Кузнецов, В.А.Пономарев.М.: Машиностроение, 1964. 157 с.

8. Левинсон Е. М. Контрольные приспособления в машиностроении/ Е.М.Левинсон.М.: Машиностроение, 1960. 245 с.

9. Ципорин Ю. А. Основы проектирования пневматических и пневмогидравлических приспособлений/ Ю.А.Ципорин, Ю.И.Кузнецов. М.: Машгиз, 1961. 208 с.

Справочная

10. Олеров И. М. Допуски на изготовление и износ деталей станочных приспособлений: справочник /И.М.Олеров. М.: Машиностроение, 1983. 55 с.

11. Станочные приспособления: справочник: в 2 т. /под ред. Б. Н. Вардашкина, А. А. Шатилова, В. В. Данилевского. М.: Машиностроение, 1984. Т.1 – 592 с., Т.2 - 556 с.

12. Справочник металлиста: в 4 т. /под ред. А.Н.Кована. М.: Машгиз, 1959. Т.4. 560 с.

13. Горошкин А. К. Приспособления для металлорежущих станков: справочник /А.К.Горошкин. М.: Машиностроение, 1979. 303 с.

14. Пружинно-гидравлическая зажимная оснастка для металлорежущих станков /под ред. Л. М. Мышлевского. М.: Машиностроение, 1983. 149 с.

15. Справочник технолога-машиностроителя: в 2 т. /под ред. А. Г. Косиловой, Р. К. Мещерякова. М.: Машиностроение, 1985. Т.1 - 655 с.,

Т.2 - 495 с.

технологическая оснастка

Методические указания

к выполнению курсовой работы

Составил ИЗНАИРОВ Борис Михайлович

Рецензент В.В.Болкунов

Редактор О.А.Панина

Подписано в печать 06.03.09 Формат 60х84 1/16

Бум.офсет. Усл.печ. л.1,86(2,0) Уч.-изд. л. 1,8

Тираж 100 экз. Заказ Бесплатно

Саратовский государственный технический университет

410054, Саратов, Политехническая ул., 77

Отпечатано в РИЦ СГТУ. 410054, Саратов, Политехническая ул., 77

|

|

|

Скачать 0.64 Mb.

Скачать 0.64 Mb.