Печатные платы. Методические указания по выполнению курсовых и дипломных проектов. Москва 2009 г. Удк 658. 5(075. 8)

Скачать 2.06 Mb. Скачать 2.06 Mb.

|

1.2. Изучение и анализ ТЗ на изделие - анализ назначения, условий эксплуатации и группы жесткости ЭА, электрической принципиальной схемы и элементной базы.Анализ назначения, условий эксплуатации, которые определяют группы жесткости, определяют конструкцию ПП, материал основания, форы защиты от внешних воздействий. Различают три класса ЭА по объекту установки: наземная (стационарная, возимая, носимая и бытовая), морская и бортовая. В табл. 2 и 3 представлены ограничения, которые необходимо учитывать при проектировании. Табл. 2 Допустимые климатические воздействия по группам жесткости

Табл. 3 Значения механических воздействующих факторов по классам ЭА

По результатам анализа электрической принципиальной схемы функционального узла (ФУ) и элементной базы определяют:назначение ФУ (цифровой, аналоговый, выполняемые функции, принцип работы), диапазон рабочих частот и ширина полосы пропускания, быстродействие, рассеиваемая мощность, коэффициент усиления, величины действующих токов и напряжений. Полученные значения заносят в табл. 4. При этом определяют ИЭТ, чувствительные к внешним электрическим, тепловым и другим взаимодействиям, емкостные и индуктивные помехи. Табл. 4. Параметры электрической принципиальной схемы

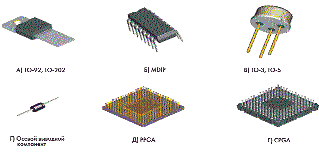

Анализ элементной базы. Используемая элементная база практически определяет эксплуатационные, технологические, экономические показатели ЭА. По конструктивному оформлению ИЭТ различают: корпусные с периферийным расположением выводов (планарные и штыревые, предназначенные для монтажа в металлизированные отверстия PTH – Plated Through- hole) – традиционная элементная база; корпусные без выводов, с укороченными планарными или j-образными выводами, уходящими под корпус; в виде матрицы шариковых выводов из припоя ; их называют микрокорпуса или поверхностно монтируемыми компонентами - ПМК (Surface Mounting Technology – SMT и SMD – Device ); бескорпусные ИЭТ; нестандартные компоненты. В таблице 5 приведена информация по некоторым распространенным корпусам компонентов. Размеры приведены в милах (1 mil = 0,0254 мм).

Таблица 5.

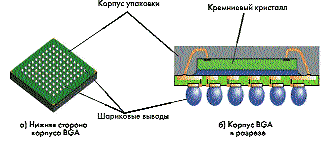

В настоящее время широко используются корпуса BGA (ball grid arrays - матрица шариковых выводов), (mBGA) которые имеют 672 вывода с шагом 0,75 мм. На рис. 4, а изображена нижняя поверхность корпуса BGA, на которой видны шариковые выводы, а на рис. 4, б — вид этого корпуса в разрезе.  Рис. 4. Корпус BGAКорпуса для поверхностного монтажа примерно вдвое, втрое меньше своих аналогов, монтируемых в отверстия [11]. Существующие компоненты классифицируются по типу корпусов. 1. Простые корпуса для пассивных элементов: а) безвыводные корпуса прямоугольной формы, например резисторов и конденсаторов (чип – компоненты); б) корпуса типа MELF (Metal Electrode Face Bonded – с вмонтированными электродами в виде металлизированных торцов). 2. Сложные корпуса для многовыводных полупроводниковых приборов: а) малогабаритный транзисторный корпус SOT (Small Outline Transistor); б) малогабаритный корпус для интегральных схем SO (Small Outline); в) увеличенный малогабаритный корпус для ИС – SOL (Small Outline Large); г) пластмассовые с выводами PLCC (Plastic Leaded Chip Carrier); д) безвыводные керамические LCCC (Leadless Ceramic Chip Carrier); е) керамические с выводами LDCC (Leaded Ceramic Chip Carrier) . Чип – резисторы. Чип - конденсаторы. Безвыводный корпус прямоугольной формы чаще всего используется для реализации пассивных компонентов, таких как резисторы и конденсаторы. Конструкция представлена на рисунке 3.1. Для указания геометрических размеров таких корпусов используется краткая форма обозначения, например 0805 означает, что компонент имеет длину 0,08 дюйма (2,0 мм) и ширину 0,05 дюйма (1.25 мм) [11]. Типоразмер 0805 является практически промышленным стандартом; применяются также корпуса 1206 и 0603 типоразмеров. Конструкция и габаритные размеры прямоугольного чип корпуса.

Рисунок 5 Таблица 6 При монтаже прямоугольных чипов особое внимание следует уделять решению проблем их пайки на ПП. Важно выбрать правильную топологию контактных площадок, которая зависит от метода пайки, т.е. применяется ли пайка волной либо пайка расплавлением дозированного припоя (РДП). Знакоместо прямоугольного чип - корпуса при пайке РДП.

Рисунок 6 Таблица 7 Корпус типа MELF. Данный корпус представляет собой безвыводный вариант стандартного резистора или конденсатора с выводами (рис. 7). В корпусах типа MELF изготавливают кремниевые диоды, высокочастотные катушки индуктивности, танталовые конденсаторы, др. Стандартные типоразмеры MELF обычно рассчитаны на такую же топологию контактных площадок, что и компоненты с выводами [11]. Рис. 7. Габаритные размеры корпуса MELF.  Талица 8. Геометрические размеры корпуса MELF.

Установка корпусов типа MELF может быть затруднена в случае, если компонент не контактирует с адгезивом в своей средней точке, т.к. конструкция корпуса имеет весьма незначительную контактную зону с каплей адгезива, имеющей в основном форму полусферы. Знакоместо корпуса SOD-80, диода, показано на рис. 8. Уменьшение контактной зоны компонента с адгезивом увеличивает вероятность смещения корпуса MELF с места установки до отверждения адгезива, особенно если плата со сборкой в момент отверждения не находится точно в горизонтальном положении [11]. Знакоместо корпуса SOD-80 (мини-MELF).

Рисунок 8 Таблица 9 Транзисторный миникорпус SOT применяется для корпусирования дискретных полупроводниковых приборов. Конструкции некоторых компонентов представлены на рисунке. Таблица 10. Геометрические размеры корпусов транзисторов типа SOT.

Рисунок 9. Корпуса транзисторов типа SOT.  Знакоместо для транзистора в корпусе SOT-23.

Рисунок 10 Интегральные схемы в миникорпусе [SO (IS)/SOL]. Данные МС представляют собой уменьшенный вариант традиционного корпуса с двухрядным расположением ленточных выводов (типа DIP). Миникорпуса поставляются в 8-ми, 14-ти и 16-ти и т.д. выводном исполнении; выводы имеют форму крыла чайки и расположены с шагом 1,27 мм.

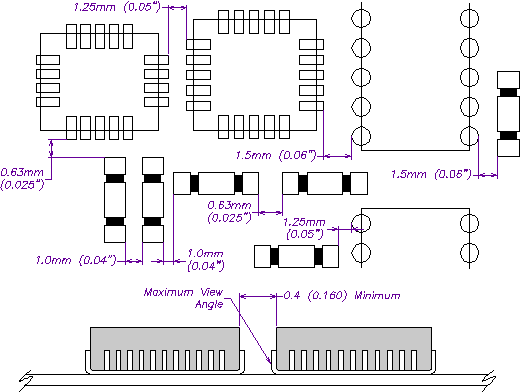

Рисунок 11. Знакоместо корпуса ИС типа SO Корпуса типа SO стандартизованы с числом выводов 4, 6, 8, 10, 12, 14, 16, 20, 24, 28 ( публикация МЭК 191-2; стандарт JC11, JEDEC, США). Выводы этих корпусов имеют форму «крыла чайки». Расчет топологии посадочных мест поверхностно-монтируемых компонентов. В случае использования корпуса типа SO значение длины контактной площадки выбирается в пределах (1,27 – 1,78) мм. Значение ширины контактной площадки для данного типа корпуса варьируется в пределах (0,508 – 0,889) мм [11]. Нижние пределы соответствуют 4 классу точности, а верхние 3 классу точности изготовления ПП по ГОСТ 23751 – 86. В выбираем размеры контактной площадки для корпуса типа SO (1,7 x 0,8) мм, пример: рис. 12. Габариты корпуса и топология посадочного места для микросхемы PD4069UBG/SO14  Рис. 12. Пример расчета топологии посадочного места под пассивный компонент показан на рисунке 13. Данная топология в данном случае пригодна как для методов пайки волной припоя, так и для пайки оплавлением дозированного припоя. Рис. 13. Универсальное посадочное место под пассивный компонент.   L – длина компонента; W – ширина компонента; Т – высота компонента; М – длина вывода. Для более точного расчета галтели припоя, необходимо иметь ширину контактной площадки равной Т+М+ зазор (зазор это расстояние от платы до компонента). Он задан как исходные данные и равен 75 мкм. Посадочные места ряда SMD - компонентов в таблице 13. Таблица 13 – Посадочные места SMD - компонентов

Размещение компонентов и печатных проводников на поверхности ПП: - все поверхностно-монтируемые компоненты желательно размещать на одной стороне платы. В случае если это условие выполнить невозможно, следует разделить компоненты на «легкие» и «тяжелые» и размещать их на разных сторонах платы. Например, пассивные компоненты, разместить на одной стороне, микросхемы на другой; - размеры площадок должны соответствовать рекомендуемым для данного типоразмера корпуса (информацию о размерах площадок можно уточнить в тех. документации на компонент либо в стандарте IPC-782); - зазоры между компонентами должны быть не менее указанных на рис. 14; - компоненты должны располагаться не ближе 1.25 мм от края заготовки; - расстояние от края неметаллизированного отверстия до контактной площадки или проводника должно быть не менее 0.5 мм;  Рис. 14. Рекомендации по расположению SMD - компонентов В результате анализа элементной базы определяют: совместимость ИМС, ИЭТ по электрическим, конструктивным, электромагнитным, тепловым и другим параметрам, а также по условиям эксплуатации; совместимость ИЭТ по надежности; соответствие компонентов по условиям эксплуатации. Табл. 14

Шаг координатной сетки является основной конструктивной характеристикой ПП, которая характеризует плотность печатного монтажа. Координатная сетка — ортогональная сетка, определяющая места раcположения соединений ИЭТ с ПП. Шаг координатной сетки гарантирует совместимость ПП, ИЭТ, т. е. всех составных элементов, которые монтируют в узлах координатной сетки на ПП. Для размещения соединений на ПП основным шагом координатной сетки является шаг 0,50 мм в обоих направлениях. Ранее (до 1998 г.) основным шагом координатной сетки был шаг 2,5 мм; дополнительными — 1,25; 0,625 мм. Если координатная сетка номинальным шагом 0,50 мм не удовлетворяет требованиям конкретной конструкции, то должна применяться координатная сетка с основным шагом 0,05 мм. Шаг координатной сетки выбирают в соответствии с шагом большинства ИЭТ, устанавливаемых на ПП. Отверстия печатных плат. Диаметры монтажных и переходных отверстий, металлизированных и неметаллизированных, должны соответствовать ГОСТ 10317—79. Монтажные отверстия — отверстия для установки ИЭТ. Переходные отверстия — отверстия для электрической связи между слоями или сторонами ПП. Главный параметр отверстия – диаметр (d), который у неметаллизированных отверстий совпадает с диаметром сверления (dс). Диаметр металлизированных отверстий отличается от диаметра сверления на двойную толщину металлизации. Размеры монтажных отверстий определяются диаметром и сечением выводов элементов, монтируемых в эти отверстия. Если вывод некруглый в сечении, то параметры отверстия в печатной плате диктуются максимальным размером вывода в сечении (например, диагональю). В любых металлизированных отверстиях следует предусматривать гарантированный зазор (не менее 0,1 мм) для заполнения металлизированного отверстия расплавленным припоем. У печатных плат с гладкими отверстиями (однослойных и двухслойных без металлизации) диаметр рассчитывается только из условий собираемости. В многовыводных компонентах, например, микросхемах со штыревыми выводами, разница между диаметром отверстия и размером вывода не должна быть меньше суммы допусков на точность положения выводов и отверстий на печатной плате (для всех типов плат). У печатных плат, предназначенных для автоматизированной сборки, этот зазор должен составлять 0,4-0,5 мм. Максимальный размер отверстия ограничен особенностями пайки выводов. В случае гладких отверстий, куда припой не попадает, а пайка осуществляется только на поверхности контактной площадки в виде выпуклого мениска, разница в размерах не должна превышать 0,3 мм. Если отверстия металлизированные, то разница более 0,5 мм недопустима, иначе припой при некоторых режимах пайки может вытекать. Диаметры отверстий печатных плат (гладких и металлизированных) выбираются из ряда, соответствующего ГОСТ 10317-79, который включает в себя диаметры от 0,4 до 3,0 мм через 0,1 мм, кроме диметров 1,9 и 2,9 мм. Предпочтительные диаметры отверстий выбирают из ряда 0,7; 0,9; 1,1; 1,3;1,5; мм, предпочтительные диаметры переходных отверстий 0,7; 0,9; 1,1 мм. Предельные отклонения размеров отверстий (допуск), оговоренные ГОСТ 23.751-86, представлены в табл. 15. Таблица 15

Диаметры переходных отверстий выполняют аналогично монтажным, но во всех случаях стараются сделать их с минимальными размерами, допустимыми для конкретной толщины печатной платы. Контактные площадки отверстий - КП. Контактные площадки ПП подразделяются на два самостоятельных вида: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||