Печатные платы. Методические указания по выполнению курсовых и дипломных проектов. Москва 2009 г. Удк 658. 5(075. 8)

Скачать 2.06 Mb. Скачать 2.06 Mb.

|

3.5. Монтажная пайкаПайка представляет собой процесс механического и электрического соединения ИЭТ путем смачивания и заполнения зазора между ними расплавленным припоем и сцепления за счет отверждения паяного шва. Главными вопросами выбора, определяющими наилучшие технико-экономические показатели ЭА являются: марка припоя; метод пайки. Традиционно используемый эвтектический сплав ПОС-61 (имп. Sn63/Pb37) обладает наилучшими показателями – низкой температурой плавления, хорошей смачиваемостью, др. , см.табл. 29. Показатели надежности паяных соединений Табл.29

В 2004 г. Европейский союз узаконил программу полного перехода на бессвинцовую технологию, начиная с июня 2006 г. Вызвано это тем, что соединения свинца ядовиты. Составы бессвинцовых припоев Таблица 30

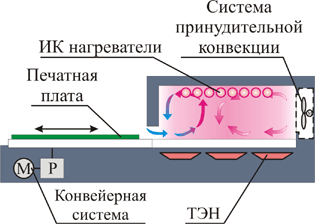

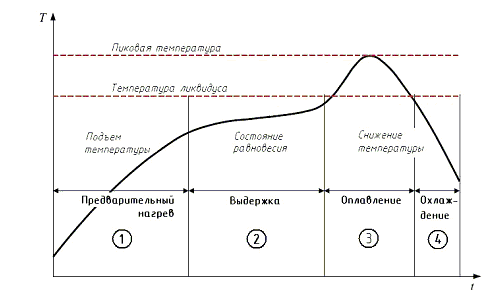

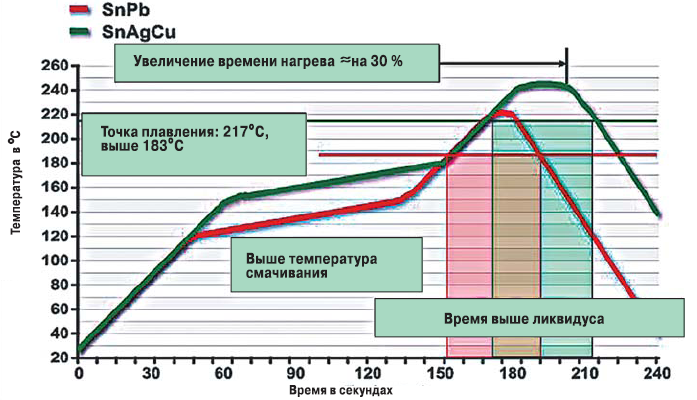

В производстве, сплавы SnAgCu рассматриваются как наиболее перспективные. Наиболее лидирующие припои на их основе следующие: Sn3,9Ag0,6Cu; Sn3,8Ag0,7Cu; Sn3,0Ag0,5Cu, табл. 30. На испытаниях SnAgCu проявляет функциональную эквивалентность эвтектическому сплаву SnPb(Ag). Однако SnAgCu плавится при 217°С, что на 34°С больше, чем SnPb. Печатные платы, компоненты, флюсы, подверженные высоким температурам пайки, испытывают большие термодинамические воздействия, которые могут провоцировать разрушения, дефекты и снижать надежность межсоединений. Динамику этих процессов можно оценить из известных представлений об ускорении процессов термодеструкции. С увеличением температуры на каждые 8°С количество дефектов будет увеличиваться в два раза. Более высокие температуры бессвинцовой пайки обусловливают необходимость в коренном пересмотре технологий и материалов по всей цепочке производства электронных изделий. Процесс управления бессвинцовой пайкой более труден, поскольку проходит в узких диапазонах технологических режимов. С повышением температуры формируется шлак, отслаиваются контактные площадки, взрываются компоненты (эффект "попкорн"). Необходим тщательный подбор флюсов. Очень важно, чтобы флюс работал в широком диапазоне температур: 130 - 320°С. Чтобы избежать проблем расслоения и коробления оснований печатных плат, их необходимо изготавливать из материалов с большей температурой стеклования (Tg) - около 150°С и выше. Группа материалов типа FR-1, FR-2, FR-3 с Tg = 125°С, обычно используемая при пайке сплавом SnPb, уже не годится для пайки сплавом SnAgCu. Особенно критично поведение материала основания в процессе горячего облуживания. Материалы FR-4 имеют Tg в диапазоне 130 - 150°С, что приемлемо для бессвинцовой пайки. Но стоимость таких материалов более чем на 30% выше. Для удешевления в состав армирующих компонентов вводят целлюлозную (СЕМ-1) или стеклянную (СЕМ- 3) бумагу (CEM - Composite Epoxy Material). Компоненты – наиболее слабое звено в бессвинцовой пайке. Вся масса компонентов, находящаяся сегодня в обращении, предназначена для пайки SnPb-припоями. Пайка элементов поверхностного монтажа производится в два этапа. На первом этапе идет монтаж планарных SMD-элементов, с помощью паяльной пасты они устанавливаются на печатную плату. Затем производится оплавление пасты в конвекционной печи. Пайка оплавлением. Создание оптимального температурного профиля оплавления является одним из важнейших факторов в обеспечении качества паяных соединений, получаемых на печатной плате методом поверхностного монтажа. Температурный профиль непосредственно влияет на ряд характеристик сборки: - распределение температур по площади печатной платы (ПП); - способность припойной пасты к смачиванию; - очищающую способность флюса; - микроструктуру паяных соединений; - плоскостность ПП; - уровень остаточных напряжений в сборке и т.д.  Рис. 32. Схематическое изображение процесса оплавления в печи Профиль представляет собой зависимость температуры, воздействию которой подвергается сборка в печи, от времени. В типичном профиле оплавления выделяют четыре этапа (Рис. 33): 1. предварительного нагрева; 2. выдержки/активации флюса; 3. оплавления; 4. охлаждения. Основными параметрами профиля оплавления на каждом этапе являются: максимальная и минимальная температура, скорость нагрева/охлаждения (наклон данного участка профиля), время выдержки. Неправильное построение профиля может приводить к образованию различных дефектов: растрескиванию керамических и пластиковых корпусов ЭК и короблению ПП, образованию шариков припоя, пустот в паяных соединениях и пр.  Рис.33. Типичный профиль оплавления и его деление на этапы 1. Этап предварительного нагрева. В течение данного этапа паяльная паста высушивается, испаряются ее наиболее летучие компоненты (органические наполнители), удаляется влага из ЭК и ПП. Скорость подъема температуры обычно составляет 1 – 3°С/сек, для бессвинцовых сплавов максимальная температура нагрева составляет от 150 до 200°С (для SnPb 100 - 150°С). Более быстрый рост температуры приводит к разбрызгиванию паяльной пасты, образованию шариков и перемычек припоя, а также может вызвать повреждения термочувствительных ЭК (появление трещин в керамических чип – резисторах и т.д.). 2. Выдержка. При выдержке происходит минимизация градиентов температур компонентов и всех областей ПП, активация флюса, очистка паяемых поверхностей. Скорость подъема температуры выбирается предельно низкой. Температура в конце этапа приближается к точке плавления (130 – 170°С для эвтектических припоев, 180 – 200°С для бессвинцовых). Следствием слишком быстрого подъема температуры является недостаточное флюсование и образование шариков припоя; с другой стороны, низкая скорость обуславливает избыточное окисление пасты и, в результате, ее разбрызгивание, а также увеличивает без необходимости время операционного цикла. Время выдержки составляет 60 – 90 сек, иногда до 120 – 150 сек. Рекомендуется, чтобы разница температур между фазами предварительного нагрева и оплавления была меньше 100°С. 3. Оплавление. В процессе оплавления температура повышается на 1 – 3°С/сек. Чтобы избежать перемычек припоя, недостаточной смачиваемости, эффектов «холодной» пайки и коробления, необходимо выдерживать паяемые ИЭТ при температуре выше точки плавления (183°C для Sn63, 179°C для Sn62, 217°C для бессвинцовых) по меньшей мере в течение 30 – 90 сек (предпочтительно 60 сек.). Температура должна быть достаточной для обеспечения хорошего смачивания и флюсования (обычно – 215 – 220°C) и на 30 – 40°С превышать температуру эвтектики. ИЭТ должен находиться при температуре, отличающейся от пиковой не более чем на 5°С, в течение 10 – 30 сек. Более длительная, чем необходимо, выдержка ведет к избыточному росту интерметаллических соединений, что придает паяному соединению хрупкость и уменьшает его усталостную прочность. Также повышенная температура может активизировать окисление пасты, что ухудшает смачивание. Температура корпуса ЭК, которая может отличаться от температуры выводов на 15°С, не должна превосходить 220°С. Небольшие ЭК (объем корпуса V<350 мм3) подвергаются большему нагреву, чем крупные. Максимальное значение температуры корпуса для небольших ЭК составляет 240°С. В процессе оплавления не должно происходить изменения цвета или обугливания ПП. Бессвинцовые припои отличаются более высокими температурами оплавления: 240 – 260°С. Таблица 31

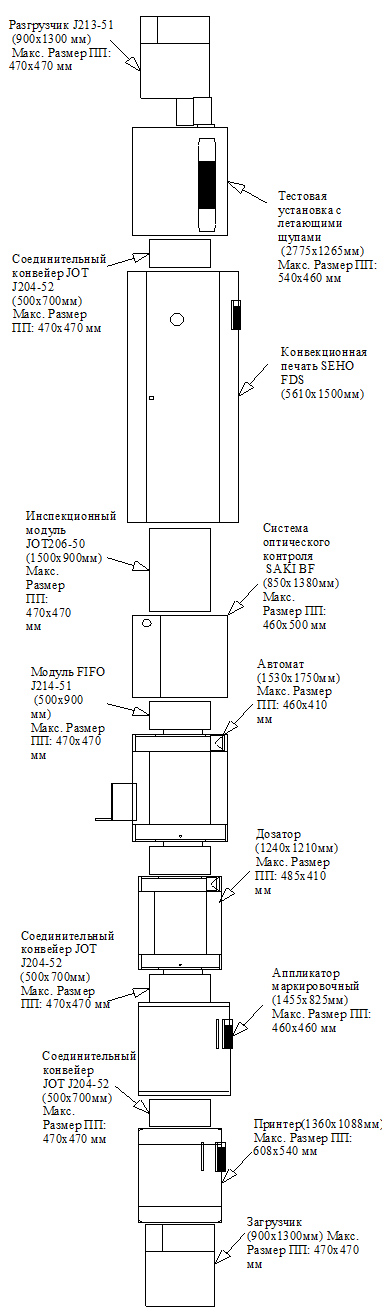

Рис. 34. Особенности различных видов пайки, требования к бессвинцовым припоям: низкая температура плавления; цена – сравнимая с ценой олово - свинец; ремонтопригодность – возможность легко производить исправление паек, а так же ремонт и замену элементов; приемлемая характеристика смачиваемости отверстий и контактных площадок ( на различных покрытиях компонентов и ПП); приемлемые физические свойства: плотность, коэффициент термического расширения, электрические параметры и теплопроводность; приемлемые механические свойства: прочность и пластичность; приемлемая надежность: усталостная прочность, сопротивление ползучести, коррозионная стойкость. П  иковая температура в процессе оплавления имеет нижний и верхний пределы. Нижний предел – температура, минимально необходимая для получения надежных паяных соединений (определяется, прежде всего, характеристиками припойной пасты). Верхний предел – максимальная температура оплавления, которая должна быть ниже, чем: иковая температура в процессе оплавления имеет нижний и верхний пределы. Нижний предел – температура, минимально необходимая для получения надежных паяных соединений (определяется, прежде всего, характеристиками припойной пасты). Верхний предел – максимальная температура оплавления, которая должна быть ниже, чем:- тестовая температура, используемая для оценки уровня чувствительности - корпуса ИЭТ к влажности (MSL); - температура, при которой происходит повреждение ПП. Диапазон между нижним и верхним пределами пиковой температуры определяет т.н. «окно» процесса. Шириной этого окна для традиционной технологии составляет около 35°С. Для бессвинцовых сплавов окно процесса существенно уже (10 – 20°С), и существенно возрастают требования к контролю параметров процесса. 4. Охлаждение. Процесс пайки считается завершенным, когда сборка охлаждается с образованием прочных паяных соединений. Скорость охлаждения непосредственно влияет на получаемую микроструктуру соединения, а она, в свою очередь, на его механические свойства. Высокая скорость охлаждения уменьшает размер зерна интерметаллических соединений и упрочняет паяные соединения, увеличивает усталостную прочность, соединение получается более блестящим. С другой стороны, быстрое охлаждение вызывает остаточные напряжения в материалах с различными ТКР и коробление ПП. Вследствие этого, следует контролировать процесс охлаждения – как правило, снижением скорости в зависимости от возможностей печи (скорости воздушного потока, расположения нагревательных элементов, ширины конвейера и т.д.). Рис. 35. Оборудование сборочно-монтажного участка SMD Рекомендуемые значения скорости составляют 3 – 4°С/сек до 130 °С (не более 4°С/сек). Время нахождения платы под воздействием температуры выше температуры стеклования Tg (125° – 175°C) должно быть менее 4 минут. Продолжительность процесса оплавления при подъеме температуры от 45°C до пиковой (215 ± 5°C) составляет, как правило, от 3,5 до 4 минут; общее время пребывания платы в печи – от 4 до 6 минут. Пиковые температуры, как уже упоминалось выше, зависят от толщины и объема корпуса ЭК. Бессвинцовая технология предусматривает более высокие температуры оплавления, поэтому необходимо более длительное охлаждение.

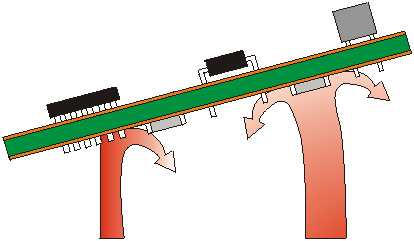

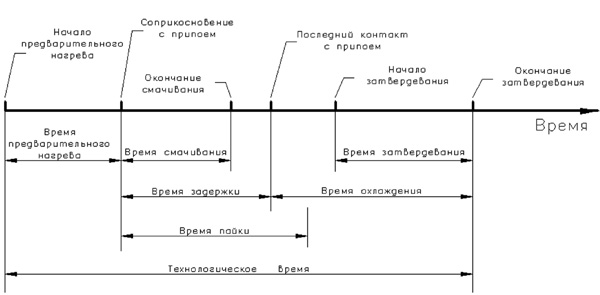

Основные принципы пайки оплавлением: 1. Для получения качественной пайки необходим предварительный равномерный прогрев платы. 2. Во избежание механического разрушения компонентов скорость изменения температуры не должна превышать 5°С в секунду. 3. Разница температуры предварительного нагрева и температуры оплавления не должна превышать 100°С. 4. Пиковая температура пайки должна более чем на 30°С превышать точку плавления используемого припоя.  Рис. 36 – Сравнение температурных профилей 5. Пиковая температура не может превышать 260°С. 6. Следует контролировать процесс естественного охлаждения после пайки. Искусственное ускорение приводит к появлению скрытого брака. Пайка волной припоя. Применяется в основном для пайки компонентов в отверстиях плат (PTH -традиционная технология), хотя с ее помощью можно производить пайку поверхностно монтируемых компонентов с несложной конструкцией корпусов, устанавливаемых на одной из сторон коммутационной платы. Платы, установленные на транспортере, подвергаются предварительному нагреву, исключающему тепловой удар на этапе пайки. Затем плата проходит над волной припоя. Сама волна, ее форма и динамические характеристики являются наиболее важными параметрами оборудования для пайки. С помощью сопла можно менять форму волны. В настоящее время каждый производитель использует свою собственную форму волны (в виде греческой буквы "омега", Z-образную, Т-образную и др.). Направление и скорость движения потока припоя, достигающего платы, также могут варьироваться, но они должны быть одинаковы по всей ширине волны. Пайка двойной волной припоя. Со временем потребовалось изменить технологический процесс пайки волной, внедрив вторую волну припоя. Первая волна делается турбулентной и узкой, она исходит из сопла под большим давлением (см. рис.37). Турбулентность и высокое давление потока припоя исключает формирование полостей с газообразными продуктами разложения флюса. Однако турбулентная волна все же образует перемычки припоя, которые разрушаются второй, более пологой ламинарной волной с малой скоростью истечения. Вторая волна обладает очищающей способностью и устраняет перемычки припоя, а также завершает формирование галтелей.  Рис. 37. Пайка двойной волной припоя Выбор режимов пайки. В современных условиях при пайке ПП с применением SMD применяются установки с двойной волной припоя. Температура припоя в зоне пайки может устанавливаться в пределах от 235 до 260°С. Более низкая температура пайки позволяет минимизировать термоудар по электронным компонентам. Более высокая температура до 260°С как правило устанавливается при пайке многослойных печатных плат. Для обеспечения хорошего качества паяных соединений необходимо обеспечить суммарное время пайки в пределах от 2,5 до 4 сек. Время контакта с припоем также зависит от температуры пайки. Например, как правило, при температуре 250°С достаточно 2,5 сек, а при 235°С время пайки необходимо увеличить до 3,5 сек.  Рис. 38. Циклограмма процесса пайки волной 3.6. Контроль качества печатных платСоздание средств контроля печатных плат зависит от задач, которые предполагается решать с их помощью. Критерии отбраковки могут быть различными по своей глубине, но в основном их можно разделить на три категории: соответствие или несоответствие монтажных соединений заданной электрической схеме (функциональный контроль); соответствие или несоответствие параметров монтажа установленным для них нормам (параметрический контроль); достаточна или недостаточна надежность печатных плат (диагностический контроль). ЛитератураАвтоматизация и механизация сборки и монтажа узлов на печатных платах / А.В. Егунов, Б.Л. Жоржолиани, В.Г. Журавский, В.В. Жуков; Под ред. В.Г. Журавского.- М.: Радио и связь, 1988. Егоров Г. Точность автоматов установки компонентов.// Производство электроники, 2005. №3. Зерний Ю.В. Основы точности и управления качеством в приборостроении: Учебное пособие.– М.: Издание МГАПИ, 2003. Зерний Ю.В., Полываный А.Г. Основы технологии приборостроения Учебное пособие. – М.: Новый Центр, 2008. Конструкторско-технологическое проектирование электронной аппаратуры: Учебник для вузов/К.И. Билибин, А.И. Власов, Л.В. Журавлева и др. Под общ. ред. В.А. Шахнова. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2002. Медведев А. Печатные платы. Конструкции и материалы.- М.: Техносфера, 2005. Медведев А. Технология производства печатных плат. - М.: Техносфера, 2005. Медведев А. Технология производства печатных плат. - М.: Техносфера, 2005. Монтаж на поверхность / Под ред. И.О. Шурчкова. – М.: Издательство стандартов, 1991. Монтаж на поверхность / Под ред. И.О. Шурчкова. – М.: Издательство стандартов, 1993. Мэнгин Ч.-Г., Макклелланд С. Технология поверхностного монтажа: Пер. с англ. - М.: Мир, 1990. Пирогова Е.В. Проектирование и технология печатных плат: Учебник. – М.: ФОРУМ: ИНФРА-М, 2005. РД-50-708-91. Инструкция. Платы печатные. Требования к конструированию. Основные параметры конструкции. М.: Издательство Стандартов, 1988. Сборник задач и упражнений по технологии РЭС./Под ред. Е.М. Парфенова. М.: Высшая школа, 1982. Семенов Е.И., Скородумов С.А., Крючков М.А. Технология производства заготовок в приборостроении: Учебное пособие. – М.: Издание ВЗМИ, 1982. Технологии в производстве электроники. Часть 2. Справочник по производству печатных плат / Под ред. П. Семенова – М.: ООО «Группа ИДТ», 2007. Ханке Х., Фабиан Х. Технология производства радиоэлектронной аппаратуры.- М.: Энергия. 1980. IPC-SM-782. Surface Mount Design and Land Pattern Standard – руководство по проектированию плат поверхностного монтажа и контактных площадок. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||