Печатные платы. Методические указания по выполнению курсовых и дипломных проектов. Москва 2009 г. Удк 658. 5(075. 8)

Скачать 2.06 Mb. Скачать 2.06 Mb.

|

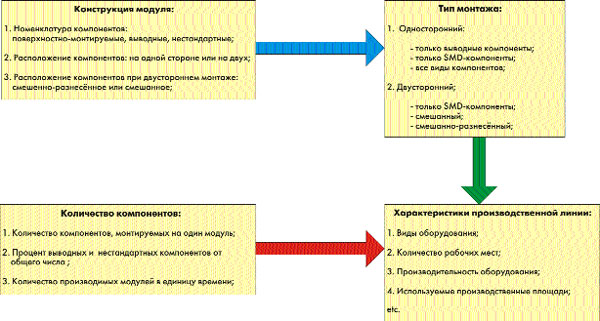

3.4. Технологические процессы сборки ФУ расположенных на ППРассмотрим факторы, которые оказывают влияние на выбор оборудования, его виды, производительность, на количество рабочих мест и другие характеристики производственной линии. Во-первых, общие особенности конструкции модуля, такие как номенклатура используемых компонентов, количество рабочих сторон модуля, на которых осуществляется монтаж, а также, в случае двустороннего монтажа, расположение компонентов: смешанно-разнесенное или смешанное.  Рис. 29. Зависимость состава производственной линии от характеристик модуля Эти характеристики модуля оказывают влияние на выбираемый тип монтажа. Тип монтажа, в свою очередь, определяет виды оборудования, которое будет использоваться на производстве. Во-вторых, на формирование производственной линии оказывают влияние количественные характеристики модуля: общее число монтируемых компонентов; количество выводных (Through Hole Technology, THT) и нестандартных компонентов (Odd Form Components); количество производимых модулей в единицу времени. ТТП подготовки ПП к автоматизированному монтажу. Процесс подготовки ПП к автоматизированному монтажу можно разделить на несколько этапов: - проверка ПП на соответствие требованиям для поверхностного монтажа компонентов; - установка реперных знаков; - создание технологической заготовки (панели из плат), с учетом технических характеристик монтажного оборудования, количества плат в заказе, особенностей изготовления и стоимости трафарета, и т. д. Требования к проектированию ПП предназначенных для автоматизированного монтажа SMD. Требования к технологической заготовке основания печатной платы. Перед запуском ПП, предназначенной для автоматизированного монтажа, в производство из одиночной платы создается технологическая заготовка в виде панели из ПП либо одиночной платы с технологическими зонами (полосами). Технологические зоны (рис. 30) одновременно выполняют несколько функций: - используются для фиксации заготовки в трафаретном принтере (при нанесении паяльной пасты), на линии по автоматической установке компонентов; - позволяют размещать компоненты практически у самого края платы; - используются для размещения реперных знаков; - используются для придания дополнительной жёсткости заготовке при ее маленькой толщине и наличии в ней большого числа внутренних вырезов. Технологические зоны располагаются вдоль длинной стороны заготовки и имеют ширину 5 мм. По краям технологических зон имеются отверстия диаметром 3.3 мм для фиксации заготовки в трафаретном принтере. От заготовки технологические зоны разделяются методом скрайбирования либо мостиками. Расстояние между платами должно соответствовать требованиям применяемой технологии разделения плат: фрезерованию, процарапыванию по контуру (скрайбированию). Линии разлома должны, с одной стороны, обеспечивать достаточную прочность панели с платами при нанесении паяльной пасты и установке компонентов, и с другой стороны, обеспечивать гарантированное разделение готовых плат при разламывании.   Рис. 30. Технологические зоны (отмечены пунктиром) и реперные знаки Типы SMT сборок. Существует шесть общих типов SMT сборки, каждому из которых соответствует свой порядок производства. Когда разработчик выбирает тип сборки, его целью должна быть минимизация числа операций, так как каждая операция может увеличивать стоимость. Тип 1 - монтируемые компоненты установлены только на верхнюю сторону.Тип 2 - монтируемые компоненты установлены на обе стороны платы. Класс А - только through-hole (монтируемые в отверстия) компоненты. Класс В - только поверхностно монтируемые компоненты (SMD). Класс С - смешанная: монтируемые в отверстия и SMD. Класс Х - комплексно-смешанная сборка: through-hole, SMD, fine pitch, BGA. Класс Y - комплексно-смешанная сборка: through-hole, surface mount, Ultra fine pitch, CSP. Класс Z - комплексно-смешанная сборка: through-hole, Ultra fine pitch, COB, Flip Chip, TCP. Операции используемы при различных типах сборки. Нанесение пасты и установка SMT компонентов на верхнюю сторону платы. Нанесение пасты и установка SMT на нижнюю сторону платы. Нанесение клея и установка SMT компонентов на нижнюю сторону платы с последующем его высыханием. Автоматическая установка DIP компонентов. Автоматическая установка координатных компонентов (такие как светодиоды и т.п.). Ручная установка других компонентов. Пайка волной или пайка инфракрасным излучением. Промывка плат. Ручная пайка компонентов. Тип 1В: SMT - только верхняя сторона.Этот тип не является общеиспользуемым, так как большинство разработок требует некоторых DIP компонентов. Порядок проведения процесса: нанесение припойной пасты, установка компонентов, пайка, промывка. Тип 2B: SMT - верхняя и нижняя стороны.На нижней стороне платы размещаются чип-резисторы и другие компоненты небольших размеров. При использовании пайки волной, они будут повторно оплавляться за счет верхнего (побочного) потока волны припоя. При размещение больших компонентов с обеих сторон, типа PLCC, увеличивают издержки производства, потому что компоненты нижней стороны должны устанавливаться на специальный токопроводящий клей. Порядок проведения процесса: нанесение припойной пасты, установка компонентов, пайка, промывка нижней стороны; нанесение припойной пасты на верхнюю сторону печатной платы, установка компонентов, повторная пайка, промывка верхней стороны. |