Пособие по рассчету. Пособие. Методические указания по выполнению курсовой работы по дисциплине Процессы и аппараты защиты окружающей среды

Скачать 2.84 Mb. Скачать 2.84 Mb.

|

|

2 Аппараты сухой механической газоочистки (фильтр пористый) 2.1 Принцип работы фильтра пористого Фильтрование – отделение частиц дисперсной фазы при прохождении смеси через пористую перегородку. Может идти с образованием осадка или закупориванием пор. Оба процесса ведут к увеличению сопротивления фильтрующей поверхности, но первый вариант предпочтительнее ввиду того, что осадок может быть удален с фильтрующей поверхности, тем самым продлевая срок эксплуатации фильтрующего материала. Движущей силой всех гидродинамических процессов является разность давлений, таким образом, процесс интенсифицируется путём нагнетания давления в системе посредством насосов и компрессоров. Рассмотрим основные понятия, кинетику и механизм процесса фильтрования. Скорость фильтрования – объём фильтрата, проходящий через единицу фильтрующей поверхности в единицу времени, согласно формуле 21:

где  – скорость фильтрования, м3/(м2 – скорость фильтрования, м3/(м2 с); с); – объём фильтрата, м3; – объём фильтрата, м3; – площадь фильтрующей поверхности, м2; – площадь фильтрующей поверхности, м2; – время фильтрования, с. – время фильтрования, с.В то же время, скорость фильтрования прямо пропорциональна разности давлений и обратно пропорциональна силам внутреннего трения, сопротивлениям фильтрующей поверхности и осадка, что отражено в формуле 22:

где  – разность давлений, Па; – разность давлений, Па; – сопротивление фильтрующего слоя, м-1; – сопротивление фильтрующего слоя, м-1; - сопротивление осадка, м-1. - сопротивление осадка, м-1.Сопротивление фильтрующего слоя определяется эмпирически, сопротивление осадка определяется согласно формуле 23:

где  – удельное сопротивление осадка, м-2; – удельное сопротивление осадка, м-2; – объемная доля дисперсной фазы в системе. – объемная доля дисперсной фазы в системе.Подставим формулу 23 в формулу 22 и объединив формулы 21 и 22, получим формулу 24 – дифференциальное уравнение фильтрования.

Для перемещения газов используются компрессоры, использование компрессоров и объёмных насосов, в отличии от использования центробежных насосов, позволяет поддерживать постоянную разность давлений и упростить интегрирование выражения. Проинтегрируем формулу 24 и выразим время фильтрования, получим формулу 25:

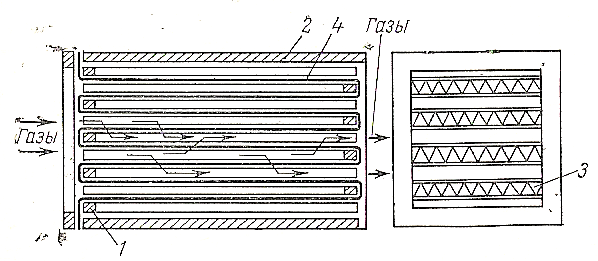

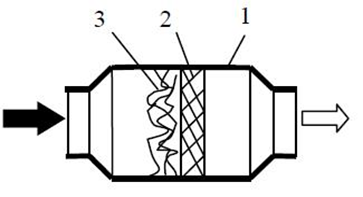

Таким образом, к уменьшению времени фильтрования, а соответственно к увеличению скорости фильтрования, ведёт увеличение разности давлений и площади фильтрования, а также снижение вязкости среды, удаление осадка и подбор фильтрующего материала с меньшим сопротивлением. Выше изучены основные кинетические зависимости фильтрования, теперь кратко рассмотрим механизм фильтрования. Механизм фильтрования сложен и включает ряд самостоятельных механизмов – ситовой эффект, касание, инерционный захват, диффузия, в меньшей степени – термофорез, гравитационное и электростатическое осаждение. Ситовой эффект заключается в том, что частица размером превосходящая размеры поры фильтрующего материала не может проходить сквозь него. Таким образом, уменьшение диаметра пор вед к увеличению степени очистки за счёт улавливания все меньших частиц. С другой стороны уменьшение размеров пор ведёт к быстрому образованию осадка и закупориванию пор, что снижает способность материала к регенерации. Отдельную группу образуют диффузия, инерционный захват и касание. Касание заключается в том, что при прохождении траектории частицы через неровности, зерна фильтрующей поверхности происходит сближение частицы и поверхности и осаждение частицы. Инерционный захват заключается в том, что при обтекании неровностей поверхности на частицу начинает воздействовать центробежная сила, приводящая к отклонению частицы от траектории основного потока и сближении с поверхностью канала поры или зерна фильтрующего элемента. Диффузия возникает в результате броуновского движения, приводит к движению частиц из области больших концентраций в область меньших, что также приводит в движению частиц к поверхности. Таким образом, действие указанных механизмов возникает в результате действия инерционных сил и градиента концентраций и приводит к отклонению траектории частицы от траектории потока, сближению частицы и поверхности канала поры или зерен фильтра, оседанию частицы. Термофорез – отклонение траектории частиц в результате тепломассопереноса по градиенту температур. Электростатическое и гравитационное осаждение идут в результате действия электростатических сил и сил гравитационного притяжения между частицами. Действие этих механизмов мало ввиду малой разности температур, малой массы частиц и местного возникновения заряда на поверхности [1,13]. В таблице 4 приведём схемы основных типов аппаратов, их описание будет приведено в дальнейшем в подразделе 2.2 и таблице 5. Таблица 4 – Схемы основных типов фильтров

2.2 Достоинства и недостатки На данный момент существует множество разновидностей фильтров, их конструктивные особенности, достоинства и недостатки рассмотрим в таблице 3 [4,9]. Таблица 5 – Сравнительный анализ фильтров разных конструкций

Продолжение таблицы 5

2.3 Эксплуатационные особенности фильтра пористого В ходе работы будем вести расчёт жесткого пористого фильтра, здесь укажем его основные эксплуатационные особенности. Ввиду того, что пористые фильтры обладают высокой термической и коррозионной стойкостью, но высоким гидравлическим сопротивлением, их целесообразно применять для очистки газов температурой до 500 градусов Цельсия (предел выносливости ряда элементов 1300 градусов Цельсия) при малом расходе газа. Регенерация фильтрующих элементов осуществляется следующими методами – продуванием воздуха в направлении, противоположном течению газа в рабочих условиях; промывкой растворами противотоком рабочему течению; продувкой горячим паром для выжигания смолистых отложений;; простукивание решеток или непосредственно фильтрующих элементов [4,9]. 2.4 Конструктивный расчёт фильтра пористого Произведем расчёт фильтра пористого, осуществляющего очистку воздуха от пыли глинозёма при нормальном атмосферном давлении (100 кПа) и температуры воздуха 20 градусов Цельсия [4]. Начальное сопротивление фильтра 10 кПа. Плотность частиц загрязнителя 3,9∙103 кг/м3. Пористость осадка 0,5. Вязкость воздуха при рабочей температуре 18∙10-6 Па  с. Расход воздуха 180 м3/ч; концентрация пыли в воздухе 8 мг/м3; требуемая тонкость очистки 6 мкм; наибольшее допустимое конечное сопротивление фильтра 20 кПа; время непрерывной работы фильтра 40 часов; пористый материал-бронза; форма частиц - сфера; пористость 0,33; толщина фильтрующего слоя 1,2 мм. с. Расход воздуха 180 м3/ч; концентрация пыли в воздухе 8 мг/м3; требуемая тонкость очистки 6 мкм; наибольшее допустимое конечное сопротивление фильтра 20 кПа; время непрерывной работы фильтра 40 часов; пористый материал-бронза; форма частиц - сфера; пористость 0,33; толщина фильтрующего слоя 1,2 мм.Максимальный диаметр пор определяется по формуле 26:

где  - максимальный диаметр пор, мкм; - максимальный диаметр пор, мкм; - требуемая тонкость очистки, мкм. - требуемая тонкость очистки, мкм.Определим максимальный диаметр пор с учётом исходных данных.  Средний размер пор определяется по формуле 27:

где  – средний размер пор, мкм; – средний размер пор, мкм;П – пористость. Произведём расчёт среднего диаметра пор.  Размер частиц порошка для изготовления фильтрующего элемента определяется по формуле 28:

Произведём соответствующий расчёт.  Скорость потока в порах определим по формуле 29:

где  – скорость потока в порах, м/с; – скорость потока в порах, м/с; – начальное сопротивление фильтра, Па; – начальное сопротивление фильтра, Па; - толщина фильтрующего слоя, м. - толщина фильтрующего слоя, м.Определим скорость потока в порах с учётом исходных данных.  м/с м/сПлощадь фильтрования определяется по формуле 30:

Рассчитаем площадь фильтрования.  м2 м2Определим скорость фильтрования по формуле 31:

Рассчитаем коэффициент B по формуле 32:

где П0 – пористость осадка. B=  с/м с/мОпределим объёмную долю частиц пыли в воздухе по формуле 33:

где  – объёмная доля частиц пыли в воздухе; – объёмная доля частиц пыли в воздухе; – входная концентрация частиц пыли, кг/м3; – входная концентрация частиц пыли, кг/м3; - плотность частиц пыли, кг/м3. - плотность частиц пыли, кг/м3.Рассчитаем объёмную долю частиц.  Коэффициент Y определяется по формуле 34:

где А – опытный коэффициент, с-1; Коэффициент X определяется по формуле 35:

где h – толщина фильтрующего элемента, м. Рассчитаем приведённые выше коэффициенты.  X = 5250·0,864·0,0012 = 5,443 Расчётное конечное сопротивление фильтра определяют по формуле 36:

где  – начальное сопротивление фильтра, Па. – начальное сопротивление фильтра, Па. ] = 17123 Па ] = 17123 ПаВвиду того, что расчётное конечное сопротивление отличается от заданного расчётного сопротивления, рассчитываем максимальное допустимое время работы фильтра по формуле 37:

212064 с 212064 сРассчитаем коэффициент Z по формуле 38:

Z=5250  0,0000000021 0,0000000021 212064 = 2,338 212064 = 2,338Объёмную долю частиц пыли на выходе из аппарата определяют по формуле 39:

0,000000000036 0,000000000036Эффективность очистки определяют по формуле 40:

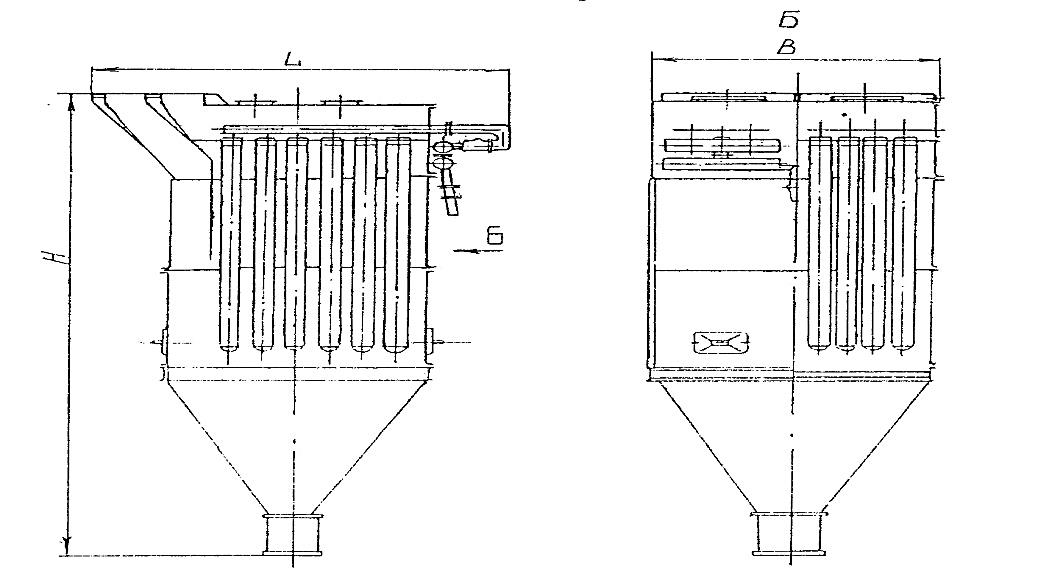

= 98,3% = 98,3%Основные параметры сведём в таблицу 4. Размеры стандартизированы. Таблица 6 – Основные технологические и конструктивные параметры

|

м/с

м/с

]

]