Гидравлические забойные двигатели. Методические указания по выполнению лабораторных работ по курсу Гидравлические машины и компрессоры

Скачать 8.33 Mb. Скачать 8.33 Mb.

|

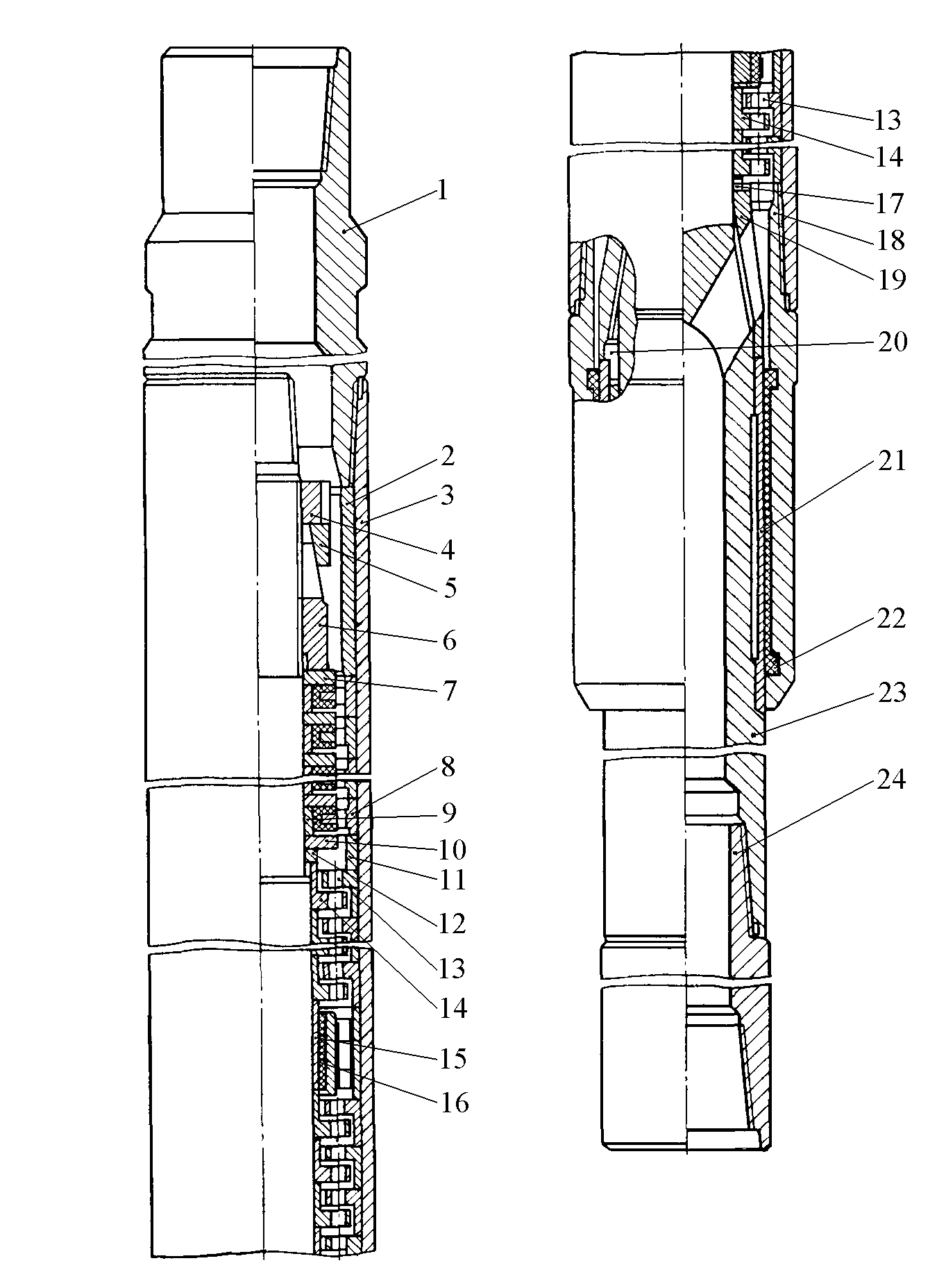

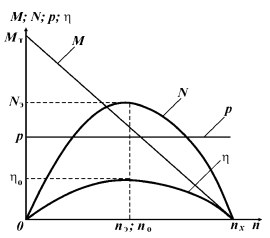

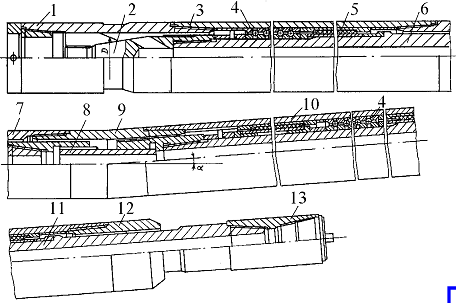

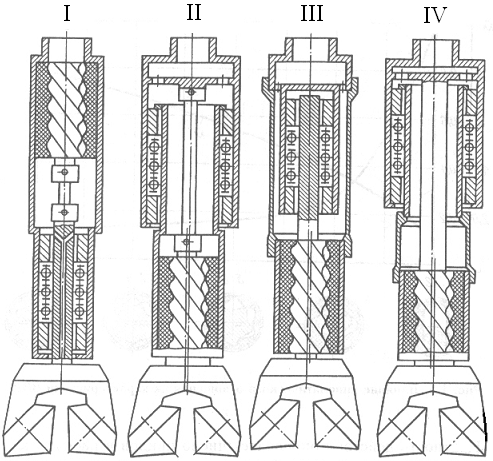

Принцип действияВ статоре поток жидкости подготовляется для работы в роторе: скорость увеличивается и изменяет направление (см рис. 1). В каналах ротора, лопасти которого наклонены в противоположном направлении, скорость восстанавливается по величине и направлению. Затем жидкость входит в следующую ступень, где процесс повторяется. При изменении скорости в межлопаточных каналах (и соответствующего импульса потока) возникает сила, с которой поток действует на лопасти, суммируясь во всех ступенях в общий крутящий момент. Крутящий момент в статоре (реактивный) воспринимается корпусом турбобура, жестко связанным с бурильной колонной. Равный, но противоположно направленный крутящий момент (активный), действующий в роторе, через вал турбобура передается долоту. Устройство односекционного турбобураУстройство односекционного турбобура показано на рис. 2.  Рисунок 2. Односекционный турбобур 1 и 24 – переводники; 2 – втулка корпуса; 3 – корпус; 4 – контргайка; 5 – колпак; 6 – роторная гайка; 7 и 10 – диски пяты; 8 – подпятник; 9 – кольцо пяты; 11 и 18 – регулировочные кольца; 12 и 17 – уплотнительные кольца; 13 – статор; 14 – ротор; 15 – втулка средней опоры; 16 – средняя опора; 19 – упор; 20 – шпонка; 21 – втулка нижней опоры; 22 – ниппель; 23 – вал Он состоит из деталей двух систем: вращающейся – ротора и неподвижной – статора. К ротору относится вал с насаженными на нем рабочими (турбинными) колесами, вращающимися частями опор и крепежными деталями. Систему статора составляют корпус с переводником, направляющие колеса, неподвижные части опор и ниппель. Крепление деталей на валу и в корпусе – силами трения, действующими по торцам деталей при затяжке резьбовых соединений роторной гайки и ниппеля. Ротор фиксируется относительно статора при помощи осевой и радиальной опор. Для регулировки взаимного положения лопастных систем ротора статора служит кольцо, расположенное между статором и подпятником. Выходные параметры турбобура: мощность на валу, крутящий момент, перепад давления в турбобуре – существенно зависят от расхода промывочной жидкости Q и частоты вращения вала машины n. Зависимость крутящего момента М, мощности на валу N, перепада давления ΔР и коэффициента полезного действия η от частоты вращения n представляет собой рабочую характеристику турбины турбобура (рис. 3)  Рисунок 3. Энергетическая характеристика турбины турбобура. Режим работы, соответствующий максимальной мощности на валу турбины при постоянном расходе промывочной жидкости, называется экстремальным. Поскольку при работе турбобура часть мощности затрачивается на преодоление трения в опорах, а иногда и между статорами и роторами, внешняя характеристика турбобура будет отличаться от рабочей характеристики турбины. Внешняя характеристика турбобура отражает зависимость мощности и крутящего момента от частоты вращения вала турбобура с учетом потерь в опорах. Элементы устройства

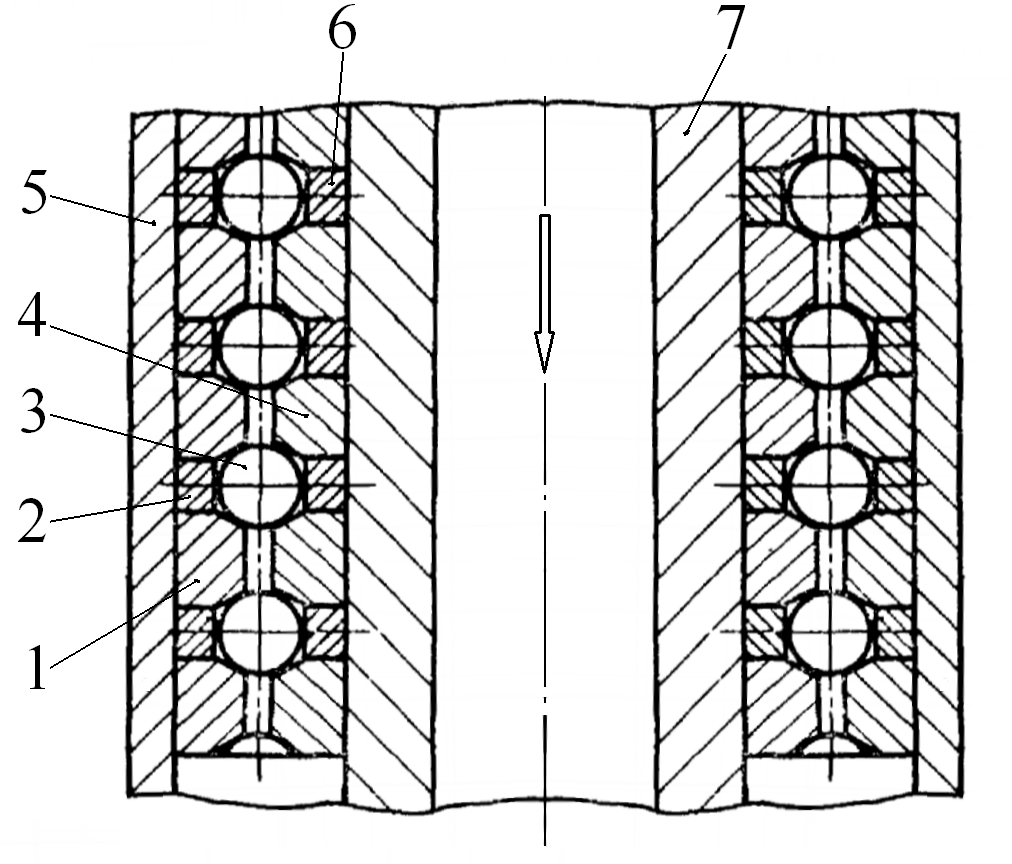

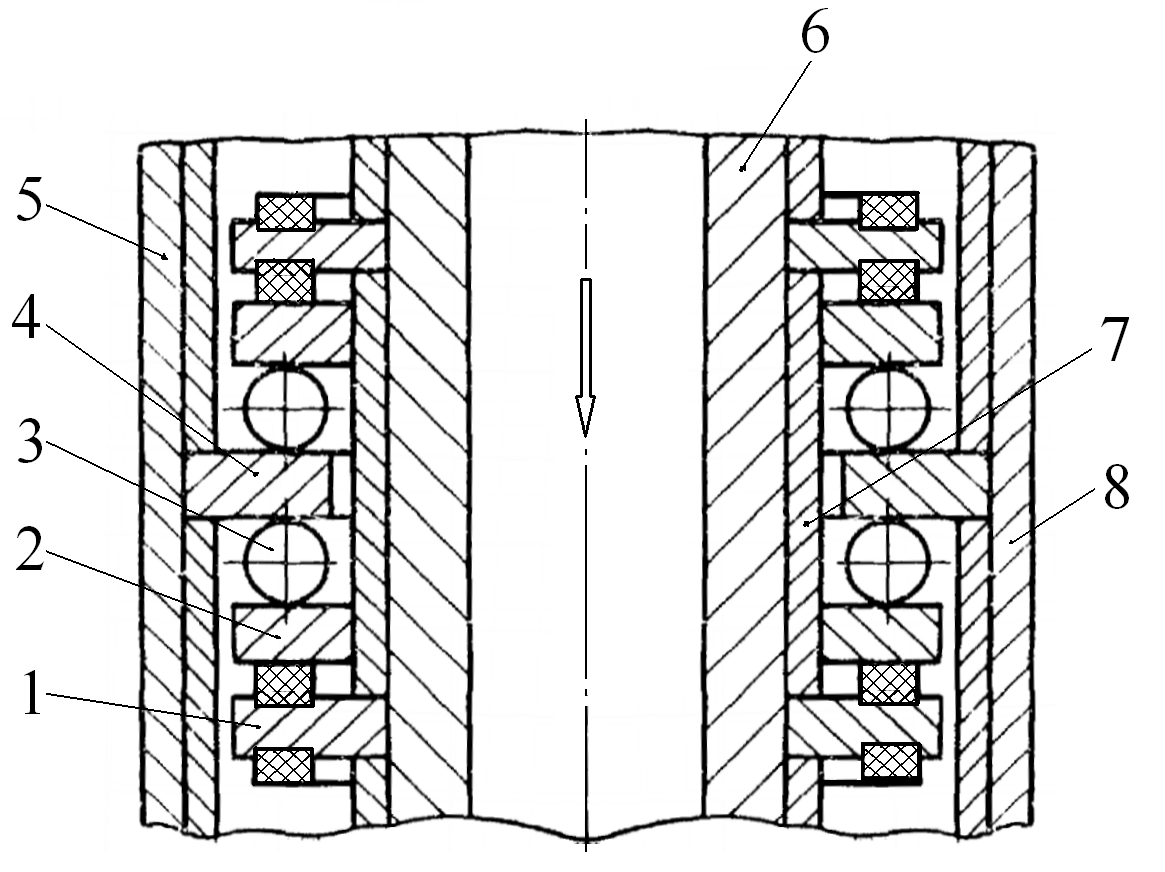

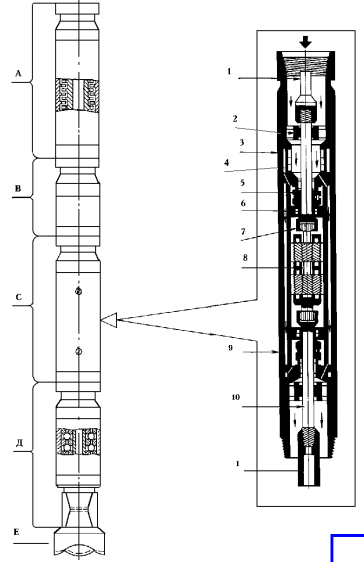

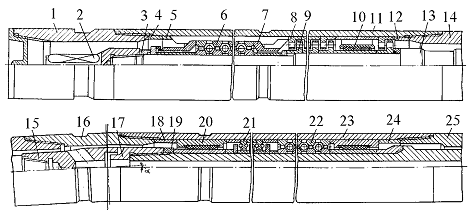

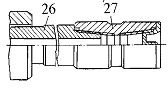

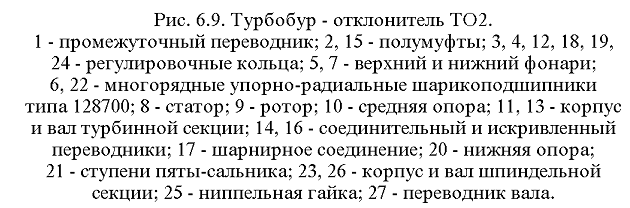

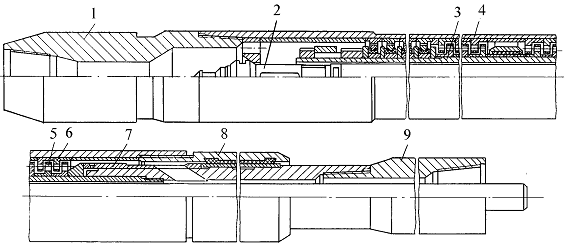

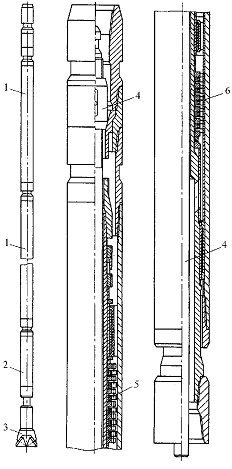

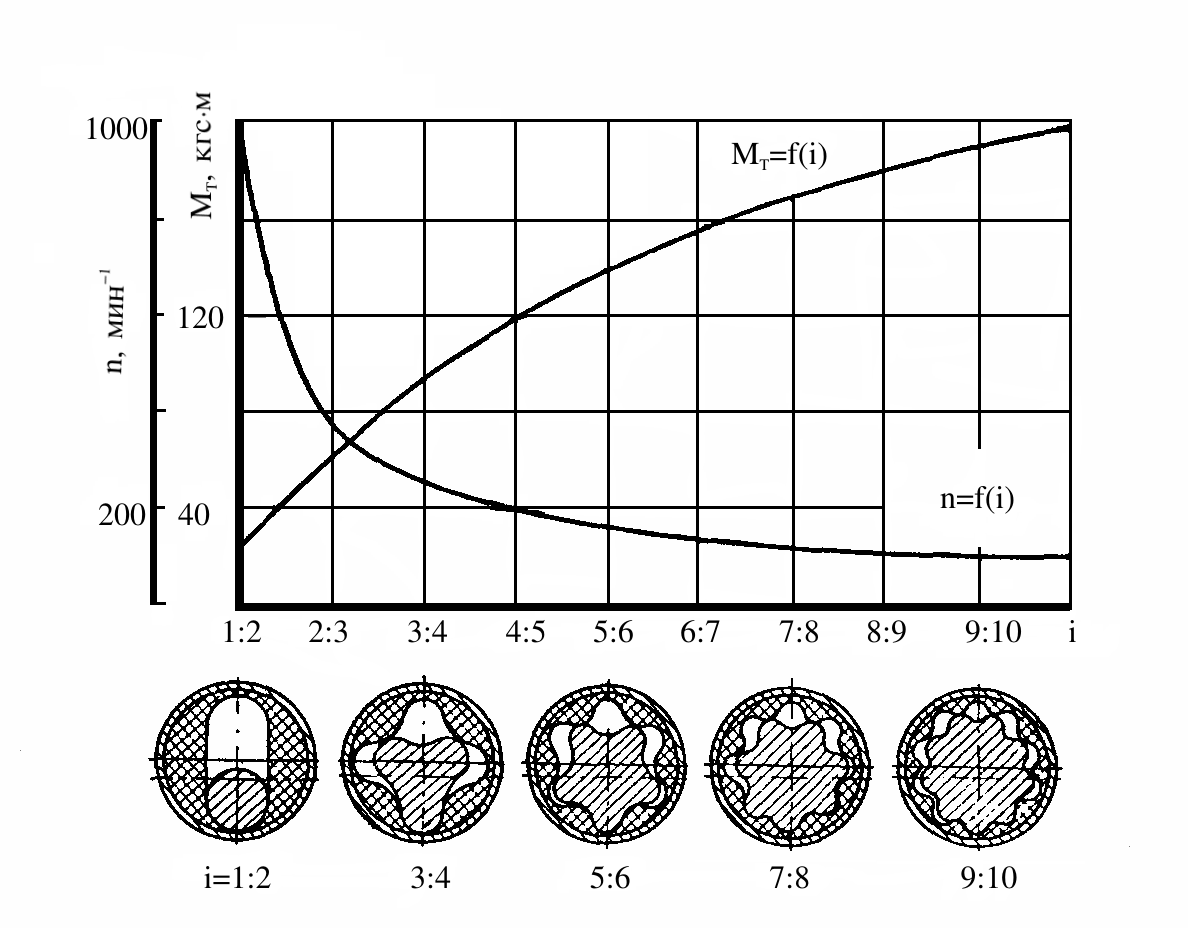

Турбинные колеса бывают цельнолитыми или составными. В условиях вибрационной нагрузки более прочны монолитные (цельнолитые) колеса, но лучшие формы лопастей с чистой поверхностью имеют колеса, сменные венцы которых изготовлены из стали методом точного литья или из полимерных материалов. Ступицы составных колес соединяются с лопастной частью посредством эксцентричного соединения. Для повышения прочности венцы имеют ободы, однако в турбобурах малого диаметра применяют безободные диски. 2. Опоры В качестве опор вала турбобура используют резино-металлические подшипники скольжения и шарикоподшипники: упорно-радиальные, упорные и радиальные. На рис. 4 а и б – резино-металлические подшипники, в и г – многорядные бессапараторные шарикоподшипники. На а упорно-радиальный резинометаллический подшипник. На б – упорный подшипник с резинометаллической пятой. а)  б) б)  Рисунок 4. Опоры турбобура Редукторные турбобуры Редукторные турбобуры с наружным диаметром 105, 120, 145, 178, 195 и 240 мм. предназначены для бурения глубоких вертикальных, наклонно-направленных и горизонтальных скважин на нефть и газ, сверхглубоких и геотермальных скважин, а также для бурения с отбором керна. Благодаря высокому моменту силы они могут быть использованы как с шарошечными, так и с алмазными долотами и долотами с алмазно-твердосплавными пластинами. Высокая прочность редуктора позволяет компоновать с ним одну или несколько турбинных секций различных типов и выполнять редуктор с одной или двумя ступенями передачи. Применение редукторного турбобура позволяет изменять мощность, момент силы и частоту вращения выходного вала турбобура непосредственно на бурящейся скважине путем изменения количества и типа турбинных секций, смены редукторов с различными передаточными отношениями. Разработаны редукторные турбобуры в трех модификациях: - турбобуры ТРМ с редуктором-вставкой РМ - турбобуры ТРШ с редукторным шпинделем РШ - турбобуры ТР с турбинно-редукторной секцией. Если по условиям бурения применение редуктора не требуется, то турбобуры собираются в обычном исполнении из турбинных секций и шпинделя.  Рисунок 5. Редукторный турбобур ТРМ-195. А-турбина; В-опорный узел; С-редуктор-вставка; Д-опорный узел; Е-долото. 1-полумуфта; 2-радиальная опора; 3-клапан; 4-лубрикатор; 5-уплотнение; 6-роликоподшипник; 7-входной вал; 8-планетарная передача; 9-корпус; 10-выходной вал. Редуктор-вставка (рис.5) изготовляется в одном диаметральном размере 195 мм под шифром РМ - 195. Он представляет собой сменный узел, выполненный в отдельном корпусе, в котором размещены: - двухрядная зубчатая планетарная передача с зацеплением Новикова, отличающаяся высокой износостойкостью и прочностью, способная передавать момент силы более 10 кН при ограниченных радиальных размерах турбобура; - ведущий и ведомый валы с несущими опорами, установленными с возможностью компенсации перекосов; - система маслозащиты, включающая уплотнения торцового типа и лубрикатор, предназначенный для компенсации возможных утечек масла в процессе эксплуатации и выравнивания давления в масляной полости редуктора в внешним давлением. Конструкция, материалы и технология изготовления уплотнений обеспечивают их надежную работу в абразивной и химически активной средах при осевых и радиальных вибрациях в условиях пульсации давления бурового раствора. Турбобуры - отклонители. Турбобуры-отклонители типа ТО (ТО-105Р, TO-195К и TO-240К) предназначены для бурения интервалов изменения направления наклонных скважин по зенитному углу и азимуту, а также для забуривания новых стволов скважин в аварийных ситуациях или по технологическим требованиям строительства скважин. Они выпускаются с наружными диаметрами 195 и 240 мм и состоят из турбинной и шпиндельной (отклонительной) секций. Корпусы секций соединяются с помощью искривленного переводника с углом искривления 1°30', а валы - шарнирной муфты, позволяющей передавать момент силы валов с пересекающимися осями вращения. В турбобурах-отклонителях типа ТО используется турбинная секция от секционных турбобуров , в верхнем переводнике которой помещен узел ориентации, а в секции отклонителя смонтированы проточная осевая и радиальная опоры от турбобура соответствующего типоразмера. Турбобуры-отклонители с независимой подвеской валов турбинной секции типа Т02 (Т02-195, ТО2-240) предназначены для бурения интервалов изменения направления наклонных скважин по зенитному углу и азимуту, а также для забуривания новых стволов скважин в аварийных ситуациях или по технологическим требованиям строительства скважин. Они выпускаются с наружными диаметрами 195 и 240 мм и состоят из турбинной и шпиндельной (отклонительной) секций.   Рисунок 6. Турбобур – отклонитель ТО-2  Во всех турбобурах-отклонителях типа ТО2 (см. рис. 6) используется специальная турбинная секция, имеющая существенные отличия от турбинных секций турбобуров типа ТСШ1 и АШ. Турбобуры-отклонители ТО2-195 и ТО2-240 унифицированы с турбобурами А7Ш2 и А9Ш2. Основное отличие состоит в том, что валы турбинной и шпиндельной секций соединяются между собой с помощью одинарного шарнирного соединения, состоящего из двух полумуфт, а корпусы - с помощью искривленного переводника с углом искривления 1°30' (по заказу потребителя шпиндельная секция может комплектоваться переводниками с углом перекоса осей 1°; 1° 15' и 2°). Шпиндель - отклонитель ШО1 – 195 Шпиндель-отклонитель ШО1-195 предназначен для бурения интервалов изменения направления скважин по зенитному углу и азимуту, а также для забуривания новых стволов скважин в аварийных ситуациях или по технологическим требованиям строительства скважин. Он выпускается наружным диаметром 195 мм и применяется в сочетании с двумя или тремя турбинными секциями турбобура ЗТСШ1-195 или ЗТСШ1-195ТЛ.  Рисунок 7. Шпиндель – отклонитель ШО1-195. 1 – переводник нижней секции; 2 – полумуфта шпинделя; 3,10 – корпус; 4 – упорно-радиальный многорядный шарикоподшипник № 128721; 5 – нижняя опора; 6,11 – вал; 7 – переводник; 8 – двойной шарнир; 9 – искривленный переводник; 12 – ниппельная гайка; 13 – переводник вала. Шпиндель-отклонитель ШО1-195 (рис. 7) выполнен в виде самостоятельной секции, являющейся осевой опорой турбобура, замена которой, как и обычного шпинделя турбобура, может производиться непосредственно на бурящейся скважине. Он состоит из двух узлов, корпусы которых соединены между собой с помощью искривленного переводника с углом искривления 1° 15' (по заказу потребителя шпиндель-отклонитель может поставляться с искривленным переводником, имеющим угол искривления 1° или 1°30'), а валы - с помощью двойного шарнира, в качестве которого использованы шлицевые муфты, работающие по принципу крестовых муфт. Шарнирная муфта (двойной шарнир) шпинделя-отклонителя разгружена от осевых усилий благодаря установке в верхней его части многорядного упорно-радиального шарикоподшипника №128721 и одной радиальной опоры, расположенной над ним, а в нижней части - многорядного упорно-радиального шарикоподшипника №128721 и двух радиальных опор, смонтированных по обе стороны от последнего. Использование двойного шарнира снижает требования к точности регулировки и сборки шпинделя-отклонителя ШО1-195 в ремонтном цехе, т. к. двойной шарнир позволяет исключить влияние его расположения относительно плоскости искривления корпуса на долговечность шарнира и условия запуска турбобура. Корпусы шпинделя-отклонителя и турбинной секции соединяются с помощью конического резьбового соединения, а их валы - конусно-шлицевой полумуфты, имеющей отверстия для отвода бурового раствора из проточной части турбины турбобура в полые валы шнинделя-отклоннтеля. Благодаря описанной конструкции шпинделя-отклонителя достигается высокая наработка на отказ - в 4...5 раз по сравнению с серийными турбинными отклонителями ТО-195 и ТО2-195, повышенная надежность работы и запуска отклоняющей компоновки. Колонковые трубодолота . Турбобуры для отбора образцов породы (керна) - колонковые турбодолота типа КТД (КТДЗ-240-269/48, КТД4С-195-214/60 и КТД4С-172-190/40) со съемной грунтоноской предназначены для бурения скважин с отбором образцов породы (керна) турбинным способом без подъема бурильной колонны. Они выпускаются с наружными диаметрами 172; 195 и 240 мм и применяются при бурении скважин в сочетании с бурильными головками различных типоразмеров, рекомендуемых применительно к конкретным геолого-техническим условиям месторождений, обеспечивая при этом выход керна диаметром соответственно 48; 60 и 40 мм.  Рисунок 8. Колонковое турбодолото КТДЗ-240-269/48 Конструкция односекционного турбодолота КТДЗ-240-269/48 (рис.8) аналогична конструкции односекционного турбобура Т12МЗБ-240 и отличается от него полым валом, внутри которого устанавливается съемная колонковая труба - грунтоноска, имеющая специальный бурт в верхней части для захвата шлипсом при необходимости ее подъема. Посадка грунтоноски производится по конической поверхности в неподвижной опоре, жестко связанной с корпусом турбодолота. В процессе отбора керна грунтоноска прижимается к опоре под действием гидравлического усилия, возникающего от перепада давления в турбодолоте и бурильной головке. Силы трения, возникающие при этом на конической поверхности, предотвращают вращение грунтоноски. В последней предусмотрен клапан, перепускающий буровой раствор из колонковой трубы в зазор между валом и грунтоноской при входе керна в трубу. В нижней части грунтоноски расположен кернорватель, который удерживает керн, поступающий в колонковую трубу в процессе работы бурильной головки. Керноотборный турбобур со съемным керноприемником Турбобур со съемным керноприемником 2УКТ-172/40 предназначен для бурения нефтяных и газовых скважин диаметром 187,3 и 190,5 мм с отбором керна. Новый турбобур (рис. 9) выполнен по конструктивной схеме турбобуров с плавающими статорами, сущность которой соcтоит в том, что вал турбобура с пакетом турбин может перемещаться вдоль корпуса.  Рисунок 9. Керноотборный турбобур со съемным керноприемником 2УКТ-172/40 1 – турбинная секция; 2 – шпиндель; 3 – бурголовка; 4 – керноприемник; 5 – ступень турбины; 6 – осевая опора шпинделя. Такое конструктивное решение дает возможность: - наиболее полно использовать диаметральные и осевые размеры турбин, что улучшает энергетическую характеристику турбобура (снижается частота вращения и увеличивается вращающий момент силы). Это существенно улучшает показатели работы шарошечных бурильных головок, способствует увеличению механической скорости бурения; - полностью исключить при сборке турбобура операцию регулировки турбины, и тем самым предотвратить отказы в работе турбобура в скважине; - снять ограничение на величину осевого люфта в шпинделе при работе турбобура в в скважине, что обеспечивает значительную наработку турбобура на отказ (до 300 часов); - надежно демпфировать вал турбобура от осевых и поперечных колебаний вследствие отсутствия осевого люфта между роторами и статорами турбины и использования в конструкции оригинальных цельнорезиновых опор,указанное демпфирование способствует повышению (до 65%) выноса керна и улучшению его качества. Винтовые забойные двигатели Классификация винтовых двигателей Винтовые забойные двигатели могут быть классифицированы по следующим признакам: 1. По кратности действия рабочих органов различают двигатели с однозаходным ротором (Ζ2 = 1) и многозаходные двигатели (Ζ1 > 1), в которых ротор и статор имеют многозаходные винтовые поверхности. Кратность действия определяет число циклов в рабочих камерах гидромашины за один оборот вала. Цикл одновинтовой гидромашины соответствует процессу вытеснения объема замкнутой камеры (шлюза) и совершается на периоде между контактом смежных зубьев ротора с фиксированной впадиной статора. Кратность действия, зависящая от кинематического отношения рабочих органов, равна числу заходов внутреннего элемента Ζ2 и определяет рабочий объем винтового героторного механизма.  Рисунок 10. Зависимости выходных параметров винтовых забойных двигателей диаметром 172 мм от кинематического соотношения героторного механизма (Q=const,Δp=const). Кратность действия является основным параметром винтового забойного двигателя, что иллюстрируется теоретическими кривыми (рис. 10), повсеместно используемыми при обосновании выбора рабочих органов винтового забойного двигателя. Отечественные винтовые забойные двигатели имеют многозаходные рабочие органы. Зарубежные компании производят двигатели как с однозаходным ротором, так и с многозаходными рабочими органами. 2. По кинематике рабочих органов. Согласно классификации винтовых героторных механизмов, для осуществления рабочего процесса необходимо и достаточно, чтобы кинематика ротора и статора соответствовала одному из четырех вариантов взаимодействия, приведенных на рис. 11.  Рисунок 11. Варианты взаимодействия ротора и статора винтового героторного механизма. Компоновка двигателя во многом определяется конструктивными средствами, обеспечивающими возможность выполнения планетарного движения одного из элементов рабочих органов. Наиболее распространен вариант I компоновки, характеризующийся неподвижным наружным элементом и планетарно-вращающимся внутренним. Этот вариант имеет следующие преимущества: - разделение полостей высокого и низкого давления осуществляется внутри рабочих органов, т.е. не требуется каких-либо дополнительных сальниковых устройств; - имеется возможность непосредственно соединять статор с колонной бурильных труб (реактивный момент на статоре закручивает резьбовые соединения бурильных труб). Двигатели с рабочими органами по варианту II, целесообразно применять в компоновках низа бурильной колонны (КНБК), предназначенных для поддержания вертикальности скважины или при необходимости расширения ствола, поскольку на наружной поверхности вращающегося статора весьма просто разместить опорно-центрирующие или режущие элементы. Однако этот вариант имеет существенный недостаток - необходимость уплотнения между неподвижным корпусом и вращающимся статором. На практике вариант II компоновки был использован французской фирмой "Schlumberger" в двигателе "Gerotor", а также в экспериментальном отечественном двигателе для стабилизации КНБК без вращения колонны бурильных труб. В начале 70-х годов ВНИИБТ предложил конструкцию винтового забойного двигателя с подвижным статором, кинематически аналогичную варианту III. От известных двигателей он отличается тем, что соединение подвижного статора и колонны бурильных труб выполнено в виде гибкой трубы. Компоновка забойного двигателя позволяет использовать в качестве гибкой трубы элемент бурильной колонны. Практическое применение варианта IV компоновки пока неизвестно, хотя теоретически использование его может способствовать повышению эффективности разрушения горных пород и увеличению скорости бурения. 3. По конструктивной компоновке различают шпиндельные и бесшпиндельные двигатели. Большая часть двигателей выпускается в шпиндельном исполнении, с вынесением осевой и радиальных опор в отдельный автономный узел, расположенный под рабочими органами. Таким образом, конструктивная схема винтового двигателя аналогична турбобурной схеме. Принципиально возможны конструкции двигателей в бесшпиндельном исполнении. Наиболее актуальна такая компоновка для двигателей с ограниченным осевым габаритом т.е. двигатели малого диаметра. Собственно, как дальше будет показано, в винтовых двигателя используются радиальные и осевые опоры, используемые в турбобурах и это естественно. 4. По конструкции силовой секции (секции где располагаются рабочие органы) различают монолитные и секционные двигатели. В большинстве случаев рабочие органы двигателей выполняются в монолитном исполнении длиной в 2-3 шага статора. Секционные двигатели характеризуются последовательным расположением стандартных рабочих органов. Роторы секционных двигателей обычно соединяются между собой посредством гибких валов или шарниров, статоры - резьбовыми переводниками. Основная цель секционирования - повышение крутящего момента двигателя или снижение контактных напряжений в рабочих органах. В ряде случаев при создании многошаговых конструкций рабочих органов используются модульные варианты. Так, двигатель типа ДММ имеет составной статор, выполненный из нескольких втулок, собранных в корпусе, и составной ротор, набранный из модулей, закрепленных на общем вале. По конструкции секционных двигателей различают безориентированные и ориентированные модификации. При ориентированной сборке секции соединяются таким образом, что они образуют единую винтовую нарезку и в идеале подобны монолитным рабочим органам. Преимущество ориентированного соединения секций - снижение межвиткового перепада давления и перекашивающего момента. 5. По характеру распределения потока жидкости различают двигатели обычные и с разделенным потоком. Разделенный поток используется в схемах винтовых забойных двигателей, когда по технологическим соображениям необходимо часть жидкости пропустить через полый ротор, минуя камеры рабочих органов, и в схемах с параллельным соединением секций рабочих органов. 6. По конструкции ротора рабочих органов различают двигатели с цельным и полым ротором. Двигатели с наружным диаметром 88 мм и более, как правило, выполняются с полым ротором. Такое исполнение позволяет разместить в расточке ротора гибкий вал, а также снизить инерционные силы в машине. Двигатели с наружным диаметром менее 88 мм выполняются с цельным ротором. Однако с развитием прогрессивных технологий (гидроштамповка, горячая прокатка) в будущем не исключено использование полых роторов во всех типоразмерах двигателей. 7. По конструкции узла соединения ротора и вала шпинделя винтового забойного двигателя выполняются в двух вариантах: шарнирном или торсионном (с гибким валом). Первые отечественные двигатели (Д2-172М, ДЗ-172) оснащались двухшарнирными соединениями. В настоящее время почти во всех двигателях используются гибкие валы. В некоторых случаях в двигателях с большим перекосом осей (более 1,5°) силовой и шпиндельной секций для повышения надежности используется комбинированная шарнирно-торсионная компоновка. 8. По конструкции шпинделя различают винтовые забойные двигатели с открытым и маслозаполненным шпинделем. В открытых шпинделях (они используются во всех серийных отечественных двигателях) узлы трения смазываются и охлаждаются буровым раствором. В маслонаполненных шпинделях узлы трения находятся в масляной ванне с избыточным давлением на 0,1-0,2 МПа, превышающим давление окружающей среды. 9. По типу осевой опоры в шпинделе различают забойные двигатели с опорами качения и скольжения. Опоры качения выполняются в виде многоступенчатых радиально-упорных или упорных шарикоподшипников. Опоры скольжения представлены многорядными упорными подшипниками. В отечественных конструкциях используется пара "обрезиненный подпятник - металлический диск", т.е. осевую опору, которая в турбобуре называется пятой-сальником. Однако наибольшее распространение получил винтовой забойный двигатель с осевыми опорами качения. 10. По конструкции уплотнения вала шпинделя различают шпиндели с торцевыми и многорядными лабиринтными уплотнениями. Уплотнения вала устанавливаются для обеспечения эффективной работы гидромониторных работ. 11. По назначению различают двигатели: - универсального применения (общего назначения); - для наклонно направленного бурения; - для горизонтального бурения; - для ремонта скважин (буровых работ внутри обсадных колонн и насосно-компрессорных труб); - специального применения (например, двигатели для горизонтального бурения с вращением КНБК). 12. По наружному диаметру выделяют винтовые забойные двигатели: - обычного исполнения (диаметром 127 мм и более); - малогабаритные (диаметром от 54 до 127 мм); - миниатюрные (диаметром менее 54 мм). 13. По термостойкости различают двигатели: - в обычном исполнении для температуры до 100 °С; - термостойкие, предназначенные для бурения при забойной температуре 120-150 °С. Термостойкость винтового забойного двигателя определяется физико-химическими свойствами эластичной обкладки статора клея, обеспечивающего крепление обкладки с металлом. Для повышения термостойкости винтового забойного двигателя используются специальные эластомеры, а также особые конструкции статоров, например со шлицевым креплением обкладки. В отечественной практике термостойкие двигатели серийно не выпускаются. За рубежом ряд компаний предлагают винтовые забойные двигатели, предназначенные для работы в условиях забойной температуры до 150 °С. 14. По частоте вращения выходного вала различают двигатели: - обычные (n = 80-150 об/мин); - быстроходные (n > 150 об/мин); - тихоходные (n < 80 об/мин). К обычным двигателям относятся двигатели типа Д в габарите 127-240 мм, к быстроходным - двигатели в габарите 54-88 мм. Тихоходные двигатели встречаются редко, к ним относится одна из модификаций двигателя ДК-108. 15. По типу механизма искривления различают винтовой забойный двигатель с: - кривым переводником с одним перекосом осей; - кривым переводником с двумя перекосами осей (двигатель DTU фирмы "Baker Hughes") ; - регулируемым на поверхности кривым переводником (на устье скважины или в цеху); - регулируемым на забое кривым переводником (система "Telepilot" Французского института нефти); - шарнирным переводником. Наибольшее распространение получили двигатели с переводником, расположенным между силовой и шпиндельными секциями. 16. По роду рабочего агента известны двигатели, использующие жидкость (вода, глинистый раствор), воздух или газ, газожидкостную смесь. 17. По типу зацепления профилей рабочих органов различают двигатели с гипо- и эпициклоидальным зацеплением. Наибольшее распространение получили двигатели с гипоциклоидальным зацеплением рабочих органов. |