Гидравлические забойные двигатели. Методические указания по выполнению лабораторных работ по курсу Гидравлические машины и компрессоры

Скачать 8.33 Mb. Скачать 8.33 Mb.

|

|

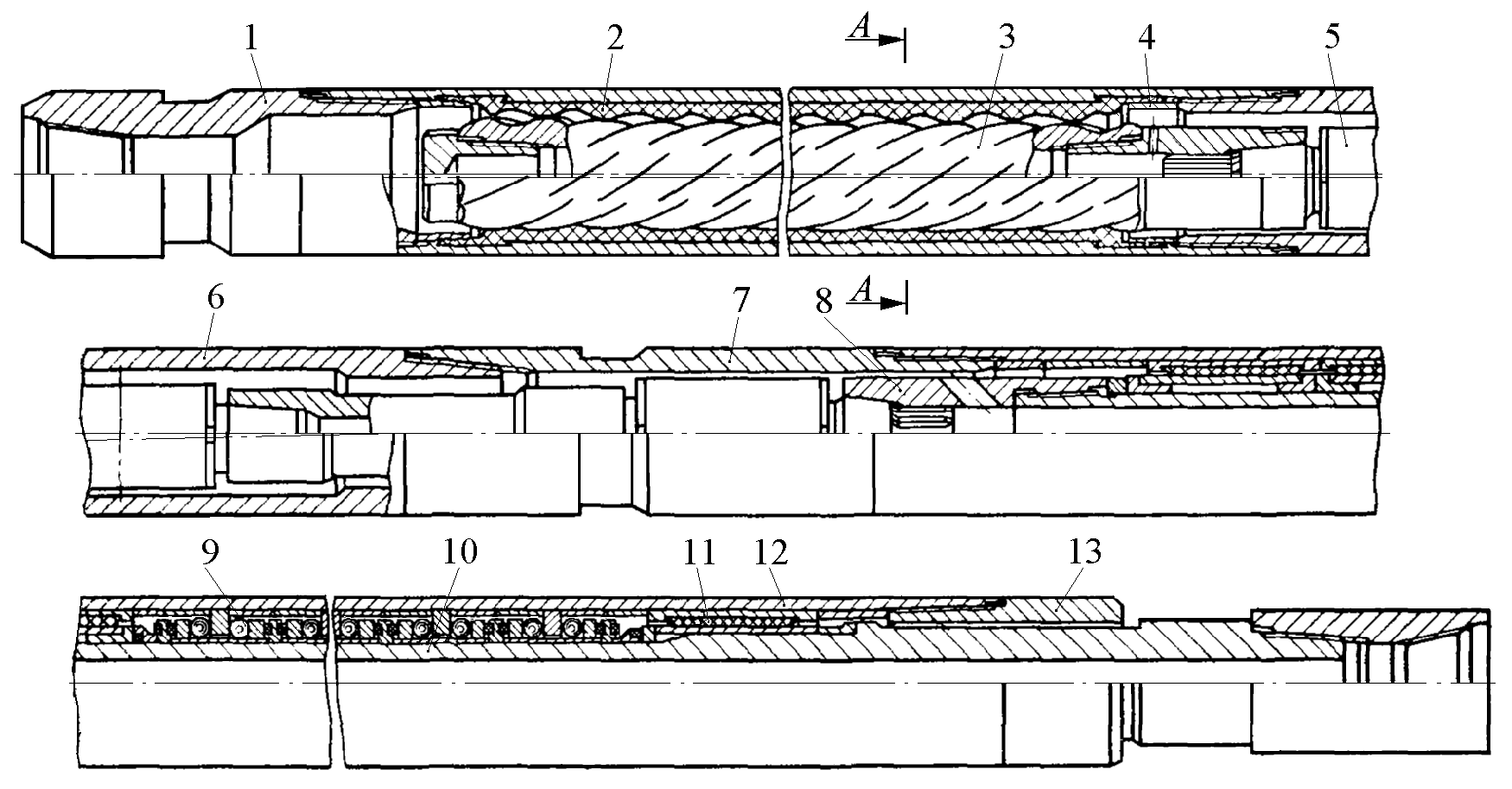

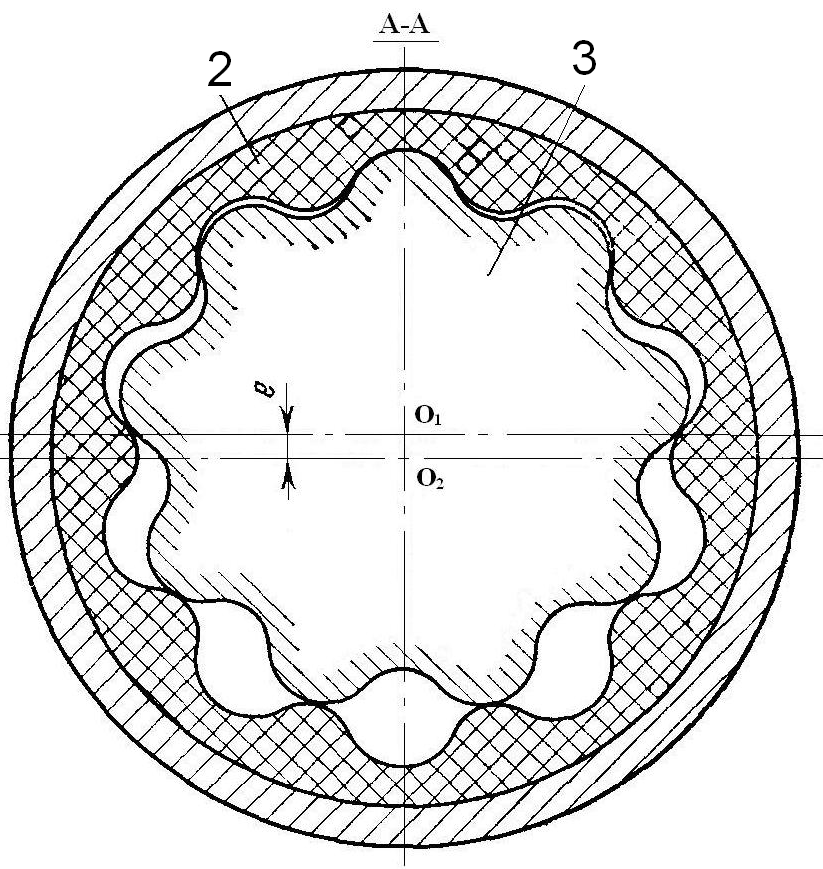

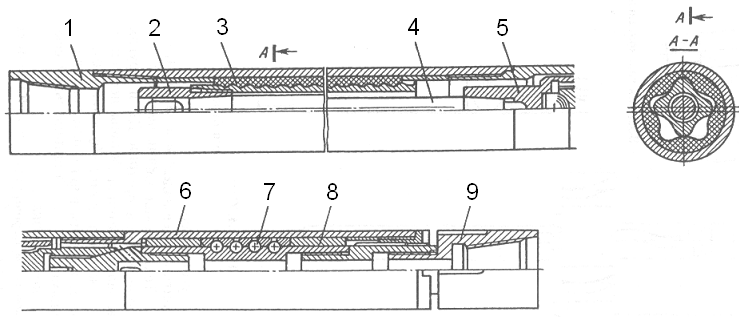

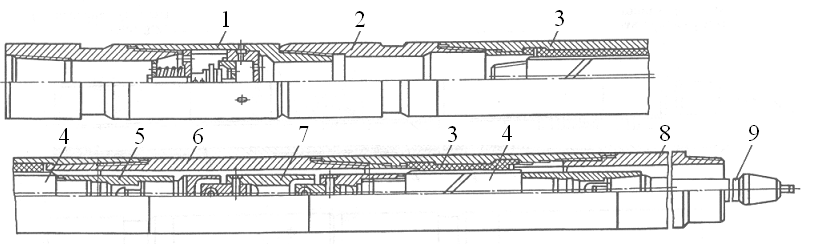

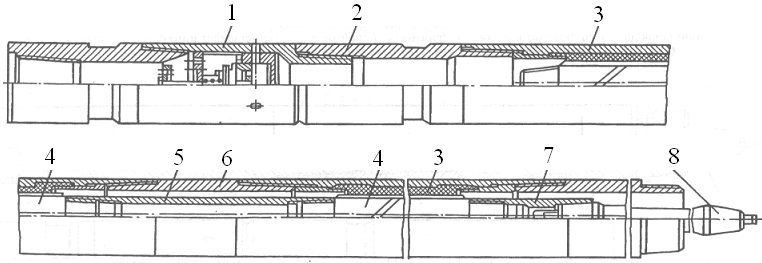

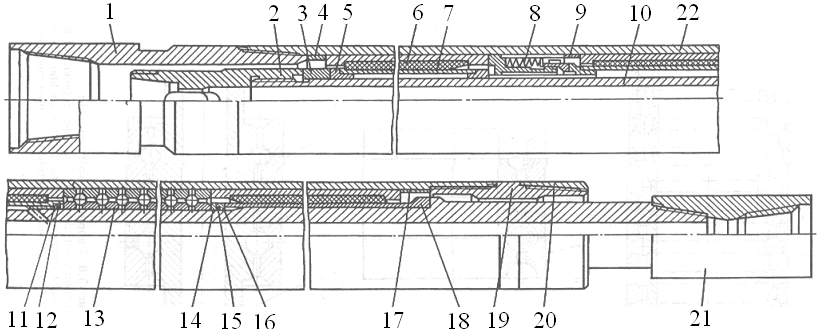

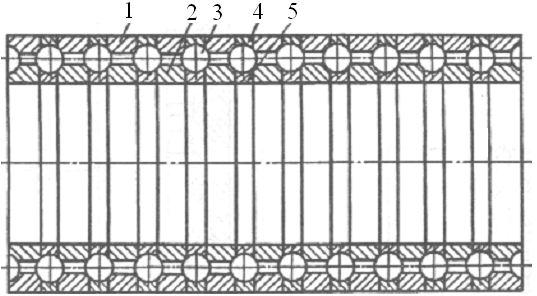

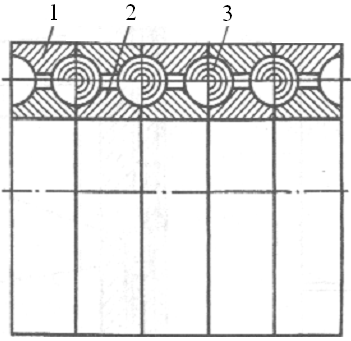

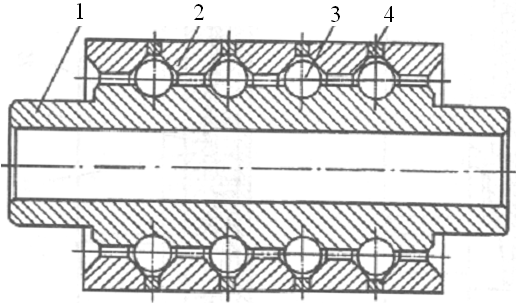

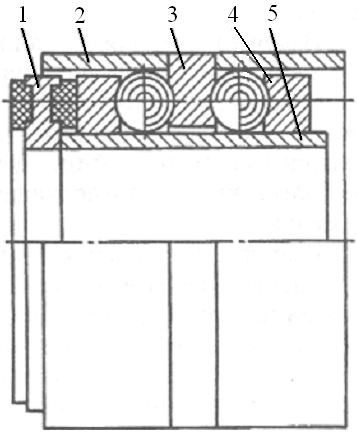

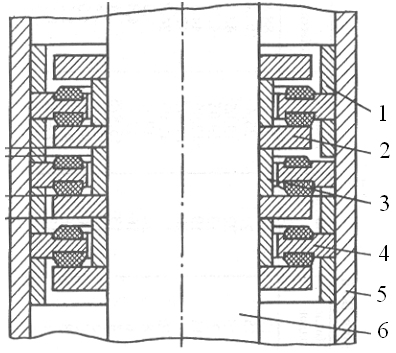

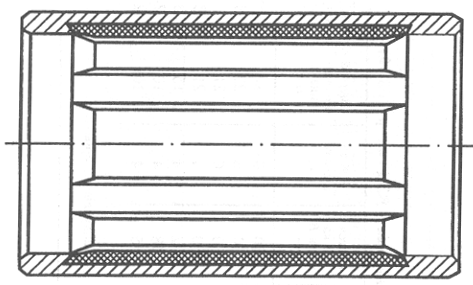

Конструкции винтовых двигателей Выпускаемые в нашей стране винтовые двигатели выполнены по единой компоновочной схеме и имеют неподвижный статор и планетарно – вращающийся ротор.   Рисунок 12. Винтовой забойный двигатель Д2 – 172М. 1, 6, 7 – верхний, средний и нижний переводники; 2 – статор; 3 – ротор; 4 – распорное кольцо; 5 – двухшарнирное соединение; 8 – соединительная муфта; 9 – многорядная упорная шаровая опора; 10 – вал шпинделя; 11 – радиальный подшипник; 12 – корпус шпинделя; 13 – ниппель. На рис. 12 показано устройство винтового забойного двигателя Д2 – 172М в продольном и поперечном разрезах. Двигатель состоит из трех основных узлов: секции двигательной, секции шпинделя и клапана (на рис. 12 не показан), которые соединяются между собой с помощью замковых резьб. Секция двигательная включает статор 2 и ротор 3, двухшарнирное соединение 5 и корпусные переводники 6 и 7. Рабочие органы, ротор и статор представляют собой зубчатую пару с внутренним косозубым зацеплением (винтовой героторный механизм) с разницей в числах зубьев, равной единице. Статор 2имеет десять внутренних винтовых зубьев левого направления, выполненных из эластомера, привулканизированной к расточке корпуса. Ротор 3, на наружной поверхности которого нарезаны девять винтовых зубьев левого направления, выполняется из коррозионностойкой стали или из конструкционной стали с хромированием зубьев. Ось ротора смещена относительно оси статора на величину эксцентриситета, равную половине высоты зуба. Рабочие органы являются самыми ответственными деталями двигателя и должны отвечать определенным, высоким требованиям. В частности, для обеспечения нормальной работы двигателя отклонения образующих зубьев статора и ротора от прямолинейности не должны превышать 0,3 мм. Обкладка статора должна быть надежно прикреплена к его корпусу, а рабочая поверхность резины не должна иметь дефектов (трещин, расслоений и др.). Для повышения прочности крепления концевых участков ????? Образование вращающего момента на валу ВЗД. В следствии разницы чисел заходов в винтовых линиях статора и ротора их контактирующие поверхности образуют ряд замкнутых полостей – шлюзов между камерами высокого давления у верхнего конца ротора и пониженного давления у нижнего. Свободный ток жидкости через двигатель как бы перекрыт шлюзами, в которых действие давления жидкости приводит к появлению результирующего момента. Вращающий момент на роторе может быть определен по формуле: М = М0•Р•D•e•t  Рисунок 13. Контуры сечения рабочих поверхностей статора (А) и ротора (Б) винтового двигателя. Заштрихованы шлюзовые камеры высокого давления.      Основные типы и размеры винтовых забойных двигателей В России в серийном и опытном производстве находится около 40 типоразмеров винтовых забойных двигателей, которые выпускаются пятью машиностроительными заводами. Основные технические показатели, технологические требования и комплектность поставки винтовых забойных двигателей регламентируются техническими условиями "Двигатели винтовые забойные" ТУ 366425-00147074-001-98 и СТП ВНИИБТ 1018-99. Двигатели общего назначения Отечественные двигатели этой модификации охватывают диапазон наружных диаметров от 127 до 240 мм и предназначены для привода долот диаметром 139,7-295,3 мм. Зарубежные двигатели представлены более широкой номенклатурой наружных диаметров от 120,6 до 286 мм. Отечественные двигатели создавались на основе многолетнего опыта конструирования турбобуров, и в них использовались апробированные конструкции опорных узлов шпиндельной секции, резьбовых соединений, элементов соединения валов и др. В то же время специфические узлы и детали двигателей (рабочие органы, соединение ротора и выходного вала, переливной клапан) не имеют аналогов и разрабатывались по результатам проведенных теоретических и экспериментальных исследований. Выпускаемые в России и за рубежом винтовые забойные двигатели выполняются по единой схеме и имеют неподвижный статор и планетарно вращающийся ротор.  Рисунок 14 Двигатель общего назначения Д2-195. 1-верхний переводник; 2-муфта ротора; З-ротор; 4-статор; 5-гибкий вал; 6-переводник пинделя; 7-муфта шпинделя; 8-корпус шпинделя; 9-радиальная опора; 10-торцовый сальник; 11-многорядный упорно-радиальный подшипник; 12-вал шпинделя; 13-ниппель; 14-наддолотный переводник. Конструкция винтового двигателя в продольном и поперечном разрезах приведена на рис.14 Двигатель состоит из двух секций: силовой и шпиндельной. Корпусные детали секций соединяются между собой замковыми резьбами, а валы - с помощью конусных, конусно-шлицевых или резьбовых соединений. Третий узел двигателя - переливной клапан, как правило, размещается в автономном переводнике непосредственно над двигателем или между трубами бурильной колонны. Силовая секция (см. рис. 14) включает в себя статор 4, ротор 3, соединение 5 ротора и выходного вала 12 и корпусные переводники 1 и 6. Шпиндельная секция состоит из корпуса 8, вала 12 с осевыми 11 и радиальными 9 опорам, наддолотного переводника 14. Двигатели для наклонно – направленного и горизонтального бурения Эта серия предназначена для бурения наклонно направленных (с большой интенсивностью искривления) и горизонтальных скважин. Обладая рядом конструктивных особенностей и рациональным критерием эффективности М/n, двигатели этой серии, в отличие от турбобуров, эффективно используются в различных технологиях наклонно направленного и горизонтального бурения, в том числе при зарезке и бурении вторых (дополнительных) стволов через окно в эксплуатационной колонне. При использовании винтового забойного двигателя в горизонтальном бурении реализуются их преимущества по сравнению с турбобурами, в частности меньшей зависимости от диаметра, а также повышенного удельного момента двигателя. Это позволяет сконструировать силовую секцию длиной 1-2 м с наружным диаметром, существенно меньшим, чем у турбобура для аналогичных целей. Новая серия забойных двигателей типа ДГ диаметром 60-172 мм создана для проводки новых горизонтальных скважин и ремонта существующих. При проектировании двигателей использовался двадцатипятилетний опыт конструирования винтовых забойных двигателей общего назначения и в то же время учитывались требования технологии горизонтального бурения.  Рисунок 15. Двигатель для горизонтального бурения ДГ-108. 1- верхний переводник; 2 – ротор в сборе; 3 – статор; 4 – гибкий вал; 5 – шарнир; 6 – корпус шпинделя; 7 – осевая опора; 8 – радиальная опора; 9 – наддолотный переводник. Основные особенности двигателей серии ДГ (рис.15): - уменьшенная длина, достигаемая сокращением как силовой, так и шпиндельной секции, при этом силовая секция, как правило, выполняется двухшаговой, что обеспечивает необходимую мощность и ресурс рабочих органов; - уменьшенный наружный диаметр (108 против 120 мм; 155 против 172 мм), что при сохранении оптимальных характеристик винтового забойного двигателя обеспечивает надежную проходимость двигателя с опорно-центрирующими элементами в стволе скважины и улучшенную гидродинамическую ситуацию в затрубном пространстве; - многообразие механизмов искривления корпуса (жесткий искривленный переводник, регулируемый переводник, корпусные шарниры с одной или двумя степенями свободы) что позволяет использовать различные технологии проводки скважин; - возможность размещения на корпусе двигателя опорно-центрирующих элементов; - усовершенствованное соединение ротора и вала шпинделя, гарантирующее надежную работу с большими углами перекоса. Варьируя геометрическими параметрами компоновок, а также диаметром и месторасположением опорно-центрирующих элементов на корпусе двигателя, можно проводить бурение горизонтальных и наклонно-направленных скважин по заданному радиусу (от 10 до 100 м и более). Двигатели для ремонта скважин Двигатели, применяемые при ремонте нефтяных и газовых скважин, выпускаются с наружным диаметром 108 мм и менее. Диапазон наружных диаметров, конструкция двигателей, а также их характеристики позволяют использовать эти машины для всевозможных буровых работ, встречающихся при ремонте скважин. Винтовые забойные двигатели используются при разбуривании цементных мостов, песчаных и гидратных пробок, фрезеровании труб, кабелей электропогружных насосов и прочих предметов. Эти двигатели могут производить бурение как внутри насосно-компрессорных труб, так и внутри эксплуатационных колонн. При проведении капитального ремонта внутри колонн может использоваться также двигатель Д1-127. По своей конструкции винтовые забойные двигатели для ремонта скважин принципиально не отличаются от двигателей общего назначения. Наибольшими возможностями обладает многофункциональный двигатель ДК-108, разработанный ВНИИБТ. Особенностью данного двигателя является широкий диапазон его характеристик, обеспечивающийся наличием в комплекте трех модификаций рабочих органов с различными рабочими объемами, что позволяет использовать эти винтовые забойные двигатели для разнообразных видов ремонтно-восстановительных работ при капитальном ремонте скважин. Элементы конструкций двигателей и их компоновок Рабочие органы Несмотря на многообразие типоразмеров винтовых двигателей, их рабочие органы имеют общие особенности: 1. Рабочие органы выполняются по одной кинематической схеме: неподвижный статор и находящийся внутри него планетарно движущийся ротор. 2. Направление винтовой поверхности рабочих органов - левое, что обеспечивает заворачивание реактивным моментом корпусных резьб винтового забойного двигателя и резьб бурильных труб. В зависимости от заданных характеристик двигателя рабочие органы выполняются как с однозаходным, так и с многозаходным ротором. Роторы изготавливаются из коррозионно-стойкой или легированной стали с износостойким покрытием, а обкладка статора -из эластомера (преимущественно резины), обладающего сопротивляемостью абразивному изнашиванию и работоспособностью в среде бурового раствора. В отечественных двигателях первого поколения (Д1-172, Д2-172, Д2-172М), выпускавшихся в 70-х годах, рабочие органы имели незначительную длину, не превышавшую 1-1,5 шага винтовой поверхности статора. В двигателях второго поколения, выпускаемых с начала 80-х годов, длина рабочих органов составляет 2-3 шага статора. Наиболее перспективна монолитная конструкция рабочих органов, обеспечивающая простоту и малодетальность машин. Увеличение активной длины монолитной рабочей пары ограничивается технологическими возможностями литейно-прессового оборудования при изготовлении статора. За рубежом в двигателях применяются рабочие органы протяженностью 5 и более шагов. Рабочие органы винтового забойного двигателя комплектуются с натягом. Значение натяга зависит от диаметральных и осевых размеров рабочих органов, свойств бурового раствора и материала обкладки статора и оказывает существенное влияние на характеристики и долговечность двигателя. Секционирование рабочих органов. В России с начала 80-х годов проводятся опытно-конструкторские работы по созданию секционных винтовых двигателей. Переход на схему секционного винтового забойного двигателя осуществляется: - для повышения нагрузочной способности, когда необходимая для создания высокомоментного двигателя длина монолитных рабочих органов превышает длину, ограниченную возможностями изготовления; - для повышения стойкости (снижения контактных напряжений) рабочих органов при определенных режимах отработки долот, если осевой габарит винтового забойного двигателя не является ограничивающим конструктивным фактором; - для повторного использования изношенных рабочих органов. Секционные двигатели включают несколько последовательно расположенных рабочих пар или ряд модулей рабочих органов. В отличие от турбобуров при секционировании винтовых двигателей возникает ряд технических проблем, связанных с необходимостью обеспечения синхронной работы винтовых пар. Методика секционирования и применяемые технические средства в 80-х годах были разработаны во ВНИИБТ. На практике широко используется секционирование серийных рабочих органов. Секционные двигатели на базе серийных рабочих органов могут выполняться в двух вариантах:  Рисунок 16. Силовая секция двухсекционного двигателя Д1-195 (неориентированная сборка) 1 – переливной клапан; 2 – верхний переводник; 3 – статоры; 4 – роторы; 5 – втулки ротора; 6,8 – переводники; 7 – карданный вал; 9 – гибкий вал. - без ориентирования рабочих органов при жестком соединении роторов с помощью различных соединений, не нарушающих кинематику роторов (рис. 16);  Рисунок 17. Силовая секция двухсекционного двигателя Д1-195 (ориентированная сборка) 1 – переливной клапан; 2 – верхний переводник; 3 – статоры; 4 – роторы; 5 – переводник роторный; 6 – переводник корпусной; 7 – втулка ротора; 8 – гибкий вал. - с ориентированием рабочих органов по винтовой линии при жестком соединении статоров и роторов посредством резьбовых переводников (рис. 17). Стендовые испытания секционных двигателей, а также опыт их промышленной эксплуатации не показали существенных технико-экономических преимуществ той или иной конструктивной компоновки. Поэтому схему секционирования рекомендуется выбирать с учетом местных возможностей изготовления дополнительных приспособлений для сборки. Неориентированная сборка - наиболее простой и распространенный способ секционирования. Однако долговечность и надежность данной компоновки во многом зависят от узла соединения секционируемых роторов. При ориентированной сборке модули ротора и статора соединяются между собой резьбовыми переводниками таким образом, что винтовые поверхности каждого последующего модуля являются продолжением винтовых поверхностей предыдущего. Шпиндель Все отечественные винтовые двигатели, начиная с первых образцов, выпускаются в шпиндельном исполнении. Под термином "шпиндель" подразумевается автономный узел двигателя с выходным валом с осевыми и радиальными подшипниками. В большинстве случаев шпиндель может быть отсоединен без демонтажа силовой секции, при необходимости и на буровой. Шпиндели отечественных винтовых забойных двигателей выполняются немаслонаполненными. Все узлы трения смазываются и охлаждаются буровым раствором. Отказ от использования маслонаполненных и герметизированных шпинделей объясняется как традиционным подходом к конструированию забойных двигателей - турбобуров, так и практической целесообразностью иметь гидромашину, обладающую примерно равным ресурсом отдельных узлов. Шпиндель является одним из главных узлов двигателя. Он передает крутящий момент и осевую нагрузку на породоразрушающий инструмент, воспринимает реакцию забоя и гидравлическую осевую нагрузку, действующую в рабочих органах, а также радиальные нагрузки от долот и шарнирного соединения (гибкого вала). В ряде случаев при использовании гидромониторных долот шпиндель должен выполнять функции уплотнения выходного вала, позволяя создавать необходимый перепад давления в насадках долота.  Рисунок 18. Шпиндельная секция винтового забойного двигателя. 1 – переводник нижний; 2 – муфта; 3 – втулка регулировочная; 4 – кольцо регулировочное; 5,11 – втулка подкладная; 6 – опора нижняя; 7 – втулка нижней опоры; 8 – сальник торцовый; 9,12 – кольцо; 10 – вал шпинделя; 13 – пакет упорных подшипников; 14, 18 – втулка упорная; 15 – кольцо; 16 – втулка уплотнительного кольца; 17- втулка регулировочная; 19,21 – переводник; 20 – гайка; 22 – корпус. Наиболее распространенная конструкция шпинделя (рис. 18) включает монолитный полый вал, соединенный посредством наддолотного переводника в нижней части с долотом, а с помощью муфты в верхней части - с шарниром (или гибким валом). Для восприятия осевых нагрузок используются как упорно-радиальные, так и упорные подшипники. Подшипники выполняются многорядными и сохраняют работоспособность при выработке зазора (люфта) до 5-7 мм. В отечественных двигателях применяются упорно-радиальные подшипники качения :  Рисунок 19. Упорно-радиальный подшипник с коническими дорожками качения. 1 – наружное кольцо; 2 – внутреннее кольцо; 3 – шар; 4, 5 – распорные втулки. - с коническими дорожками качения (серия 128700), используемые в двигателях с наружными диаметрами 105, 108, 195 и 240 мм (рис. 19);  Рисунок 20. Упорно-радиальный подшипник с тороидными дорожками качения. 1 – наружное кольцо; 2 – внутреннее кольцо; 3 – шар. - с тороидными дорожками качения (серия 296000), используемые в двигателях с наружными диаметрами 85, 88 и 127 мм (рис. 20);  Рисунок 21. Упорно-радиальный подшипник с комбинированными дорожками качения. 1 – наружное кольцо; 2 – вал; 3 – шар; 4 – проставочное кольцо. - с комбинированными дорожками качения (рис. 21), используемые в двигателях Д-48, Д1-54, ДГ-95, ДГ-108. Для увеличения нагрузочной способности при одновременном упрощении конструкции тороидные дорожки для шаров этих опор расположены непосредственно на валу . В некоторых модификациях двигателей диаметром 172 мм использовались упорные подшипники качения с тороидными дорожками и резиновым компенсатором типа ШШО (серия 538900).  Рисунок 22. Ступень многорядного упорного подшипника качения с резиновым компенсатором типа ШШО. 1 – резинометаллический компенсатор; 2 – наружная обойма; 3 – среднее кольцо; 4 – крайнее кольцо; 5 – внутренняя втулка. Механизм действия многорядной опоры можно рассмотреть на примере подшипника типа ШШО, одна ступень которого показана на рис. 22. Среднее кольцо 3 двойного подшипника закреплено в корпусе с помощью наружных обойм 2, а крайние кольца 4 расположены на наружной поверхности внутренней втулки 5, которая зажимается на валу шпинделя вместе с резинометаллическим компенсатором 1. Осевая нагрузка передается с корпуса на вал шпинделя через резиновые подушки компенсаторов 1 и шары, в результате обеспечивается равномерное распределение нагрузки по рядам опоры и демпфирование динамических нагрузок. Детали подшипников качения выполняются из специальной подшипниковой стали марки 55СМА или 55СМА5ФА (ТУ 14-1-3189-81) с пределом текучести σ ≥Т 1100 МПа и ударной вязкостью α ≥ 800 кДж/м2.  Рисунок 23. Многорядного осевая опора скольжения. 1–наружное кольцо; 2–диск; 3–внутреннее кольцо; 4–подпятник; 5–корпус шпинделя; 6–вал. В некоторых конструкциях шпинделей винтовых забойных двигателей используются многорядные упорные подшипники скольжения непроточного типа (рис. 23). Выбор типа осевых подшипников зависит от условий эксплуатации винтового забойного двигателя. Многолетние стендовые и промысловые испытания подтвердили преимущества резинометаллических упорных подшипников скольжения при эксплуатации двигателей в абразивной среде и при высоких нагрузках. Недостаток подшипников скольжения - повышенные механические потери, особенно при невысоких частотах вращения. Радиальные подшипники шпинделя в большинстве случаев представлены парой трения скольжения.  Рисунок 24. Радиальная опора шпинделя. Неподвижный элемент выполняется в виде резинометаллической детали (рис. 24), рабочая эластичная поверхность которой имеет профильные канавки. Ответная деталь - металлическая, ее рабочая поверхность подвержена упрочнению. В двигателях для наклонно направленного и горизонтального бурения радиальные подшипники выполняются в виде пары трения "металл - металл". Ввиду повышенных радиальных нагрузок, присущих винтовым забойным двигателям этого класса (вследствие действия отклоняющей силы на долото), данный узел является одним из самых недолговечных, определяющих межремонтный период двигателя в целом. |