Контрольная. Контрольная Бережнова. Минитерство сельского хозйства рф депортамент научнотехнологической политики и образования

Скачать 1.82 Mb. Скачать 1.82 Mb.

|

|

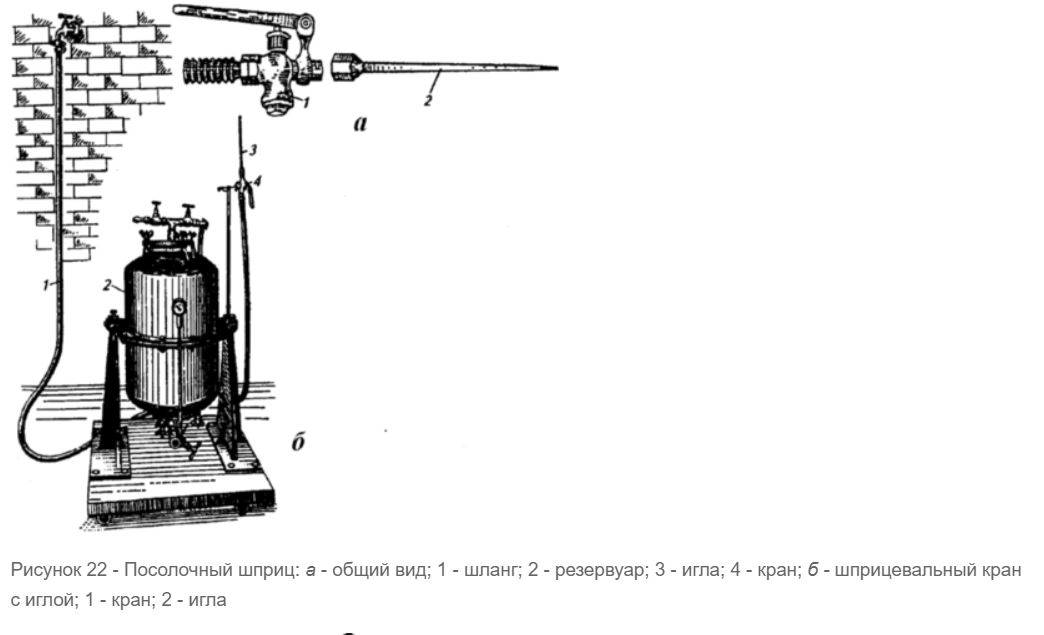

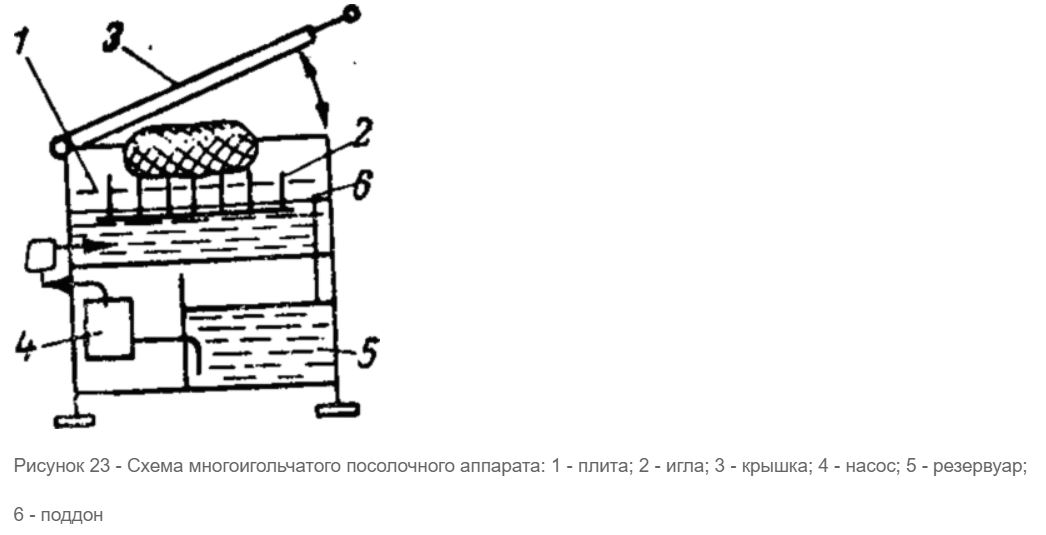

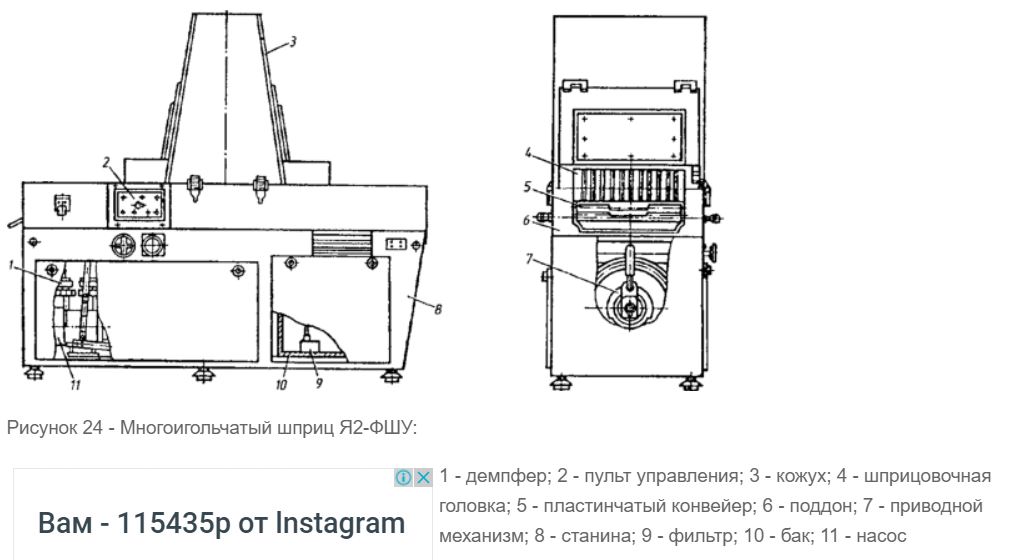

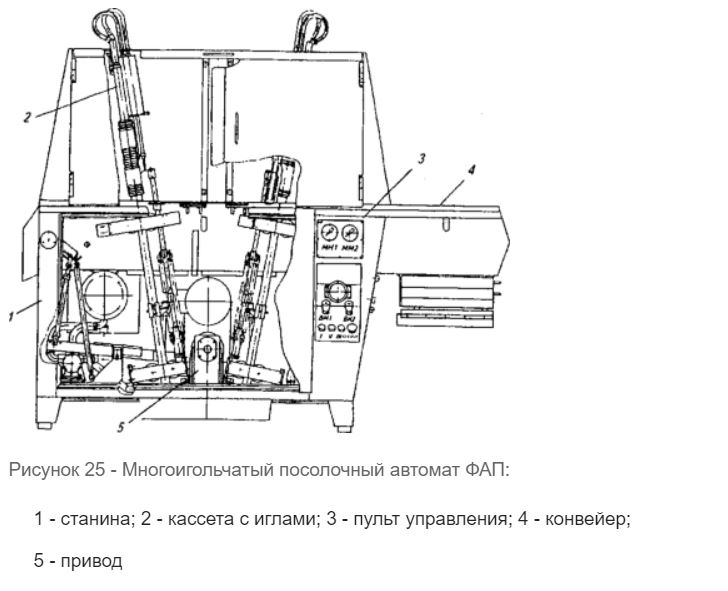

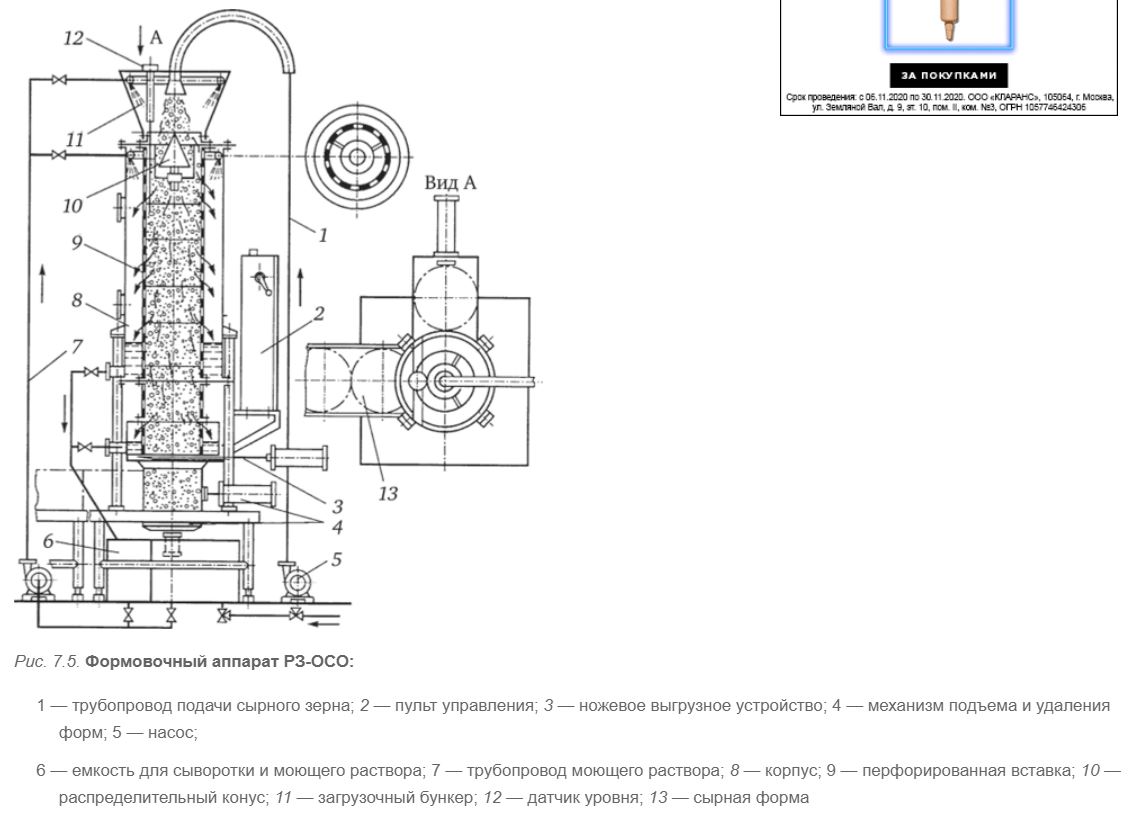

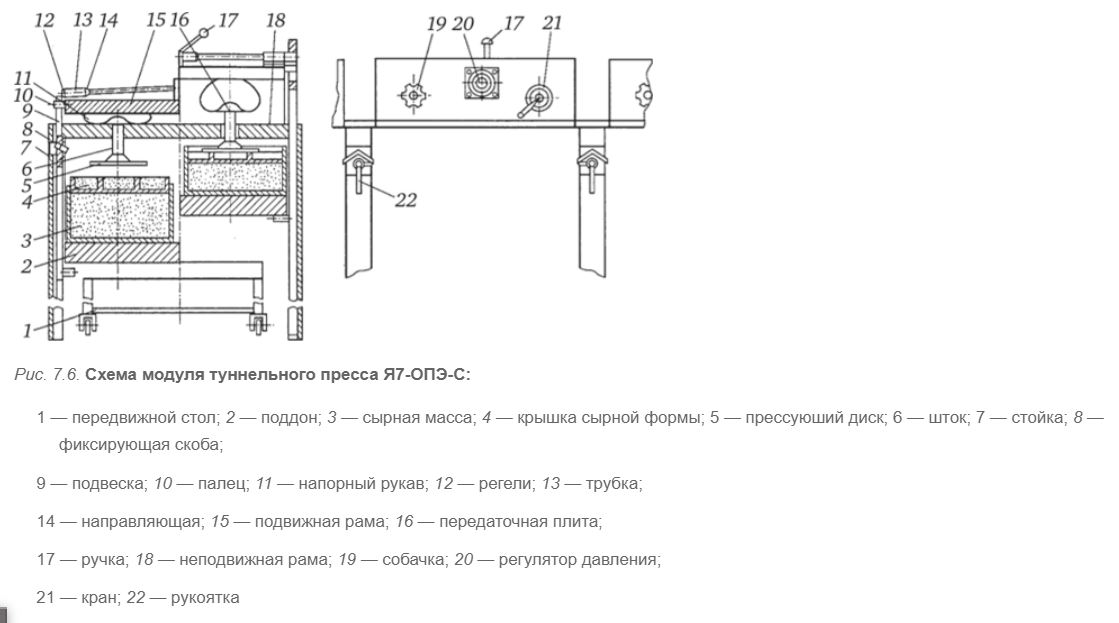

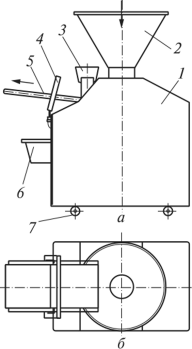

Подача свиней на убой. Электрооглушение на фиксирующем или пластинчатом транспортере в боксе. Оглушение свиней производят с помощью установки ФЭОС электрическим током частотой 2200-2400 Гц. Установку используют в боксах или на линиях, оборудованных фиксирующими или пластинчатыми конвейерами, предназначенными для оглушения свиней. Оглушают животных путем наложения стека на затылочную часть головы за ушами, при этом слегка пробивая шкуру. Продолжительность оглушения 8 – 12 с. Наложение путовой цепи и подцепка на элеватор. Убой и обескровливание. Для убоя свиней применяют короткий обоюдоострый нож длинной не более 22 см . Вводят его в среднюю часть шеи, в место сплетения артериальных и венозных кровеносных сосудов, наклоняя его при этом по направлению к грудной кости под углом 45 градусов. Сбор пищевой крови. Оглушенное в боксе животное подвешивают в вертикальном положении на подвесной путь и потом вводят полый нож в шею животного в месте соединения ее с туловищем, строго посредине в направлении снизу вверх, а затем поворачивает его параллельно линии спины. Когда кровь перестанет вытекать, извлекают полый нож и дополнительно перерезают обыкновенным ножом шейные кровеносные сосуды для полного вытекания крови с последующим использованием ее на технические цели. Обескровливание длится 6 – 8 мин. Собранную пищевую кровь тут же дефибринируют. Промывка туш после обескровливания. Круговая подрезка головы, окольцовка передних ног. Левой рукой, удерживая свиную голову за правое ухо, надрезают шкуру между правым и левым ухом через затылочную часть и продолжают надрез ниже глаз на 2 – 3 см до основания нижней челюсти. Такой же надрез делают с другой стороны головы, а затем поперек шеи по прямой линии. При способе окольцовки баки остаются при туше. (1 точка ветеринарно-санитарного контроля) Забеловка. Забеловка – это совокупность ручных операций по отделении шкуры с отдельных участков туши. Порядок забеловки: 1) кольцевой надрез шкуры задней ноги у скакательного сустава; 2)разрез шкуры с внутренней стороны задней, не зафиксированной цепью ноги от скакательного сустава до лонного сращения, обнажая при этом ахиллово сухожилие; 3) разрез шкуры с внутренней стороны, зафиксированной задней ноги от скакательного сустава до лонного сращения, обнажая ахиллово сухожилие; 4) подрез проходника; 5) разрез шкуры от проходника вдоль лонного сращения. Механическая съемка шкур. Для съемки шкур со свиней используют установки периодического и непрерывного действия. Порядок съемки шкуры: 1) туша подается к агрегату по бесконвейерному подвесному пути; 2) с помощью цепи с крюком фиксируется тушу; 3) на забелованную часть шкуры одним концом цепи накладывается петля, а другой конец цепи с кольцом надевается на крюк движущейся тяговой цепи агрегата; 4) съемка шкуры производится от шеи к хвосту (угол отрыва шкуры примерно равен 0 градусов); 5) снятая шкура огибает ведущую звездочку и по спуску поступает на приемный стол. Нутровка. Начинается с извлечения сальника – жировой ткани, покрывающей желудок, затем извлекают органы из брюшной полости (желудочно-кишечный тракт). Комплект кишок в естественном соединении направляют на разборку в кишечный цех, желудки освобождают от содержимого и отправляют в субпродуктовый цех. После извлечения желудочно-кишечного тракта извлекают органы из грудной полости, которые называются ливером. К ливеру относится: сердце, лёгкие, печень и трахея в естественном соединении. Ливер тут же передают на конвейер инспекция внутренних органов (2 точка ветеринарно-санитарного контроля). Распиловка туш на полутуши. Распиловку проводят пилами большой модели, распил должен быть ровным, не зигзагообразный, не допускается распил позвоночного столба. Для этого при распиловке отступают на 1см влево. Остистые отростки спинных позвонков должны быть все на правой полутуше. Отбор срезов на трихиноскопию. Зачистка туш. Бывает сухая и мокрая зачистка. При сухой зачистке убирают бахрому, побитости, отделяют почки, хвост, остатки диафрагмы и шейный разрез. Мокрая зачистка производится, если полутуша сильно загрязнена кровью. Товарная оценка мяса. Вначале определяют упитанность (всего 6 категорий), затем туши клеймят в соответствии с ГОСТом (3 точка ветеринарно-санитарного контроля). После этого полутуши взвешивают и отправляют в холодильник. 5. Оборудование для посола мяса, инъекторы, шприцы, посолочные комплексы. Посолочный шприц (рис. 22) состоит из резервуара с рассолом, резиновых шлангов для подвода и отвода рассола. На выходном шланге установлен шприцевальный кран с иглой. После укола иглой под давлением поступает рассол. Уколы проводят по всей поверхности продукта. Несколько уколов делают в сочленение костей. Недостатком шприцевания в мышечную ткань является нарушение ее целостности, что приводит к вытеканию части рассола обратно. Многоиголъчатый аппарат для ускоренной посолки (рис. 23) бекона состоит из плиты, установленной на плоских пружинах и снабженной рядом отверстий, через которые проходят иглы, закрепленные на крышке резервуара. Иглы полые с отверстиями для выхода рассола. Бекон укладывают на плиту. Крышка, опускаясь нажимает на продукт и прокалывает его иглами. В это время пробка крана поворачивается и открывает доступ рассолу в иглы. Рассол подается насосом из резервуара, избыток рассола сливается в поддон и направляется обратно в резервуар. При подъеме крышки подача рассола прекращается, плита пружинами поднимается и устанавливается в исходное положение.   Многоигольчатый шприц Я2-ФШУ (рис. 24) относят к группе посолочных автоматов. Он входит в состав линии производства ветчины в оболочке Я2-ФВО и предназначен для шприцевания рассолом костного и бескостного мясного сырья при производстве продуктов из свинины. Шприц можно применять как в составе линии, так и в качестве самостоятельной единицы в комплекте с машиной Я2-ФММ для массирования мяса. Шприц состоит из шприцовочной головки, пластинчатого конвейера, поддона, привода, станины, фильтра, бака, демпфера и кожуха.  Шприцовочная головка представляет собой конструкцию из цилиндрических направляющих, двух коллекторов для подвода рассола и полых подпружиненных игл. Шариковые затворы и втулки являются подшипниками движение игл в период шприцевания рассола в мясное сырье, скольжения и обеспечивают поступательное Сырье для шприцевания подает пластинчатый конвейер, который состоит из стола, приводного и натяжного валов с закрепленными на них звездочками, двух стенок, скрепленных стяжками, спуска и трех текстолитовых направляющих для пластин ленты. Конвейер устанавливают на поддон. Поддон предназначен также для сбора рассола и возврата его через фильтры в бак. Рассол единовременно хранят в сварном баке с фильтром, который очищает рассол на всасывающем патрубке насоса. Постоянное давление в системе подачи рассола в коллекторы шприцовочной головки поддерживается с помощью демпфера, который включает корпус, гайку, ниппель и штуцер. На станине размещаются все механизмы привода конвейера (мотор-вариатор) и шприцовочной головки, насос с регулирующей аппаратурой, бак, а также все узлы и детали шприца. Работа шприца состоит в следующем. Подготовленное сырье для производства изделий из свинины вручную укладывают плотно друг к другу на ленту конвейера. Включают привод шприца (мотор- вариатор и насос). Мотор-вариатор одновременно приводит в действие кулачок, от которого получает движение конвейер на шаг 22 мм и кривошип, приводящий в возвратно-поступательное движение шприцовочную головку. При остановке конвейера шприцовочная головка перемещается в нижнее положение; дойдя до сырья, останавливается, а иглы продолжают перемещаться вниз. Выйдя из шариковых затворов, расположенных между направляющими, иглы прокалывают сырье и, пройдя по его толщине, нагнетают рассол. Шариковые затворы обеспечивают наличие рассола в иглах до начала и в конце шприцевания. По мере прохождения игл шприцовой головки по толщине сырья рассол разбрызгивается через отверстия, образованные иглами. Подачу рассола под давлением обеспечивает насос. При попадании какой-либо из игл на кость (в случае посола мясокостного сырья) эта игла останавливается за счет пружин сжатия, которыми снабжены иглы. При этом остальные иглы продолжают движение. С целью компенсации падения давления рассола в полости игл во время шприцевания в рассолоподающей системе установлены два демпфера. Посоленное сырье конвейером подается к месту выгрузки, откуда по спуску поступает в тележку, установленную под конвейером. Неиспользованный при шприцевании рассол через очистительные фильтры возвращается в бак с рассолом. Многоигольчатый посолочный автомат ФАП (рис. 25) предназначен для механизации внутримышечного посола мяса при производстве копченостей из говядины и баранины. Автомат применяют в колбасных цехах мясокомбинатов, как правило, в комплекте с установкой массирования мяса ФУМ и конвейером ФТБ. Автомат состоит из станины, кассеты с иглами, пульта управления, конвейера и привода. Станина автомата - сварная коробчатая конструкция, закрытая с боковых сторон крышками, дверцами и выдвижными прозрачными пластинами с резиновыми шторками. На боковой стороне находятся органы управления и контроля. В нижней части приемного лотка расположены рециркуляционные фильтры для слива остатков рассола. Конвейер - сварная рама с валами, на которые натянута сборнометаллическая пластинчатая лента. Кассеты с иглами и пружинами размещаются в верхней части станины. Снизу они закрыты резиновыми прокладками, через которые проходят иглы. Электронасос образует с электродвигателем единую модульную конструкцию. Он установлен в нижней части станины, соединяясь гибкими трубопроводами с ресивером и через выходные патрубки с сетчатым фильтром.  Мясное сырье солят, впрыскивая в него через инжекторные иглы рассол. Электронасос всасывает рассол через сетчатые фильтры из емкости и подает через ресивер и запирающий клапан к иглам. Рассол впрыскивается только в момент нахождения игл в сырье. Давление впрыска регулируется в диапазоне от 0 до 0,5 МПа. Излишки рассола направляются через особые фильтры в соответствующую емкость. Ленточный конвейер движется только в те моменты, когда иглы находятся вне мяса. Все иглы снабжены пружинами сжатия, обеспечивающими шприцевание как бескостного, так и костного сырья. Автомат позволяет плавно регулировать частоту и шаг движения конвейера. При необходимости сырье загружается конвейером ФТБ в емкости для массирования. 6. Оборудование для формования и прессования сырной массы. В сыроделии формование натуральных сыров осуществляют наливом, насыпью и из пласта. Последний способ является наиболее распространенным и универсальным и позволяет формовать большинство твердых и полутвердых сыров. Пласт может быть образован в сыродельной ванне или в специальном формовочном аппарате. При этом необходимо, чтобы его образование происходило под слоем сыворотки путем подпрессовывания сырной массы в течение 10...20 мин при нагрузке из расчета 1 кг груза на 1 кг сырной массы. Для формования сыра применяют аппараты Я5-ОФИ и Я5-ОФП-1 вместимостью сырной массы соответственно 500 и 1000 кг. Аппараты представляют собой прямоугольную ванну из нержавеющей стали с подвижным перфорированным дном. В передней части ванна имеет подвижную стенку — гильотину, которая при помощи пневмопривода может перемещаться в вертикальном направлении. В нижнем положении гильотина обеспечивает герметичность ванны. Формование сырного зерна и равномерное отделение сыворотки осуществляются нажимными складывающимися перфорированными плитами одновременно по всей длине ванны при помощи комбинированных пневмомеханических устройств пресса. Продолжительность формования и интенсивность отделения сыворотки регулирует оператор. Удельное давление нажимных плит регулируется в пределах 0...10 кПа. По окончании формования перфорированное дно перемещается вперед и сырный пласт разрезается на продольные полосы специальными ножами, установленными за гильотиной. После выдвижения сырного пласта на заданную длину гильотина перемещается вниз и отсекает партию брусков сыра, готового для дальнейшей обработки. Формовочный аппарат Я5-0ФИ-1 — это модификация аппарата Я5-ОФИ; он может работать в автоматическом режиме или управляться дистанционно. Наряду с горизонтальными все большее распространение получают различные виды вертикальных формовочных аппаратов. Они обладают определенными преимуществами перед горизонтальными: небольшая занимаемая площадь, универсальность в применении, возможность работы в непрерывном и автоматическом режимах, выгрузка сырной массы непосредственно в формы. Недостаток — значительная высота (до 3,5 м), так как при верхней загрузке необходима принудительная подача сырной массы в аппарат, что влечет за собой сложности с ее транспортированием на высоту. Аппарат РЗ-ОСО для отделения сыворотки и формования головок при производстве российского сыра работает следующим образом. Сырное зерно с сывороткой подается насосом по трубопроводу (рис. 7.5) в загрузочный бункер и распределительным конусом равномерно распределяется по объему верхнего перфорированного участка цилиндрической вставки. В процессе опускания сырной массы из нее выделяется сыворотка, которая собирается в полости между цилиндрической вставкой и корпусом и отводится через патрубок. В нижней части вставки сырная масса уплотняется под действием собственной массы, а окончательное отделение сыворотки осуществляется непосредственно перед выгрузкой сырной массы в форму через нижнюю перфорированную обечайку. Подпрессованная сырная масса выгружается в формы при помощи ножевого устройства. Высота сырной массы регулируется датчиком уровня, который управляет работой подающего насоса. Подача пустых форм, их загрузка и удаление осуществляются автоматически. При формовании сыров насыпью перед заполнением форм сырным зерном его отделяют от сыворотки на специальных аппаратах барабанного типа. Отделитель сыворотки Я7-00-23 представляет собой барабан в виде усеченного конуса, боковая сторона которого выполнена в основном из перфорированной стали. Привод, который включает в себя электродвигатель, клиноременную передачу и червячный редуктор, обеспечивает вращение барабана отделителя с частотой 30 мин-1. Каркас охватывает зону перфорации барабана и служит для крепления привода и сбора сыворотки. Труба для подачи сырной смеси крепится к фланцу откидного кронштейна.  В отделитель сырное зерно с сывороткой по трубе подается на внутреннюю стенку барабана. Сыворотка проходит через отверстия перфорации барабана и сливается через патрубок каркаса. Сырное зерно благодаря наклонному положению и вращению барабана проходит по его внутренней поверхности и ссыпается по лотку в форму. Опорой стойки можно регулировать угол наклона отделителя, что позволяет изменять содержание сыворотки в сырном зерне. Производительность отделителя сыворотки 25 м3/ч. Формовочные аппараты и отделители сыворотки применяются на крупных и средних сыродельных заводах. Для небольших цехов и мини-заводов это дорогостоящее оборудование малопригодно, так как имеет высокую пропускную способность и занимает большие площади. В этом случае целесообразно использовать столы Я7-ОКС для формования, самопрессования, сбора и отвода сыворотки, транспортирования, промежуточного хранения и складирования сыров типа российского, а также других, формуемых насыпью. Стол для самопрессования состоит из трубчатого каркаса с четырьмя колесами, два из которых полноповоротные, поддона и цельнолистовой групповой воронки. Сборником сыворотки служит 30-литровая емкость с отводным патрубком и заглушкой. На поддоне устанавливают сырные формы с перфорированными вкладышами. Формы заполняют сырным зерном и разравнивают вручную. Самопрес- сование сырной массы происходит как на самих столах, так и на накопительных стеллажах или прессах. В некоторых случаях сырную массу формуют и прессуют в одних и тех же аппаратах — баропрессах. Такие аппараты можно рекомендовать в первую очередь для сыродельных заводов малой и средней мощности. Баропрессы для формования и прессования сыров в формах различной вместимости, а также блочного сыра путем создания прессующей нагрузки на сырную массу посредством перемещающихся навстречу друг другу эластичных пресс-элементов включают две (Я7-0БШ) или пять (Я7-ОБП) пресс-камер общей вместимостью 100...600 кг сырной массы. В зависимости от конфигурации и размеров пресс-камер, а также числа применяемых форм в таких баропрессах можно вырабатывать головки сыра массой 4...60 кг. Применяемый в баропрессах вакуум 70...75 кПа, время полного цикла технологического процесса не превышает 4 ч. Прессы для прессования сырной массы подразделяются на механические и пневматические. Механические прессы по конструкции можно разделить на рычажные, пружинные и пружинно-винтовые. Давление на сыр в них оказывает груз через систему рычагов или пружина. Наибольшее распространение в сыродельных цехах малой мощности получили пружинно-винтовые прессы, состоящие из рамы и неподвижной платформы. На верхней перекладине смонтирован пружинно-винтовой нажимной механизм, в состав которого входят стакан, пружина, гайка, винт и нажимной диск. Формы с сырной массой устанавливают на неподвижную платформу и перемещением винтового механизма создают необходимое давление нажимного диска на верхнюю крышку формы. Отделяющаяся сыворотка стекает через отверстия формы. Пневматические вертикальные шестиярусные прессы выпускают в виде двух (Е8-ОПД) или четырех (Е8-ОПГ) секций, связанных вертикальными стойками, по которым вверх или вниз перемещаются пять прессующих полок с сырными формами. Шестой ярус образован нижней неподвижной полкой. Каждая секция снабжена индивидуальным пневмоцилиндром. Пресс размещают на полу на регулируемых по высоте ножках. Формы с сырной массой устанавливают на полках пресса. При включении пневмосистемы сжатый воздух подают в верхнюю надпоршне- вую полость пневмоцилиндра, шток которого с находящимся на его конце нажимным диском опускается и давит на полки с формами. Полки перемещаются вниз и происходит прессование. При подаче сжатого воздуха в нижнюю полость пневмоцилиндра полки поднимаются, формы с сыром вручную снимают и направляют на дальнейшую обработку. Усилие прессования регулируется в пределах 1,18...7,35 кН регулятором давления сжатого воздуха, который поступает от стационарной или передвижной компрессорной установки. Последняя входит в состав комплектов для прессования сыров Е8-ОПГ-К или Е8-ОПД-К. Туннельный пресс Я7-ОПЭ-С модульной конструкции является более совершенным оборудованием для прессования сырной массы в цехах малой и средней мощности. В каждом модуле располагается одна платформа для прессования сыра (рис. 7.6), которая состоит из неподвижной и подвижной рам. Между опорными плитами этих рам находится напорный резино-тканевый рукав, соединенный штоком с прессующим диском.  Заполненные сырной массой формы размещают на поддоне и транспортируют его при помощи передвижного стола на участок формования. При переключении крана на подачу сжатого воздуха в резино-тканевые рукава последние расширяются и поднимают подвижную раму. Вместе с ней перемещаются подвески, которые своими упорами снимают со стола поддон с формами и прижимают крышки сырных форм к прессующим дискам. Таким образом, усилие прессования от рукавов через штоки и диски передается на сырную массу. Освободившийся стол выкатывается из туннеля и используется для загрузки очередной партии форм. Пресс может иметь от одного до четырех модулей, вместимость которых зависит от размеров форм. Для советского, горного и российского сыров она составляет соответственно 9, 12 и 18 форм. Давление в пресс-элементах в пределах 20... 120 кПа регулируется регулятором давления. 7. Тестоделительные и округлительные машины. Тестоделители чаще всего применяются в производствах высокой и средней мощности для порциониро- вания большого количества теста, получаемого на тестомесильной машине на весовые заготовки. Наиболее широко это оборудование используется в пиццерийном и пекарном производствах, так как высокая производительность тестоделителей (средняя около 500—700 порций/ч) не востребована на мелких предприятиях. Масса этих заготовок может колебаться от 0,05 до 1,2 кг в зависимости от назначения машины. Принцип действия большинства тестоделителей основывается на трех выполняемых операциях: О выдавливании теста шнеком через специальный конус, от внутреннего диаметра которого зависит порция продукта, отделенная от основной массы; отмеренная объемная порция обычно отрезается автоматически управляемым ножом; О выдавливании теста поршнем из вращающегося барабана (по принципу барабанных формующих машин); подача теста в делительный барабан может осуществляться как при избыточном давлении, так и в условиях вакуума; О продавливании теста поршнем через матрицы; поршень приводится в действие от механической или гидравлической системы.  Р и с. 6.11. Тестоделительная машина «Восход-ТД-1»: 1 - корпус; 2 — бункер для теста; 3 - бункер для муки; 4 - приспособление для очистки ленты; 5- транспортер; 6- сборник муки; 7- ролики Тестоокруглители предназначены для улучшения структуры, заделки пор на поверхности порции, придания поделенным цилиндрическим порциям теста шарообразной формы и поэтому в основном работают в паре с тестоделителями. Наиболее широко известны тестоокруглители так называемого улиткового типа, округляющие тестовую заготовку за счет ее продвижения через улиткообразную крышку машины. Размер получаемой заготовки зависит от расстояния между стенками канавок «улитки». Для малых производств выпускаются тестоделители -округлители, сочетающие в себе функции обеих машин. Машина тестоделительная «Вос- ход-ТД-1» (фирма «Восход», Россия) предназначена для деления теста на равные порции по объемному принципу (рис. 6.11). В корпусе 1 смонтирован привод транспортера 5, тестоделительного барабана с поршнем, обеспечивающим вакуумное всасывание тестовой массы в цилиндр тестоделительного барабана. Вакуумный способ максимально снижает механическое воздействие (перетирание) на тесто, сохраняя его структуру. В машине возможна плавная регулировка производительности (1200—2000 шт./ч) и массы порции теста (0,15—0,6 кг). Из бункера 2 вместимостью 50—70 кг тесто засасывается в поршневую полость делительного барабана, а отделенная порция поступает на ленту транспортера 5, где из бункера 3 посыпается мукой. Излишки муки счищаются в нижней части ленты специальным приспособлением 4 и собираются в сборнике 6. Для удобства работы машина установлена на роликах 7. Мощность привода машины составляет 1,5 кВт, ее габариты 1350х х660х1460 мм. Машина тестоокруглителъная коническая Восход-ТО-1 (фирма «Восход», Россия) предназначена для улучшения структуры, заделки поверхности пор и придания тестовым заготовкам, поступающим из тестоделительной машины, круглой формы. Мелкоребристый конус и гладкий желоб машины изготовлены из алюминия. Желоб крепится на раме таким образом, что вращающийся конус находится внутри неподвижного желоба. Поверхности конуса, желобов и сами тестовые заготовки в процессе округления обдуваются теплым воздухом. Порция теста массой от 0,1 до 0,8 кг продвигается между вращающейся мелкоребристой поверхностью конуса и гладкой внутренней поверхностью желоба (улитки) от основания к вершине конуса. Округленная порция при скатывании по разгрузочному лотку машины посыпается мукой из бункера и далее направляется на последующие технологические операции. Основание машины может быть установлено на катках и на ножках. Производительность машины 1200—2000 шт./ч; мощность двигателя 2,1 кВт; габариты 910x910x1470 мм. Ручной тестоделитель И8-ХРД (ОАО «Завод Киевпрод- маш», Украина) предназначен для деления вручную на заготовки равной массы (от 0,05 до 0,12 кг) предварительно взвешенных порций теста из пшеничной муки высшего и первого сортов при производстве булочных изделий. Принцип его действия тот же, что и у котлетоформовочного механизма F10 (см. рис. 5.12), с той разницей, что в делителе тесто не только прессуется, но еще и разрезается комплектом подвижных ножей. Производительность такого делителя — до 32 шт./мин, габариты 500x600x700 мм, масса 77 кг. 8. Машины для шелушения крупяных культур Шелушение зерна — одна из основных операций при производстве крупы. В комбикормовом производстве пленчатые культуры шелушат при выработке комбикормов для молодняка (например, поросят-отьемышей). Шелушение зерна заключается в снятии цветочных пленок с зерна ячменя, риса, овса и проса, плодовых оболочек с зерна гречихи и пшеницы, а также семенных оболочек с гороха при обязательном сохранении целостности ядра. В зависимости от структурно-механических, физико-химических и биологических свойств и особенностей зерна крупяные и зерновые культуры можно разделить на две группы. К первой группе относятся культуры, у которых оболочки не срослись с ядром (гречиха, просо, рис и овес), ко второй — культуры, у которых оболочки срослись с ядром (ячмень, пшеница, кукуруза). Для шелушения зерна каждой из перечисленных культур требуется разная продолжительность и интенсивность воздействия рабочих органов машины. Шелушение проса и гречихи возможно при кратковременном воздействии, а для ячменя необходимо длительное и интенсивное воздействие рабочих органов. Основное требование к шелушильным машинам — высокая степень шелушения при максимальном сохранении целостности ядра. Для полного освобождения ядра от остатков наружных пленок, семенных плодовых оболочек, а также придания ядру гладкой формы применяют шлифовальные и полировальные машины. В основу классификации машин, применяемых для шелушения и шлифования зерна крупяных культур, положен принцип воздействия рабочих органов, зависящий от формы связи в зерне наружных оболочек (пленок) с ядром и структурно-прочностных характеристик зерна. Конструкция, материал и форма рабочих органов машины определяют принцип ее действия при шелушении и шлифовании. 1. Шелушение зерна сжатием и сдвигом обусловлено воздействием двух рабочих поверхностей, расстояние между которыми меньше размера зерна. Этот принцип применяют для шелушения зерна, у которого оболочки не срослись с ядром. Основные машины, в которых реализуется этот способ, — шелушильный постав (для риса и проса), вальцедековый станок (для проса и гречихи), шелушитель с обрезиненными валками (для риса и проса). 2. Шелушение зерна многократным или однократным ударом применяют для зерновых культур с прочным ядром и с несросши- мися пленками (овес) либо для получения дробленой номерной крупы из зерна, у которого пленки прочно срослись с ядром (пшеница, ячмень). Шелушение однократным ударом рекомендуют для овса, его проводят в центробежном шелушителе. Многократный удар применяют для шелушения овса, ячменя, пшеницы, кукурузы. Для этого используют те же обоечные машины с вращающимися бичами и неподвижной стальной или абразивной поверхностью, что и на мукомольных заводах. Недостаток использования обоечных машин при шелушении — повышенный выход дробленого зерна в результате интенсивного воздействия на продукт. 3. Шелушение зерна трением об абразивную поверхность используют для зерна, оболочки которого прочно срослись с ядром (ячмень, пшеница, горох, кукуруза). Основная машина для шелушения — шелушильно-шлифовальная машина А1-ЗШН-3. Машины данного типа применяют также для шлифования и полирования. |