Контрольная. Контрольная Бережнова. Минитерство сельского хозйства рф депортамент научнотехнологической политики и образования

Скачать 1.82 Mb. Скачать 1.82 Mb.

|

|

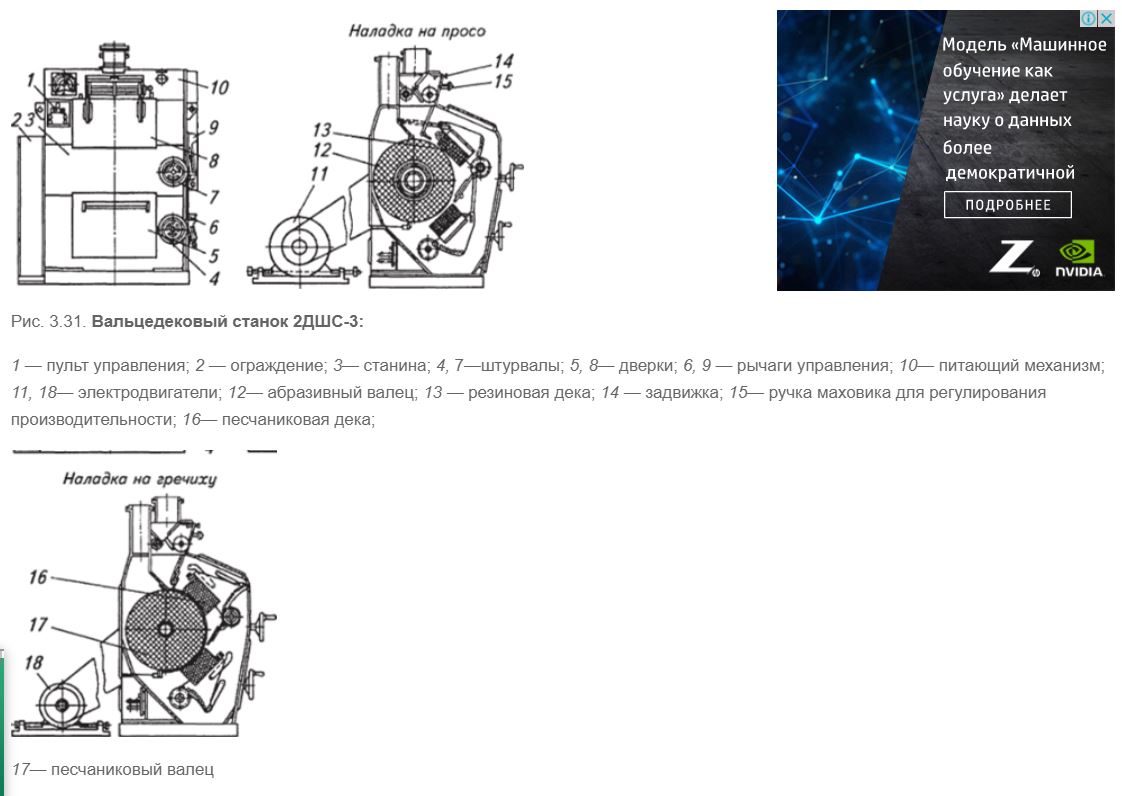

Вальцедековый станок 2ДШС-3 применяют для шелушения проса и гречихи. Цветковые оболочки проса и плодовые гречихи отделяются при непродолжительном воздействии на них сжатия и сдвига трех рабочих поверхностей, одна из которых — вращающийся валок, а две другие — неподвижные деки. Станок объединяет два процесса шелушения без промежуточного отбора продуктов шелушения. Завод-изготовитель выпускает станок в двух вариантах: 2ДШС-ЗА для шелушения проса и 2ДШС-ЗБ для шелушения гречихи. Вальцедековый станок оборудован питающим механизмом 10 (рис. 3.31), который включает задвижку 14, питающий валок, заслонку и регистратор производительности. Задвижка перекрывает поступление зерна и останавливает станок в случае завалов. Основные рабочие органы станка: абразивный 12 и песчаниковый 17 вальцы, резиновая 13 и песчаниковая 16 неподвижные деки. Зазор между вальцом и декой регулируют штурвалами 4 и 7 через червячный редуктор. Все конструктивные узлы смонтированы на сварной станине 3, которая одновременно служит кожухом станка.  Питающий валок предназначен для равномерного распределения зерна по всей ширине питающего механизма и приводится в движение через клиноременную передачу и двухступенчатый цилиндрический редуктор от рабочего вальца, который, в свою очередь, приводится от электродвигателя мощностью 5,5 кВт через клиноременную передачу двумя ремнями. Для шелушения гречихи валец 17 и деки 16 изготовляют из естественного камня (песчаника), а валец 12 для шелушения проса делают сборным из трех абразивных кругов ППбООх 150x305 и одного ППбООх200x305. Круги насаживают на приводной вал, устанавливают между ними картонные прокладки толщиной 2 мм и стягивают болтами. Деки для шелушения проса набирают из специальных резинотканевых пластин и закрепляют болтами в декодержателях. Деку устанавливают под углом 45° к горизонтальной плоскости вальца. Технологический процесс осуществляется следующим образом. Зерно, подлежащее шелушению, из приемного устройства питающим валком равномерным потоком подается по лотку в первую рабочую зону между вальцом и первой декой. Здесь оно подвергается сложной деформации (сжатие и сдвиг), в результате которой происходит шелушение. Затем по направляющему лотку зерно вводится во вторую рабочую зону, где повторно шелушится. Применение двух дек позволяет установить разную величину зазора между деками и вальцом, чтобы предотвратить дробление крупных зерен гречихи. Продукт выводится из станка через отверстие в станине. Пробы после первой и второй дек отбирают через люк. Необходимая эффективность шелушения достигается регулированием зазоров между вальцом и деками. Положение дек относительно вальца изменяют штурвалами 4 и 7. Рычаги управления 6 и 9 предназначены для быстрого отвода дек от вальца на 10 мм в нерабочее положение («отвалено») в случае прекращения подачи зерна в станок. В станках для шелушения проса и гречихи применяют разные как по конструкции, так и по способу подвески к станине деко- держатели. Для эффективного шелушения проса форма зазора между деками и вальцом должна быть клиновидной (уменьшаться от входа к выходу), а для шелушения гречихи — серповидной (в центре больше, чем на входе и выходе). Электрическая схема управления станком предусматривает блокировку остановки и включения станка, а также включение сигнальных ламп при полном изнашивании дек. Кнопки «Пуск» и «Стоп», а также сигнальные лампы смонтированы на панели станка. Основные технические данные вальцедекового станка 2ДШС-3 приведены ниже. Основные технические данные вальцедекового станка 2ДШС-3

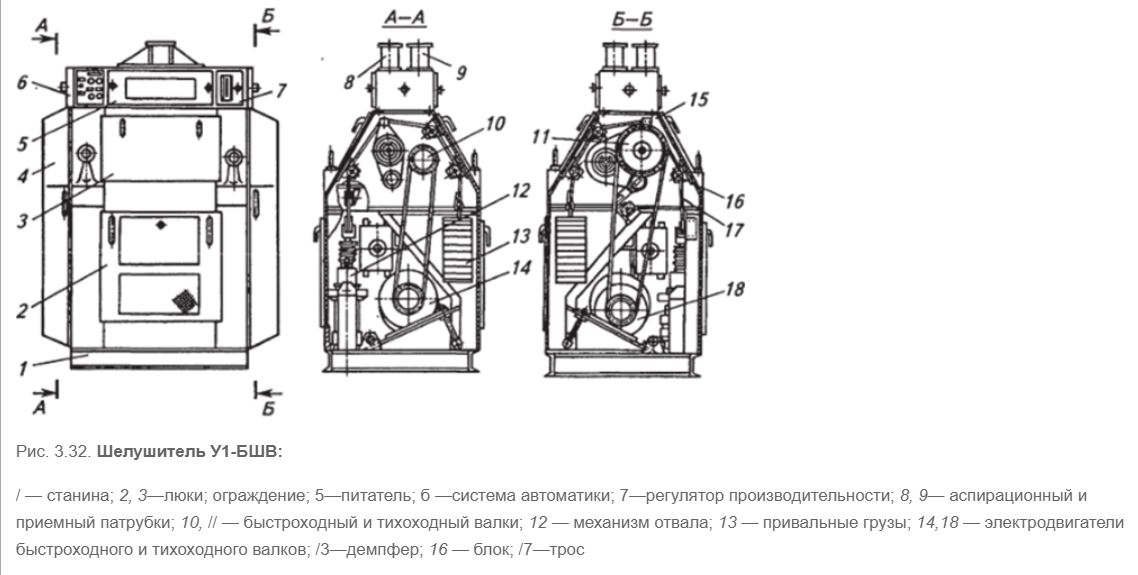

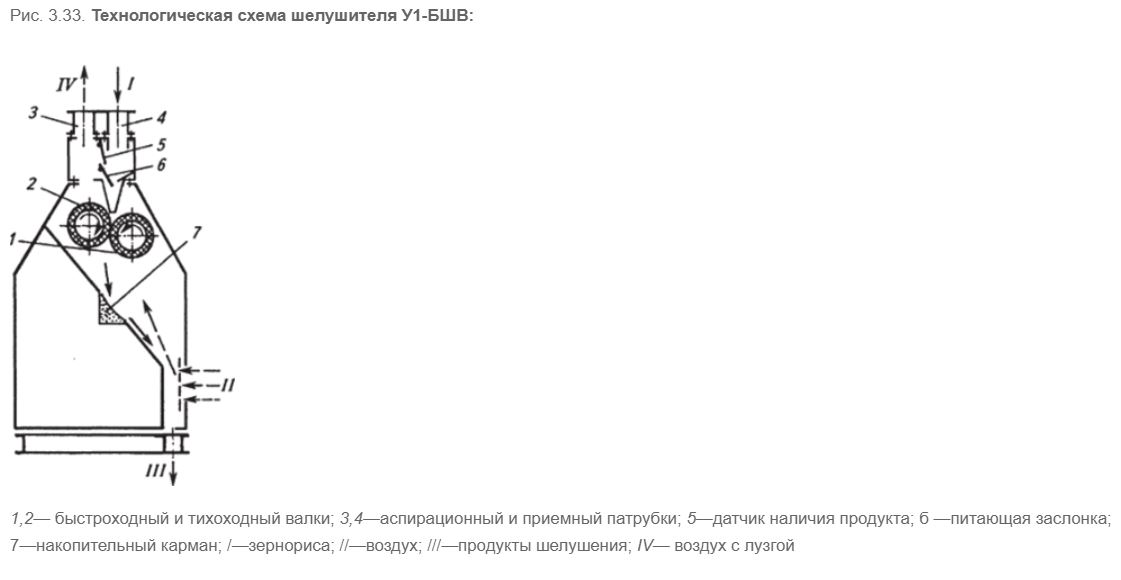

*В числителе — при шелушении проса, в знаменателе — при шелушении гречихи. Валковый шелушитель У1-БШВ (рис. 3.32), предназначенный для шелушения зерна риса при переработке его в крупу, состоит из станины /, быстроходного 10 и тихоходного 11 валков, электродвигателей 14, 18 соответственно быстроходного и тихоходного валков, механизма отвала /2, тросов /7, привальных грузов 13 и демпфера 15. В верхней части корпуса установлен питатель 5, состоящий из бункера с приемным 9 и аспирационным 8 патрубками. В бункере смонтированы заслонки датчика контроля наличия продукта и датчика регулятора производительности. Быстроходный валок установлен на неподвижных относительно станины подшипниковых опорах, а тихоходный —в опорах, поворачивающихся на рычагах, что позволяет регулировать зазор между валками. К рычагам тихоходного валка крепят перекинутые через блоки тросы, концы которых соединяют с одной стороны с механизмом отвала, а с другой —с привальными грузами. При движении винта механизма отвала вниз происходит отвал тихоходного валка от быстроходного. При движении винта вверх трос отпускается на расстояние, равное зазору между валками в отваленном состоянии и сумме толщин изношенного слоя резины валков, и тихоходный валок под воздействием веса грузов приваливается к быстроходному. В процессе работы шелушителя зерно из бункера подается в приемный патрубок 4 (рис. 3.33) и заполняет питающий бункер.   Воздействуя на заслонку датчика 5 наличия продукта, оно проходит через щель, образованную заслонкой и наклонной стенкой, и равномерным слоем поступает в зазор между валками 1 и 2, вращающимися навстречу друг другу с разными окружными скоростями. Под воздействием кратковременных усилий сжатия и сдвига оболочки отделяются от ядра. Затем шелушеное зерно попадает на скат станины и в выпускное отверстие шелушителя. Некоторое количество продукта шелушения удерживается в кармане на скате, образуя защитный слой, который предохраняет рис от дробления при ударе о металл. Воздух, засасываемый в аспирационную сеть через решетку нижнего люка, движется навстречу продукту, унося с собой пыль и часть лузги. В процессе эксплуатации шелушителя возможны следующие основные неисправности: ухудшение качества шелушения зерна и изменение производительности по сравнению с ранее настроенной. Необходимо подтянуть ремни привода и изменить число привальных грузов с интервалом 2...2,5 кг до восстановления требуемого качества шелушения зерна; при отвале тихоходного валка заслонка регулятора производительности не перекрывает поступление продукта в зону шелушения из-за увеличения зазора между заслонкой и скатом. Необходимо отрегулировать длину демпфера; не работают электродвигатели привода валков из-за срабатывания предохранительной муфты и перегрузки электродвигателя механизма отвала. Следует возвратить муфту в исходное положение путем поворота вала механизма. Кроме шелушителя У1-БШВ дтя шелушения риса применяют шелушитель с обрезиненными валками А1-ЗРД-3. В табл. 3.11 приведены основные технические данные машин для шелушения и шлифования зерна крупяных культур.

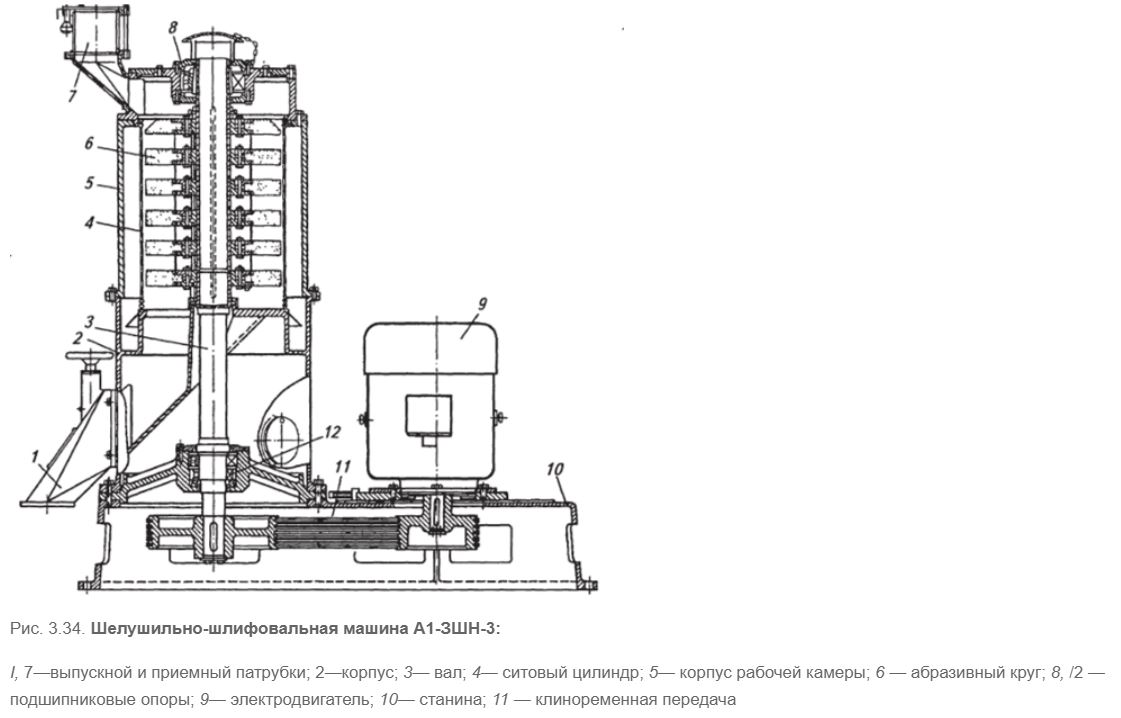

Шелушильно-шлифовальную машину Al-ЗШН-З применяют на крупяных заводах для шелушения пшеницы, ячменя, гороха; шлифования и полирования крупы, вырабатываемой из зерна этих культур, а также в подготовительном отделении мукомольных заводов вместо обоечных и щеточных машин для отделения от зерна ржи верхних оболочек и шелушения зерна пшеницы при обойных помолах. Зерно в шелушителс обрабатывается в результате интенсивного трения о рабочие органы и взаимного трения. Рабочими органами шелушителя служат ситовый цилиндр 4 (рис. 3.34), состоящий из сита толщиной 1,2 мм с отверстиями прямоугольного сечения, который установлен в корпусе 5 рабочей камеры, вертикальный пустотелый (в верхней части) вал 3 с абразивными кругами 6. В верхней части вала сделаны шесть рядов отверстий, по восемь отверстий диаметром 20 мм в каждом ряду. В верхней части машины установлен приемный патрубок 7. Внизу размещен выпускной патрубок 1, снабженный устройством для регулирования продолжительности обработки продукта. Вертикальный вал приводится в движение от электродвигателя 9 через клиноременную передачу. В процессе работы продукт поступает в машину по цилиндрическому патрубку 7в кольцевое пространство (рабочую зону) между абразивными вращающимися кругами и ситовой поверхностью. Продвигаясь к выпускному патрубку, зерно подвергается интенсивному продолжительному трению. В результате происходит отделение оболочек, основная масса которых через отверстия перфорированного цилиндра и далее через кольцевую камеру удаляется из машины.  Особенность работы машины Al-ЗШН-З заключается в полном заполнении ее рабочей зоны продуктом, перемещающимся непрерывным потоком к выпускному патрубку. Скорость перемещения зерна в рабочей зоне, а следовательно, и продолжительность его обработки, производительность машины и технологическую эффективность процесса шелушения, шлифования и полирования регулируют с помощью клапана, размещенного в выпускном устройстве. Воздух, засасываемый через пустотелый вал и имеющиеся в нем отверстия, проходит через слой обрабатываемого продукта. Вместе с оболочками и легкими примесями через ситовый цилиндр он поступает в кольцевую камеру и далее в аспирационную систему. В зависимости от назначения машины абразивные круги изготовляют: для мукомольных заводов зернистостью наждака N° 80 или № 100; для шлифования крупы —№ 100; для полирования крупы — N9 80; для комбикормовых заводов — № 125. По мере изнашивания абразивных кругов интенсивность обработки продукта снижается и нарушается уравновешенность ротора, что вызывает повышенную вибрацию машины. В связи с этим необходимо постоянно следить за состоянием абразивных кругов и своевременно их заменять. Рекомендуемые параметры работы машины Al-ЗШН-З в зависимости от обрабатываемой культуры и вида технологических операций на крупяных заводах приведены ниже. Оптимальная технологическая эффективность машины достигается при окружной скорости дисков 20 м/с, зазоре между кругами и ситовым цилиндром 10 мм. Основные технические данные машины А1-ЗШН-3 Производительность, т/ч:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||