Контрольная. Контрольная Бережнова. Минитерство сельского хозйства рф депортамент научнотехнологической политики и образования

Скачать 1.82 Mb. Скачать 1.82 Mb.

|

|

Большинство насосов объемного типа целесообразно использовать в поточных технологических линиях, так как их промывка достаточно трудоемка и приводит к значительным потерям перекачиваемой продукции. К тому же для нормальной работы большинство таких насосов необходимо устанавливать ниже уровня питающего патрубка бака или какого-либо технологического оборудования, что осложняет монтаж последнего. Центробежные насосы, относящиеся к лопастным, в определенной степени лишены этих недостатков. Они просты по устройству, их легко разбирать для промывки и чистки. Рабочие органы таких насосов (лопатки или колеса) непосредственно соединены с валами быстроходных электродвигателей, что обусловливает их компактность, небольшую массу и сравнительно небольшую стоимость. Подачу центробежных насосов регулируют изменением сопротивления аппаратов, через которые прокачивается молоко, или дросселированием запорной арматуры (кранов, вентилей). При этом устройство для регулирования подачи нельзя устанавливать на магистрали всасывающего патрубка, так как это может привести к разрывам потока перекачиваемой жидкости и нарушениям работы насосов. Корпус (рис. 2.9) центробежного насоса выполнен в виде цилиндра, закрываемого крышкой. Во внутренней полости корпуса через отверстие проходит вал, на который насажена лопасть. Крышка уплотнена резиновым кольцом и зажимными винтами. На ней расположен по оси вала всасывающий патрубок. По касательной к цилиндру корпуса установлен нагнетательный патрубок.  При вращении вала в камере насоса молоко отбрасывается лопастью к периферии камеры и под действием центробежных сил создается давление для вывода продукта в нагнетательный патрубок и транспортирования по молокопроводу. При этом в центральной части камеры насоса образуется разрежение и туда поступает новая порция молока. Поток молока не прерывается. Возврат молока из полости нагнетания в полость всасывания между корпусом и лопастью предотвращается благодаря минимально возможным зазорам между ними. Подводимая от электродвигателя к рабочему колесу насоса энергия затрачивается на преодоление гидравлических сопротивлений внутри самого насоса и на приращение энергии потока молока. Гидравлические сопротивления внутри насоса зависят от формы и расположения всасывающего и нагнетательного патрубков, формы лопастей, зазоров между ними и корпусом, профиля клапанов и чистоты обработки их поверхностей. Приращение энергии потока молока в насосе зависит от частоты вращения рабочего колеса, размеров и формы камеры и рабочего колеса. Рабочая характеристика центробежного насоса отражает взаимосвязь подачи, напора, мощности и КПД. Основные технические данные центробежных молочных насосов, устанавливаемых в технологических линиях по переработке молока, приведены в табл. 2.5. Таблица 2.5 Основные технические данные центробежных молочных насосов

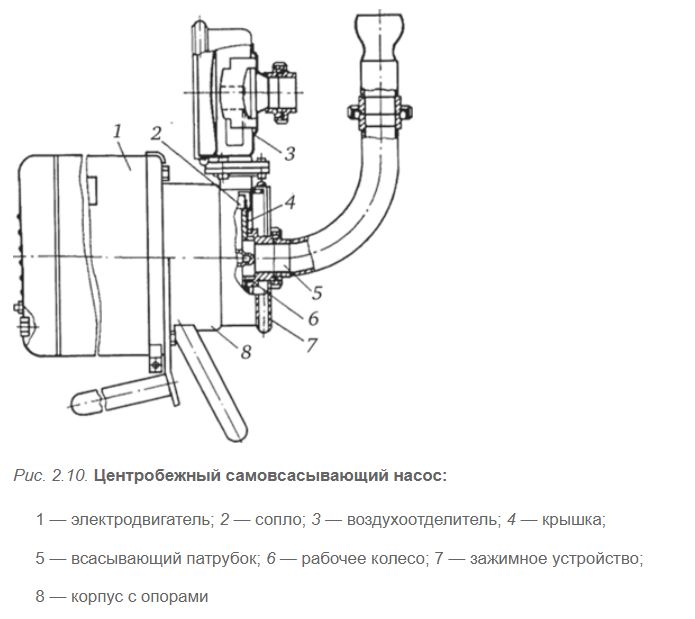

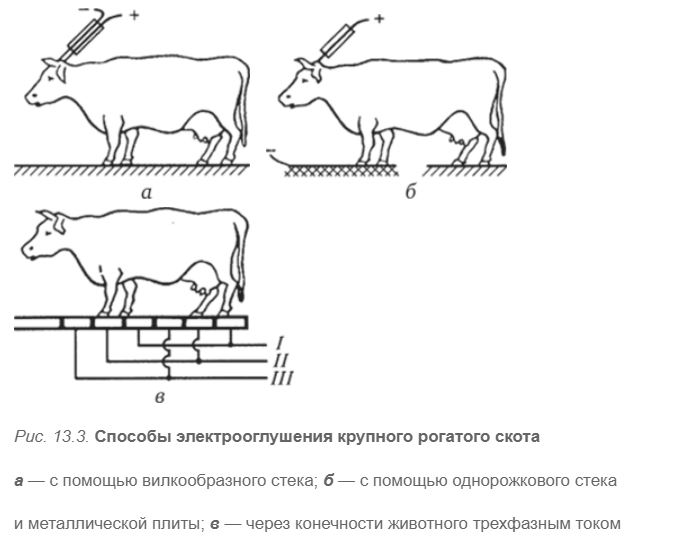

Обычный центробежный насос не может работать как самовсасывающий. Это свойство он приобретает в результате применения воздухоотделителя, сопла и изогнутого вверх всасывающего патрубка. Допустимое отклонение от вертикали всасывающего патрубка при работе насоса как самовсасывающего не должно превышать 20 град (рис. 2.10).  Работает такой насос следующим образом. Рабочее колесо насоса, заполненного до верхнего уровня всасывающего патрубка жидкостью (молоком), образует в рабочей камере воздушно-жидкостную смесь и выталкивает ее через сопло в воздухоотделитель. Жидкость, освободившаяся в воздухоотделителе от воздуха, возвращается в рабочую камеру. Этот процесс продолжается до тех пор, пока не будет создано необходимое разрежение для подъема жидкости через всасывающий патрубок и заполнения рабочей камеры, после чего насос работает как центробежный. При следующих повторных включениях процесс возобновляется благодаря оставшейся в его рабочей камере жидкости. 2. Аппараты для охлаждения и нагрева молока: открытого, трубчатого и пластинчатого типа. При охлаждении молока и продуктов его переработки применяют открытые и закрытые охладители. Охладители открытого типа применяют преимущественно для охлаждения небольшого количества молока и делят на оросительные и емкостные. Открытый оросительный охладитель представляет собой вертикальную стенку из горизонтальных труб, размещенных одна над другой. Внутри труб циркулирует вода или рассол. Охлаждаемое молоко стекает на поверхность труб из распределительного желоба и собирается в сборнике. Для уменьшения габаритных размеров охладительных установок их изготовляют в виде параллельных секций. В этом случае желоб распределяет молоко на каждую секцию. В некоторых оросительных охладителях в качестве хладоноси-теля применяют аммиак или фреон. При таком охлаждении в секцию снизу вводят жидкий хладагент, например аммиак. В газообразном виде он отсасывается компрессором. Охладительные секции в этом случае изготовляют из нержавеющей стали. В поточных линиях доения коров и первичной обработки молока применяют круглые оросительные охладители, работающие в закрытом потоке под вакуумом. Однако при одинаковой производительности с плоскими охладителями круглые имеют значительно большие габаритные размеры, что ограничивает их применение. Емкостные охладители являются универсальным оборудованием и служат для сбора, охлаждения и хранения молока. Широкое применение они получили на фермах, а также на молокоперераба-тывающих предприятиях малой и средней мощности. Молоко в емкостях охлаждается двумя способами: непосредственно кипящим хладагентом и посредством промежуточного хладоносителя. Следует отметить, что в расчете на 1 л охлажденного молока в первом случае затрачивается почти в 3 раза меньше электроэнергии, чем во втором. Емкости с непосредственным охлаждением молока выпускают со встроенным и автономным холодильным агрегатом. Автономным холодильным агрегатом, как правило, комплектуют емкости большой вместимости (1000 л и больше), так как в этом случае для эффективной работы агрегата возникает необходимость установки вентиляционного оборудования или рекуператора теплоты. Емкость с непосредственным охлаждением молока состоит из ванны, в нижней части которой находится щелевой испаритель, мешалки с приводом, откидных крышек и фреоновых трубопроводов. Пространство между ванной и корпусом емкости заполнено пенополиуретановой термоизоляцией, плотно прилегающей к стенке емкости. Корпус емкости изготовлен из неметаллического материала. Откидные крышки и небольшая высота емкости обеспечивают удобство ручной мойки. Емкости с промежуточным хладоносителем могут иметь змеевиковую, оросительную или рубашечную систему охлаждения. Первые две применяют в емкостях специального назначения при выработке каких-либо молочных продуктов. Емкости с рубашечной системой охлаждения типа РПО вместимостью 1600 и 2500 л получили наибольшее распространение. Принцип их работы заключается в подаче охлажденной с помощью холодильной установки воды в рубашку емкости при одновременном перемешивании молока мешалкой лопастного типа. Закрытые охладители бывают двух типов: трубчатые и пластинчатые. Охладитель трубчатого типа состоит из двойных труб, вставленных одна в другую и помещенных в общий теплоизолированный кожух. Охлаждаемое молоко движется по центральной трубе, а хладоноситель — противотоком по кольцевому зазору. Охладители трубчатого типа могут иметь две секции: охлаждения холодной водой и рассолом. Охладитель пластинчатого типа представляет собой теплообменный аппарат, рабочая поверхность которого выполнена из отдельных параллельно сомкнутых пластин. Он состоит из главной стойки с верхней и нижней горизонтальными штангами, нажимной плиты и гайки. На верхней штанге подвешивают теплообменные рабочие пластины с рифленой поверхностью. Между ними благодаря резиновым прокладкам образуются каналы, по которым протекают охлаждаемый продукт и хладоноситель. Все пластины уплотняются нажимными плитой и гайками. Основными параметрами, характеризующими пластинчатый охладитель, являются тип и число теплообменных пластин. Размеры, форма и профили их поверхностей разнообразны. Охладители производительностью до 1000 л/ч оснащены пластинами с площадью поверхности 0,043 м2, охладители производительностью 3000...5000 л/ч имеют теплообменные пластины площадью 0,145 и 0,2 м2. В зависимости от производительности охладителя и числа секций в нем (одна или две) в аппарате может быть от 28 до 88 пластин и больше. Для аппаратов молочной промышленности и сельского хозяйства выпускают теплообменные пластины ленточно-поточного и сетчато-поточного типов. Пластины первого типа характеризуются тем, что создаваемый поток жидкости между ними подобен волнистой гофрированной ленте. При использовании пластин второго типа поток жидкости разветвляется на смыкающиеся и расходящиеся потоки. Это связано с огибанием жидкостью опорных точек, образуемых взаимным пересечением наклонных гофр и расположенных по ширине подобно сетке. Пластины второго типа имеют более высокое сопротивление проталкивания теплообменивающихся сред, однако обладают лучшими теплотехническими показателями, чем ленточно-поточные. В большинстве пластинчатых охладителей зарубежного производства применяют только пластины сетчато-поточного типа, причем с еще более сложной конфигурацией сетки. Для нагрева молока перед сепарированием служат пластинчатые и трубчатые нагреватели производительностью 5000, 10 000 и 25 000 л/ч. В процессе приготовления некоторых молочных продуктов молоко нагревают в емкостных теплообменных аппаратах различного назначения. В связи с тем что разность начальной и конечной температур обрабатываемого продукта сравнительно невелика (25...45 °С), общая поверхность теплопередачи пластинчатых нагревателей молока обычно в 1,5...2 раза меньше, чем у пастеризационных установок с такой же производительностью. Достигается это в основном уменьшением числа пластин в аппарате. Трубчатый подогреватель молока выполнен на базе унифицированного теплообменного цилиндра, применяемого в пастеризационных установках аналогичного типа. Он состоит из одноцилиндрового теплообменного аппарата, узла отвода конденсата, парового вентиля, насоса для подачи молока и измерительных приборов. В процессе нагрева молоко насосом подается в цилиндр и последовательно проходит по 24 трубкам длиной 1,2 м каждая с внутренним диаметром 27 мм. В межтрубное пространство цилиндра подается пар. 3. Способы и оборудование для оглушения животных. Цель предубойного оглушения — обездвижить животное, лишить его чувствительных восприятий в период посадки на подвесной путь и обескровливания. Оглушают, как правило, только крупный рогатый скот и свиней. Существуют следующие способы оглушения животных: поражение нервной системы электрическим током, поражение головного мозга механическим воздействием, анестезирование диоксидом углерода или иными химическими веществами. Простейший механический способ оглушения животного — удар в лобную часть головы молотом (деревянным или пневматическим), а также при помощи различных аппаратов, стреляющих пулями или специальными стержнями. Для оглушения свиней применяют гидравлические установки, в которых струя воды под давлением 150.. .200 МПа воздействует на лобную часть животного в течение 0,01...0,02 с. Одним из видов механического оглушения животных, при котором разрушается спинной мозг, является удар стилетом (специально изготовленный нож в виде кинжала) в промежуток между первым шейным позвонком — атлантом — и затылочной костью. Этот вид оглушения имеет много недостатков (в 60...65% случаев оглушения наступает смерть животного; необходим большой опыт рабочего; плохое обескровливание) и поэтому применяется сравнительно редко Наибольшее распространение получило оглушение животных электрическим током. Для оглушения крупного рогатого скота существует три схемы, зависящие от способа подведения электродов к телу животного (рис. 13.3).  По первой I схеме оглушения на затылочную часть головы животного накладывают вилкообразный стек с двумя контактами, между которыми пропускается ток. Вторая схема II характеризуется тем, что одним контактом служит вмонтированный в стек острый металлический стержень, а вторым — металлическая плита, на которой находятся передние ноги животного. По третьей схеме III роль электроконтактов выполняют плиты, смонтированные на полу бокса. Плиты изолированы между собой, и к каждой из них подведена фаза, разноименная по отношению к соседней. После размещения животного в боксе к контактам подводят электрический ток. Во всех схемах частота электрического тока 50 Гц. Для оглушения свиней током промышленной частоты применяют однорожковый стек, который накладывают на затылочную часть головы. Вторым контактом служит пол. Если свиней оглушают током повышенной частоты (2200...2400 Гц), двухполюсный стек накладывают в области заушных ямок или висков. Основные характеристики электрооглушения животных приведены в табл. 13.1. Таблица 13.1 Напряжение электрического тока частотой 50 Гц и продолжительность оглушения животных

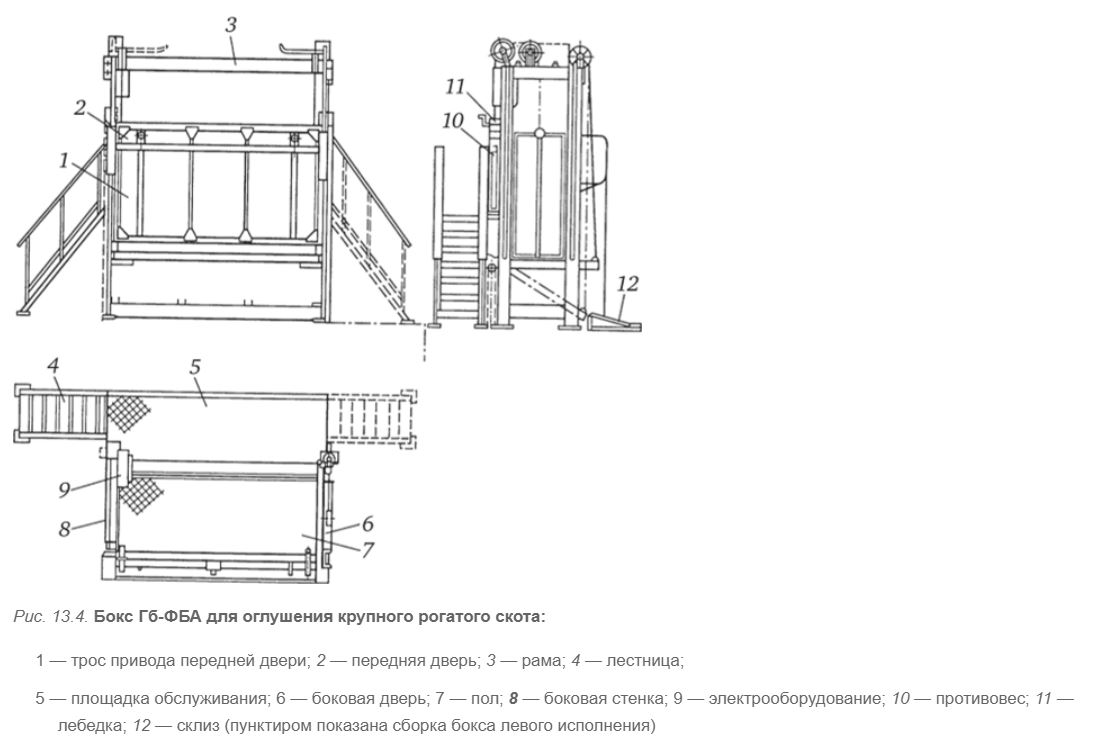

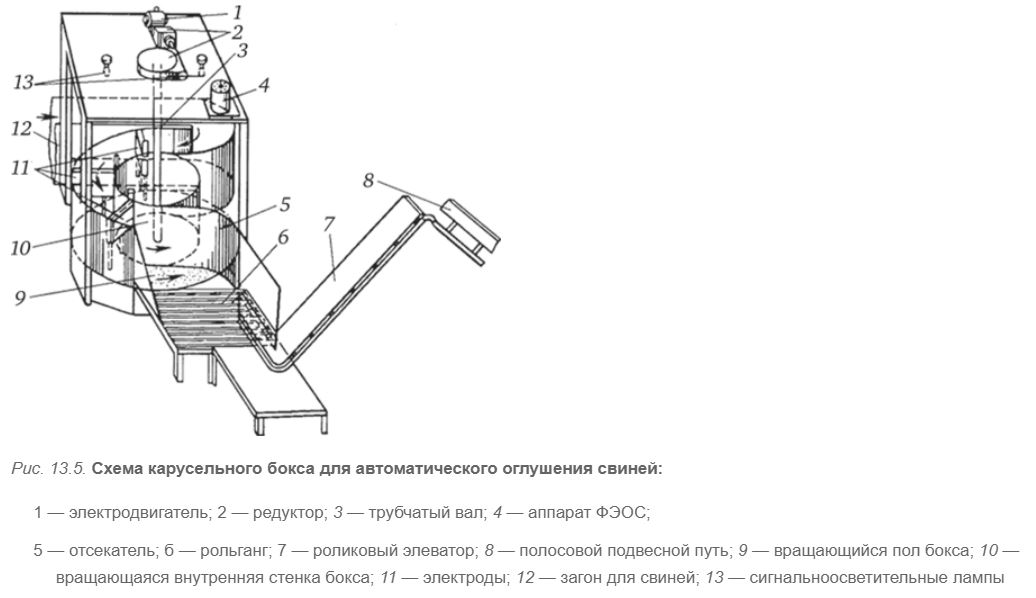

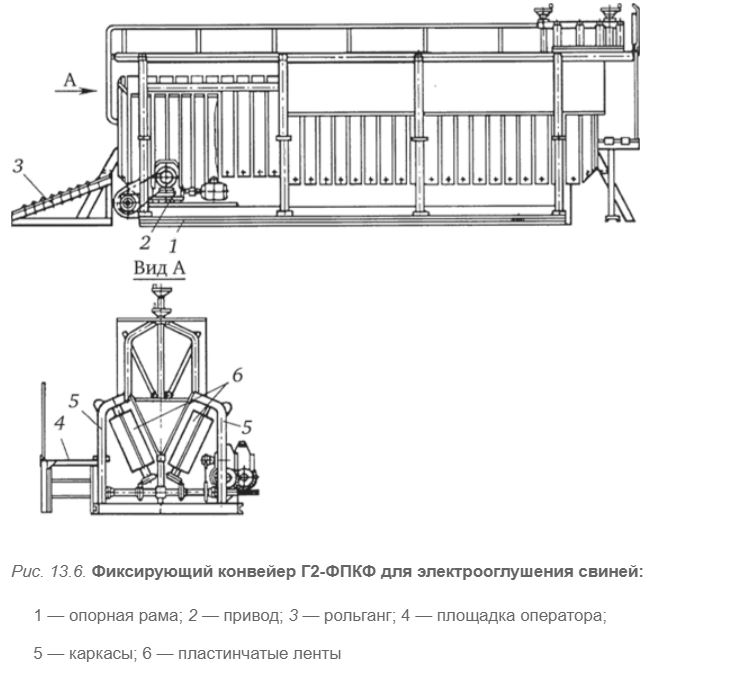

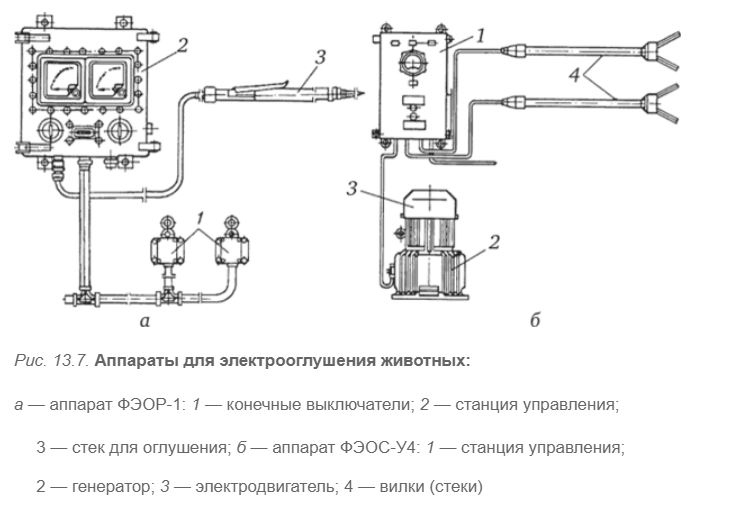

* Частота электрического тока 2400 Гц Оглушение свиней газовой смесью (65% диоксида углерода и 35% воздуха) проводят в специальных герметизированных камерах. К оборудованию для оглушения скота относятся боксы, конвейеры и аппараты для оглушения. В зависимости от конструктивных особенностей и вида обрабатываемых животных боксы подразделяются на полуавтоматические и автоматические, одинарные и двойные, периодического и непрерывного действия, специализированные (для одного вида животных) и универсальные. Для предубойного оглушения животных на мясокомбинатах средней мощности наибольшее распространение получили две модели боксов: одинарный автоматический бокс для оглушения крупного рогатого скота Г6-ФБА и одинарный автоматический бокс для оглушения свиней и крупного рогатого скота В2-ФБУ. На мясокомбинатах большой мощности оглушение животных осуществляется в установках непрерывного действия (конвейерного или карусельного типа). Бокс Г6-ФБА представляет собой камеру с внутренними размерами 3000 х 850 мм. Задняя и одна боковая стенки камеры выполнены глухими (рис. 13.4), другая боковая стенка имеет дверцу, через которую в бокс загоняют животных. Дверца перемещается в вертикальной плоскости по направляющим. Для подъема (открытие бокса) и опускания (закрытие бокса) используют лебедку и противовес. Пол бокса закреплен на поворотной оси, установленной в подшипниках скольжения. Передняя подвижная стенка (дверь) соединена с полом при помощи канатов и системы блоков и удерживает своей массой пол в горизонтальном положении. Сама подвижная стенка при этом занимает крайнее нижнее положение, т.е. закрыта. В указанных положениях пол и стенка удерживаются защелками, приводимыми в действие электромагнитами.  У автоматического бокса Гб-ФБА, так же как и у ранее выпускавшегося автоматического бокса АБ-50 М, нет специального приводного механизма, а опускание пола и подъем передней стенки происходят под действием тяжести оглушенного животного. При этом масса животного, при которой срабатывает выгрузная система бокса, должна составлять не менее 120 кг. С противоположной стороны камеры бокс снабжен лестницей и площадкой обслуживания, оборудованной кнопкой звуковой и световой сигнализации, предупреждающей подцепщика о начале выгрузки оглушенного животного из бокса. Со стороны подцепщика также имеется кнопка, при нажатии которой на площадке обслуживания загорается световой сигнал «Выгрузка разрешена». Бокс оборудован пультом управления и электроаппаратурой для оглушения. Рядом с боксом установлен склиз в виде наклонной площадки, сваренной из швеллеров и обшитой листовой сталью. Он предназначен для выгрузки животного из камеры бокса и беспрепятственного возвращения пола бокса в исходное положение. Склиз имеет приспособление для крепления резинового листа, располагаемого рядом и служащего для смягчения удара животного при выгрузке. В зависимости от компоновки линии убоя и первичной обработки животных и схемы загона на нее животных, боксы поставляются на мясокомбинаты в правом или левом исполнении. Бокс Г6-ФБА работает следующим образом. Животное через боковую дверцу загоняют в камеру бокса. Боец (глушилыцик), стоя на площадке электростеком оглушает животное и нажатием кнопки пульта управления включает электромагниты защелок. При этом передняя подвижная стенка поднимается, а пол бокса под тяжестью животного опускается, занимая крайнее наклонное нижнее положение. По наклонному полу оглушенное животное соскальзывает на площадку перед боксом, после чего передняя стенка под действием собственного веса опускается и занимает крайнее нижнее положение. Одинарный автоматический бокс для обездвиживания свиней и крупного рогатого скота В2-ФБУ рекомендуется применять на мясохладобойнях и мясоперерабатывающих предприятиях малой мощности. По сравнению с боксом Г6-ФБА он занимает меньшую площадь (соответственно 11,6 и 5,5 м2), оборудован электрической лебедкой для открывания боковой двери, а также снабжен более совершенным устройством для оглушения скота Я01-80 УХЛ4. В этом боксе имеется ограничение по максимальной массе оглушаемого животного (не более 1000 кг), а масса самого бокса по сравнению с боксом Г6-ФБА снижена с 2645 до 1200 кг. Боксы непрерывного действия карусельного типа применяют на мясокомбинатах большой мощности. Они служат для обездвиживания как свиней, так и крупного рогатого скота. Как правило, боксы такого типа представляют собой кольцевую площадку с вращающимся полом. Неподвижная наружная и подвижная внутренняя стенки кольцевой площадки образуют дугообразную камеру, куда подаются животные на оглушение. Пол бокса жестко связан с внутренней стенкой. Вращающаяся часть бокса обычно оборудована роликовыми катками, которые крепятся под полом и опираются на специальную беговую дорожку. Под полом бокса крепят цевочный и венец, получающий вращательное движение от электродвигателя через редуктор, вал и звездочку. В боксах для электрооглушения свиней привод вращающейся части (пола и внутренней стенки площадки) осуществляется от электродвигателя через редуктор и трубчатый вал (рис. 13.5).  Свиней электропогонялкой перемещают в отсек, который расположен под углом к боксу, а затем непосредственно в бокс, где вращающимися с частотой 0,013 (г1 полом и внутренней стенкой они подаются под панели с электродами. Электроды имеют свободное качание и подключены к установке ФЭОС (напряжение 220/250 В, частота 2200.. .2400 Гц), смонтированной рядом с приводом на перекрытии бокса. После оглушения свиньи отсекателем выбрасываются из бокса к роликовому элеватору ЭР-1,85. Рабочая поверхность элеватора смонтирована над рольгангом. На заднюю конечность оглушенного животного рабочий накладывает путы и при помощи элеватора подает на полосовой подвесной путь. Далее туши поступают на обескровливание. По сравнению с боксом В2-ФБУ карусельный бокс позволяет увеличить производительность участка оглушения с 50 до 200...250 свиней в час. На крупных мясокомбинатах свиней оглушают на специальной линии. Механическая часть линии состоит из конвейера Г2-ФПКФ, оборудованного установкой ФЭОС, рольганга и цепного элеватора для подъема туш на путь обескровливания. Фиксирующий конвейер Г2-ФПКФ предназначен для перемещения свиней на электрооглушение током повышенной частоты и состоит из каркасов, опорной рамы 1 (рис. 13.6), двух пластинчатых лент 6, привода 2, площадки 4 оператора и рольганга 3. Каркасы 5 сварены из стальных труб. Один из каркасов закреплен на опорной раме 1 неподвижно, а второй может перемещаться в поперечном направлении, что необходимо для регулирования расстояния между пластинчатыми лентами 6 в зависимости от размера свиней. В опорной раме 1 сделаны отверстия под фундаментные болты для крепления конвейера.  Две пластинчатые ленты 6 конвейера установлены наклонно и образуют между собой угол 50°. Каждая из пластинчатых лент собрана на двух тяговых цепях, надетых на звездочки приводного и натяжного валов конвейера. Верхняя тяговая цепь имеет ролики, которыми она опирается на рельс каркаса, а нижняя тяговая цепь лежит свободно на опорных уголках. С внешней стороны обе ленты опираются на ролики, установленные на стойках каркасов 5. Конвейер приводится в движение приводом 2, состоящим из электродвигателя, редуктора, цепной и конической передач, которая передает вращение непосредственно приводным валам конвейера. Пластинчатые ленты натягиваются натяжным устройством винтового типа. Площадка 4 оператора оборудована двумя лестницами и поручнем. На выходе из конвейера расположен рольганг 3, выполненный в виде металлического каркаса, на наклонных продольных балках которого установлены на подшипниках неприводные ролики. Поступающее на оглушение животное, попадая на фиксирующий конвейер, оказывается между двумя движущимися пластинчатыми лентами, расположенными наклонно, и как бы зависает над ними, что лишает его возможности двигаться и создает необходимые условия для электрооглушения. Для предубойного оглушения крупного рогатого скота и свиней электрическим током в боксах различной конструкции, фиксирующих конвейерах или в специальных загонах мясокомбинатов применяют аппараты для оглушения ФЭОР-1, ФЭОС-У4 и комплектное устройство для оглушения скота Я01-80-УХЛ4. Аппарат ФЭОР-1 (рис. 13.7, а) состоит из станции управления, электростека и двух конечных выключателей, которые установлены в боксе и служат для размыкания цепи, питающей электротоком стек, при поднятой подвижной (передней) стенке бокса. Станция управления представляет собой металлический шкаф, в котором смонтированы трансформатор, реле времени, промежуточное реле и предохранители. На левой стороне шкафа установлены показывающие приборы (амперметр и вольтметр), выключатель аппарата, переключатель напряжения и сигнальные лампочки. Электростек диаметром 40 мм и длиной 1738 мм выполнен в виде трубки из изолированного материала с насаженным на нее наконечником из нержавеющей стали. Он посредством провода соединяется со станцией управления и включается в работу при помощи рычага, расположенного на рукоятке. При нажатии рычага на стек подается напряжение, а на шкафу станции управления загорается сигнальная лампочка, указывающая на готовность аппарата к работе. Для оглушения животного рабочий концом стека укалывает его в затылочную часть головы. Электрический ток проходит через голову и передние конечности животного, находящиеся на металлических пластинах и выполняющие роль второго проводника для подвода напряжения. Аппарат ФЭОР-1 работает от сети переменного тока частотой 50 Гц и напряжением 220/380 В. В зависимости от вида и возраста животных напряжение в аппарате можно изменять в пределах 70...80 и 110...130 В. Комплектное устройство для оглушения скота Я01-80-УХЛ4 отличается от аппарата ФЭОР-1 большим выходным напряжением (270...400 В), конструкцией вилкообразного стека и его длиной (1900 мм). Свиней оглушают электрическим током промышленной или повышенной частоты. В первом случае применяют аппарат с однорожковым стеком, который накладывают на затылочную часть головы животного. Вторым контактом служит пол. Напряжение применяемого тока в этом случае составляет 65...100 В. Применение тока повышенной частоты для оглушения свиней усложняет конструкцию аппарата, однако в технологическом плане более предпочтительно, так как уменьшает вероятность травмирования животных при обездвиживании и ухудшения товарного вида получаемого от них мяса. Аппарат для оглушения свиней ФЭОС-У4 (рис. 13.7, б) частотой тока 2400 Гц и напряжением 200...250 В состоит из станции управления, высокочастотного агрегата и вилкообразных стеков для оглушения животных.  Станция управления представляет собой металлический шкаф, на передней панели которого установлены вольтметр, три сигнальные лампы и две кнопки «Пуск» и «Стоп» для включения и выключения аппарата. Зеленая лампа указывает на включение аппарата, а две крайние красные — на подачу напряжения на правый и левый стеки (вилки). Высокочастотный агрегат состоит из генератора (напряжение 220 В, частота тока 2400 Гц), который приводится во вращение электродвигателем. Вилка (стек) представляет собой полую трубку, на одной стороне которой при помощи изоляционной колодки закреплены два медных электрода. Напряжение на электроды подается по проводу, пропущенному через трубку вилки, оборудованному выключателем, при нажатии на клавиши которого на электроды подается напряжение. Вилка подсоединяется к станции управления штепсельным разъемом. Для оглушения необходимо присоединить вилки к станции управления и нажатием кнопки «Пуск» включить аппарат. При этом загорается зеленая сигнальная лампа, а вольтметр показывает напряжение, при котором проводится оглушение (250 В). Клавишами выключателей вилок подают напряжение на электроды, о чем сигнализируют красные лампочки. Животных оглушают путем наложения электродов вилки на затылочную часть головы за ушами, при этом слегка пробивая шкуру. На мясокомбинатах малой мощности свиней целесообразно оглушать при помощи специальной электроиглы, соединенной с источником тока напряжением 24 В. Иглу вводят в мышцы за ухом и не вынимают до полного сбора пищевой крови. 4. Установки периодического действия для снятия шкур со свиной туши. Установка с применением электротали. На рис. 2-44 показана наиболее простая вертикальная установка для съемки шкур с туш свиней с применением электрической тали, устанавливаемой в фонаре цеха убоя скота и разделки туш или на вышележащем этаже.  Установка состоит из электротали грузоподъемностью 1000 кг с тросом и кнопочным управлением. Съемка шкуры производится на бесконвейерном участке подвесного пути. Туша закрепляется за нижнюю челюсть цепью с крюками на концах к фиксатору. С помощью рычага рабочий натягивает тушу, при этом рычаг фиксатора защелкивается за соответствующий зуб круговой рейки. В процессе съемки рабочий прижимает руками шкуру к туше для уменьшения угла отрыва. Установка Омского мясокомбината. Установка (рис. 2-45) состоит из следующих узлов: вертикальной стальной рамы, приводной и натяжной станций, рабочей пластинчатой цепи (шаг 100 мм) с закрепленными на ней фигурными крюками для фиксации цепи съемки шкур, рычажного фиксирующего приспособления, направляющего желоба и стола для приема снятых шкур.  Свиная туша, подвешенная за задние ноги на разноге, подается по подвесному пути к агрегату для съемки. С помощью цепи с крюками на концах тушу фиксируют за нижнюю челюсть и натягивают приспособлением. На конце шкуры закрепляют петлей цепь, второй конец которой набрасывают на крюк движущейся цепи установки. При подходе к верхней приводной станции шкура перебрасывается через звездочку, скользя по защитному кожуху, на противоположную сторону установки и сбрасывается в круглый желоб (спуск), по которому падает на приемный стол. После съемки шкуры фиксирующее приспособление ослабляется, туша освобождается и откатывается по подвесному пути. Пошаговое руководство по переработке свиней со съёмкой шкуры |