Моделирование технологического режима работы колонны

Целью раздела является определение параметров технологического режима работы ректификационной колонны для получения продуктов заданного качества, а также определение опорной точки для планирования компьютерного эксперимента.

Конфигурация модели.

Число тарелок – 28, тарелка ввода сырья – 26.

Термодинамическая система расчета – Grayson Streed.

Способ подачи сырья – Vapor and liquid be on the feed tray.

Давление потока на входе в колонну 260 – кПа.

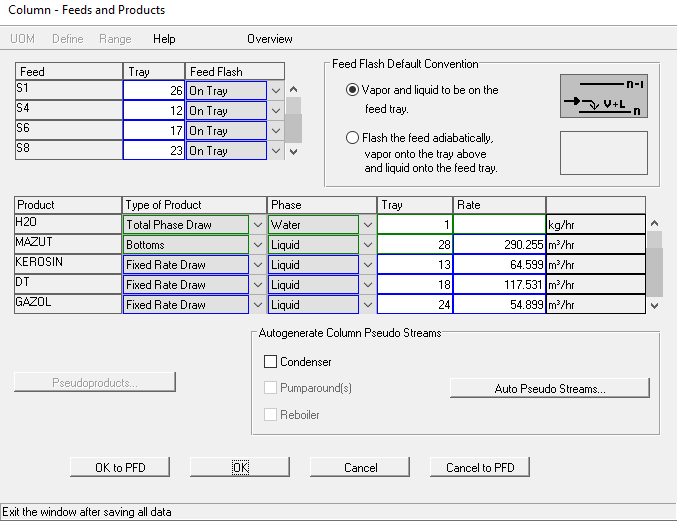

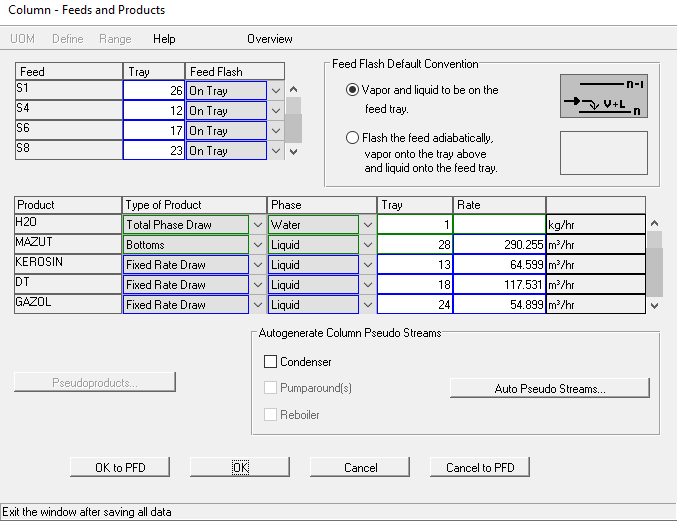

Рисунок 3.1 – Введённые расходы продуктов разгонки

Данные для предварительных расходов продуктов разгонки были получены после проектирования колонны типа “Shortcut”.

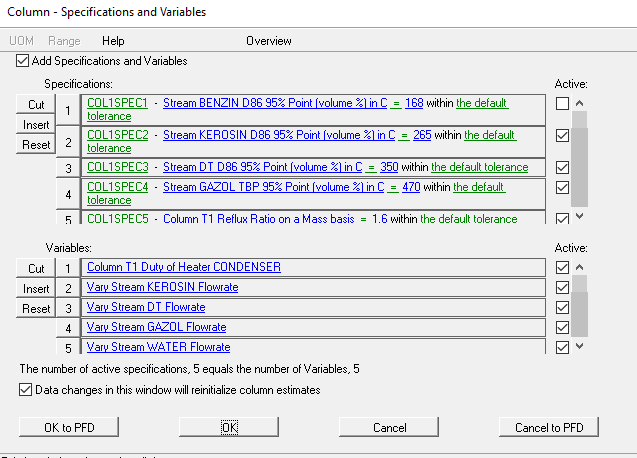

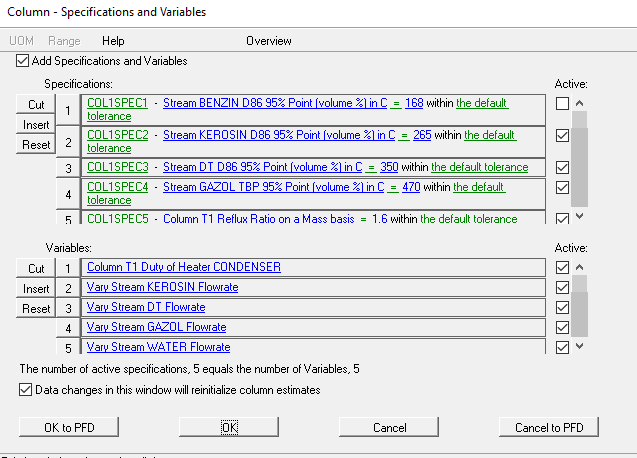

Рисунок 3.3 – Введённые спецификации колонны при проектировании

Спецификации на рисунке 3.3 предназначены для контроля качества продуктов.

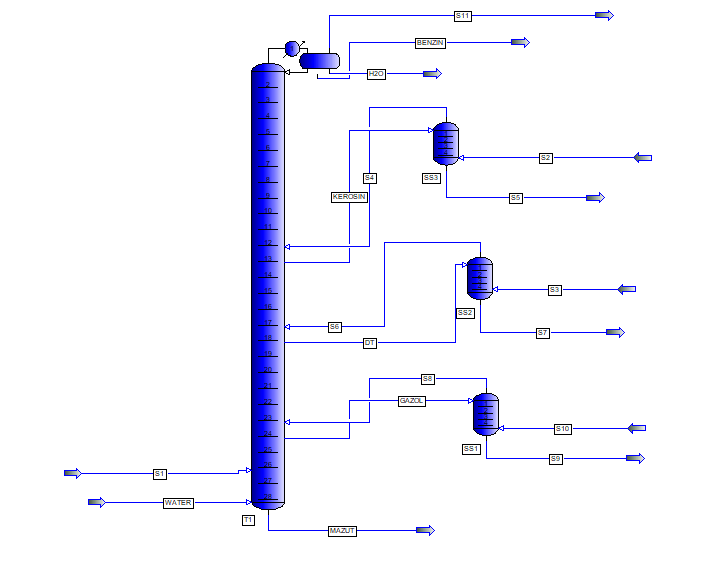

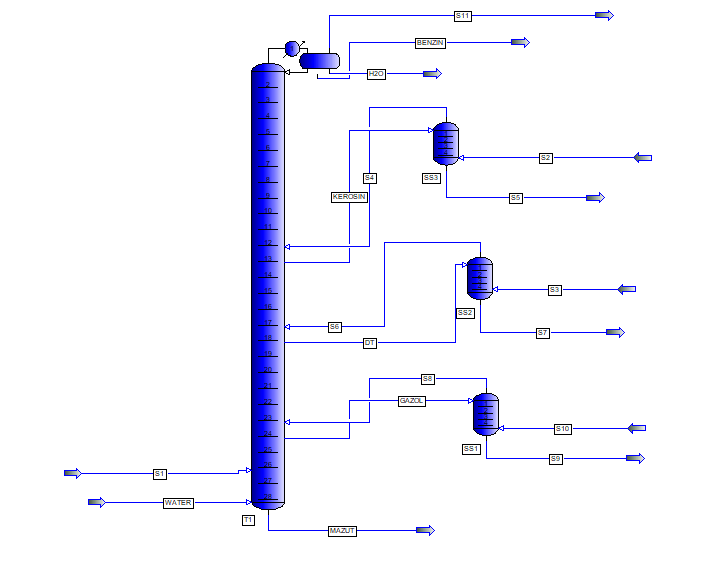

После запуска процесса разгонки модель работает, что подтверждает изменение цвета колонны на синий, что видно на рисунке 3.4.

Рисунок 3.4 – Итоги запуска модели разгонки нефти

Координаты опорных точек

Изменяемые факторы:

Число тарелок в колонне: 28;

Температура вводы сырья: 340°С;

Давление в ёмкости орошения – 216 кПа;

Флегмовое число: 1,6 ;

Анализируемые результаты моделирования:

Тепловая нагрузка конденсатора -70,6474*106 В

Таблица 3.1 – Выход дистиллятов

Дистиллят

|

Газ

|

Бензин

|

Керосин

|

Дизель

|

Атм. газойль

|

Мазут

|

Выход, кг/ч, у2

|

22339,586

|

129216,620

|

32346,338

|

123075,306

|

28287,864

|

298531,211

|

Качество, % масс., у3

|

44,630

|

69,784

|

86,651

|

82,067

|

81,506

|

95,677

|

Планирование и проведение компьютерного эксперимента

Целью планирования эксперимента является определение границ многофакторного пространства, в котором поставленная задача имеет решение, включающего в себя найденную ранее опорную точку, в котором предположительно находится точка с координатами, отвечающими критерию оптимизации, установленному в задании к настоящей курсовой работе[4].

В табл. 4.1 приведены координаты опорной точки изменяемых факторов и первоначально принятые их граничные значения.

Таблица 4.1 – Координаты опорных точек

Наименование изменяемого фактора

|

Координаты опорной точки

|

Минимальное значение (min)

|

Максимальное значение (max)

|

Число тарелок (стадий) в колонне (x1)

|

28

|

28

|

30

|

Температура ввода сырья (x2), °С

|

340

|

340

|

347

|

Давление в емкости орошения, МПа (x3)

|

216

|

206

|

230

|

Флегмовое число (х4), масс.

|

1,6

|

1,4

|

1,8

|

Таблица 4.2 – Матрица ПФЭ для оптимизации технологического режима атмосферной ректификационной колонны

№ эксперимента

|

Независимые переменные

|

Число тарелок в колонне

|

Температура ввода сырья

|

Давление в ёмкости орошения, кПа

|

Флегмовое число

|

х1

|

х2

|

х3

|

х4

|

0

|

28

|

340

|

216

|

1,6

|

1

|

28

|

340

|

206

|

1,4

|

2

|

28

|

340

|

206

|

1,8

|

3

|

28

|

340

|

230

|

1,8

|

4

|

28

|

347

|

206

|

1,4

|

5

|

28

|

347

|

206

|

1,8

|

6

|

28

|

347

|

230

|

1,4

|

7

|

28

|

347

|

230

|

1,8

|

8

|

30

|

340

|

206

|

1,4

|

9

|

30

|

340

|

206

|

1,8

|

10

|

30

|

340

|

230

|

1,4

|

11

|

30

|

340

|

230

|

1,8

|

12

|

30

|

347

|

206

|

1,4

|

13

|

30

|

347

|

206

|

1,8

|

14

|

30

|

347

|

230

|

1,4

|

15

|

30

|

347

|

230

|

1,8

|

16

|

28

|

340

|

206

|

1,4

|

Таблица 4.3 – Эксперимент №0

Дистиллят

|

Газ

|

Бензин

|

Керосин

|

Дизель

|

Атм. газойль

|

Мазут

|

Выход, кг/ч, у2

|

22339,586

|

129216,620

|

32346,338

|

123075,306

|

28287,864

|

298531,211

|

Качество, % масс., у3

|

44,630

|

69,784

|

86,651

|

82,067

|

81,506

|

95,677

|

Таблица 4.4 – Эксперимент №1

Дистиллят

|

Газ

|

Бензин

|

Керосин

|

Дизель

|

Атм. газойль

|

Мазут

|

Выход, кг/ч, у2

|

36948,277

|

130855,705

|

12791,420

|

129286,589

|

26995,425

|

298903,988

|

Качество, % масс., у3

|

33,278

|

62,932

|

88,055

|

80,808

|

81,668

|

95,677

|

Таблица 4.5 – Эксперимент №2

Дистиллят

|

Газ

|

Бензин

|

Керосин

|

Дизель

|

Атм. газойль

|

Мазут

|

Выход, кг/ч, у2

|

3312,129

|

125440,798

|

57838,473

|

118331,612

|

29270,426

|

298273,216

|

Качество, % масс., у3

|

76,165

|

77,547

|

85,094

|

82,627

|

81,355

|

95,677

|

Таблица 4.6 – Эксперимент №3

Дистиллят

|

Газ

|

Бензин

|

Керосин

|

Дизель

|

Атм. газойль

|

Мазут

|

Выход, кг/ч, у2

|

37566,538

|

130865,913

|

12357,768

|

129887,760

|

26737,634

|

299146,012

|

Качество, % масс., у3

|

32,633

|

62,718

|

88,036

|

80,685

|

81,474

|

95,676

|

Таблица 4.7 – Эксперимент №4

Дистиллят

|

Газ

|

Бензин

|

Керосин

|

Дизель

|

Атм. газойль

|

Мазут

|

Выход, кг/ч, у2

|

5325,378

|

126049,719

|

55259,771

|

119102,970

|

28979,618

|

298526,538

|

Качество, % масс., у3

|

70,135

|

76,884

|

85,266

|

82,530

|

81,163

|

95,676

|

Таблица 4.8 – Эксперимент №5

Дистиллят

|

Газ

|

Бензин

|

Керосин

|

Дизель

|

Атм. газойль

|

Мазут

|

Выход, кг/ч, у2

|

41509,646

|

131290,226

|

5291,360

|

134536,070

|

28444,091

|

297143,724

|

Качество, % масс., у3

|

30,715

|

60,826

|

88,506

|

79,711

|

82,251

|

95,673

|

Таблица 4.9 – Эксперимент №6

Дистиллят

|

Газ

|

Бензин

|

Керосин

|

Дизель

|

Атм. газойль

|

Мазут

|

Выход, кг/ч, у2

|

12345,064

|

127689,724

|

46227,846

|

121960,866

|

31100,295

|

296359,798

|

Качество, % масс., у3

|

57,708

|

74,285

|

85,937

|

82,288

|

81,923

|

95,673

|

Таблица 4.10 – Эксперимент №7

Дистиллят

|

Газ

|

Бензин

|

Керосин

|

Дизель

|

Атм. газойль

|

Мазут

|

Выход, кг/ч, у2

|

43202,505

|

131401,891

|

1028,698

|

136704,217

|

27999,204

|

297276,173

|

Качество, % масс., у3

|

29,633

|

60,114

|

88,835

|

79,112

|

82,306

|

95,673

|

Таблица 4.11 – Эксперимент №8

Дистиллят

|

Газ

|

Бензин

|

Керосин

|

Дизель

|

Атм. газойль

|

Мазут

|

Выход, кг/ч, у2

|

13053,957

|

127776,438

|

45836,649

|

122507,422

|

30851,283

|

296626,196

|

Качество, % масс., у3

|

55,824

|

73,987

|

85,919

|

82,204

|

81,702

|

95,672

|

Таблица 4.12 – Эксперимент №9

Дистиллят

|

Газ

|

Бензин

|

Керосин

|

Дизель

|

Атм. газойль

|

Мазут

|

Выход, кг/ч, у2

|

36309,422

|

130791,047

|

13922,331

|

130738,339

|

23190,837

|

302345,280

|

Качество, % масс., у3

|

33,667

|

63,246

|

87,831

|

80,668

|

80,404

|

95,693

|

Таблица 4.13 – Эксперимент №10

Дистиллят

|

Газ

|

Бензин

|

Керосин

|

Дизель

|

Атм. газойль

|

Мазут

|

Выход, кг/ч, у2

|

4823,935

|

125933,833

|

56386,597

|

120163,980

|

25548,341

|

301629,869

|

Качество, % масс., у3

|

72,383

|

77,055

|

85,043

|

82,458

|

80,118

|

95,693

|

Таблица 4.14 – Эксперимент №11

Дистиллят

|

Газ

|

Бензин

|

Керосин

|

Дизель

|

Атм. газойль

|

Мазут

|

Выход, кг/ч, у2

|

36915,934

|

130800,880

|

13519,688

|

131481,967

|

22762,071

|

302700,793

|

Качество, % масс., у3

|

33,015

|

63,035

|

87,804

|

80,527

|

80,156

|

95,693

|

Таблица 4.15 – Эксперимент №12

Дистиллят

|

Газ

|

Бензин

|

Керосин

|

Дизель

|

Атм. газойль

|

Мазут

|

Выход, кг/ч, у2

|

5741,583

|

126167,137

|

55285,696

|

119912,450

|

28282,130

|

299394,647

|

Качество, % масс., у3

|

69,201

|

76,741

|

85,131

|

82,404

|

80,543

|

95,688

|

Таблица 4.16 – Эксперимент №13

Дистиллят

|

Газ

|

Бензин

|

Керосин

|

Дизель

|

Атм. газойль

|

Мазут

|

Выход, кг/ч, у2

|

40864,755

|

131227,106

|

6852,261

|

135564,301

|

25049,720

|

300287,139

|

Качество, % масс., у3

|

31,054

|

61,147

|

88,248

|

79,698

|

81,174

|

95,685

|

Таблица 4.17 – Эксперимент №14

Дистиллят

|

Газ

|

Бензин

|

Керосин

|

Дизель

|

Атм. газойль

|

Мазут

|

Выход, кг/ч, у2

|

12346,056

|

127689,339

|

46987,801

|

123413,779

|

27741,537

|

299458,953

|

Качество, % масс., у3

|

57,707

|

74,297

|

85,761

|

82,148

|

80,850

|

95,685

|

Таблица 4.18 – Эксперимент №15

Дистиллят

|

Газ

|

Бензин

|

Керосин

|

Дизель

|

Атм. газойль

|

Мазут

|

Выход, кг/ч, у2

|

41447,835

|

131230,817

|

6265,221

|

136579,213

|

24540,106

|

300700,186

|

Качество, % масс., у3

|

30,509

|

60,968

|

88,230

|

79,499

|

80,908

|

95,685

|

Таблица 4.29 – Эксперимент №16

Дистиллят

|

Газ

|

Бензин

|

Керосин

|

Дизель

|

Атм. газойль

|

Мазут

|

Выход, кг/ч, у2

|

13059,109

|

127776,997

|

46646,606

|

124091,139

|

27353,593

|

299836,626

|

Качество, % масс., у3

|

55,816

|

73,997

|

85,734

|

82,054

|

80,567

|

95,685

|

|

Скачать 351.18 Kb.

Скачать 351.18 Kb.