Ит. Моделирование и оптимизация технологического режима атмосферной ректификационной колонны

Скачать 351.18 Kb. Скачать 351.18 Kb.

|

|

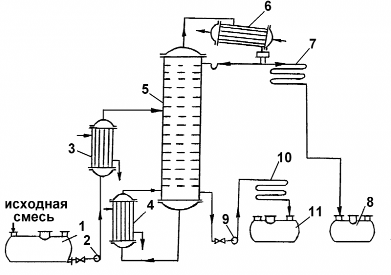

Министерство образования Республики Беларусь Учреждение образования «Полоцкий государственный университет» Кафедра технологии и оборудования переработки нефти и газа Механико-технологический факультет Курсовой проект По «Информационным технологиям» На тему «Моделирование и оптимизация технологического режима атмосферной ректификационной колонны» Выполнил ________________ студент группы 19-ХТ (подпись) Азаренко Д.Н. Руководитель Зейн Хассан Айюб – м.т.н. ст. пр. _______________________________________ (отметка о допуске к защите) ________________ ______________________ (дата) (подпись руководителя) _______________________________________ (отметка по курсовому проекту) ________________ ______________________ (дата) (подпись руководителя) ОглавлениеВведение 3 1.Теоретические основы процесса ректификации 4 1.1 Назначение и сущность корреляционного анализа данных 6 2.Исходные данные 7 1.Моделирование технологического режима работы колонны 8 2.Планирование и проведение компьютерного эксперимента 12 5.Корреляционно-регрессионный анализ результатов эксперимента 18 5.2Анализ результатов корреляционного анализа данных 18 5.3 Регрессионный анализ данных 18 5.4 Проведение регрессионного анализа 18 6. Постановка и решение задачи оптимизации технологического режима работы колонны. Оценка адекватности расчетно-статистической модели 31 6.2 Постановка и решение задачи оптимизации 33 6.3 Проверка адекватности расчетно-статистической модели 33 Заключение 34 Список использованных источников 34 ВведениеМоделирование на данный момент играет огромную роль в процессе проектирования установок на нефтеперерабатывающих заводах. С помощью моделирования можно получить приблизительные показатели установки и завода в целом. Моделирование дает возможность различным оптимизациям, например направленным на максимальную глубину переработки нефти и максимальный выход светлых дистиллятов. К сожалению моделирование не показывает реальные результаты из-за сложности расчётов и огромного количества переменных, которые на данный момент невозможно учитывать при моделировании, например погодные условия. С течением времени моделирующие программы постоянно совершенствуются и улучшаются, позволяя рассчитывать более сложные процессы с большей точностью и с учетом больших реальных факторов. Уже сейчас смоделированные установки можно проектировать в реальной жизни. Целью курсовой работы является моделирование и оптимизация технологического режима атмосферной ректификационной колонны. В это входит: Моделирование технологического режима работы колонны; Планирование и проведение компьютерного эксперимента; Корреляционно-регрессионный анализ результатов эксперимента; Постановка и решение задачи оптимизации технологического режима работы колонны. Оценка адекватности расчётно-статистической модели. Моделирование будет проводиться в программе PRO-Ⅱ Process Engineering v.10.2.[3] 1.Теоретические основы процесса ректификацииРектификация - массообменный процесс разделения однородной смеси летучих компонентов, осуществляемый путем противоточного многократного взаимодействия паров, образующихся при перегонке с жидкостью, образующейся при конденсации этих паров. Разделение жидкой смеси основано на различной летучести веществ. При ректификации исходная смесь делится на две части: дистиллят - смесь, обогащенную низкокипящим компонентом (НК), и кубовый остаток - смесь, обогащенную высококипящим компонентом (ВК). Процесс ректификации осуществляется в ректификационной установке. Основным аппаратом является ректификационная колонна, в которой пары перегоняемой жидкости поднимаются снизу, а навстречу парам стекает жидкость, подаваемая в виде флегмы в верхнюю часть аппарата. Процесс ректификации может протекать при атмосферном давлении, а также при давлениях выше и ниже атмосферного. Под вакуумом ректификацию проводят, когда разделению подлежат высококипящие жидкие смеси. Повышенное давление применяют для разделения смесей, находящихся в газообразном состоянии при более низком давлении. Атмосферное давление применяют при разделении смеси жидкостей на составляющие компоненты и чистота получаемых дистиллята и кубового остатка зависят от того, насколько развита поверхность контакта фаз, от количества подаваемой на орошение флегмы и устройства ректификационной колонны. Процесс ректификации применяется для разделения жидкостей, отличающихся по температурам кипения, за счет противоточного многократного контактирования паров и жидкостей. Для создания тесного контакта между паром и жидкостью ректификационные колонны снабжаются специальными устройствами - насадкой или ректификационными тарелками. Насадочные колонны применяются в малотоннажных производствах и используются в тех случаях, когда необходим малый перепад давления. Для заполнения насадочных колонн применяются кольца Рашига, изготовленные из различных материалов, кольца Паля, наемки из элементов седлообразного профиля (седла Инталлокс и Берля). Тарельчатые колонны широко распространены на НПЗ. Различают тарелки по способу передачи жидкости с тарелки на тарелку (провальные и со специальными переточными устройствами), по характеру движения фаз на тарелке (барботажные и струйные), по конструкции устройств для ввода пара в жидкость (контактные, колпачковые, клапанные и др.). В табл. 5.7 представлены сведения об основных типах тарелок, применяемых в химической и нефтеперерабатывающей промышленности. Технологический расчет ректификационной колонны состоит из следующих операций: 1) составление материального баланса; 2) определение давления в колонне; 3) расчет температурного режима (температуры входа сырья, верха и низа колонны, отбора боковых погонов в сложных колоннах); 4) определение флегмового числа (кратности орошения), т.е. отношения количества орошения, подаваемого в верхнюю часть колонны, к количеству дистиллята; 5) составление теплового баланса; 6) определение внутренних материальных потоков; 7) расчет числа теоретических тарелок; 8) определение числа реальных (действительных) тарелок. Для непрерывного протекания процесса ректификации необходимо, что бы поступающая на разделение смесь соприкасалась со встречным потоком пара с большей концентрацией труднолетучего (высококипящего) компонента, чем в смеси. Поэтому в установках для непрерывной ректификации (рис. 1) колонны выполняют из двух частей: нижней (исчерпывающей) и верхней (укрепляющей). В исчерпывающей части колонны происходит удаление легколетучего компонента из стекающей вниз жидкости, а в верхней - обогащение поднимающихся вверх паров легколетучим компонентом. Принципиальная схема ректификационной установки приведена на рисунке 1:  Рисунок 1. - Принципиальная схема ректификационной установки: 1 - емкость для исходной смеси; 2,9 - насосы; 3 - теплообменник-подогреватель; 4 - кипятильник; 5 - ректификационная колона; 6 - дефлегматор; 7 - холодильник дистиллята; 8 - емкость для сбора дистиллята; 10 - холодильник кубовой жидкости; 11 - емкость для кубовой жидкости. Исходную смесь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5, где состав жидкости равен составу исходной смеси. Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка ХW, т.е. обеделен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой), получаемой в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения - дистиллята, который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 8. Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость - продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике 10 и направляется в емкость 11. Таким образом, в ректификационной колонне осуществляется непрерывный неравновесный процесс разделения исходной смеси на дистиллят (с высоким содержанием легколетучего компонента) и кубовый остаток (обогащенный труднолетучим компонентом). Ректификация известна с начала 19 века как один из важнейших технологических процессов главным образом спиртовой и нефтяной промышленности. В настоящее время ректификацию все шире применяют в самых различных областях химической технологии, где выделение компонентов в чистом виде имеет весьма важное значение (в производствах органического синтеза, изотопов, полимеров, полупроводников и различных других веществ высокой чистоты). |