ДИПЛОМ. Модернизация отделения по ремонту автоматических коробок переменных передач

Скачать 1.48 Mb. Скачать 1.48 Mb.

|

2 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ2.1 Расчет производственной программы на агрегатном участке Годовой фонд рабочего места определяется для пятидневной рабочей недели по формуле 2.1: ФР.М. = ДКГ ∙ ТСМ − (ДВ + ДП) ∙ ТСМ − ДПП ∙ 1, час, 2.1 где ДКГ – дни календарные в году; ДВ - выходные дни; ДП - праздничные дни; ДПП - предпраздничные дни, укороченные на один час; ТСМ - продолжительность рабочей смены, час. ФР.М. = 365 ‧ 8 – (104 + 14) ‧ 8 – 6 ‧ 1 = 1970 ч Произведем подсчет КПП подлежащих замене за год. Списочный состав автомобилей разбиваем на 2 группы: легковые, AС (Л) = 126 шт; грузовые автомобили и автобусы, AС (Г) = 208 шт. Среднесуточный пробег LСС автомобилей: легковые, LСС(л)= 240 км; грузовые автомобили и автобусы, LСС(г)= 120 км. Пробег легковых машин за год рассчитаю по формуле 2.2: LГ(л)= LCC(л)⋅Др.г∙ AС (Л); 2.2 LГ(л)= 240∙247∙126=7469280 км. Грузовые машины за год рассчитаю по формуле 2.3: LГ(г)= LCC(г)⋅Др.г∙ LСС(г); 2.3 LГ(г)=120∙247∙208=6165120 км. Суммарный годовой пробег всех машин составит рассчитаю по формуле 2.4: LГ(сум)= LГ(л)+LГ(г) 2.4 LГ(сум)= 7469280+6165120= 13634400 км. При выполнении расчётов по текущему ремонту (ТР) коэффициент приведения определяется по формуле 2.5:  𝑂𝐷 Ттр = 𝑡𝑝 ∙ L(сум)/1000; 2.5 Ттр = 7,31 ∙ 13634400 / 1000=99667,4 чел.∙ч,  𝑂𝐷 где 𝑡𝑝 - расчётная удельная трудоемкость текущего ремонта, чел.ч/1000 км; L(сум) – годовой пробег автомобилей, км. Расчет годовой трудоемкости агрегатного участка. Годовую трудоемкость работ по агрегатному участку определяется по формуле 2.6: 𝑇𝑇𝑃(участка) = ТТР∙С 100 2.6 где ТТР - годовая трудоемкость работ по текущему ремонту, чел.·ч; С – процентное соотношение работ на агрегатном участке, принимаем 16%. 𝑇𝑇𝑃(уч) = 99667,4 ∙12 = 11960 чел.∙ ч.  100 100Годовую трудоемкость работ по ремонту КПП на агрегатном участке определяется по формуле 2.7: 𝑇𝑇𝑃(кпп) = ТТР(уч)∙С∙КА, 2.7 100 где ТТР(уч) - годовая трудоемкость работ по текущему ремонту на участке, чел.·ч; С – процентное соотношение работ, связанных с КПП на агрегатном участке, принимаем 25%; КА – коэффициент усложнения конструкции АКПП. 𝑇𝑇𝑃(кпп) = 11960 ∙ 25 ∙ 1,25  100 = 3737,5 чел.∙ ч. 100 = 3737,5 чел.∙ ч.Расчет количества рабочих мест. К производственным рабочим относятся исполнители работ различных участков, непосредственно выполняющие работы по ТО и ремонту подвижного состава АТП. При таком расчете различают технологически необходимое (явочное) число рабочих. Технологически необходимое (явочное) число исполнителей работ по ремонту КПП рассчитаем по формуле 2.8: Р𝑖 = 𝑇тр(кпп), 2.8 ФР.М. Р𝑖 = 3737,5  1970 1970= 1,9 ≈ 2(чел. ). Общее количество рабочих на агрегатном участке будет равно: Р𝑖 = 𝑇тр(уч); 2.9 ФР.М. Р𝑖 = 11960  1970 1970= 6,07 ≈ 6(чел. ). Вывод по данным расчетам производственной программы мы видим, на агрегатном участке было нужно 3 человека, после реконструкции и дополнительного оборудования потребуется 6 квалифицированных работника. Подбор технологического оборудования Агрегатному участку нужно подобрать недостающее оборудование и обновим старое на более современное с целью улучшить производительность и оснащение агрегатного участка с уклоном ремонта механических КПП, а так же и АКПП и своевременного проведения работ. Подберу недостающее оборудование на участке для максимальной производительности агрегатного участка всем необходимым, для выполнения поставленных задач в кратчайшие сроки. Таблица 2.1 – Новое оборудование для агрегатного участка

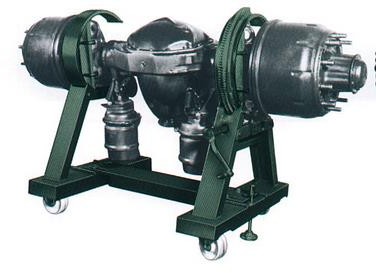

С учетом существующего оборудования и добавлением нового на агрегатный участок, общая мощность участка составляет 97,45 кВт. Стенд – для разборки, сборки и регулировки сцеплений двигателей Mercedes, Kamaz, Toyota, УАЗ, Газ, с пневмоприводом. Давление подводимого воздуха 0,4 МПа, усилие пневмопривода при рабочем давлении 15 кН, габариты 625х565х405 мм, масса 57 кг.  Рисунок 2.1 – Стенд для сборки, регулировки, разборки сцепления Пресс гидравлический насадочный 3934 Предназначены для запрессовки и распрессовки колесных пар, шкивов, втулок, роторов электромашин и других запрессовочных и распрессовочных работ. Модель 3934. Номинальное усилие, кН 2500. Ход ползуна, мм 800. Расстояние между столом и ползуном, мм 2200. Расстояние между столом и ползуном, мм 2200. Мощность двигателя главного движения кВт 11. Габариты станка длинна, ширина, высота (мм): 5000х2000х3500. Масса кг 13000.  Рисунок 2.2 – Пресс гидравлический Стенд Р770Е/Р776Е для разборки-сборки редукторов ведущих мостов автомобилей, содержащий установленную на полу стойку с поворотным столом, фиксирующимся с помощью стопора, тяги и педали, сверху закреплена двухшарнирная консоль с установленным на ней механическим гайковертом с приводом от электродвигателя для отвертывания болтов крепления крышек подшипников дифференциала, отличающийся тем, что стол оснащен двумя сменными гнездами, на которые устанавливают редукторы ведущих мостов, закрепленные винтовыми прижимами, и двумя сменными гнездами, предназначенными для установки дифференциалов и ведущих конических шестерен, а также стенд оснащен дополнительной двух- шарнирной консолью с установленным на ней пневматическим прессом для распрессовки и запрессовки подшипников, на штоке которого закреплены сменные пуансоны.  Рисунок 2.3 – Стенд Р770Е/Р776Е для разборки-сборки редукторов ведущих мостов Сверлильные станки предназначены для сверления глухих и сквозных отверстий в сплошном материале, рассверливания, зенкерования, развертывания, нарезания внутренних резьбы, вырезания дисков из листового материала. Для выполнения подобных операций используют сверла, зенкеры, развертки, метчики и другие инструменты. Формообразующими движениями при обработке отверстий на сверлильных станках являются главное вращательное движение инструмента и поступательное движение подачи инструмента по его оси [12]. Основной параметр станка — наибольший условный диаметр сверления отверстия (по стали). Кроме того, станок характеризуется вылетом и наибольшим ходом шпинделя, скоростными и другими показателями. Станок модели 2Н118 — вертикально-сверлильный, максимальный диаметр обрабатываемого отверстия 18мм, улучшен по сравнению со сверлильными станками моделей 2118 и 2А119, также вертикально- сверлильный, диаметр обрабатываемого отверстия 18мм, но он  автоматизирован и предназначен для работы в условиях мелкосерийного и серийного производства. автоматизирован и предназначен для работы в условиях мелкосерийного и серийного производства.Рисунок 2.4 – Радиально-сверлильный станок Belmash 2Н118 Установка для проверки гидросистем рулевого управления К-465 - предназначена для проверки гидравлических систем рулевого управления непосредственно на автомобилях: Mercedes, Kamaz, Toyota, УАЗ, Газ в условиях автотранспортных предприятий и станций технического обслуживания. Измеряемые параметры: давление, развиваемое насосом 0-10 МПа, подача насоса при 600 об/мин валика насоса, давлении 4 МПа, температуре масла 40-50 градусов цельсия 0-10 л/мин. Габариты не более 720х568х1295 мм, масса не более 62 кг. Установка К465М передвижная для испытания и проверки для проверки гидравлических систем рулевых управлений и их насосов непосредственно на автомобилях ЗИЛ, КамАЗ, ГАЗ-66, УРАЛ, КАЗ, ЛиАЗ, ПАЗ, ИКАРУС. Установка состоит из тележки, прибора и заправочной кружки. На панели прибора смонтированы: манометр, термометр, счетчик жидкости, тахометр. Установка для подключения к автомобилю снабжена маркированными переходниками и шлангами с обратными клапанами [13]. Технические характеристики установки для проверки гидросистем рулевого управления К-465тип : передвижная; гидравлическая. Измеряемые параметры: давление, развиваемое насосом, МПа (кгс/см2), 0-10(0-100); подача насоса при 600 мин-1 валика насоса, давлении 4 МПа, температуре масла 40-50 °С, л/мин 0-10; внутренние утечки масла в гидроусилителе, л/мин 0-10; габаритные размеры, 720х568х1295 мм; масса, кг 65.  Рисунок 2.5 – Установка для проверки гидросистем рулевого управления К-465 Краны консольные поворотные стационарные. Характеристики крана. Тип крана. на колонне. Консольный кран поворотный – это незаменимый помощник на производстве, в цехе и для обслуживания производственных участков. Казанский крановый завод "Гертек" производит следующие стационарные консольные краны на колонне: ККР2 кран консольный поворо тный стационарный ручной 270° ККР3 кран консольный поворотный стационарный ручной 360° ККМ6 - кран консольный электрический поворотный стационарный 270° ККМ7 - кран консольный поворотный стационарный электрический 360°.  Рисунок 2.6 – ККР3 кран консольный поворотный стационарный ручной 360° Радиально-сверлильный станок 2А587 сменил, выпускавшуюся до этого Одесским заводом радиально-сверлильных станков модель 2М58, и зарекомендовал себя как надежное и производительное оборудование, нашедшее широкое применение на механических участках единичного, мелкосерийного и среднесерийного производства, а также в ремонтных подразделениях предприятий различных отраслей промышленности. Отечественный сверлильный станок модели 2А587 используется для выполнения технологических операций, связанных с механической обработкой отверстий в средних и больших корпусных деталях методами сверления, рассверливания, зенкерования, развертывания и нарезания резьбы метчиками. При оснащении станка специальными приспособлениями и инструментом его можно использовать в качестве вертикально расточного станка. Жесткость конструкции, широкий диапазон оборотов шпинделя (8- 1600 об/мин) и высокая мощность двигателя (11 кВт) позволяют станку 2А587 качественно и эффективно обрабатывать материалы различной структуры и твердости: легированные и нелегированные стали, цветные металлы, пластмассы и тому подобное.  Рисунок 2.7 – Радиально-сверлильный станок 2А587 Диагностирование выполняется в два этапа. На первом этапе производится опрос владельца с целью определения заявленной неисправности, внешний осмотр АКПП и ее системы охлаждения, проверяется уровень ATF , считываются коды неисправностей в памяти блоков управления АКПП и двигателя, проверяются параметры работы датчиков [20]. На втором этапе проводится тестовая поездка (test-drive) для проверки работы АКПП в штатных режимах движения. Диагностика АКПП представляет собой следующие этапы: считывание кодов ошибок при помощи специального оборудования (компьютерная диагностика); анализ качества и проверка уровня ATF (трансмиссионного масла); осмотр корпуса трансмиссии на наличие подтёков ATF; проверка работы трансмиссии в различных режимах работы (тест- драйв); проведение замера давления в АКПП (при наличии соответствующего технологического отверстия); вскрытие поддона АКПП, осмотр продуктов износа (в поддоне).  Рисунок 2.8 – Диагностическое оборудование АКПП Вывод данное оборудование указанное выше значительно упростит и ускорит процесс выявления причин поломки, а так же время которое потребуется на ремонт АКПП и КПП и других различных агрегатов [17]. Расчеты площади для реконструкции агрегатного участка Расчет площади агрегатного участка Таблица 2.2 – Технологическое оборудование для агрегатного участка

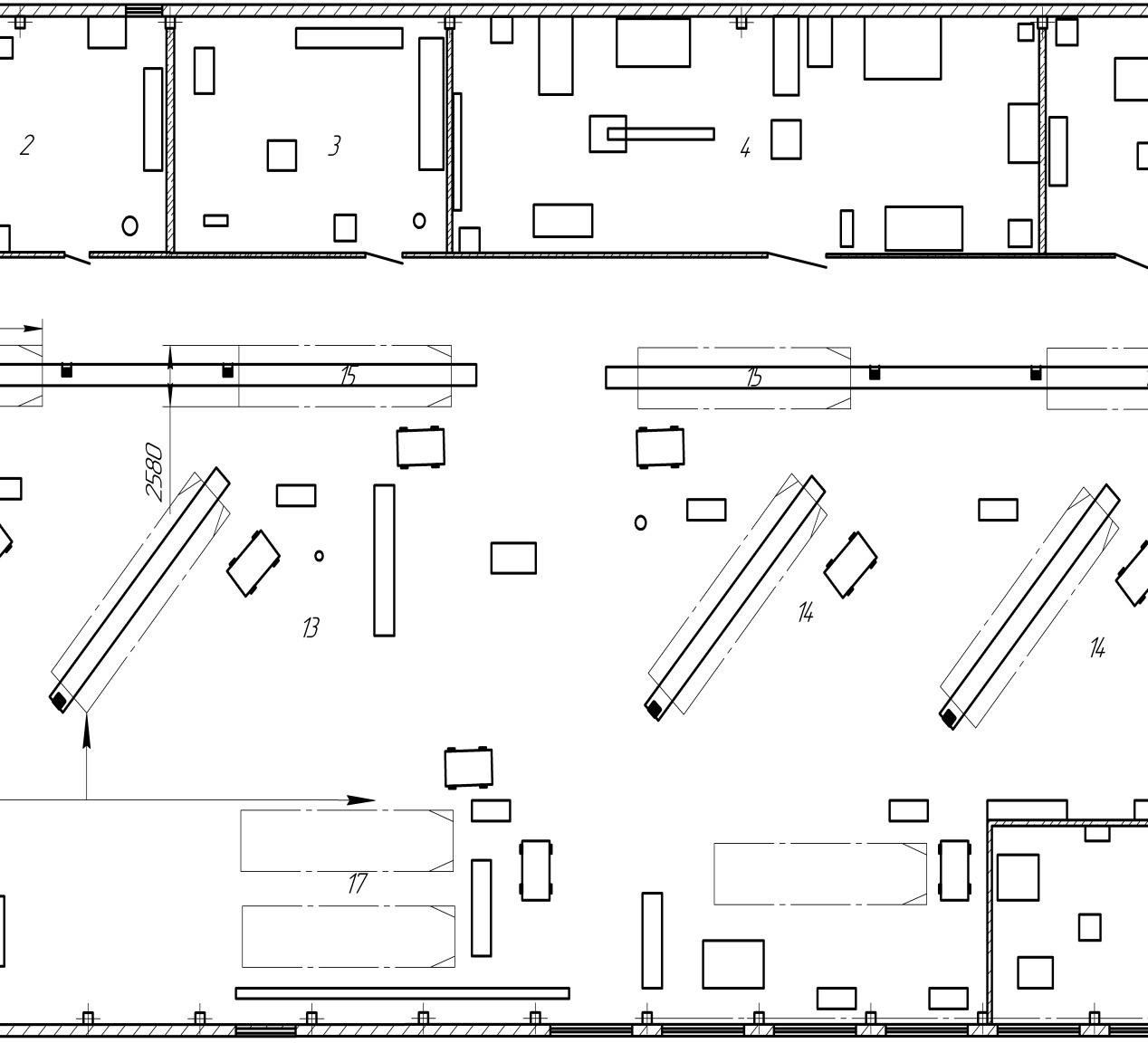

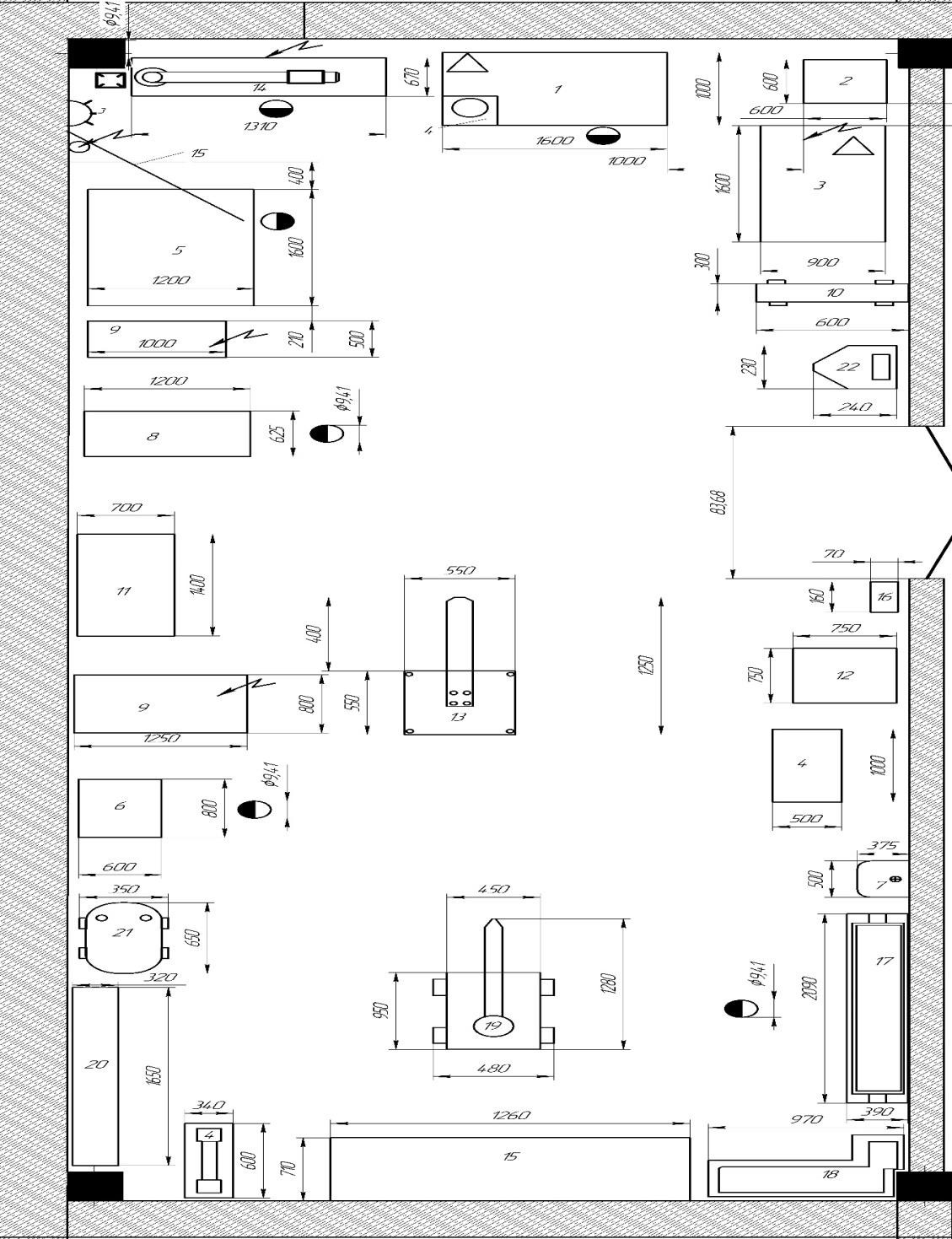

Общая площадь под оборудование составит 56,29 м2 (таблица 2.3). Производственная площадь агрегатного участка после реконструкции определяется по формуле 2.10: F = Kn ‧ fоб, 2.10 F = 3,9‧19,29= 75,23, где Кn – коэффициент плотности расстановки оборудования, можно принять 3,9; fоб – площадь горизонтальной проекции технологического оборудования, м2. Так как было решено выделить другое место для соседнего слесарно- механического участка, для того чтобы эту территорию выделить для расширения агрегатного участка в целях дооборудовать агрегатный участок потому что агрегаты становятся более конструктивно сложные и для них нужно современное специальное оборудование. После расчета площади становится понятно, что помещение агрегатного участка было увеличено на 20,23 м2. Если посмотреть на рисунок 2.9 расположение агрегатного участка (позиция 4) видим, что для реконструкции не достаточно места, для этого возьму территорию под позицией 3 и объединю их.  Рисунок 2.9 – Местоположение агрегатного участка в РММ под номером 4 Сделаю вывод что данные расчеты по реконструкции данного участка показывают что площади требуемой для нового оборудования требуется 56,29 м2 [18], что не возможно разместить на данном участке, поэтому нам требуется реконструкция по расширению участка, после чего площадь агрегатного участка увеличилась до 75,23 м2. Планировка агрегатного участка после реконструкции Предлагаемая планировка агрегатного участка после представлена на рисунке 2.4  Рисунок 2.10 – Агрегатный участок после реконструкции На рисунке 2.4 введены следующие обозначения: 1 – верстак; 2 – нагнетатель смазки; 3 – стенд для разборки сцеплений; 4 – пресс; 5 – стол для дефектовки; 6 – стенд для разборки мостов; 7 – сверлильный станок; 8 – ящик для инструментов; 9 – установка для диагностики рулевого управления; 10 – тележка; 11 – стол; 12 – ларь для отходов; 13 – кран поворотно- консольный; 14 – радиально-сверлильный станок; 15 – площадка для картера коробок передач и задних мостов; 16 – урна для бытового мусора; 17 – механизированная эстакада для сборки коробок передач; 18 – стелаж; 19 – подвесной кран-балка; 20 – стеллаж для запчастей; 21 – компрессор передвижной; 22 – диагностическое оборудование для АКПП. Ремонт коробки передач состоит из нескольких этапов: диагностика и определение неисправностей. Если с помощью проведенного диагностирования не удалось определить причину поломки, то принимается решение о комплексном ремонте; снятие КПП. Эту операцию проводят на смотровой яме или на подъемнике; тщательное очищение и промывка от машинного масла и грязи узлов и деталей КПП, которая проводится вручную или с помощью специальных моечных аппаратов; выявление дефектов и неисправностей, замена вышедших из строя деталей; установка и замена старых деталей на новые; сборка КПП, при которой необходимо строго соблюдать точную регулировку подшипников и привода управления; проверка КПП на отсутствие протекания масла, посторонних шумов, точности переключения передач; установка КПП на автомобиль с регулировкой кулисы и выходная диагностика. Расчет производственной программы на агрегатном участке после реконструкции После установки современного оборудования нормы времени уменьшились на обслуживания представлены в таблице 2.3 Таблица 2.3 – Нормы времени на обслуживание одной КПП, чел∙час

Сделаю вывод что установка современного оборудования улучшила нормы времени на облуживание одной КПП на агрегатном участке, что позволит выполнять ремонт большего количества КПП. Технологический процесс компьютерной диагностики АКПП автомобиля Существует много разных методов диагностики, но мы остановимся на основных, позволяющих провести первичную оценку состояния АКПП для принятия решения о более серьёзном вмешательстве: Уровень и состояние масла. Уровень должен соответствовать рискам на щупе при определённой температуре. Масло на запах не должно отдавать резкой гарью, должно быть чистого красного цвета (возможно небольшое потемнение) и при растирании на пальце со щупа не должно быть заметных примесей. Если масло слито в емкость, то при перемешивании его не должно оставаться разводов белесого цвета [17]. Время готовности. Прогреваем двигатель до нормальных оборотов холостого хода. Стоя на тормозе переключаем N-->D и N-->Dh и засекаем время до толчка, свидетельствующего что автомат включился, это время должно быть 0,5с...1с. Аналогично переключаем N-->R и тоже засекаем время, должно быть менее 1,2с. Время большее указанного свидетельствует об износе фрикционов. Аналогично N-->Dh. На автомобилях Toyota эти времена больше на 0,2...0,3с. Тест на дороге. Для проведения этого теста необходим желательно ровный и прямой участок свободной дороги: проверьте положения селектора и индикацию его на панели приборов; переключите селектор в D. Ускоряйте, а потом замедляйте машину при полном и половинном открытии дроссельной заслонки. удостоверьтесь, что идет переключение 1-->2, 2-->3, 3-->4 и 4-->3, 3-- >2, 2-->1; при движении на 4-ой передаче переключите селектор в положение S и удостоверьтесь, что немедленно произошло переключение 4-->3; включите режим Dh. Проверьте, что идет переключение 2-->3 и 3-->2 и нет включения 1 и 4; замедляйте машину, удостоверьтесь что идет торможение двигателем на 3 и 2 передачах при открытии дроссельной заслонки на 1/8 или меньше; при движении на 2, 3 и 4 передачах удостоверьтесь, что не слышно необычного шума (скрежета) или вибрации при легком нажатии на педаль газа в диапазоне 40...60 км/час; диагностика по кодам. Необходимо отыскать диагностический разъем под капотом двигателя и в нем соединить перемычкой контакты TAT и GND. Включить зажигание (двигатель не заводить). Лампочка HOLD должна загореться один раз на несколько секунд и погаснуть. Если после этого она продолжает вспыхивать длинными или короткими импульсами АКПП нуждается в ремонте. В течение эксплуатации автомобиля возникают такие случаи, когда при заводке его напряжение в сети резко падает (при слабом аккумуляторе, при плохих контактах на его клеммах и т.д.). В этом случае в компьютерах как АКПП, так и двигателя появляются ложные коды; диагностику механической части АКПП можно проводить без её демонтажа с автомобиля путем подключения манометра к АКПП и проверки линейного давления во всех режимах. Но здесь требуется специальное оборудование и должно проводиться в специализированных мастерских; диагностика с помощью считывания кодов диагностическим сканером. Ремонт АКПП всегда следует начинать с проведения полной и всесторонней диагностики, в ходе которой часто бывает необходимо проведение пробной поездки ("test drive"). В ходе проведения проверяется работоспособность АКПП на всех режимах. На автомобилях, имеющих электронные блоки управления (ЭБУ) двигателем и АКПП необходимым является проведение компьютерной диагностики электронных и электрических компонентов [17]. Очень часто причина неисправности  находится не в самой коробке передач, а в цепях управления ею (например, жгут электропроводов). находится не в самой коробке передач, а в цепях управления ею (например, жгут электропроводов).Рисунок 2.11 – Процесс диагностирования АКПП При диагностике автомобиля считываются коды ошибок из памяти блоков управления двигателем и АКПП, оценивается правильность показаний датчика положения дроссельной заслонки (TPS), датчика температуры рабочей жидкости АКПП (ATF), положение селектора АКП. Во время проведения визуального контроля проводится измерение уровня рабочей жидкости (ATF) и трансмиссионного масла в главной паре (для некоторых типов АКПП). Коробка передач осматривается на предмет наличия течей жидкостей и механических повреждений. После перечисленных операций зачастую возникает необходимость проведения гидравлической диагностики. Она включает в себя измерение давлений рабочей жидкости в одном или нескольких контурах гидравлической системы АКПП, что дает возможность поставить более точный "диагноз" [21]. По результатам выполнения технологической части могут быть сделаны следующие выводы. По данным расчета производственной программы, на данном участке необходимо шесть рабочих для выполнения агрегатных работ. Подобрано современное оборудование и предложена замена старого. Определена необходимую площадь участка составила около 75,23 м2, что больше существующей планировки на 20,23м2. Представлен технологический процесс диагностики АКПП грузового автомобиля. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||