отчет 2к. Молоко и молочные продукты играют важную роль в жизни каждого человека, начиная с младенчества и заканчивая старостью

Скачать 0.93 Mb. Скачать 0.93 Mb.

|

6 Изучение работы и устройства основного технологического оборудованияНа предприятии установлено следующее технологическое оборудование:

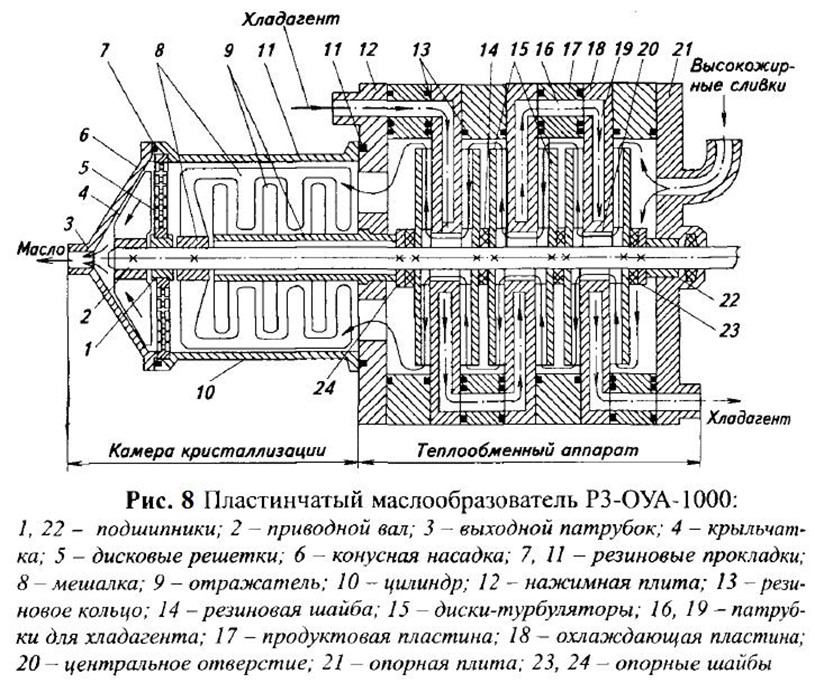

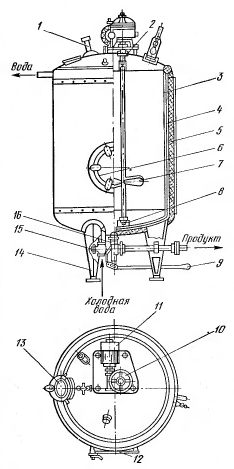

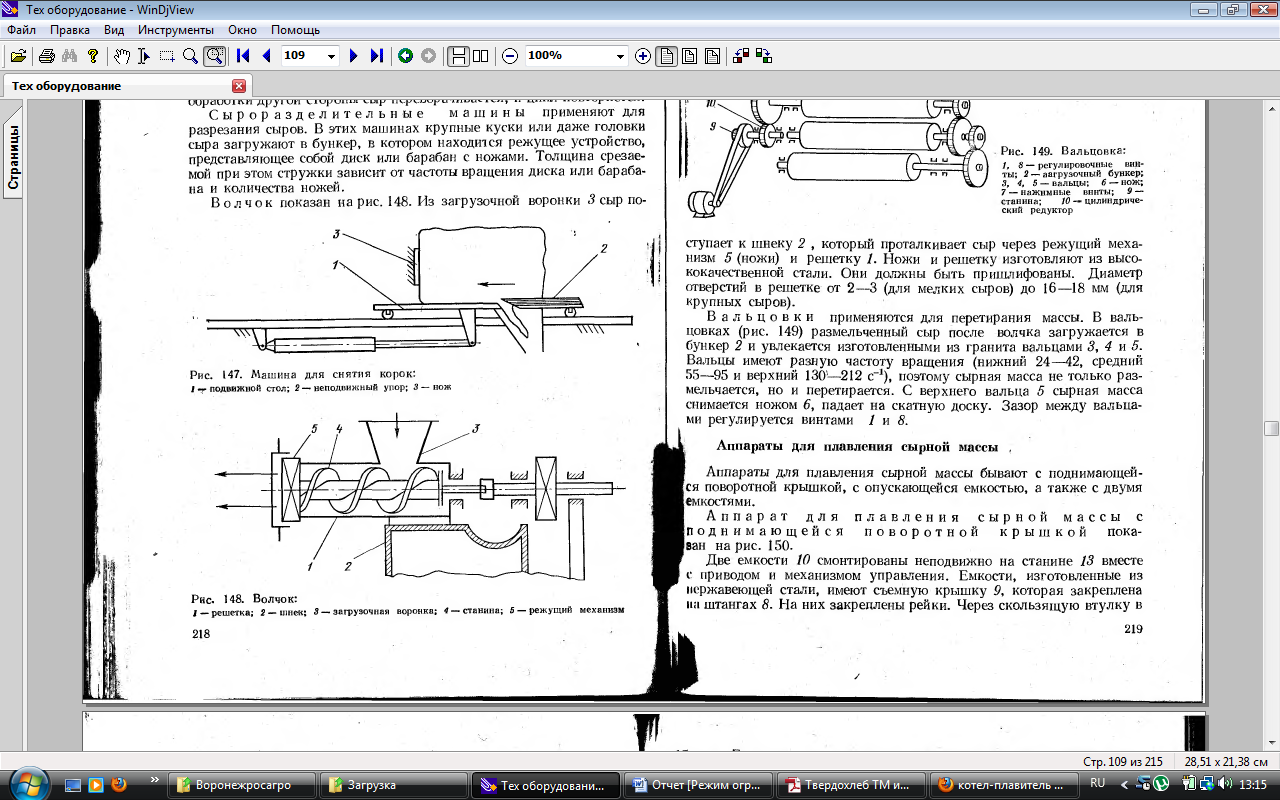

Расстановка технологического оборудования обеспечивает поточность технологического процесса и отсутствие встречных и перекрещивающихся потоков сырья и готовой продукции. Маслообразователь РЗ-ОУА-1000  Пластинчатый маслообразователь состоит из теплообменного аппарата и камеры дня кристаллизации жира и механической обработки продукта. В теплообменном аппарате охлаждение достигается при минимальном механическом воздействии, а в камере для кристаллизации – наоборот. В теплообменном аппарате между опорой и нажимной плитой расположены охлаждающие и продуктовые пластины. В охлаждающих пластинах хладоноситель движется по кольцевой полости. В пластинах имеются центральное отверстие для приводного вала и прохода продукта и два отверстия для поступления и отвода хладоносителя. В продуктовых пластинах, образующих камеры, расположены отверстия для хладоносителя и отверстие в центре. В каждой камере размещены два диска-турбулизатора. В крайних продуктовых пластинах имеется только по одному диску. На дисках-турбулизаторах расположено по три радиальных ребра-ножа с косыми прорезями, высота которых 3-6 мм. Пластины уплотнены резиновыми кольцами. Камера для кристаллизации представляет собой цилиндр, закрытый конусной насадкой с выходным патрубком. Внутри камеры расположены отражатель (прикреплен неподвижно к плите) и лопастная мешалка на валу. Дисковая решетка установлена в месте соединения конусной насадки с цилиндром. В образованной таким образом полости вращается крыльчатка. Высокожирные сливки поступают под давлением, создаваемым насосом, в камеру, образованную первой продуктовой пластиной. Затем по щели между охлаждающей пластиной и диском-турбулизатором высокожирные сливки направляются к центру. Через центральное отверстие сливки переходят в камеру следующей продуктовой пластины, в которой перемещаются по щели и от центра к периферии. В следующей камере они движутся сначала от периферии к центру, а затем от центра к периферии. После теплообменного аппарата сливки через отверстие в нажимной плите поступают в камеру кристаллизации. При продавливании продукта через дисковую решетку разрушаются грубые кристаллизационные структуры, и под воздействием крыльчатки продукт выходит через патрубок. Резервуар для сквашивания продукта Состоит из двустенной стальной ванны с плоскими (или сферическими) днищами, охлаждающей системы и вертикальной мешалки пропеллерного типа. Ванна вмонтирована в стальной цилиндрический кожух. Рубашка заполняется хладо- или теплоносителем через кран штуцера, приваренного к днищу. Избыток жидкости в рубашке удаляется через сливную трубу. На корпусе имеются герметически закрывающийся люк для чистки и мойки, кран для взятия проб и термометр. На верхней части корпуса размещены привод мешалки, светильник-сигнализатор, смотровой люк, кран для выпуска воздуха, кислотомер, указатель уровня и трубопровод для ввода продуктов. Мешалка пропеллерного типа через вал и редуктор приводится в действие от электродвигателя. На нижней части корпуса находится патрубок со специальным клапаном для слива молочных про-дуктов. Клапан открывается рукояткой. Поверхность емкости покрыта изоляционным слоем и облицована листовой сталью. При заполнении емкости продуктом через трубопровод и кран с пеногасящим устройством включается мешалка пропеллерного типа и рубашка наполняется водой. В соответствии с технологическим режимом продукт в емкости сначала выдерживается при заданной температуре, а затем охлаждается.  Рис.9 Емкость для выработки кисломолочных продуктов: 1 – трубопровод для ввода кисломолочных продуктов; 2 – вал мешалки пропеллерного типа; 3 – рабочий сосуд; 4 – кожух; 5 – изоляция и облицовка резервуара; 6 – люк для чистки и мойки; 7 – мешалка пропеллерного типа; 8 – упорный шарикоподшипник; 9 – рукоятка; 10 – редуктор; 11 – электродвигатель; 12 – люк; 13 – смотровой люк; 14 – ножка резервуара; 15 – штуцер с краном для входа холодной воды; 16 – патрубок с клапаном для слива продукта Из загрузочной воронки сыр поступает к шнеку, который проталкивает сыр через режущий механизм (ножи) и решетку. Ножи и решетку изготавливают из высококачественной стали. Они должны быть пришлифованы. Диаметр отверстий в решетке от 2-3 мм (для мелких сыров) до 16-18 мм (для крупных сыров).  Рис. 10 Волчок: 1 - решетка; 2 – шнек; 3 – загрузочная воронка; 4 – станина; 5 – режущий механизм 7 Изучение технологического и микробиологического контроля производства К приёмке допускают молоко и молочные продукты, поступающие от хозяйств, благополучных по инфекционным заболеваниям животных, что должно быть подтверждено справкой, выданной органами ветеринарного надзора. Справки представляют хозяйства предприятиям молочной промышленности ежемесячно, не позднее 3 числа текущего месяца. Приёмку молока и молочных продуктов, полученных в хозяйствах неблагополучных по инфекционным заболеваниям животных, проводят в соответствии с требованиями действующих «Санитарных и ветеринарных правил для молочных ферм, колхозов, совхозов и подсобных хозяйств». В договорах между сдатчиком (хозяйством, предприятием) и получателем должны быть оговорены необходимые требования и показатели качества молока и молочных продуктов. Сырое и термически обработанное в хозяйствах молоко контролируют в соответствии с требованиями действующего ГОСТ на заготовляемое молоко. Отбор проб для контроля сырья и молочных продуктов производят в соответствии с ГОСТ 52054-2003 и 26809-86. При расхождении показателей качества молока по документам сдатчиков и данным лаборатории предприятие проводит повторный отбор пробы и анализ в присутствии представителя сдатчика или незаинтересованного лица. Полученные результаты являются основанием для расчёта со сдатчиком. Компоненты и материалы должны поступать на предприятие с сопроводительными документами, удостоверяющими качество, выдаваемыми заводами-изготовителями. В случае поставки компонентов и материалов с баз, в сопроводительной накладной должен быть указан номер удостоверения о качестве. Каждую поступившую партию компонентов и материалов проверяют на их соответствие с действующими НД по органолептическим и основным физико-химическим показателям, указанным в сопроводительном документе. При установлении доброкачественности компонентов и материалов лаборатория даёт разрешение на выдачу их производственным цехам. Проверку качества компонентов и материалов на складе предприятия при хранении периодически повторяют. Контроль качества компонентов и материалов возлагается на работников лаборатории. Органолептический и физико-химический контроль молочного сырья и компонентов, контроль процесса производства и готовой продукции осуществляют в соответствии с картами метрологического обеспечения, прилагаемыми к технологическим инструкциям на вырабатываемый продукт. Результаты контроля сырья, технологического процесса и готового продукта записывают в технологический журнал по форме, прилагаемой в соответствующей технологической инструкции. Ответственность за качество выработанной продукции несёт мастер, технолог цеха (участка). Готовая продукция, предназначенная для выпуска в реализацию, должна соответствовать по органолептическим, физико-химическим и санитарно-гигиеническим требованиям действующих стандартов и технических условий. Каждую партию продукции предъявляют для осмотра отделу технического контроля. ОТК определяет органолептические показатели предъявленной продукции, проверяет состояние тары, наличие маркировки и соответствие упаковки требованиям технических условий. На основании данных осмотра, органолептической оценки, температуры и данных физико-химического анализа ОТК устанавливает качество (сорт) продукта. Удостоверение о качестве является единственным документом, предоставляющим право на выпуск продукции с предприятия. ОТК заполняет удостоверение о качестве в установленном порядке. Лицо, допустившее выпуск продукции без наличия на неё удостоверения о качестве, несёт административную ответственность. Нумерацию удостоверения о качестве проводят в порядке возрастающих номеров в течение года. Она является единой для всех видов продукции на данный календарный год. При выпуске партии продукта или части её в экспедиции выписывают накладную, на которой проставляют номер удостоверения о качестве, дату и час выработки продукции с момента окончания технологического процесса, температуру хранения и окончание срока хранения (дату, час) в соответствии с действующими санитарными правилами «Условия, сроки хранения особо скоропортящихся продуктов». В тех случаях, когда отдельному участку предприятия (цеху, отделу, бригаде и т.п.) специальным приказом директора разрешён выпуск готовой продукции без участия ОТК, оценку качества готового продукта и выдачу удостоверения о качестве осуществляет в указанном выше порядке ответственное лицо участка (технолог, мастер, бригадир и т.п.). ОТК периодически контролирует порядок оценки выпуска продукции участком, цехом и в случае нарушения порядка, определённого настоящей инструкцией, составляет предписание. Периодичность контроля определяет руководитель предприятия. При невыполнении предписания ОТК ставит в известность директора предприятия и решает вопрос о возможности выпуска продукции. Лаборатория периодически контролирует температуру и влажность в камере экспедиции для хранения молока и молочных продуктов. Основной задачей микробиологического контроля в молочной промышленности является обеспечение выпуска продукции высокого качества, повышение её вкусовых и питательных достоинств. Микробиологический контроль на предприятиях молочной промышленности заключается в проверке качества поступающих молока, сливок, материалов, закваски, готовой продукции, а также за соблюдением технологических и санитарно-гигиенических режимов производства. При контроле качества сырья необходимо обращать внимание на его общую бактериальную обсеменённость и при производстве сыра - на содержание спор мезофильных анаэробных лактатсбраживающих бактерий, при контроле эффективности пастеризации - на содержание бактерий группы кишечных палочек, при контроле заквасок - на их микробиологическую чистоту и активность. В целях обеспечения выпуска продукции в строгом соответствии с требованиями нормативно-технической документации (ГОСТ, ОСТ, ТУ и др.) большое внимание должно уделяться контролю качества готовой продукции и в случаях его ухудшения - контролю технологических режимов производства с целью определения мест и интенсивности микробиологического обсеменения технически вредной микрофлорой. Результаты микробиологического исследования качества готовой продукции, в отличие от результатов физико-химических исследования, из-за длительности анализов не могут быть использованы для задержки выпуска цельномолочной продукции. По ним оценивают санитарно-гигиеническое благополучие предприятия, судят о правильности течения микробиологических процессов в технологии производства молочных продуктов, деятельности полезных микроорганизмов и микробиологических причинах появления пороков продукции. В целях улучшения санитарно-гигиенического и технологического режимов на предприятиях микробиологическую оценку качества готовой продукции, мойки и дезинфекции технологического оборудования, а также личной гигиены следует включать в оценку качества труда цехового персонала при выплате премиальных доплат. При отборе проб для микробиологических исследований на предприятии работниками СЭС необходимо, чтобы микробиолог одновременно с ними отбирал пробы и исследовал их. Пробы отбирают в стерильную посуду с помощью стерильных приспособлений. Отбор проб и перемешивание продукта перед отбором производят отборником, черпаком, ложкой, металлической трубкой, щупом, шпателем или другим приспособлением, которые каждый раз перед использованием должны быть простерилизованы фламбированием или в автоклаве. Микробиологические анализы продукта проводят не более чем через 4 часа с момента отбора проб. При организации микробиологического контроля руководствуются настоящей инструкцией по микробиологическому контролю на предприятиях молочной промышленности, а также нормативно-технической документацией на сырьё, молочную продукцию, санитарными правилами, технологическими инструкциями, инструкциями по мойке и дезинфекции технологического оборудования, утверждёнными положениями об ОТК (лаборатории), микробиологах городских молочных, молочноконсервных и маслодельно-сыродельных заводов и комбинатов. Пороки масла сливочного Пороки вкуса и запаха. Невыраженный (пустой) вкус возникает при незначительном содержании в масле ароматических и летучих веществ. Порок появляется вследствие низкой температуры пастеризации сливок, применения недостаточно активной закваски (для кислосливочного масла), вскармливания животных грубыми кормами и др. Затхлый запах — порок запаха масла, являющийся результатом накопления в нем продуктов расщепления белков плазмы под влиянием развития посторонней (гнилостной) микрофлоры. Порок чаще появляется в сладкосливочном масле. Под действием гнилостной микрофлоры аминокислоты, содержащиеся в плазме, распадаются до аминов, углекислоты, сернистого водорода и других промежуточных соединений. Пороки возникают при длительном хранении сливок при низких температурах до сбивания, низкой температуры пастеризации сливок и плохих санитарно-гигиенических условий производства. Пригорелый вкус и запах вызван частичной коагуляцией и пригоранием белка в результате нарушения режимов высокотемпературной обработки или пастеризации сливок. Этот порок не влияет на стойкость масла. Кормовой вкус и запах масла — результат наличия специфических вкусовых и пахучих веществ, образующихся при поедании животными пахучих растений и кормов или адсорбировании молоком запахов этих растений. Кислый вкус и запах сладкосливочного масла появляется при развитии молочнокислых бактерий. Наиболее часто порок отмечается в сладкосливочном масле с повышенным содержанием плазмы, в процессе хранения масла при температуре выше 10 °С. Горький вкус является следствием образования пептонов при расщеплении белков плазмы под действием протеолитических бактерий, споровых палочек и некоторых видов флюоресцирующих бактерий. Причина появления — развитие дрожжей, плесеней, низкая температура пастеризации сливок. Салистый вкус масла характеризуется привкусом растительного масла и возникает при окислении линолевой кислоты молочного жира и повышении содержания растворимых азотистых соединений плазмы. Способствует появлению этого порока масла наличие в нем солей тяжелых металлов, катализирующих процессы окисления молочного жира. Привкус растопленного масла образуется при перепастеризации сливок (для вологодского масла не является пороком). Металлический вкус характеризуется повышенным содержанием солей тяжелых металлов или развитием специфической посторонней микрофлоры. Вкус и запах нефтепродуктов обусловливаются привкусом бензина, отработанного газа, керосина, смазочных веществ, химикатов и лекарств. Сырный вкус и запах возникают при расщеплении белков плазмы при развитии протеолитических бактерий. Гнилостный вкус и запах образуются под влиянием протеолитических бактерий, а также микрококков, расщепляющих белок и жир, и флюоресцирующих бактерий, образующих триметиламин. Рыбный вкус и запах — результат расщепления лецитина с образованием триметиламина. Плесневелый вкус и запах характеризуются развитием на поверхности и в воздушных прослойках масла вегетативной плесени. Хранение масла при относительной влажности воздуха не более 80% практически исключает развитие плесеней, а при температуре -11 °С они не развиваются. Пороки консистенции. Крошливая консистенция возникает при неудовлетворительном распределении плазмы сливочного масла и нарушении режимов хранения. Причинами появления этого порока могут быть: длительное созревание сливок при низких температурах, излишняя промывка масляного зерна, при производстве масла методом преобразования высокожирных сливок — недостаточная термомеханическая обработка в маслообразователе, наличие большого количества тугоплавкого молочного жира (особенно зимой). Засаленная консистенция характерна для масла, выработанного методом сбивания сливок, появляется при избыточном выделении свободного жира и наличии в масле повышенного количества воздуха и влаги, а также при тонком их диспергировании. На разрезе засаленное масло характеризуется матовой, бледной окраской (по цвету напоминает сало). Порок консистенции появляется при длительном созревании и низкой температуре сбивания сливок, увеличении продолжительности сбивания и др. Мягкая консистенция характеризуется недостаточной механической твердостью и слабой термоустойчивостью. При наличии этого порока масло при 5-6 °С имеет удовлетворительную консистенцию, при 10-12 °С размягчается и прилипает к ножу, при 18-20 °С становится излишне мягким. Это масло рыхлое на внешний вид, иногда приобретает сметанообразную консистенцию, может выделяться плазма. Для исключения этого порока следует строго соблюдать режимы созревания и сбивания сливок, снижать интенсивность механического воздействия на высокожирные сливки в маслообразователе. Слоистая консистенция характерна для масла, выработанного методом преобразования высокожирных сливок, проявляется расслоением монолита масла при разрезании. Порок возникает в связи в неравномерным распределением в масле жидкой фракции жира при недостаточно интенсивном механическом перемешивании продукта в маслообразователе. Рыхлая консистенция появляется при недостаточной связанности монолита масла, при избытке газовой фазы. Порок обнаруживается в масле, выработанном методом сбивания сливок. Рыхлое масло имеет белый цвет. Рыхлой консистенции сопутствуют порок вкуса и запаха, засаленность. Мучнистая консистенция является следствием структурной неоднородности продукта, которая определяется только органолептически, за счет наличия крупных тугоплавких кристаллов молочного жира наряду с основной массой мелких кристаллов. Штафф сливочного масла выражается в образовании на поверхности продукта темно-желтого слоя, имеющего неприятный вкус и запах. Этот порок вызывается окислением молочного жира вследствие его обезвоживания, полимеризацией глицеридов, а при хранении масла при температурах выше -10 °С – жизнедеятельностью протеолитических и психротрофных бактерий. Интенсивность штаффообразования снижается при хорошей степени дисперсности влаги, уменьшении количества воздуха в масле, при хранении при температурах -18 °С и ниже. Применение упаковочных полимерных материалов, обладающих газо-, паро- и светонепроницаемостью, позволяет на протяжении всего срока холодильного хранения масла исключить образование штаффа. Неоднородность цвета сливочного масла обусловливается наличием в масле крупных капель плазмы, смешиванием масла различной окраски или неравномерным диспергированием раствора соли в соленом масле. Пороки сметаны

Пороки плавленых сыров:

Пороки внешнего вида (деформирование брикетов) обусловлены плохой регулировкой фасовочных автоматов, упаковкой недостаточно охлажденного продукта, нарушением правил хранения. Пятнистость колбасного копченого сыра объясняется избытком солей -плавителей или копчением неохлажденного продукта. |