Морские трубопроводы. Морские трубопроводы

Скачать 455.34 Kb. Скачать 455.34 Kb.

|

|

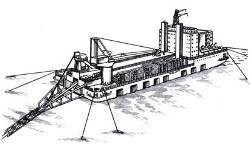

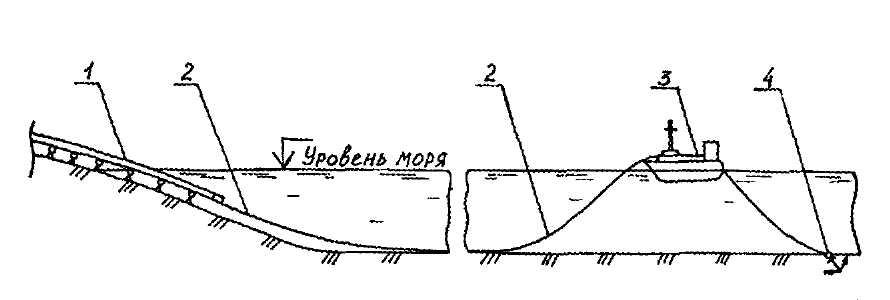

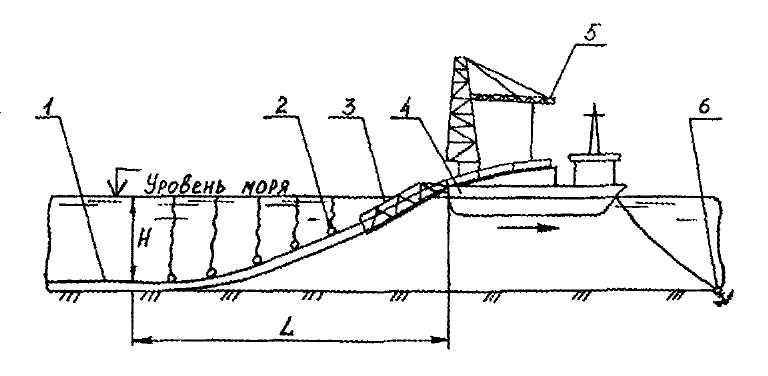

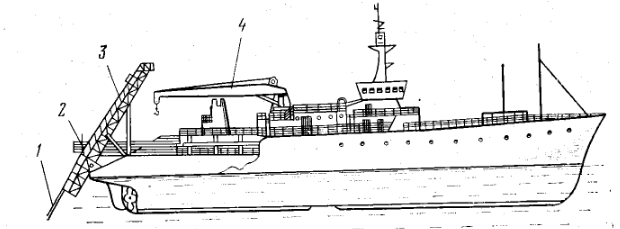

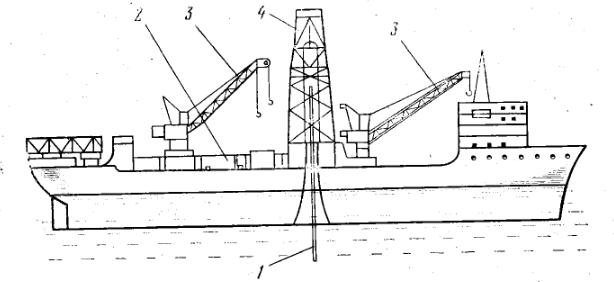

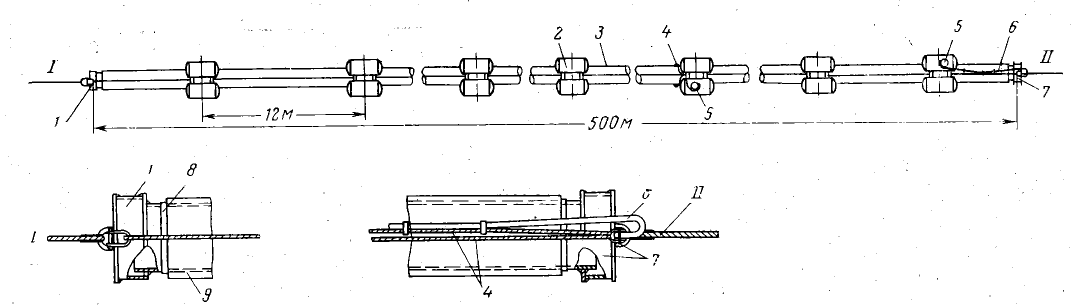

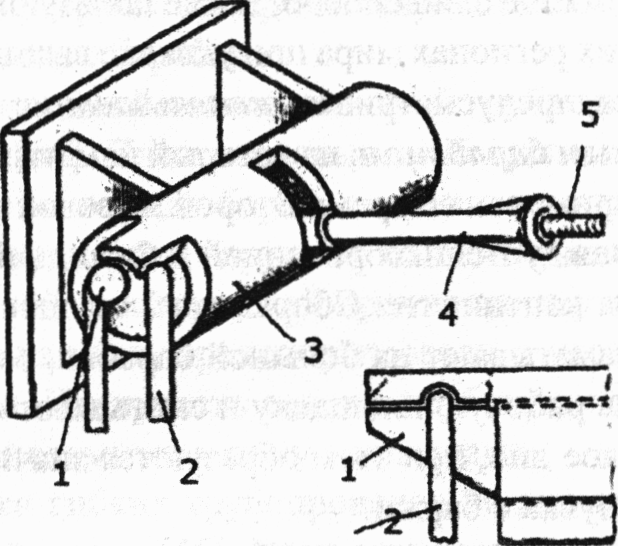

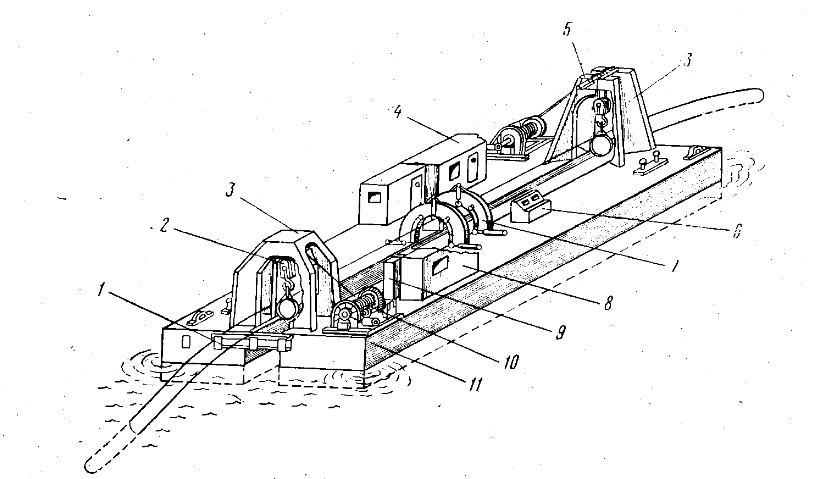

Министерство транспорта Российской Федерации Федеральное агентство железнодорожного транспорта федеральное государственное бюджетное образовательное учреждение высшего образования «Дальневосточный государственный университет путей сообщения» Курсовая работа на тему «Морские трубопроводы» Выполнил: студент группы МО911НГД Чайковский В.С. Проверил: Кузьминых Д.В. Хабаровск, 2021 г. Содержание Введение 3 Заключение 25 Список использованных источников 26 ВведениеВысокая эффективность и надежность трубопроводного транспорта нефти и газа обусловили стабильный рост протяженности морских подводных трубопроводов. В различных странах земного шара проложено более 60 000 тыс. км морских подводных нефтепроводов, газопроводов и продуктопроводов диаметром свыше 100 мм. Под морской трубопроводной системой подразумевается взаимосвязанная система морских магистральных трубопроводов и стояков, обеспечивающих транспортировку жидких и газообразных углеводородов (нефть, конденсат, природный бензин, сжиженный газ, нефтепродукты и их фракции в жидком виде, углеводороды в газообразной форме) от морских месторождений к береговым базам. Морской нефтегазопровод представляет собой ту часть трубопровода, которая расположена ниже водной поверхности при максимальном приливе. Подводные переходы наземных трубопроводов в лиманах приливно-отливных зон и через морские участки также относятся к морским трубопроводам. Морские трубопроводные системы - сложнейшие технические объекты, работающие в трудных природных условиях. Они должны сохранять работоспособность при воздействии штормов, течений, ветров, приливов и отливов, выдерживать ледовые нагрузки, быть защищенными от айсбергов. 1 Трубоукладочные баржиПосле извлечения продукта из земли, он должен транспортироваться с моря на берег. Одновременно с монтажом добывающего оборудования, трубоукладочные баржи и бригады занимаются укладкой трубопровода для транспортировки нефти и газа от платформы до места назначения (рис. 1.1).  Рисунок 1.1 - Трубоукладочная баржа Длина этих барж может доходить до 150 метров, а укладываемые ими трубы - до 1525 мм в диаметре. Трубы обычно поставляются длиной 12 метров, и могут быть покрыты бетоном для утяжеления. Трубы привариваются друг к другу вдоль линии сборки, проходящей по длине баржи. Вдоль этой линии расположен ряд сварочных постов, где работают высококвалифицированные сварщики на высокоэффективных сварочных машинах. По мере перемещения каждой следующей трубы на сварочный участок, она становится частью трубопровода, который проходит через корму баржи ко дну моря, и, наконец, к терминалу, находящемуся на расстоянии в несколько сотен миль. Со сварочного участка трубопровод перемещается на участок рентгеноскопии, где каждый новый сварной шов проверяется на наличие дефектов в соединении. Если дефектов не обнаружено, сварной шов покрывается антикоррозийной изоляцией. По мере увеличения длины трубопровода баржа перемешается вперед, каждый раз на несколько метров. После каждого перемещения баржи новый участок трубопровода, приваренный, подвергнутый рентгеноскопии и заизолированный, спускается с кормы в воду, вниз по наклонной площадке, называемой стингером. Стингер поддерживает трубу до некоторого расстояния под водой и направляет ее под небольшим углом на морское дно. По мере движения трубоукладочной баржи, она тянет за собой плуг, который роет траншею на морском дне. Трубопровод укладывается в траншею, где он будет защищен от повреждения путем естественной замывки или засыпки. Морские течения перемещают песок, вырываемый плугом, обратно в траншею, покрывая трубопровод. В процессе укладки труб водолазы постоянно инспектируют стингер и трубопровод. Они следят за отсутствием препятствий на морском дне, правильной укладкой трубопровода и надлежащим положением стингера. Затем, после завершения прокладки трубопровода к платформе, водолазы подсоединяют его к стояку, участку трубопровода, который поднимается с морского дна к палубе и крепится к конструкции. До эксплуатации трубопровода он должен быть спрессован и проверен на плотность. Аналогично, все оборудование на палубе, трубопровод и проводка, клапаны и переключатели, насосы и системы, извлекающие сырую нефть из земли, очищающие ее и проталкивающие ее в сторону берега, должны быть многократно испытаны, чтобы убедиться в безотказной работе и отсутствии опасности для человека или окружающей среды. Позже укладка глубоководных трубопроводов была выполнена по новой технологии, сущность которой заключается в том, что для регулирования напряжения в трубопроводе в процессе его погружения на дно моря были применены разгружающие понтоны взамен направляющего устройства - стингера. Это позволило значительно уменьшить изгиб трубопровода и тем самым обеспечить безаварийную его укладку в жестких гидрометеорологических условиях. Трубопроводы могут быть проложены в различные места. Одни ведут к морским сборочным станциям, где нефть и газ подвергаются дальнейшему разделению, направляются обратно в трубопровод и к берегу для дополнительной переработки. Другие трубопроводы заканчиваются на берегу в больших нефтебазах, где жидкие углеводороды хранятся для последующего распределения по нефтеперерабатывающим заводам. Углеводороды могут транспортироваться по подземному трубопроводу прямо на нефтеперерабатывающий завод, или к морскому терминалу для погрузки на танкеры, направляющиеся в другие части света. Несколько танкеров могут загружаться и разгружаться с многопричального терминала, или один танкер может загружаться и разгружаться в системе с заякориванием буя. Многопричальные терминалы находятся в зонах, укрытых от суровой погоды. Они погружают или разгружают нефтепродукты с помощью гигантских стрел, спроектированных с целью компенсации перемещения судна, вызванного приливами и отливами или меняющейся нагрузкой. При системе с заякориванием буя танкер соединяется шлангами крупного диаметра с шарнирным соединением. Свободное перемещение соединения обеспечивает возможность загрузки нефти независимо от перемещения судна вследствие течений и волн. С танкеров или береговых нефтебаз, сырая нефть и природный газ поступают на береговой завод, где они перерабатываются в продукты для нефтяной, газовой и химической промышленности. На этих заводах углеводороды становятся ингредиентами для многочисленных продуктов, с которыми мы ежедневно соприкасаемся. Они превращаются в бензин и моторное масло, в синтетические ткани и пластмассы, в асфальт и другие промышленные продукты, и в топливо для промышленности и наших домов. 2 Морские трубопроводыОсвоение нефтяных и газовых месторождений, расположенных на шельфе, невозможно без строительства трубопроводов. На современных морских нефтепромыслах одни подводные трубопроводы связывают отдельные морские платформы с центральным накопителем и плавучим причалом, который оборудован для швартовки танкеров, другие соединяют накопители непосредственно с береговым нефтехранилищем. Технология строительства морских трубопроводов предусматривает следующие этапы: земляные работы, подготовку трубопровода к укладке, его укладку, засыпку и защиту от повреждений. Необходимость в заглублении морских трубопроводов связана с тем, что в противном случае они могут быть повреждены при перемещении прибрежных льдов, тралами, якорями судов и т.п. При земляных работах используются устройства, разрабатывающие траншею, как с поверхности воды, так и в подводном положении. К первым относятся плавучие земснаряды, гидромониторные установки, грейферные землечерпалки, пневматические и гидравлические грунтососы. Ко вторым - различного рода автономные устройства, работающие под водой. Так, в Италии создан земснаряд S-23, который может разрабатывать траншеи на глубине до 60 м. Рытье траншеи осуществляется фрезерным рыхлителем со скоростью до 130 м/ч в грунтах средней плотности. Параметры отрываемой траншеи следующие: глубина - до 2,5 м, ширина по дну - от 1,8 до 4,5 м. В Японии разработаны бульдозер и экскаватор для ведения работ под водой на глубине до 70 м. Бульдозер массой 34 т имеет мощный двигатель и перемещается на гусеницах. В отличие от земснарядов он может разрабатывать плотные грунты. Подводный экскаватор предназначен для разработки траншей при сооружении морских трубопроводов, котлованов под фундаменты различных морских сооружений и дноуглубительных работ. Скорость его перемещения по дну составляет 3 км/ч. Управляют экскаватором два оператора с надводного судна. Перед укладкой на трубопровод наносят защитное покрытие и осуществляют его пригрузку против всплытия. Мировой опыт строительства морских трубопроводов показал, что лучшим защитным покрытием для них и одновременно пригрузом является бетонное покрытие. Укладка морских трубопроводов осуществляется протаскиванием, либо с поверхности моря постепенным наращиванием. Схема протаскивания приведена на рисунке 2.1. Трубопровод 1 движется по роликовой спусковой дорожке 5. Тяговое усилие по тросу 2 передается от лебедки, установленной на судне 3. Судно удерживается якорями 4. Метод протаскивания прост, обеспечивает укладку трубопровода точно по трассе. Однако он применим при укладке трубопроводов длиной лишь до 15 км. Схема укладки с поверхности моря постепенным наращиванием (рис. 2.2) получила наибольшее распространение. Трубоукладочное судно 4 закрепляется на якорях 6, каждый из которых выдерживает усилие до 10 т. На судне создается запас обетонированных труб, секции которых длиной по 36 м доставляются специальными транспортными судами. Длина трубоукладочного судна позволяет соединять секции в плети длиной 180 м. Укладка трубопровода 1 осуществляется следующим образом. На судне 4 сваривают очередную плеть, стыки изолируют, бетонируют и оснащают поплавками 2. Плеть стыкуют с концом трубопровода, уложенного ранее и удерживаемого натяжным устройством и специальной жесткой приставкой 3. Угол наклона этой приставки выбирается таким, чтобы максимально уменьшить напряжения в спускаемом трубопроводе. Стык изолируют и бетонируют, после чего плети спускают в воду на понтонах. Отстроповка понтонов производится автоматически на заданной глубине. Судно «Сулейман Везиров» водоизмещением 8900 т за сутки может уложить под водой 1,2 км сваренных труб диаметром 200-800 мм. Судно-трубоукладчик фирмы «Вяртсиля» водоизмещением 41 000 т позволяет укладывать до 2,5 км трубопровода диаметром 530 мм в сутки на глубине до 300 м. Запаса труб на них хватает для работы в течение 5-10 суток. Укладка морских трубопроводов с предварительной отрывкой траншеи связана со значительными затратами. Прокладка траншеи в море обходится раз в сто дороже, чем на суше. Кроме того, точно уложить трубу в траншею с борта, качающегося на волнах судна достаточно сложно. Дешевле и проще заглубить в грунт стальной трубопровод, уже уложенный на дно. Для этого сконструированы специальные подводные агрегаты-трубозаглубители. Их основным элементом является тележка, которая катится по трубе.  Рисунок 2.1 - Схема протаскивания трубопровода: 1 - трубопровод; 2 - трос; 3 - судно, на котором установлена лебедка; 4 – якоря  Рисунок 2.2 - Схема укладки трубопровода трубоукладочным судном: 1 - трубопровод; 2 - поплавки; 3 - жесткая приставка, на которой лежит конец трубопровода; 4 - трубоукладочное судно; 5 - кран; 6-якоря На тележке закреплены различные заглубляющие приспособления: гидромониторные сопла, плуги, фрезы или роторные колеса. Энергия для их привода подается с борта судна по кабельной линии, которая достигает в длину 1 км и более. В последнее время трубозаглубители оснащаются подводными телекамерами, что позволяет контролировать их работу с поверхности. Для защиты морских трубопроводов от повреждений в прибрежной зоне наиболее часто используется каменная наброска. Отсыпку камня производят с борта барж с наклонными бункерами и вибраторами. Нередко применяются суда с гладкой палубой, за борт которых камни сбрасывает бульдозер. Точность такой отсыпки невелика. Поэтому в настоящее время роль бульдозера выполняют специальные щиты, которыми управляют гидроцилиндры, связанные с ЭВМ. Такие устройства позволяют качественно выполнить засыпку трубопровода при волнах высотой в двухэтажный дом и скорости ветра до 15 м/с. Другой способ защиты морских трубопроводов от повреждений - это укладка асфальта поверх траншеи. Асфальтирование морского дна производится с помощью плавучего асфальтового завода. С его палубы готовая смесь подается на дно по вертикальной трубе, в центре которой проходит труба-подогреватель с тем, чтобы из-за контакта с относительно холодной водой асфальт не успел остыть. На дне асфальт разравнивает и укатывает автоматическое устройство, аналогичное применяемым при асфальтировании площадей и улиц. За один проход укладчика на дне появляется заасфальтированный участок шириной 5 м и толщиной 85 мм. 3 Подводная прокладка трубопроводовСпособ укладки подводного трубопровода зависит от его диаметра, длины и глубины подводного перехода, периода года и ряда других факторов. Для того чтобы труба правильно легла на дно подводной траншеи и могла выполнить функцию дюкера, она должна иметь отрицательную плавучесть как при погружении, так и во время эксплуатации. Отрицательную плавучесть трубопровода диаметром более 300 мм создают балластировкой, а во время монтажа трубы могут заполняться водой. При сооружении подводных трубопроводов их монтаж, сварка стыков, изоляция и испытание выполняются чаще всего на береговой площадке и мало чем отличаются от аналогичных процессов при строительстве тепловых сетей в обычных условиях. Укладка подводных трубопроводов на дно открытым способом осуществляется одним из следующих основных способов: протаскиванием трубопроводов по дну; свободным погружением; с плавучих средств; последовательным наращиванием; со льда. Протаскивание трубопроводов по дну выполняют в следующей последовательности: монтаж трубопровода с нанесением изоляции, устройство футеровки, оснащение его балластными грузами и понтонами; устройство спусковой дорожки; укладка плети трубопровода на спусковую дорожку; устройство береговых опор и установка системы блоков для протаскивания трубопровода; прокладка по дну траншеи тягового троса; протаскивание трубопровода с помощью трактора или лебедки. 4 Методы укладки трубопроводовПри строительстве морских трубопроводов применяют различные способы их прокладки, зависящие от ряда факторов, определяющих организацию строительного процесса (наличие технических средств, конструкция и назначение трубопровода, гидрометеорологические и геологические условия района строительства, топография морского дна, период проведения работ, условия судоходства и т.д.). Рассмотрим характерные особенности некоторых способов прокладки морских трубопроводов. В настоящее время применяют технологию укладки труб на морское дно по S-образной кривой, используя при этом как традиционные трубоукладочные баржи, так и суда с наклонной рампой на корме. Прокладка с наклонной рампы судна-трубоукладчика (рис. 4.1) производится с судов, оснащенных эстакадой для сборки и сварки труб в нитку (рампы) и тяговой лебедкой для натяжения нитки трубопровода при ее укладке на дно моря по J-образной кривой.  Рисунок 4.1 - Трубоукладочное судно с наклонной рампой: 1 - трубопровод; 2 - стеллаж для труб; 3 - наклонная рампа; 4 - кран Преимущество такого способа - возможность применения судов значительно меньших, чем трубоукладочные баржи, размеров, без использования громоздких стингеров. Стабилизация судна обеспечивается восемью якорными цепями или системой динамической стабилизации. При J-образном методе натяжения нитки трубопровода необходимо снижать напряжения в трубопроводе только на нижнем изгибающемся участке, что требует применения натяжных устройств значительно меньшей, чем на баржах-трубоукладчиках, мощности. Например, при укладке труб диаметром 50-250 мм на глубинах моря от 10 до 200 м усилие натяжения на судне не превышает 50-100 кН. Темп укладки трубопроводов с таких судов составляет 240-720 м/сут. при работе с трубами длиной 12 м и может удвоиться при использовании секций труб длиной 24 м. При работе с трубами на резьбовых соединениях эти темпы могут быть значительно увеличены. Опыт укладки морского трубопровода диаметром 114 мм протяженностью 1 км на глубинах моря 100 м этим способом с применением резьбовых соединений труб накоплен фирмой ЕТРМ (Франция) в Бискайском заливе. Этой фирмой было использовано буровое судно «Astragal». Прокладка морских трубопроводов с бурового судна (рис. 4.2) производится при помощи буровой вышки и оборудования, предназначенного для морского бурения скважин. При укладке трубопроводов буровое судно с динамической стабилизацией дополнительно оснащается оборудованием для изготовления секций труб на палубе судна, оборудованием для соединения секций труб в непрерывную нитку трубопровода, натяжным устройством, установочным башмаком под вышкой и тяговой лебедкой. Укладка трубопровода производится по J-образной кривой, при этом трубы направляются по вышке, как буровые штанги. Работы могут водиться при волнении до 8 баллов (по шкале Бофорта), если при укладке трубопровода судно идет на волну.  Рисунок 4.2 - Трубоукладочное судно с вертикальной вышкой: 1- трубопровод; 2 - стеллаж для труб; 3 - кран; 4 - монтажная вышка При работе с секциями труб диаметром 50-250мм темп укладки составляет 500-1500м/сут., с секциями труб на резьбовых соединениях – 2-4 км/сут. Опытные работы проводятся с бурового судна «Пеликан» фирмой ЭТПМ. Преимущество данного способа - возможность проведения одним судном ряда операций. Прокладка плетей трубопровода притягиванием ко дну осуществляется при проведении работ по соединению двух подводных скважин на глубинах моря до 1000 м. Изготовленная на берегу плеть трубопровода с понтонами (до 3 км) транспортируется (на глубине 10-15 м) двумя буксирами, расположенными в голове и хвосте плети. В районе проведения работ к концам трубопровода крепят второй комплект тросов, которые пропускают через опорные блоки анкерных оснований, расположенных на дне моря, и соединяют со второй парой буксиров. Затем отсоединяют понтоны на концах трубопровода и начинают притягивать плеть трубопровода (одновременно с обеих сторон) ко дну моря. Когда плеть трубопровода достигает глубины, достаточной для стабилизации кривой провеса, первый комплект тросов отсоединяют от буксиров и крепят к паре мощных понтонов. Окончательное притягивание трубопровода ко дну производят вторым комплектом тросов, проходящих через блоки анкерных оснований. Этими же тросами заводят концы трубопровода в соединительные устройства анкерных оснований. По завершении монтажа концов трубопровода к анкерным основаниям плеть трубопровода полностью опускают на дно, отсоединяя от нее понтоны. Прокладка способом свободного погружения широко используется при сооружении трубопроводов в прибрежных зонах (глубина до 30 м) особенно на Каспийском море. Сначала возможности этого способа были ограничены погодными условиями, волнением (не более 2-4 баллов по шкале Бофорта) и течением. В дальнейшем был предложен способ буксировки плетей трубопровода в подводном состоянии с использованием дополнительных понтонов, которые удерживали их на глубине 10-15 м от поверхности моря. При таком способе транспортировки воздействие волн и поверхностных морских течений на транспортируемый трубопровод были ограничены, а скорость буксировки возросла до 10 км/ч. Сущность способа укладки свободным погружением заключается в следующем. На берегу заготавливают плети трубопровода, которые опрессовывают, балластируют и оснащают понтонами для сохранения плавучести во время буксировки к месту укладки. Затем плети спускают на воду различными способами: по роликовым опорам, узкоколейной дорожке с тележками и др. В отдельных случаях разрабатывают траншеи, соединенные с морем, в которые скатывают заготовленные плети, приобретшие плавучесть за счет понтонов. Если рельеф берегового участка не позволяет собирать и опускать плети в траншею, их собирают на лежнях и скатывают в воду по наклонному стапелю. Затем готовые плети длиною до 2 км буксируют к месту укладки, соединяют на плаву и опускают на грунт при небольшой отрицательной плавучести. При этом головной конец плети оставляют на поверхности воды или судне для присоединения к нему следующей плети. Погружение трубопровода осуществляют путем залива в трубу воды со стороны берега. При этом понтоны погружаются вместе с трубами на дно. Затем их отсоединяют путем полуавтоматической отстроповки или с помощью водолазов. В отдельных случаях трубы заполняют смесью воды и «легкого» материала или жидкостью с меньшей плотностью для снижения напряжений в трубопроводе. Иногда для погружения трубопровода производят последовательную (обычно автоматическую) от строповку понтонов или залив воды в понтоны, которые сообщаются друг с другом через шланг. Для придания трубопроводу дополнительной плавучести используют понтоны различных конструкций. На рисунке 4.3 показана плеть, оснащенная понтонами, головным и хвостовым упряжными устройствами, гибкими шлангами для залива плети водой и выпуска воздуха из труб во время залива, а на рисунке 4.4 - одно из механических устройств для полуавтоматической отстроповки понтонов, состоящее из цилиндрического корпуса 3, привариваемого к днищу понтона. В нем помешен валик 1 с концом конусной формы и вырезом для троса- подвески 2, который крепит понтон к трубопроводу. Рукоятка 4 валика в горизонтальном (закрытом) положении натянута тросом 5, идущим от предыдущего понтона. При натяжении троса 5 рукоятка 4 поворачивается, огон троса-подвески 2, огибающего конусный конец валика, соскальзывает и понтон, освобождаясь от трубопровода, всплывает на поверхность.  Рисунок 4.3 - Оснастка плети трубопровода диаметром 1020 мм и длиной 500 м: 1 - головное упряжное устройство; 2 - понтон разгружающий; 3 - трубопровод; 4 - канат для отсоединения понтонов; 5 - буй; 6 - воздушный рукав для нагнетания воздуха в трубопровод; 7 - хвостовое упряжное устройство; 8 - изоляция; 9 - бетонное покрытие; І, II - бункерный трос соответственно к носовому и кормовому буксирам  Рисунок 4.4 - Устройство для автоматической отстроповки понтонов: 1 - валик, 2 – трос-подвеска; 3 - цилиндрический корпус; 4 - рукоятка валика; 5 - трос, идущий от предыдущего понтона Например, при проектировании пяти ниток морского перехода длиной 67 км через Байдарацкую губу газопровода п-ов Ямал-Центр сечением 1020x20 мм был разработан вариант укладки плетей трубопровода способом свободного погружения. Для этого на береговом участке была предусмотрена монтажно-сварочная площадка для сборки и сварки плетей трубопровода из обетонированных труб длиной до 500 м. Сборка плетей из двухтрубных секций (по 24 м каждая), предварительно сваренных в заготовительном отделении, проводилась сразу на четырех дорожках с роликоопорами. Сварка неповоротных стыков на дорожке осуществлялась с помощью автоматической сварочных постах вдоль трубопровода. По мере изготовления плеть оснащалась понтонами и стягивалась в воду с помощью лебедок. Со стороны моря к берегу должен был быть прорыт канал глубиной 3 м для транспортировки плетей от берега. Производительность такой площадки - до 2 км/сут. При проектировании этого трубопровода была разработана специальная площадка для соединения плетей трубопроводов в море (рис. 4.5). Она представляет собой понтон (24x10, 8x2 м) с прорезью в средней части для прохода стыкуемых труб. На площадке имеются устройства для подъема концов плетей над водой, гидравлическое устройство для центровки труб, энергетическая станция для привода механизмов и обеспечения ручной сварки стыка, якорное устройство для удержания площадки в заданном положении и оборудование для контроля сварного шва.  Рисунок 4.5 - Понтон-площадка для стыковки плетей на плаву: 1 - опорная балка; 2 - полиспаст; 3 - портал; 4 - рентгеновская лаборатория; 5 - гидродомкрат горизонтального передвижения полиспаста; 6 - насосная станция и пульт управления; 7 - центровочный портал с гидродомкратами; 8 - электростанция; 9 - сварочное оборудование; 10 - лебедка; 11 - понтон Метод протаскивания трубопровода по дну и детали устройства спусковых дорожек На одном берегу устаивают строительную площадку, на которой располагают стапель и спусковую дорожку из роликовых опор или тележек, двигающихся по узкоколейному пути на стапели, длина которых соответствует длине подводной траншеи. Производят сварку звеньев труб в плеть, изоляцию стыков, футеровку, утяжеление и испытание трубопровода. На передний конец плети наваривают специальную конусообразную заглушку, являющуюся оголовком секции. К заглушке приварено кольцо из круглой стали, за которое цепляется крюк тягового троса. Тяговый трос протаскивают в створе дюкера через весь водоем и выводят на противоположный берег к системе блока, а трос трактора перебрасывают через блоки и укрепляют на жесткой опоре. Подготовленную на стапеле плеть укладывают трубоукладчиками на тележки узкоколейного пути (или роликовые опоры) спусковой дорожки. Узкоколейный путь спусковой дорожки устроен так, что перед урезом воды он имеет поворот, и тележки, дошедшие до него, отходят в сторону, а трубопровод при движении вперед ложится на головную опору. При протаскивании плеть трубопровода ползет по дну подводной траншеи. Для облегчения протаскивания и уменьшения возможности порчи футеровки и навешенных утяжеляющих грузов отрицательную плавучесть на период укладки трубопровода снижают установкой понтонов до минимально необходимой (по расчету). Понтоны снимают после укладки трубопровода в проектное положение. Вместо узкоколейного пути или роликовой дорожки можно использовать трубоукладчики, которые поднимают всю плеть над поверхностью земли. В процессе протаскивания трубоукладчики должны двигаться с той же скоростью, с которой трубопровод тянут с противоположного берега. Подошедший к урезу воды трубоукладчик отцепляют от трубопровода и отводят в сторону, а трубопровод через головную опору опускают в воду. Если скорость протаскивания будет меньше скорости трубоукладчиков, то из-за продольного изгиба может произойти отклонение трубопровода от заданного направления и его повреждение. Работа по протаскиванию заканчивается тогда, когда противоположный конец плети будет вытянут из воды на проектную длину. Укладка трубопроводов с плавучих средств используется, когда способы протаскивания и свободного погружения неприменимы. Спущенную на воду плеть буксируют к створу моторными лодками, катерами, пароходами, а на малых реках - тракторами и лебедками с берегов. На месте перехода плеть заводят в створ, выверяют, освобождают от поплавков и опускают на дно траншеи. Спуск трубопровода на дно траншеи производят с помощью плавучих кранов или опор путем стравливания тросов с лебедок. Трубопровод обычно начинают укладывать с опор, расположенных на участках наибольшей глубины. По мере опускания трубопровода вода на этих участках включают в работу соседние опоры с таким расчетом, чтобы радиус кривой его изгиба не превышал допустимого. Укладка способом последовательного наращивания применяется при прокладке подводных трубопроводов через широкие водные преграды. Наращивание плети трубопровода производится в надводном или подводном положении. В первом случае плети наращивают на понтонах или специально оборудованных судах, служащих монтажной площадкой. В подводном положении наращивание осуществляется путем соединения секций, уложенных на дно, водолазами, чаще всего на фланцах. Зимой со льда трубопроводы укладывают с помощью опор или свободным погружением. Для прокладки трубопроводов по створу трассы во льду дисковыми пилами прорезают сквозную прорубь (майну). Приготовленный трубопровод укладывают над майной на подкладки (лежни), проложенные поперек проруби. Затем устанавливают на льду опоры (козлы) с талями, с помощью которых его опускают на дно. При способе свободного погружения трубопровод, заполняя его водой, опускают на дно траншеи без применения опор и талей. 5 Влияние морских трубопроводов на геополитикуБлагоприятная конъюнктура, сложившаяся на мировых рынках нефти, и оптимистические прогнозы относительно роста потребления нефти в промышленно развитых регионах мира стимулируют усилия России и других постсоветских стран по увеличению экспорта нефти. При этом между «центрами силы» (США, Евросоюз, Китай, Индия и т.д.) идет острая конкуренция за постсоветскую нефть. Сталкиваются как экономические, так и геополитические интересы основных игроков на мировой «шахматной доске». Поэтому выбор маршрутов транспортировки нефти и газа с территории бывшего СССР становится результатом сложного взаимодействия множества факторов и зачастую политика перевешивает экономику. Например, проект «Северного потока - 2». Строительство «Северного потока - 2» завершено на 81%. Сейчас уложено почти 2000 км обеих ниток газопровода. Ранее представители компании отмечали, что работы могут быть завершены до конца 2019 года. Между тем Дания до сих пор не дала разрешения на укладку труб в своих водах. Впрочем, по словам экспертов, даже если Копенгаген откажется от сотрудничества, ввод «Северного потока - 2» в эксплуатацию задержится не более чем на полтора месяца. К настоящему времени по дну Балтийского моря проложено 1989 километров газопровода. Проект «Северный поток - 2» предполагает строительство двух ниток газопровода общей мощностью в 55 млрд. кубометров газа в год и длиной в 1200 км (2400 км по обеим ниткам). Он соединит российское побережье Балтийского моря и север Германии. Стоимость строительства газопровода оценивается в €9,5 млрд., а его запуск ожидается уже в этом году. Помимо «Газпрома», в проекте участвуют пять европейских компаний - Shell, OMV, Uniper, Ungie и Wintershall. Строительство газопровода встретило сопротивление со стороны ряда стран Европы, а также США. Представители этих государств неоднократно заявляли, что «Северный поток - 2» будет использоваться Москвой для оказания давления на Европу. В частности, об этом осенью 2018 года говорил президент Словакии Андрей Киска. Подобные заявления часто звучат и в Соединённых Штатах. К примеру, в начале сентября постпред США при ЕС Гордон Сондленд указал на то, что «Северный поток - 2» якобы даст России «слишком много контроля». В то же время в самой России подчёркивают, что «Северный поток-2» является сугубо экономическим, а не политическим проектом. По мнению российской стороны, критика проекта трубопровода со стороны США обусловлена желанием Штатов продавать в Европу более дорогой сжиженный природный газ. И все-таки данный экономический и энергопромышленный проект весьма целесообразен не только для Германии, но и для Европы в целом. ЗаключениеРазвитие добычи нефти и газа на многих морях привело к необходимости строительства подводных морских трубопроводов различного назначения. Начало строительства подводных магистральных трубопроводов связано с открытием газового месторождения Южное в 60-х годах. Для транспортирования газа с этого месторождения на сушу потребовалось строительство магистрального газопровода в условиях открытого моря. Удаленность района добычи газа от берега обусловила разработку новой технологией строительства трубопроводов, по которой заготовка километровых плетей, их антикоррозионная изоляция, балластировка, оснастка транспортными понтонами производятся на береговой монтажно-сварочной площадке. Мировой опыт проектирования и строительства морских трубопроводов наглядно показал, что столь сложные инженерные сооружения могут быть успешно созданы только при всестороннем изучении условий строительства и проведения фундаментальных исследовательских работ. Список использованных источниковКапустин К.Я., Камышев М.А. Строительство морских трубопроводов. М., Недра, 1982, 207 с. Морские трубопроводы / Ю.А. Горяинов, А.С. Федоров, Г.Г. Васильев и др. - М.: Недра – Бизнес центр, 2001. - 131 с. СП 378.1325800.2017 Морские трубопроводы. Правила проектирования и строительства Гусейнов Ч.С., Иванец В.К., Иванец Д.В. Обустройство морских нефтегазовых месторождений. - М.: ГУБ Изд-во «Нефть и газ»,2003г Никитин Б.А. и др. Расчет устойчивости морских нефтегазопромысловых инженерных сооружений гравитационного типа, РГУ им. И.М. Губкина, 2005 г. А.Б. Золотухин, О.Т. Гудместад, А.И. Ермаков и др. «Основы разработки шельфовых и нефтегазовых месторождений и строительство морских сооружений в Арктике» - М.: ГУБ Изд-во «Нефть и газ»,2000 г.-770 с. Морская нефть. Трубопроводный транспорт и переработка продукции скважин / Э.М. Мовсумзаде, Б.Н. Мастобаев, Ю.Б. Мастобаев, М.Э. Мовсумзаде; Под ред. А.М. Шаммазова. - СПб.: Недра, 2006. -192 с. https://www.novayagazeta.ru https://cont.ws |