Проектирование кантователя для сборки и сварки двутавровой балки. курсовая кантователь. Н. А. Астафьева Проектирование сборочносварочного оборудования для изготовления

Скачать 0.85 Mb. Скачать 0.85 Mb.

|

|

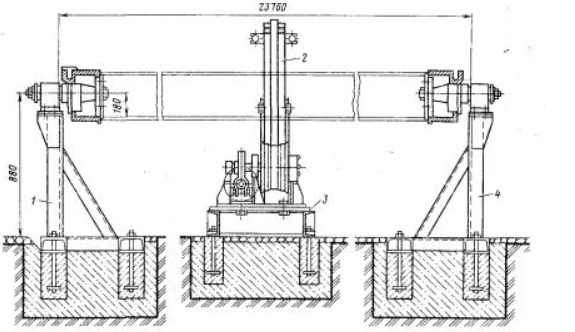

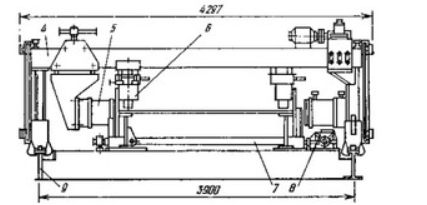

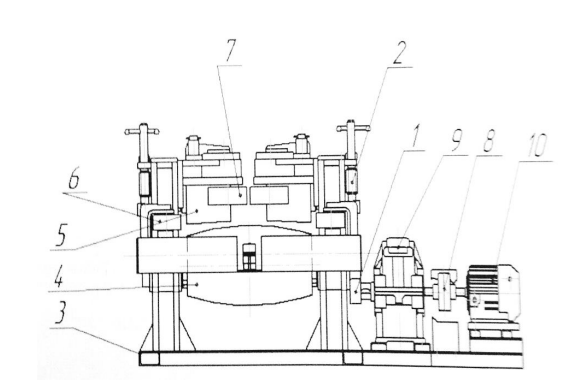

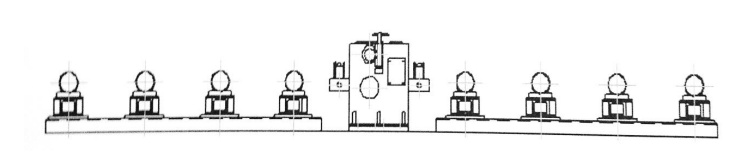

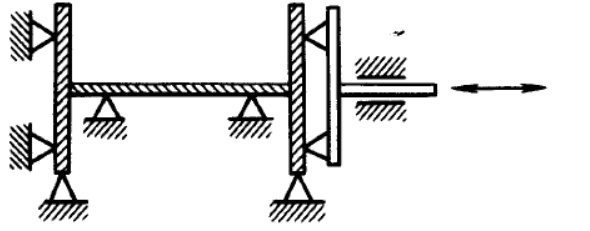

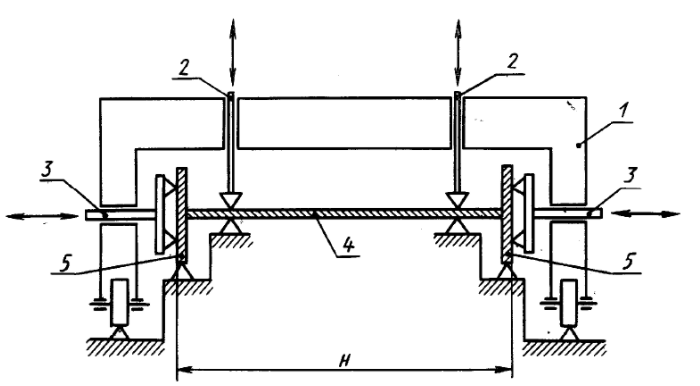

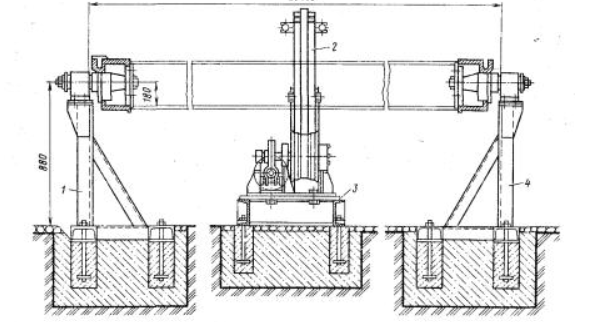

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования ИРКУТСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Институт авиамашиностроения и транспорта Кафедра материаловедения, сварки и аддитивных технологий Допускаю к защите руководитель___________ Н.А. Астафьева Проектирование сборочно-сварочного оборудования для изготовления двутавровой балки ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по дисциплине Проектирование сборочно-сварочных приспособлений 1.013.00.00 – ПЗ Выполнил студент группы МТбз-18-1 ___________ И.А. Коротин Нормоконтроль ___________ Н.А. Астафьева Курсовой проект защищен с оценкой ___________ Иркутск 2022 г Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования ИРКУТСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ По курсу: Проектирование сборочно-сварочных приспособлений Студенту группы МТбз-18-1 Коротин И.А. Тема проекта: Проектирование кантователя для сборки и сварки двутавровой балки Рекомендуемая литература: 1. Технология, механизация и автоматизация производства сварных конструкций \ С.А. Куркин, В.М. Ховов, А.М. Рыбачук – Москва, Машиностроение, 1989. – 319 с. 2. Конструирование и расчет механического сварочного оборудования \ Севбо П.И. – Киев, Наук. думка, 1978. – 400 с. 3. Астафьева Н.А. Проектирование сборочно-сварочных приспособлений и механического оборудования для сварки: учебное пособие. – Иркутск: Изд-во ИРНИТУ, 2018. – 156 с. Графическая часть на 2 листах А1 Дата выдачи задания «»______________2021 г. Дата предоставления проекта руководителю «_____» _____________ 2022 г. Руководитель курсового проекта _______________________ Астафьева Н.А. Содержание1.2 Описание базовой технологии изготовления 7 Для правки двутавровых балок после сварки применяется стенд правки грибовидности. Основными узлами стенда являются станок для правки СПГ-10 и восемь рольгангов. Общий вид станка СПГ-10 представлен на рисунке 1.4. 11 Заключение 22 1.1 Описание сварной конструкции 5 1.2 Описание базовой технологии изготовления 6 1.3 Общие требования к технологическому процессу 7 1.4 Обзор средств технологического оснащения 8 1.5 Построение принципиальной схемы установки 11 2 Расчет элементов сборочно-сварочной установки 13 3 Описание сборочно-сварочной установки 15 4 Технология сборки и сварки 17 5 План участка…………………………………………………………………..19 Заключение 21 Список использованных источников 22 Введение В настоящее время очень актуальным остается вопрос о поднятии производительность труда при уменьшении числа занятых на производстве людей, улучшении качества продукции, обеспечении обновления производства, прежде всего на основе его технического перевооружения и реконструкции, повышении уровня механизации и автоматизации. Для решения требуется широкое применение современного технологического оборудования, механизмов, различных приспособлений, специального инструмента. Эффективность сборочно-сварочных работ зависит от внедрения новых сварочных приспособлений, различных средств механизации и автоматизации. [2] Современное сварочное приспособление может использоваться как отдельное устройство для сборки, сварки, контроля, подъема, транспортировки и т.п., а также как неотъемлемая часть сварочной установки, станка, механизированной или автоматизированной линии. Приспособления являются изделиями индивидуального производства, так как имеют специфические конструктивные особенности и конкретное назначение. Однако, несмотря на их большое конструктивное разнообразие и количество, устройство и правила конструирования приспособлений имеют общие закономерности, единую элементную базу, закономерности построения. Современному специалисту требуются определенные знания основ базирования деталей и изделий, устройства, функционального назначения, правил эксплуатации и применения сварочных приспособлений. Он должен быть в курсе современных достижений практики в этой области системы применения универсально-сборных и наладочных приспособлений сварочного производства, а также особенностей их применения в комплексно-механизированных и автоматизированных линиях.[1] 1 Разработка технического задания на проектирование 1.1 Описание сварной конструкции В данной работе рассмотрим технологию сборки и сварки двутавровой балки, находящуюся в горизонтальном положении. Толщина стенки 12 мм, толщина полок 24 мм, длина изделия 12000 мм, сталь 10ХСНД (см. рисунок 1.1).  Рисунок 1.1 – Двутавровая балка Сварка производится с без подготовки кромок в соответствии с ГОСТ 14806-80. См рисунок 1.2  Рисунок 1.2- Тавровое соединение 1.2 Описание базовой технологии изготовленияТехнология изготовления сварных балок, имеющих двутавровое сечение, состоит из нескольких последовательных процессов, каждый из которых на сегодняшний день уже отлично отработан. Итак, изготовление качественной и надежной сварной балки требуемого сечения состоит из нескольких процедур [1]: 1. Создание заготовки по чертежу - для ее изготовления используется оборудование термической резки, на котором листы металла требуемой толщины раскраиваются по заданным размерам. 2. Сборочная операция - на этой стадии будущая сварная балка собирается в готовую конструкцию, для чего используются специальные сборочные приспособления, позволяющие увеличить производительность процесса в 2–3 раза по сравнению с ручной сборкой. При осуществлении сборочной операции перед сваркой балки, имеющей двутавровое сечение, важно обеспечить правильное взаимное положение стенки двутавра и его полок (симметричность и взаимная перпендикулярность). Целесообразнее всего для выполнения этих важных требований использовать специальное сборочное оборудование, оснащенное быстродействующими прижимными элементами. Оно позволяет не только точно позиционировать составные элементы будущего двутавра, но и делать это оперативно и с высокой надежностью. Технология сборки с использованием таких приспособлений состоит из двух основных этапов: сначала собирается только часть балки, составляющая Т-образный профиль, затем собранную конструкцию при помощи приспособления переворачивают на 180 градусов и комплектуют ее второй полкой. На современных предприятиях, как правило, используются сборочные приспособления с гидравлическими прижимными механизмами, что дает возможность сократить время выполнения данного технологического процесса. 3. Сварка - конструкция сборочного оборудования, используемого для изготовления сварных балок, имеющих двутавровое сечение, определяется способом сварки для формирования поясных швов. Выбор такого оборудования зависит также и от того, какие приспособления планируется использовать в процессе производства. На современных предприятиях для формирования длинных поясных швов двутавровых сварных балок чаще всего используют автоматическую сварку под слоем флюса. Такой метод позволяет получить сварные швы, отличающиеся высоким качеством и надежностью по всей их длине. 4. Правка конструктивных элементов готового изделия - производство любых конструкций с использованием сварки предполагает сильный нагрев, что неизбежно приводит к возникновению деформации отдельных составных элементов изделия. Не является исключением и сварная балка, имеющая двутавровое сечение. Как правило, у таких балок после окончания процесса сварки наблюдается эффект «грибовидности», выражающийся в нарушении геометрии полок двутавра. Для того чтобы исправить этот дефект, как раз и необходима операция правки, заключающаяся в прокатывании сварной балки через ролики специального стана. После выполнения такой процедуры получают балку двутаврового сечения, геометрия которой четко соблюдена. 1.3 Общие требования к технологическому процессу В качестве нормативной документации принимаем ГОСТ Р 58966–2020 балки стальные двутавровые сварные технические условия [4] : 1. Стальные сварные двутавровые балки изготовляют из листового горячекатаного проката, поставляемого по ГОСТ 19903, из стали: - углеродистой общего назначения и низколегированной толщиной 6 мм и более - по ГОСТ 27772; - углеродистой общего назначения толщиной 6 мм и более - по ГОСТ 14637; - низколегированной толщиной 6 мм и более - по ГОСТ 19281. Класс прочности стали, а также нормируемые характеристики механических свойств при испытании на ударный изгиб указываются в заказе. Нормируемые показатели ударной вязкости проката следует принимать в соответствии с требованиями СП 16.13330. 2. Готовые балки следует защищать от коррозии в соответствии с требованиями СП 28.13330 в заводских условиях. 3. Листовая заготовка должна быть правленой на листоправильных машинах в холодном состоянии, не должна иметь трещин и расслоений, заусениц, загрязнений, ржавчины; 4. Отклонение от перпендикулярности торцов балки не должно выводить ее длину за предельные отклонения. В качестве длины балки принимают максимальную длину условно собранной сварной балки с торцами, перпендикулярными к продольной оси. 5. При изготовлении балок с толщиной соединяемых элементов, выходящей за границы применения соответствующих стандартов на сварные соединения, а также при толщине соединяемых деталей более 80 мм и для сталей с пределом текучести более 390 МПа следует разрабатывать технологические регламенты сварочных работ силами профильной организации, допущенной к проведению такого вида работ в порядке, установленном действующим законодательством Российской Федерации. 6. Применяемые сварочные материалы, оборудование и технологии должны быть аттестованы в соответствии с требованиями РД 03-613-03, РД 03-614-03, РД 03-615-03. 7. Тавровые (поясные) и стыковые (стыки листов полок и стенок) швы должны выполняться механизированной сваркой (автоматической под флюсом и /или полуавтоматической в среде защитного газа) с плавным переходом швов к основному металлу. 8. Все сварные швы должны быть непрерывными.\ 9. Сварные швы должны соответствовать II категории и среднему уровню качества в соответствии с ГОСТ 23118. I и III категории качества (высокий и низкий уровень качества) 10. Допускается наличие местных вмятин по толщине и ширине проката на глубину, не превышающую удвоенной величины минусового допуска проката, но не более 1 мм по толщине и 3 мм по габаритам сечения. 11. Разрешается удалять дефекты наружной поверхности пологой зачисткой или сплошной шлифовкой, при этом толщина стенки и/или полки после зачистки не должна выходить за минимальные допустимые значения. 1.4 Обзор средств технологического оснащения Для сборки двутавровой балки используются следующие оборудования[1]: Вращатели предназначены для вращения изделия вокруг одной оси с установочной нерегулируемой или со сварочной регулируемой скоростью. Они менее универсальны, чем манипуляторы, так как не имеют механизма наклона изделия, но проще и дешевле в изготовлении Вращатели с горизонтальной осью и с установочной скоростью вращения называются кантователями, а с вертикальной осыо - поворотными столами. Кантователи служат для поворота и установки изделия в удобное положение для сборки и сварки. Они имеют одно движение - вращение с установочной скоростью или наклон Более сложные конструкции кантователей обладают вторым движением - подъемом или линейным перемещением изделия. На рис. 1.3 приведена конструктивная схема двухстоечного кантователя, который состоит из двух стоек (передней и задней бабки) и поворотного кольца. На передней стойке установлены электромеханический привод поворота изделия и блок управления. Поворот (кантование) свариваемого изделия осуществляется от электродвигателя через червячный редуктор, цилиндрическую зубчатую передачу, вал и шпиндель. При этом закрепленная в зажимах балка поворачивается вокруг своей горизонтальной оси. Задняя бабка подвижная и при помощи передачи винт-гайка может осуществляться предварительная подготовка кантователя к работе с балками разной длины. Пиноль задней бабки имеет электромеханический привод. Фиксация положения пиноли – ручная, поворотом рукоятки стопорного механизма. Для исключения прогиба балки в качестве центрального поддерживающего устройства используется поворотное разъемное кольцо.  Рисунок 1.3 - Двухстоечный кантователь В сварочном производстве широко применяются различные стационарные или передвижные устройства (стенды, самоходные порталы с пневмоприжимами, кондукторы) для сборки двутавровых балой. Зажимными элементами в них служат винтовые или пневматические прижимы. Одна из распространенных сборочных установок этого типа представлена на рис.1.4. Она предназначена для сборки на прихватках двутавровых балок длиной до 15 м, высотой 460—2000 мм, шириной пояса до 600 мм и толщиной пояса до 50 мм. Установка состоит из двух основных частей: стационарного стеллажа-стенда, на котором укладываются и собираются элементы балки, и передвижного портала с пневмоприжимами для сборки двутавра. Стенд состоит из фундаментной рамы и двух продольных балок, служащих опорой для стенки собираемого двутавра. Одна из опорных балок может передвигаться по раме параллельно самой себе и устанавливаться в соответствии с высотой собираемой двутавровой балки. Передвижение опорной балки производится несколькими горизонтальными винтами, которые приводятся во вращение электродвигателем через редуктор, продольный вал и конические передачи. Самоходный сборочный портал снабжен двумя вертикальными пневмоприжимами для прижатия пояса собираемого двутавра к опорным балкам и двумя горизонтальными пневмоприжимами для прижатия поясов к стенке двутавра. Один вертикальный пневмоприжим и один горизонтальный установлены на портале неподвижно, а другие два подвешены к кареткам и могут передвигаться по ригелю портала для установки на необходимый размер собираемого двутавра. Портал передвигается по рельсовому пути, смонтированному на раме, с помощью электропривода кранового типа со скоростью 30 м/мин. Для удобства снятия собранной балки предусмотрены специальные пневмотолкатели. При сборке двутавра его стенка укладывается на опорные балки, а пояса — вдоль этих балок на опорные винты, установленные на определенную высоту. Портал, передвигаясь вдоль собираемого изделия, останавливается против мест прихваток. Включаются прижимы и производится прихватка собираемых элементов. Затем прижимы отводят, портал подводится к месту следующих прихваток, и цикл повторяется.  Рисунок 1.3 - Стенд для сборки двутавровых балок на прихватках Для правки двутавровых балок после сварки применяется стенд правки грибовидности. Основными узлами стенда являются станок для правки СПГ-10 и восемь рольгангов. Общий вид станка СПГ-10 представлен на рисунке 1.4.  Рисунок 1.4 - Станок для правки грибовидности СПГ-10 Перед пуском станка в работу его необходимо настроить, т.е развести поддерживающие ролики 7 на расстояние, соответствующее толщине стенки балки, развести нажимные 6 ролики на ширину нижней полки и обеспечить необходимый зазор между верхней точкой ведущего ролика 4 и нижней точкой нажимных роликов 5. Ведущий ролик 4 получает вращение от электродвигателя 10, муфты 8, редуктора 9 и открытой зубчатой передачи 1. Нажимные ролики 5 вращаются на эксцентричных осях благодаря трению между движущейся в процессе правки балки и роликами. Необходимый зазор между ведущим роликом 4 и нажимными роликами 5 в зависимости от размеров балки достигается через червяную передачу 2 и эксцентричные оси. Поддерживающие ролики 7 посажены на эксцентричных осях и получают вращение благодаря трению между балкой и роликами. Посредством делительных устройств имеется возможность регулировать зазор между роликами на размер толщины вертикальной стенки сваренного профиля. Рольганги служат для перемещения балки до агрегата и принятия балки после правки. Рольганг состоит из валка, посаженного на два подшипниковых узла, рамы, электродвигателя АО2-32, редуктора ЦУ-160 и зубчатой пары. Крутящий момент от электродвигателя через муфту подается на редуктор, затем на зубчатую пару и на валок. Рольганги расположены слева и справа от станка по 4 штуки в ряд на одной раме, состоящей из трех двутавров, расположенных вдоль линии подачи балки под правку. Общий вид стенда для правки изображен на рисунке 1.5.  Рисунок 1.5 – Стенд для правки грибовидности 1.5 Построение принципиальной схемы установки Сварной двутавр состоит из трех основных листовых элементов: стенки и двух полок. Сборка балки должна обеспечить симметрию и взаимную перпендикулярность полок и стенки, прижатие их друг к другу и закрепление прихватками. В качестве фиксации выбираем самоходный портал для сборки двутавровых балок (рисунок 1.6).  Рисунок 1.6 – Схема расположения точек закрепления 2 Расчет элементов сборочно-сварочной установки Расчет пневмоприжима заключается в определении внутреннего диаметра пневмоцилиндра D и диаметра штока d в зависимости от требуемого усилия. Осевая сила Q - на штоке пневмоцилиндра двустороннего действия при подаче воздуха со стороны поршня [5]:  (1) (1)то же со стороны штока:  (2) (2)где D - диаметр пневмоцилиндра (поршня), см; d - диаметра штока поршня, см;  - давление сжатого воздуха, кгс/см2; - давление сжатого воздуха, кгс/см2;Расчет ведется в обратном порядке, т.е. определяются диаметры пневмоцилиндра по известному усилию. Сила на штоке пневмоцилиндра должна обеспечивать необходимое усилие прижатия. Данное приспособление должно обеспечивать минимальный зазор между ребром и покрывающим листом - допускаемая саблевидность 1 мм, исходя из этого условия вычислим необходимую силу прижатия:  (3) (3)где f - прогиб, см P- прилагаемая сила, кгс Е - модуль упругости, кГ/см2  - момент инерции сечения, см4 - момент инерции сечения, см4 (4) (4) (5) (5) Давление сжатого воздуха равно давлению воздуха в пневмосети и равняется Pв = 4 кгс/см2. Диаметр пневмоцилиндра равен:  (6) (6)Принимаем D = 16 см,d = 4 см. Тогда усилие пневмоцилиндра при подаче воздуха со стороны поршня:  (7) (7)то же со стороны штока:  (8) (8)Выбираем: Пневмоцилиндр 1511-160х100 ГОСТ 15608-70. 3 Описание сборочно-сварочной установки Самоходный портал для сборки двутавровых балок представляет собой портал 1 который подводят к месту начала сборки (обычно это середина балки), включением вертикальных 2 и горизонтальных 3 пневмоприжимов прижимают лист стенки 4 к стеллажу, а пояса 5 – к стенке балки, после чего в собранном сечении ставят прихватки. Затем прижимы выключают, портал перемещают вдоль балки на шаг прихватки, и операция повторяется. Наличие у портала вертикальных прижимов позволяет собирать балки значительной высоты Н, не опасаясь потери устойчивости стенки от усилий горизонтальных прижимов.  Рисунок 3.1 – Схема самоходного портала для сборки двутавровых балок Двухстоечный кантователь прост по конструкции и может быть использованы для балок различных конструкций. Свариваемую балку можно поворачивать на 360 °С фиксацией под любым углом.  Рисунок 3.2 – Двухстоечный кантователь 1-4 – стойки, 2 – поворотное кольцо с приводом, 3 – рама. 4 Технология сборки и сварки Настроить кондуктор на заданные размеры. Регулировать винты подвижных опор по высоте и регулировать положения самих подвижных опор по ширине полок балки. Оборудование: сборочный кондуктор. Застропить стенку балки и подать ее на стенд. Оборудование: кран мостовой, эксцентриковые захваты. Установить стенку балки на стенде в горизонтальном положении. Оборудование: сборочный кондуктор, кран мостовой, эксцентриковые захваты. Подать к месту сборки полки. Установить вертикально в кондуктор, выправить торцы собираемой балки, установить полки балки в кондуктор, выдержав зазор между стенкой и полкой балки 0+1 мм. Оборудование: мостовой кран, сборочный стенд, эксцентриковые захваты. Контроль установки полок и стенки балки. Оборудование и инструменты: Сборочный кондуктор, Угольник поверочный 90°, Рулетка, щуп или шаблон. Вертикальными прижимами прижать лист вертикальной стенки к раме установки. Горизонтальными прижимами к кромке вертикальной стенки прижать пояса. Оборудование: сборочный кондуктор. В собранном сечении произвести прихватку деталей РДС К = 4 мм Lпр = 30 мм , шаг прихватки 250 мм-электродом типа Э. Выключить прижимы и передвинуть портал кондуктора на 500 мм. Прихватить балку по всей длине. Отвести портал в крайнее положение и поднять собранную балку пневматическими подъемниками над рамой установки. Оборудование: сборочный стенд, пост РДС. Выполнить контроль качества сборки балки в соответствии с допустимыми предельными отклонениями: Зазор между полкой и спинкой балки 0+1 мм; Высота балки ± 2 мм Перекос полок стержня 0,005 ширины полки балки Смещение оси стенки балки от проектного положении ± 1,5 мм Инструмент: рулетка ГОСТ 7502 – 80 набор щупов № 4 ГОСТ 882 – 75 угольник поверочный 90° ГОСТ 3749 – 77 Передать собранную балку на сварку. Подъем балки с кондуктора и ее транспортировку производить с помощью крючковых захватов и строп соответствующей грузоподъемностью. Оборудование и приспособления: мостовой кран, крючковые захваты. Установить собранную балку на сварочный кантователь в положение “в лодочку” стороной противоположной к прихваткам. Оборудование: мостовой кран, кантователь двухстоечный Установить сварочный аппарат над кантователем на начало стыка в положение для сварки. Настроить сварочный аппарат на необходимый режим сварки. Зачистить свариваемые кромки. Оборудование: сварочный аппарат А-1416, машинка ручная пневматическая с абразивным кругом. Выполнить первый поясной шов. Зачистить сварные соединения и прилегающие к ним участки от шлака, окалины, остатков флюса. Перекантовать балку на 180° для выполнения второго, третьего и четвертого поясного шва с установкой в положение “в лодочку”. Оборудование: автомат сварочный А – 1416, зубило, слесарное молоток, щетка металлическая, машинка электрическая с наждачным кругом, двухстоечный кантователь. Срезать вводные и выводные планки. Оборудование и инструмент: двухстоечный кантователь, резак ручной газо-резательный. 5 План участка При проектировании новых или реконструкции действующих сва-рочных производств основной целью является обеспечение высокого каче-ства выпускаемой продукции, ее малой металлоемкости и себестоимости, конкурентоспособности на внутреннем и внешнем рынке. Для достижения этой цели требуется обеспечить минимальные сроки проектирования, строительства или реконструкции цеха, причем требуемый уровень качества продукции должен обеспечиваться не в результате традиционного длительного совершенствования производства, а главным образом за счет оптимизации проектных решений. Обязательным требованием является быстрая смена выпускаемой продукции при минимальных дополнительных затратах. Цеха по производству сварных конструкций включают в себя следующие участки: 1 Склад металла; 2 Заготовительное производство; 3 Промежуточный склад заготовок (склад комплектации); 4 Отделение сборки и сварки узлов конструкции; 5 Отделение общей сборки и сварки конструкций; 6 Склад готовой продукции. В зависимости от конкретных условий производства эти участки могут быть либо самостоятельными подразделениями, либо объединены в состав нескольких участков или даже одного. На складе металла, как правило, выделяют участи для хранения металла по типу (участки листового проката толстого и тонкого, профильного проката, труб) и видам заготовок, получаемых с других цехов (отливки, поковки, штамповки и так далее). Заготовительное производство включает выполнение операций механической и термической резки листового и профильного проката, обработки кромок под сварку, гибки, вальцовки, сверления или пробивки отверстий, штамповки заготовок. Наличие склада комплектации (промежуточного склада) позволяет осуществлять не только хранение, но и комплектование заготовок с последующей подачей комплекта на сборочно-сварочный участок. Наличие такого склада обеспечивает компенсацию неравномерности запуска в производство отдельных деталей, различной длительности цикла их изготовления в заготовительном отделении, укрупнение размеров партий одновременно изготавливаемых деталей из конкретного типа проката. Склад может быть организован при заготовительном или сборочно-сварочном отделениях. В отделении сборки и сварки узлов конструкций рабочие места оснащают специализированными или универсальными грузоподъемными устройствами, площадками для размещения заготовок и готовых сварных узлов, а также сборочно-сварочной оснасткой. Для отделений общей сварки конструкции характерным является своеобразие каждого конкретного производства, определяемое габаритами и сложностью изготавливаемых сварных конструкций, толщинами металла и методами сварки, серийностью производства. В этом отделении часто выделяют участки контроля, приемки, отделки и консервации продукции. Некоторые из этих участков иногда размещают на складе готовой продукции. При разработке плана цеха или участка критерием качества проектного решения является эффективность использования производственных площадей и удобство транспортировки заготовок, узлов и конструкций. На первом этапе разрабатывается технологический план цеха (участка) со схемой грузовых и технологических потоков, технологических линий с максимально возможной автоматизацией и механизацией выполнения технологических операций. Важным этапом проектирования сварочного цеха или участка является разработка каркаса здания. Каркас промышленного здания состоит из несущих и ограждающих конструкций. Несущие конструкции – это колонны, стропила и подстропильные фермы, подкрановые балки, прогоны, на которые укладываются настил кровли. Ограждающие конструкции – это наружные и внутренние стены, перегородки, кровельный настил. Колонны воспринимают нагрузку от каркаса здания, снега и мостовых кранов и через фундамент передуют ее на грунт. Расположение осей колонн составляет сетку колонн здания, являющуюся его основной характеристикой и определяющую производственные возможности цеха (участка). Колонны одного ряда соединяются между собой подстропильными фермами, на которые опираются стропильные фермы. Расстояние между осями колонн двух соседних рядах составляет ширину пролета цеха, которая строго нормализована и, как правило, имеет размер 12, 24 и 36 м. Шаг колонн, как правило, составляет 12 или 6 м. Связи по колоннам воспринимают нагрузку от продольного торможения кранов, ветровую нагрузку и передают ее на фундаменты колонн. Фонари обеспечивают естественную вентиляцию и освещение пролетов [8]. Заключение В данном курсовом проекте спроектировали сборочно-сварочные приспособление для двутавровой балки. Построили принципиальную схему установки для сборки двутавровой балки. В качестве источника энергии в нашем приспособлении выбрали пневмоприжимы, так как они наиболее подходят для нашей конструкции, произвели расчеты необходимых параметров. Описали технологию сборки и сварки нашей детали. Список использованных источников Технология, механизация и автоматизация производства сварных конструкций \ С.А. Куркин, В.М. Ховов, А.М. Рыбачук – Москва, Машиностроение, 1989. – 319 с. Конструирование и расчет механического сварочного оборудования \ Севбо П.И. – Киев, Наук. думка, 1978. – 400 с. ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры. https://docs.cntd.ru/document/1200174797 [электронный ресурс] https://studwood.net/1629566/tovarovedenie/raschyot_pnevmoprizhima_stenda_portala [электронный ресурс] Красовский А.И. Основы проектирования сварочных цехов. – М.: Машиностроение, 1978г. – 144 с. Оформление курсовых проектов (работ) и выпускных квалификационных работ технических специальностей СТО 005-2020. |