Эксплуатация наклонно направленных насосных скважин by Уразаков. Насосных

Скачать 1.96 Mb. Скачать 1.96 Mb.

|

|

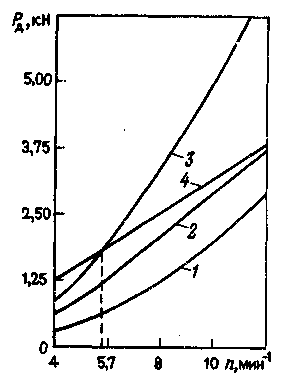

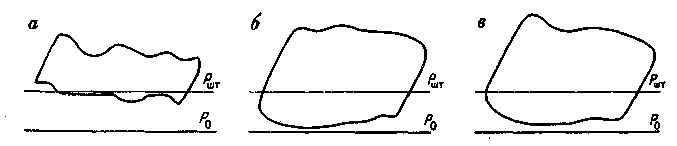

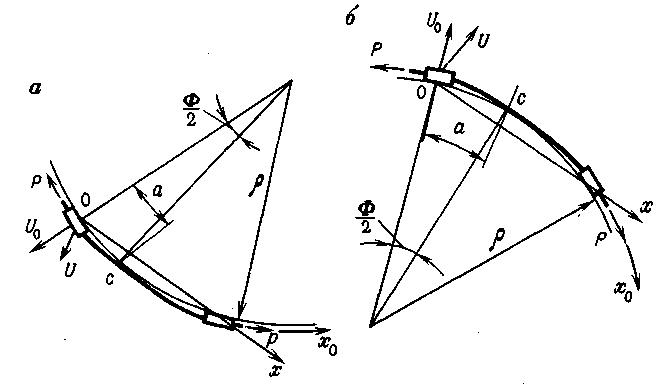

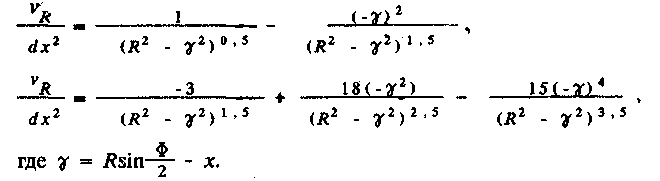

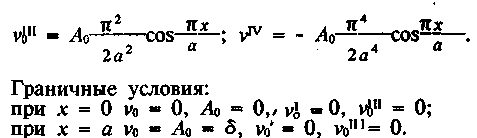

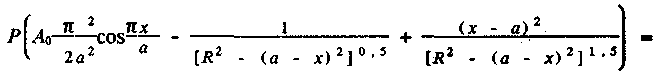

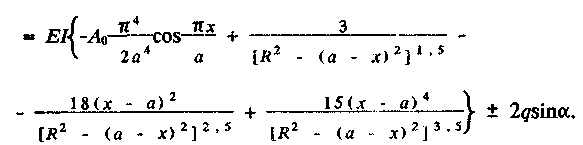

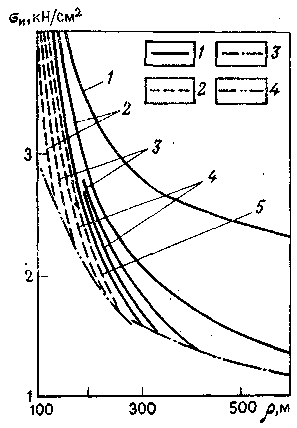

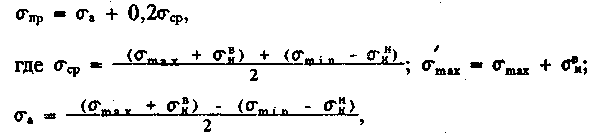

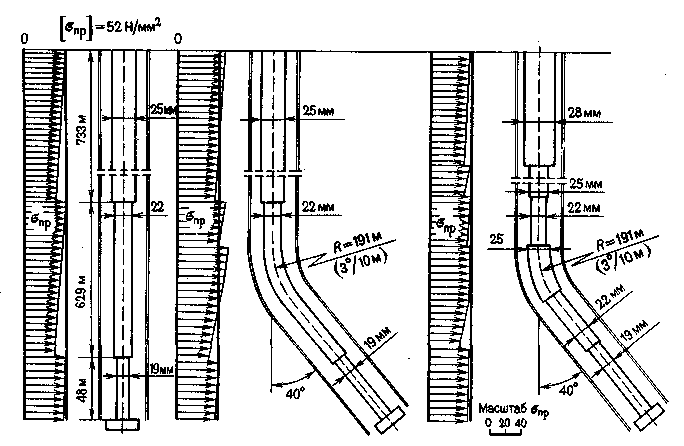

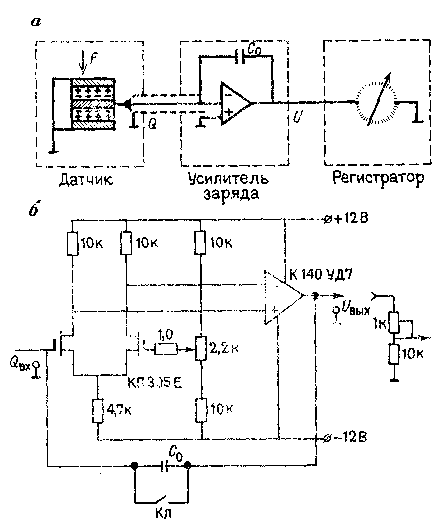

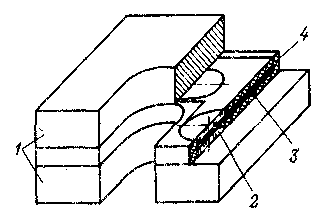

Рис. 29. Зависимость угла поворота кривошипа при движении головки балансира от нижней мертвой точки Dтр = 0,062 м, dн = 0,056 м, dш = = 0,022 м, L= 1000 м: 1 - до конца периода начальной деформации штанг и труб; 2 - до достижения максимума инерционной нагрузки 7. Сравнением величин Рдин, Рин.ви Ртр(π/2) находят период действия экстремальной нагрузки: а) б) в) На рис. 29 представлены графики, выражающие зависимость угла поворота кривошипа с момента начала движения головки балансира вверх до окончания периода начальной деформации (кривая 1) и до момента достижения максимума инерционной нагрузки (кривая 2). Из графиков видно, чем больше число качаний, тем больше вероятность значительного увеличения экстремальной нагрузки за счет сложения сил инерции и гидродинамического трения. Анализ графиков также показывает, что для данных параметров работы насосной установки при п = 16 мин-1 экстремальная нагрузка получается в результате сложения максимальной силы инерции с максимальным значением сил гидродинамического трения, поскольку момент достижения максимума инерционной нагрузки совпадает с моментом максимальной скорости головки балансира. Для иллюстрации взаимосвязи между составляющими динамической нагрузки на рис. 30 представлены графики, выражающие зависимость между числом двойных ходов полированного штока и  Рис. 30. Зависимость нагрузки от числа двойных ходов при ходе головки балансира вверх: 1 - инерционная нагрузка; 2 - гидродинамическая нагрузка в момент максимума сил инерции; 3 - суммарная нагрузка в момент максимума сил инерции; 4 - гидродинамическая нагрузка при максимальной скорости штанг; (μ - 0,7 Па*с, Dтр = 0,062 м; dш = 0,022 м, dH = 0,056 м; L= 1000 м)  Рис. 31. Характерные динамограммы работы насосной установки с глубиной подвески насоса 1000 м: а - откачка маловязкой нефти (S = 3 м, п = 9 мин-1); б - откачка вязкой нефти (S=3м,п = 5,5 мин-1), в - откачка вязкой нефти (S=3м,п = 9 мин-1) инерционной нагрузкой (кривая 1), гидродинамической нагрузкой в момент максимума сил инерции (кривая 2), суммарной динамической нагрузкой в момент достижения максимума сил инерции (кривая 3),гидродинамической нагрузкой при максимальной скорости движения штанговой колонны (кривая 4). Сопоставление кривых 3 и 4 показывает, что при одних и тех же параметрах работы насосной установки в зависимости от числа двойных ходов полированного штока существуют различные области проявления экстремальных нагрузок, т.е. для данного примера до n = 5,7 мин-1 экстремальная нагрузка при ходе штанг вверх определяется силами вязкости трения и период ее появления совпадает с максимальной скоростью штанг. При дальнейшем увеличении числа качаний экстремум смещается в сторону конца периода начальной деформации и определяется суммой сил гидродинамического трения и инерции. Исследования, проведенные на стендовой скважине, подтвердили изложенное. Результаты, приведенные на рис. 31. показывают, что существуют три типа динамограмм. Каждая из них характеризует область существования определенного режима работы насосной установки. Из динамограммы на рис. 31, а видно, что при откачке маловязких жидкостей верхние сечения штанговой колонны испытывают два ярко выраженных экстремума как при ходе вверх, так и при ходе вниз. Причем экстремумы в обоих случаях проявляются после окончания периода начальной деформации и вызваны началом движения жидкой колонны и нижнего конца колонны насосных штанг. Динамограмма рис. 30, б снята при откачке вязкой водонефтяной эмульсии на тихоходном режиме; так же, как и в первом случае, она показывает существование двух экстремумов. Однако в атом случае оба экстремума смещаются к середине хода штанг и определяются силами гидродинамического трения. Динамограмма, приведенная на рис. 31, в, снята при прочих равных условиях с предыдущей, изменено лишь число качаний. Из рисунков видно, что увеличение числа качаний влечет за собой изменение характера динамограмм. Экстремум при ходе вверх проявляется между концом периода начальной деформации и моментом действия максимальной скорости движения штанг и определяется суммой сил инерции и гидродинамического трения в момент действия максимума инерционной нагрузки. При ходе вниз экстремум проявляется в середине хода штанг и определяется силами гидродинамического трения. Обобщая изложенное, можно заключить: период приложения экстремальных нагрузок на головку балансира может изменяться в зависимости от параметров откачки; для расчета максимальной и минимальной нагрузок необходимо предварительно оценить соотношение инерционных и гидродинамических нагрузок и вести расчет по превалирующей; во избежание возникновения высоких динамических нагрузок из-за сложения инерционных и гидродинамических сил необходимо вести откачку высоковязких жидкостей с минимальным числом качаний. 2.13. РАСЧЕТ И КОНСТРУИРОВАНИЕ ШТАНГОВОЙ КОЛОННЫ Существующие методы расчета штанговых колонн ориентированы на конструирование колонн для откачки нефти из условно - вертикальных скважин. В основу методов расчета положен учет напряжений от осевых усилий. Между тем в наклонно направленных скважинах, имеющих участки повышенной кривизны, штанги изгибаются, и, следовательно, в штангах, расположенных на этих участках, возникают дополнительные напряжения от изгиба. В отдельных случаях значение напряжений от изгиба сопоставимо со значением напряжений от растяжения, поэтому  Рис. 32. Схема расположения насосной штанги: а - на участка кривизны; б - на участке спада кривизны пренебрежение напряжениями от изгиба при конструировании штанговых колонн для ННС ведет к повышенной частоте обрывов штанг в наклонных скважинах. В связи с этим ниже приводится метод расчета и конструирования штанговых колонн, учитывающий напряжения от изгиба штанг в ННС [24]. Уравнение упруго-деформированной оси колонны штанг жесткостью EIна участке набора или спада зенитного угла скважины радиусом R, под действием растягивающих нагрузок Р и поперечных составляющих сил собственного веса колонн ±q*sinα, где α - зенитный угол скважины, имеет вид (рис. 32) Здесь υr- прогиб, соответствующий начальному искривлению оси скважины в плоскости декартовых координат уох; υ0 -прогиб оси штанг относительно оси скважины в плоскости у0ох0, где ось х совпадает с осью первоначально искривленной оси штанг при отсутствии влияния растягивающих сил Р и поперечных нагрузок q*sinα, т.е. ось x0 - параллельна оси скважины и аппроксимируется на рассматриваемом участке колонны в виде дуги окружности радиусом R. Величина υr для постоянного радиуса Р на рассматриваемом участке легко получается элементарным геометрическим путем и сводится к виду: Дифференцируя υr получаем:  Функцию υ0 будем аппроксимировать в виде тригонометрической функции где а - расстояние от муфты до места касания штанговой стенки ствола скважины, а при отсутствии такого касания - до середины расстояния между муфтами. С радиусом кривизны ствола величина а связана соотношением Дифференцируя (78), находим  Для реальных систем х = х0. Наибольший интерес представляет случай, когда колонна касается стенок скважины на каком-то расстоянии dот муфты. В этом случае где D - диаметр муфты; d - диаметр штанг по телу. Следует иметь в виду, что в момент касания штанг длиной l стенки ствола а = l/2, При а > l/2напряжения изгиба в поперечном сечении штанг также будут определяться по приведенной ниже формуле (82), но с подстановкой в нее величины l/2вместо d. При этом уже значение A0≠δ находят из формулы (80) при а = l/2. Решая уравнение (76) с учетом (77) и (78), получаем выражение, которое при R → ∞ совпадает с классическим приближенным решением для защемленных балок, а в рассматриваемом случае имеет вид   (80) (80)Полученное решение является неявным относительно а, но для реальных систем (а - х)«Rи при х = а A0= υ0 / x-a =δ Тогда Откуда В выражении (81) берется верхний знак +, так как мнимая величина а противоречит физическому смыслу задачи. Напряжения изгиба σн в поперечном сечении штанг от изгибающего момента Мн имеют максимальное значение в зоне сочленения штанг с муфтами и равны (при х = 0)  где а определяется из формулы (81). На рис, 33 представлена зависимость напряжений изгиба от радиуса кривизны ствола скважины при различных значениях осевой нагрузки Р и среднем значении зенитного угла а = 30 . Как видно из представленного графика, пренебрежение влиянием при выборе конструкций штанговых колонн и расчетах на их усталостную прочность или на долговечность недопустимо не только в наклонных скважинах, но и при наличии участков интенсивного локального искривления ствола в вертикальных скважинах (q*sinα = 0). В отечественной практике для расчета штанговых колонн используют формулу И.А. Одинга  Рис. 33. Напряжение от изгиба штанг в зависимости от радиуса искривления ствола скважины: 1 - на участке спада зенитного угла; 2 - на участке набора; 3, 4 - начало касания стенки НКТ телом штанг, соответственно на участке спада и участке набора и М.П. Маркова  σпр, σср- приведенное и среднеарифметическое напряжение цикла соответственно; σmax, σmin- соответственно максимальное и минимальное напряжение от осевых нагрузок; σa- амплитуда изменения напряжения цикла; ( По изложенной методике произведем расчет нагрузок и приведенных напряжений для трех скважин. Для простоты расчетов, приняв разницу сил инерции между рассматриваемыми случаями несущественной, исключаем их из числа составляющих. Результаты расчетов представлены в табл. 11, 12 и на рис. 34. Анализ результатов показывает, что при искривлении насосных штанг значительно увеличиваются приведенные напряжения, причем чем ближе к дневной поверхности и чем меньше его радиус кривизны, тем больше приведенные напряжения. В основе рассмотренного расчета, являющегося гипотетическим, заложены встречающиеся на практике радиусы искривления. Из примера следует, что при искривлении ствола даже в одном месте традиционный метод конструирования Таблица11 Параметры работы штанг в наклонных скважинах

Рис. 34. Приведенное напряжение в штанговой колонне Таблица 12 Конструкция штанг и напряжения в них

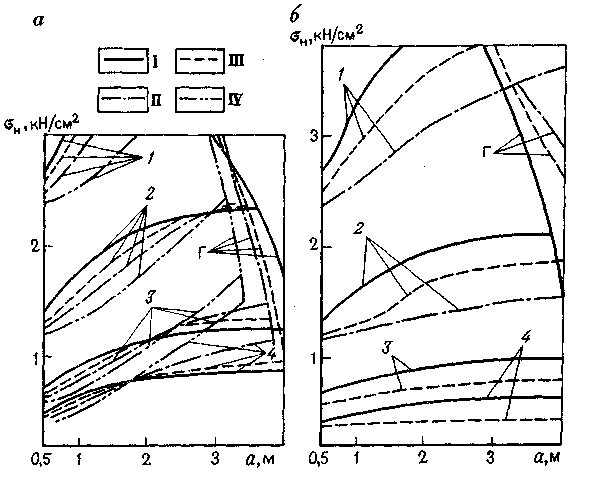

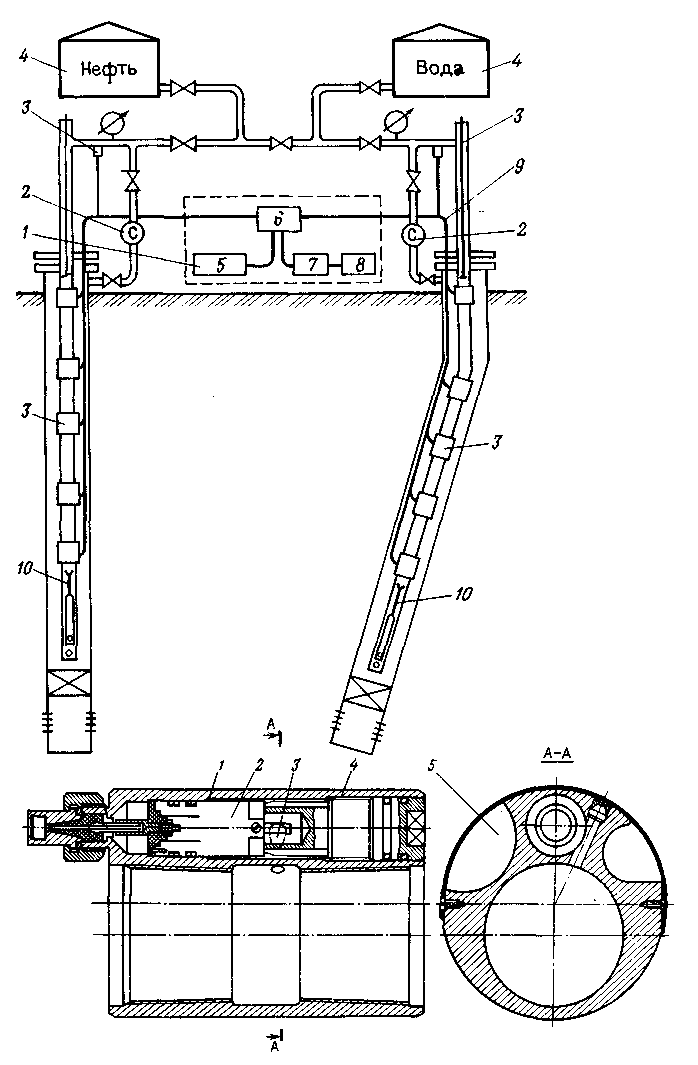

штанговой колонны приводит к превышению приведенных напряжений в искривленном участке на 22% по сравнению с допустимым (см. рис. 34). Если скважины искривлены в пространстве, что отмечается на практике, то напряжения в этих зонах за счет сложения всех составляющих могут достигнуть чрезвычайно больших значений. Данный анализ позволяет предложить для наклонно направленных скважин, имеющих аналогичный рассмотренному типу профиль, шестиступенчатую штанговую колонну. Для повышения надежности работы штанговых колонн в наклонно направленных скважинах необходима производить подбор  Рис. 35. Зависимость напряжений изгиба от расстояния между муфтой и центратором на участке спада (а) и набора (б) зенитного угла: I - Р = 20 кН; II - Р = 5 кН; III - Р = 10 кН; IV - Р = 1 кН; 1 - R - 100 м; 2 - 200 м; 3 - 400 м; 4 - 600 м; Г - начало касания штанг по телу со стенкой насосных труб штанговой колонны с учетом напряжений, возникающих от искривления колонны. Кроме того, снижения напряжений от изгиба штанг можно достичь установкой центраторов на сильно искривленных участках ствола скважины. Центраторы позволяют уменьшить кривизну штанг в переходной зоне (на небольшом расстоянии от бурта головок) и тем самым снизить напряжения изгиба в опасном сечении. Необходимо отметить, что такой эффект достигается только в случае использования центраторов, диаметр которых не превышает диаметр штанговых муфт. При этом расчет производят аналогично приведенному выше, без центраторов. Из графиков (рис. 35) видно, что чем меньше расстояние между центраторами, тем больше снижаются напряжения от изгиба штанг. Глава 3 ИССЛЕДОВАНИЕ СКВАЖИН, ОБОРУДОВАННЫХ ГЛУБИННЫМИ НАСОСАМИ Рациональный подбор глубиннонасосного оборудования в первую очередь предполагает наиболее полное исследование скважины в установившемся режиме эксплуатации. В скважинах, оборудованных насосными установками, в настоящее время на промыслах получили наибольшее распространение исследования с целью определения пластового давления (статический уровень), забойного давления (динамический уровень) и состояния эксплуатационного оборудования (динамограмма). Гидродинамические исследования условно-вертикальных скважин, оборудованных глубинными насосами, проводят с помощью глубинных приборов как обычных, с местной регистрацией значения исследуемого параметра и спускаемых в скважину на скребковой проволоке, так и дистанционных, имеющих связь по кабелю с приборами, расположенными на поверхности. Однако успешный спуск и подъем малогабаритных глубинных манометров в затрубное пространство ННС ограничивается зенитным углом до 20. Другой распространенный способ для наклонно направленных скважин - исследование с помощью специальной аппаратуры, позволяющей замерять уровень жидкости в скважине (эхометрирование, волнометрирование). Существуют и другие, менее распространенные методы контроля штангового насосного оборудования. Для диагностики состояния насосного оборудования разработан метод ваттметрографирования, который исключает необходимость применения датчиков, устанавливаемых на движущихся частях станков-качалок, В этом случае информация о работе насосных установок используется в виде электрической мощности, потребляемой двигателем станка-качалки. Возможность получения на ваттметрограмме данных о коэффициентах наполнения и подачи штанговых установок, к.п.д. наземного и подземного оборудования рассматривалась Л.Ф. Куликовым и В.О. Кричке [1]. В отдельных случаях для контроля работы насосного оборудования может быть использован метод трубного динамометрирования. Этот метод позволяет отказаться от датчика усилия на движущемся элементе станка-качалки. Однако в ННС сила трения между подъемной колонной и эксплуатационными колоннами, как правило, больше, чем сил трения штанг о трубы и поэтому в большей степени влияет на конфигурацию трубной динамограммы. По этой причине устройства для трубного динамометрирования могут быть использованы на скважинах с ограниченным углом отклонения ствола скважины от вертикали. Кроме того, переменная составляющая усилия в колонне труб у устья скважины мала и равна 5-25% статической нагрузки, что предъявляет повышенные требования к характеристикам датчика усилия. В БашНИПИнефти в 70-х годах разработан метод барографирования, позволяющий определять давление в полости насосно-компрессорных труб. Давление в полости труб замеряется манометром, спускаемым в скважину на проволоке через затрубное пространство до посадки на клапанное устройство. Барографирование позволяет дополнить сведения, получаемые от динамометрирования. Для диагностики работы штанговых установок в основном используются динамограммы, т.е. результаты измерения усилий и перемещения полированного штока. 3.1. ИЗМЕРЕНИЕ НАГРУЗКИ НА ПОЛИРОВАННЫЙ ШТОК В настоящее время известны различные устройства контроля работы глубинных штанговых насосов. Наиболее распространен контроль с помощью динамограмм [1]. Известны также способы ваттметрографирования и контроля с помощью моментограмм. Широкое распространение на практике получил гидравлический "карманный" динамограф типа ГДМ-3 (ИКГН-1), разработанный Г.М. Минизоном в начале 50-х годов и предназначенный для оперативного контроля работы глубинных насосов. Принцип действия динамографа ГДМ-3 заключается в том, что запись изменения усилий в верхней штанге насосной установки в функции ее перемещения осуществляется с помощью гидравлического силоизмерительного устройства на подвижном столике с картограммой. Допустимая погрешность прибора составляет ±2% от предела измерения. Основной недостаток гидравлического "карманного" динамографа ГДМ-3 как прибора для оперативного контроля глубинных штанговых насосов - необходимость остановки станка-качалки для монтажа ГДМ-3 в канатной подвеске полированного штока. Существенное влияние на точность измерений оказывают нецентричность установки динамографа в подвеске, а также перекосы подвески, непараллельность траверс. Для монтажа динамографа переносного типа необходимо останавливать станок-качалку на 5-10 мин. За это время изменяются условия работы глубинного насоса (поднимается уровень в затрубном пространстве, дегазируется жидкость и др.). Поэтому первые динамограммы не отражают действительных условий работы насоса, и заключение по ним может быть грубо ошибочным. Остановка станка-качалки перед включением ГДМ-3 приводит к тому, что контролируется переходный режим работы глубиннонасосной установки, зачастую существенно отличающийся от рабочего режима. Известно, что даже после кратковременной остановки насоса необходимо долгое время (от получаса до суток), чтобы установился рабочий режим. Особенно опасна, как известно, остановка насоса при проявлении в скважине парафина и песка. При этом есть опасность заклинивания насосных штанг. Кроме того, изменения в уровне, которые зависят от притока, можно определить по динамограмме только в случае текущего контроля без остановки станка-качалки. Недостатком ГДМ-3 является ограниченная емкость ведущего ролика, в связи с чем на одной скважине можно записать всего 8-J-10 динамограмм. При обслуживании динамографа ГДМ-3 периодически производят довольно сложную операцию заполнения гидравлической системы жидкостью (водой или смесью воды со спиртом зимой). Конструкция динамографа ГДМ-3 требует внимательного обращения и тщательного ухода. Создание электрических преобразователей для регистрации усилий в полированном штоке позволило разработать устройства дистанционного динамометрирования. Рассмотренные системы телединамометрирования имеют следующую структурную схему: датчики усилий и хода устанавливают непосредственно на каждом станке-качалке для выбора контролируемой скважины и подготовки цепей телеизмерения. Телеячейка связана с диспетчерским пунктом проводным каналом связи. Датчики усилий полированного штока располагают либо в канатной подвеске, либо на полке балансира. Недостатком первого способа установки является необходимость частого демонтажа датчиков усилий (при каждом ремонте скважины), что вызывает быстрый выход их из строя. Установка датчиков усилий на полке балансира устраняет рассмотренный недостаток. При таком методе измерения усилия чувствительность индуктивного преобразователя ограничена, так как деформация балансира невелика (≈ 500 мкм), при нормальной нагрузке. Исходя из реальных возможностей построения датчиков усилий для применения на станках-качалках удалось выделить следующие: тензометрический, магнитоупругий, пьезоэлектрический. Тензодатчики усилий требуют применения громоздких вторичных преобразователей. Магнитоупругие датчики имеют ограниченный диапазон измеряемых усилий, в частности, на интересующих нагрузках характеристики известных магнитоупругих материалов находятся в области насыщения, это приводит к большим погрешностям преобразования. В ПермНИПИнефти разработано устройство тензодинамографирования, позволяющее обеспечить работу датчика усилия - мессдозы с наклеенными по мостовой схеме тензорезисторами в зоне упругих деформаций [8].  Рис. 36. Силоизмерительный элемент пьезокварцевого динамографа Особый интерес вызвали пьезоэлектрические, в частности, пьезокварцевые датчики. Применение этих датчиков ранее сдерживалось сложностью измерительных цепей, а именно -электрометрических усилителей заряда. Такие усилители на электровакуумных лампах получались громоздкими и ненадежными, требовали мощных источников питания и не были помехозащищенными. В настоящее время стало возможным создавать усилители заряда на базе интегральных микросхем и полупроводниковых приборов. Надежность усилителей резко возросла, габариты и потребляемая мощность стали незначительными. Это привело к значительному расширению области применения пьезоэлектрических датчиков. Пьезокварцевые датчики обладают целым рядом достоинств. К их числу следует отнести высокую стабильность характеристики преобразования датчиков и малый температурный коэффициент в широком диапазоне температур. Так, ведущие западные фирмы, такие как "Кистлер", "Брюль и Къер" широко применяют пьезокварцевые датчики с усилителями заряда для измерения усилий от нескольких килограммов до десятков и сотен тонн. У нас в стране подобные работы не проводились, не считая отдельных исследований в Ленинградском политехническом институте. Проведенный анализ показал возможность и целесообразность применения пьезокварцевого датчика усилия для динамометрирования (181.  Рис. 37. Электрическая схема пьезокварцевого динамографа: а - структурная схема; б - принципиальная схема усилителя заряда Структурная схема преобразователя приведена на рис 36, а. Собственно пьезокварцевый датчик усилия, устанавливаемый на полированном штоке станка-качалки, упрощенно представляет собой пару пластин из кварца. При сжатии пластин силой Fна их обкладках возникают (генерируются) связанные статические заряды. Пластины располагаются так, чтобы на внутреннем электроде возникали заряды одного знака. Внешние электроды заземляются, таким образом внутренний электрод оказывается изолированным достаточно высоким объемным сопротивлением кварцевых пластин. Заряд Qс выхода датчика с помощью экранированного кабеля подключается на вход электрометрического усилителя заряда. Усилитель заряда представляет собой операционный усилитель с высоким входным сопротивлением, охваченный емкостной отрицательной обратной связью. Усилитель работает на принципе компенсации входного заряда. Коэффициент передачи такого усилителя обратно пропорционален значению образцовой емкости С0 и определяет изменение выходного напряжения и от приложенного ко входу заряда Q. Выходное напряжение может быть измерено цифровым или аналоговым вольтметром или зарегистрировано с помощью самописца. Схема пьезокварцевого датчика приведена на рис. 37. Датчик состоит из двух силовводящих деталей в виде металлических пластин 7, скрепленных между собой, и чувствительного узла, расположенного между пластинами. Чувствительный узел содержит три пары кварцевых х -срезов в форме дисков 2 диаметром 30 мм и толщиной 2 мм. Каждая из пар расположена в углу воображаемого равностороннего треугольника, центр тяжести которого совпадает с осью симметрии полированного штока. Для установки датчика в траверсу канатной подвески предназначен V-образный вырез. Измеряемое усилие распределяется между тремя парами пьезоэлементов. Составляющие этого усилия вызывают появление электростатических зарядов на каждом из элементов. Все заряды интегрируются одним электродом, выполненным в виде стальной пластинки 3. Это позволяет при внецентренном приложении усилия получать неизменный суммарный заряд, вследствие чего показания датчика не зависят от точки приложения усилия. Изоляция внутреннего электрода от заземленных силов-водящих деталей обеспечивается с помощью прокладок из фторопласта 4. Средняя часть боковой поверхности датчика герметизируется для предохранения от попадания влаги и паров вредных веществ, приводящих к коррозии и снижению сопротивления изоляции. Таким образом, конструкция датчика получается монолитной и предельно простой. Не предъявляется никаких специальных требований ни к выполнению деталей, ни к процессу сборки. Высокая стабильность чувствительности датчика обеспечивается точностью ориентации среза кварцевых пьезоэлементов, которая может быть доведена до нескольких угловых минут. При этом разброс чувствительности пьезоэлементов может составлять 10-3%. Значение чувствительности измерительных элементов определяется пьезоэлектрическими константами кристаллического кварца и для пластин x-среза составляет 2,3 пКл/Н. Следовательно, при нагрузке 10 кН датчик генерирует заряд 4,6* 10-8 Кл. Естественной выходной величиной пьезодатчиков является электрический заряд. Для преобразования заряда в более удобную для измерения и регистрации величину - напряжение постоянного тока служит электрометрический усилитель заряда. Схема такого усилителя приведена на рис. 36, б. Высокое входное сопротивление усилителя (до 1013 Ом) достигается включением на входе дифференциального каскада на полевых транзисторах КП 305Е. Выходное дифференциальное напряжение каскада подается на вход операционного усилителя типа К140УД7 (можно применить любой стандартный операционный усилитель и включить его по паспортной схеме). С выхода операционного усилителя на вход всей схемы замыкается отрицательная обратная связь через емкость С0. Потенциометр во втором плече дифференциального каскада служит для установки нуля усилителя. Коэффициент передачи усилителя заряда обратно пропорционален значению емкости обратной связи и равен Sус = 1/ С0. При значении емкости С0 = 0,047 мкФ, Syc= 2,13*10 В/Кл. Таким образом, выходное напряжение такого усилителя, подключенного к разработанному датчику, при нагрузке 10 кН будет составлять 0,9 В. При максимальной нагрузке 80 кН напряжение на выходе составит 7,2 В. Для установки соответствия выходного напряжения и измеряемого усилия на выходе усилителя может быть подключен делитель напряжения с потенциометром плавной регулировки чувствительности. К недостаткам любых схем усилителей заряда относится дрейф выходного напряжения под действием неизбежных утечек измеряемого заряда на входе. Постоянная времени дрейфа может быть вычислена по формуле τ ≈ С0RBX, где RBX = 10 Ом. В данной схеме она составляет 5*104 с и позволяет производить квазистатические измерения силы и градуировку датчика в статическом режиме. Разработанный датчик с усилителем заряда был отградуирован на силоизмерительной машине УМ-5 на нагрузках от 0 до 50 кН. Нагружение датчика осуществлялось ступенями через 5 кН. По нескольким циклам нагружения с помощью метода наименьших квадратов найдено номинальное уравнение преобразования, из которого определены характеристики датчика: чувствительность (с усилием заряда) - 0,691 В/т; разброс чувствительности (случайная погрешность) - 0,04%; погрешность линейности (максимальная на пределе 50 кН) - 0,7%. 3.2. УСТРОЙСТВО ДЛЯ ДИСТАНЦИОННОГО ИЗМЕРЕНИЯ ДАВЛЕНИЯ В НАСОСНЫХ ТРУБАХ БашНИПИнефтью в содружестве с ВНИИГИС создана аппаратура для непрерывного дистанционного измерения давления в полости насосных труб. Информация об измерении давления в насосных трубах представляет важный научный и практический интерес при исследовании динамики работы насосных установок, например, штанговых насосов. Аппаратура состоит из многоканального пульта измерения 1 и дистанционных датчиков давления 3 (рис. 38). Пульт измерения включает блок питания 8, стабилизатор тока 7, блок коммутации и настройки 2 и регистратор 5, в качестве которого использован самопишущий электронный потенциометр Н-135. Применяемые тензодатчики типа ДМТ разработаны ВНИИГИС. Датчики давления 3 связаны с пультом „измерения одножильным бронированным кабелем 9 марки КОБД ФМ-2. Для установки датчиков давления по длине колонны насосных труб разработана специальная муфта (рис. 39). Муфта устанавливается между насосными трубами. В полости 1 помещен датчик 2. Полость НКТ сообщается с датчиком при помощи канала 3. Для пучка кабелей от нижеустановленных датчиков на корпусе 4 муфты предусмотрены выемки 5. С использованием указанной аппаратуры исследовали работу штанговой насосной установки на скв. 116 Раевского нефтяного месторождения. Семь датчиков, установленных на различных глубинах, последовательно подключали к многоканальному пульту для записи давления в течение нескольких циклов. На рис. 40, а показана одна из барограмм, полученных во время исследований. Барограмма снята датчиком, установленным на глубине 200 м при откачке пластовой воды в режиме: число качаний п - 9,1 мин-1, длина хода S = 3 м; использован насос тика НГН2-43 с глубиной подвески 1000 м. По барограммам, снятым на указанном режиме и в режиме S= 3 м, п = 5,5 мин-1, построены эпюры давлений по длине насосных труб  Рис. 38. Технологическая схема опытно - промышленного стенда: 1 - пульт измерения; 2 - счетчик; 3 - муфта специальная; 4 -мерник; 5 - регистратор; 6 блок коммутации; 7 - блок питания; 8 - стабилизатор; 9 - канал связи; 10 -насос | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||