Проектирование хим. предприятий. Навчальний посібник до вивчення курсу основи проектування хімічних виробництв

Скачать 6.93 Mb. Скачать 6.93 Mb.

|

|

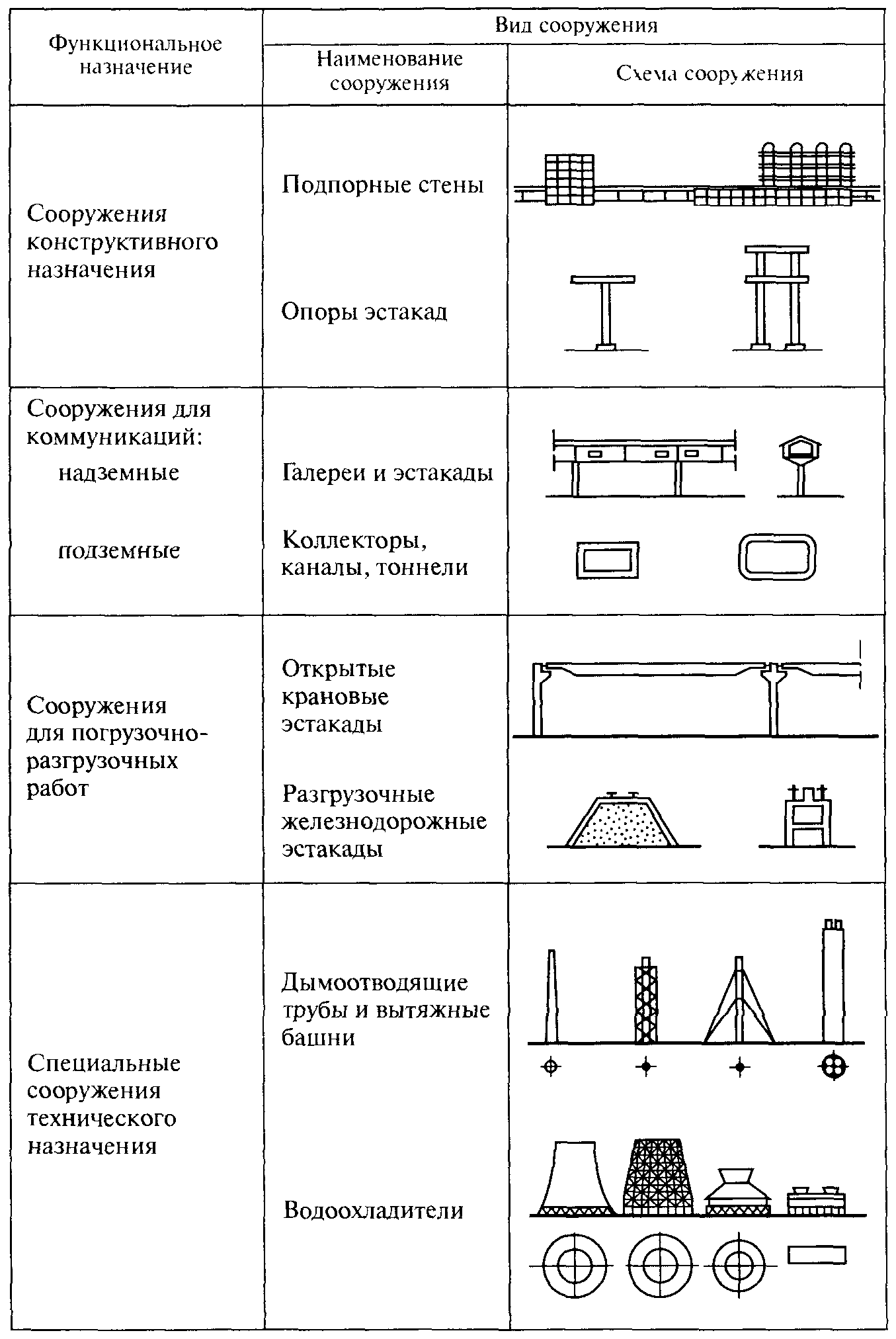

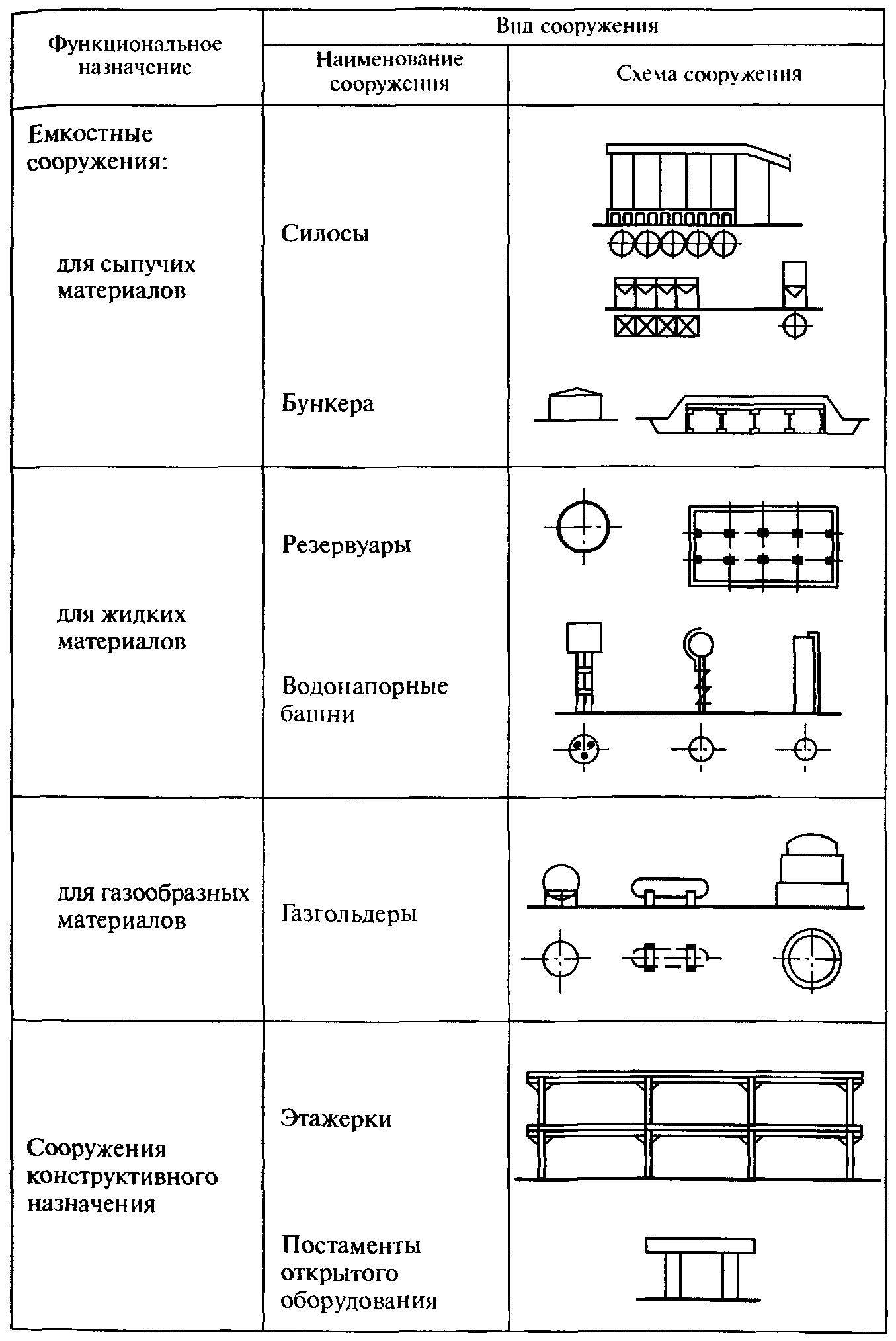

1.9. ИНЖЕНЕРНЫЕ СООРУЖЕНИЯ К инженерным сооружениям относятся все строительные объекты, кроме зданий, например мост, водопровод, эстакада, галерея, трубопровод, этажерки, водонапорные башни и т.п. На промышленных предприятиях инженерные сооружения различаются в зависимости от характера производства. Они могут располагаться как внутри, так и вне промышленных зданий, а также независимо от зданий, имея самостоятельное значение. Инженерные сооружения следует отличать от технологического и инженерного оборудования, зданий, систем инженерного обеспечения, производственных сооружений. В отличие от инженерных сооружений в производственных сооружениях осуществляется технологический процесс по получению основного и промежуточного продукта производства, но возводятся они, как и инженерные сооружения, строительными методами. Технологическое и инженерное оборудование возводят в большинстве случаев методами машиностроения, т.е. монтируют из элементов, изготавливаемых на предприятиях машиностроительных отраслей. Основные виды инженерных сооружений и их функциональное назначение приведены на рис. 1.17.  Рис. 1.17. Виды инженерных сооружений  Рис. 1.17. Виды инженерных сооружений Опоры и эстакады. Постаменты под горизонтальную и вертикальную аппаратуру предназначаются для разного рода аппаратов, в которых могут проходить различные химические и другие процессы. Наиболее часто встречаются в химической, нефтеперерабатывающей, каучуковой промышленности, на заводах железобетонных и пластмассовых изделий. Отдельно стоящие опоры и эстакады для трубопроводов применяют в тех случаях, когда производственные коммуникации прокладывают открытым способом. Трубопроводы применяются диаметрами от нескольких сантиметров до 2 - 3м для газопроводов. Трубопроводы средних и больших диаметров являются балками цилиндрического сечения и имеют большую несущую способность, что позволяет опирать их на отдельно стоящие опоры с шагами 6 - 12 - 18м. Трубопроводы малых диаметров требуют более частых опор, поэтому для них необходимо применять эстакады с пролетными строениями, на которые опираются поперечные траверсы с шагами 3 - 4 - 6м. Трубопроводы могут располагаться в трех уровнях: - по железобетонным шпалам, уложенным на песчаной подушке по грунту; - на низких железобетонных опорах высотой 0,9 - 1,2м; - на высоких железобетонных или стальных опорах и эстакадах высотой 5 - 6м и более. Одноярусные и двухъярусные отдельно стоящие опоры выполняют, как правило, сборными железобетонными. При ширине траверс до 1,8м они делаются одностоечными Т-образными, а при ширине до 2,4м одностоечными с отдельными траверсами. При большей ширине траверс опоры делаются двухстоечными. Многоярусные опоры, а в северных и труднодоступных районах - все опоры, могут выполняться из стали. Высота опор до верха нижней траверсы принимается 5,4; 6; 6,6; 7,2 и 7,8м. Типовые двухъярусные эстакады с пролетом 18м могут быть железобетонными с сегментными безраскосными фермами, со стальными решетчатыми фермами, опирающимися на железобетонные или стальные колонны. Температурные блоки могут иметь длину до 72 - 75м. Двухъярусные эстакады в сборном железобетоне тяжелы, сложны, имеют малую повторяемость элементов, поэтому такие эстакады выполняются в большинстве случаев из стали. Трехъярусные эстакады, а также эстакады в труднодоступных районах и эстакады с пролетами больше 18м делаются стальными. Колонны железобетонные опорные делаются обычно прямоугольными, сечением 400 x 400мм, защемленными в отдельные фундаменты, в виде отдельных свай-колонн, забитых в грунт, свай-колонн, объединенных в плоские или пространственные системы путем постановки стальных крестовых связей. Применяются также колонны, устанавливаемые на односвайные фундаменты из свай-оболочек или буронабивньгх свай. При небольших нагрузках и плотных грунтах колонны могут устанавливаться в скважины, засверленные в грунт с последующим бетонированием. Сваи-колонны - самый экономичный вид опор. Рекомендуются они во всех случаях, допустимых по грунтовым условиям. Колонны стальных опор делаются жесткосоединенными с фундаментами. Допускается применение шарнирного опирания на фундаменты при условии обеспечения устойчивости опор в продольном направлении. Опоры и эстакады проектируют с использованием следующих нормативно-технических документов: СНиП 2.09.03 - 85 «Сооружения промышленных предприятий»; ГОСТ 23235 - 78. «Эстакады одноярусные под технологические трубопроводы. Типы и основные габариты»; ГОСТ 23236 - 78. «Эстакады двухъярусные под технологические трубопроводы. Типы и основные габариты»; ГОСТ 23237 - 78. «Опоры отдельно стоящие под технологические трубопроводы. Типы и основные параметры». Разгрузочные эстакады предназначаются для разгрузки различных материалов из железнодорожных вагонов, транспортировки материалов (угля, торфа, древесины, опилок) и прокладки трубопроводов. Эстакада представляет собой открытое горизонтальное или наклонное сооружение, состоящее из ряда опор и пролетного строения, предназначенное для прокладки автомобильных, пешеходных и железных, дорог и коммуникаций. Эстакады для разгрузки различных материалов из железнодорожных вагонов можно выполнять из сборного железобетона и стальных конструкций. Эстакады, предназначенные для прокладки трубопроводов с легковоспламеняющимися горючими жидкостями и газами, должны иметь несгораемые несущие и ограждающие конструкции. Открытые крановые эстакады предназначены для обслуживания складов, оборудованных мостовыми электрическими кранами грузоподъемностью 10 - 50т и более. Стальные подкрановые балки применяют при тяжелом режиме работы кранов или при грузоподъемности 50т и более. Галереи. Галереи - наземное или подземное, горизонтальное или наклонное протяженное сооружение, предназначенное для инженерных или технологических коммуникаций (конвейеров, кабелей, трубопроводов), а также для прохода людей. Наибольшее распространение имеют конвейерные и в меньшей степени - пешеходные галереи. Пропуск кабелей и трубопроводов обычно производится попутно в комбинированных галереях, совмещенных с конвейерными или пешеходными. Ширина пешеходных галерей определяется их пропускной способностью в одном направлении из расчета 2тыс. человек в час на 1м ширины, но не менее 1,5м. Высота галерей от уровня пола до низа выступающих конструкций покрытий - не менее 2м (в наклонных галереях высота должна измеряться по нормали к полу). Конвейерные (транспортерные) галереи находят применение в горнодобывающей, коксохимической промышленности, промышленности строительных материалов и изделий, в котельных и других промышленных объектах. Основой конвейерной галереи является конвейерный (непрерывный) транспорт. Высота галерей 18, 24, 30м. Уклон галерей от 1 до 20° в зависимости от технологических требований. Каналы и тоннели. Каналы и тоннели - подземные, закрытые, горизонтальные или наклонные протяженные сооружения, предназначенные для прокладки коммуникаций (конвейеров, трубопроводов, кабелей) или для прохода людей. Каналы устраивают непроходные, полупроходные и проходные с шириной прохода не менее 0,6м. Высота непроходных каналов 0,3; 0,6 и 1,2м, полупроходных - 1,2 - 1,8м. В каналах высотой 1,2 - 1,8м и более предусматриваются люки размерами 600 - 800мм, с расстоянием между ними не более 60м. Плиты, перекрывающие проходящие внутри здания каналы с трубопроводами для горючих жидкостей и газов, должны быть несгораемыми Открытые каналы, размещаемые в цехах, следует ограждать по всей длине перилами высотой не менее 600мм с устройством в необходимых местах переходов. Каналы имеют высоту до выступающих частей менее 2м, вследствие чего проход в них людей не допускается. Для осмотра и ремонта коммуникаций необходима откопка и вскрытие каналов. Тоннели имеют высоту 2м и более, допускающую осмотр и ремонт коммуникаций в процессе эксплуатации. В них должны быть предусмотрены проходы, входы и люки, освещение, а в необходимых случаях - вентиляция, обеспечивающая безопасность работающих в тоннелях. Тоннели и каналы должны проектироваться по СНиП 2.09.03 - 85 «Сооружения промышленных предприятий» и выполняться, как правило, железобетонными сборными из типовых конструкций. Трассы тоннелей и каналов должны иметь наименьшую протяженность, наименьшее число поворотов, а также пересечений с дорогами и другими коммуникациями и исполняться в соответствии с требованиями СНиП 11 - 89 - 80 «Генеральные планы промышленных предприятий». Тоннели и каналы, в которых располагаются кабели, следует проектировать с учетом «Правил устройства электроустановок» (ПУЭ) Минэнерго Украины. Бункера и силосы. Бункера и силосы - емкости для сыпучих материалов. Форма бункера зависит от его назначения, компоновки сооружения, требуемого запаса материала, физических свойств сыпучего материала, типа несущих конструкций и т.д. Бункера выполняются открытого и закрытого типа (рис. 1.18,а).

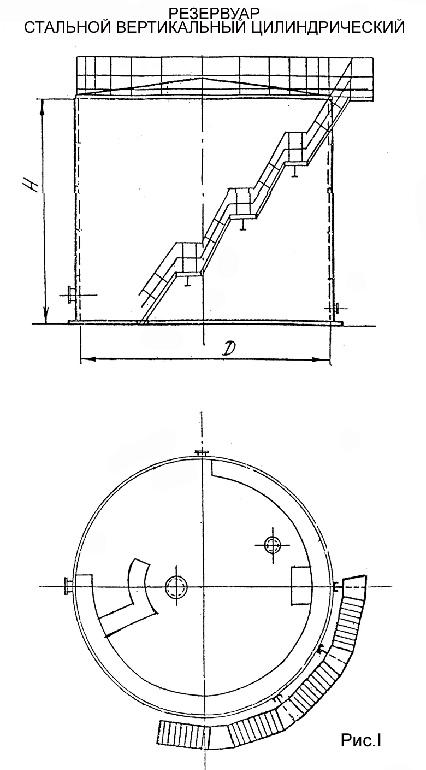

а б в Рис.1.18 Бункер конический, закрытого типа (а) и силосы с плоским днищем (б) и (в). Открытые бункера дешевле закрытых, но их применяют только для материалов, не поддающихся воздействию атмосферных осадков и не выделяющих пыль, вредную для здоровья людей и окружающей среды. В закрытых бункерах с коническим покрытием отсутствуют пустые зоны при заполнении. В бункерах же с плоскими покрытиями всегда имеются пустые зоны, особенно при боковом расположении загрузочного отверстия. Пустые зоны не только уменьшают объем бункера, но и представляют опасность при скоплении в них взрывоопасных газов и пыли. Параметры бункера (форма, размеры и объем) должны устанавливаться совместно с объемно-планировочными решениями зданий и сооружений, при этом должны приниматься унифицированные сетки колонн и высота этажей бункерного пролета. Сетка колонн бункеров принимается 6х6, 6х9, 6х12м. По типу несущих конструкций различают железобетонные, стальные и комбинированные бункера. Как правило, бункера проектируют из железобетона. Допускается проектировать из стали воронки, сужающиеся части бункеров, параболические бункера, а также бункера, которые по технологическим условиям подвергаются механическим, химическим и температурным воздействиям сыпучего материала и не могут быть выполнены из железобетона. При эксплуатации бункеров в агрессивной среде их наружные поверхности защищают от коррозии в соответствии с требованиями СНиП 2.03.11 - 85. Для защиты стенок и днища бункера от ударов при загрузке крупно - и среднекусковым материалом над ним устраивают защитные стальные решетки. Внутренние поверхности бункеров, подвергающиеся износу от воздействия удара и истирания, защищают футеровкой из различных материалов. При высокой температуре или агрессивности сыпучего материала предусматривают специальную износостойкую защиту. При расчете силосов учитывается трение сыпучего материала о поверхность стен, уменьшающее вертикальное давление верхних слоев на нижние, что приводит к уменьшению горизонтального давления. Отдельные силосы объединяют в силосные корпуса, которые используют как склады готовой продукции и как промежуточные емкости для сырья и полуфабрикатов. Для обеспыливания воздуха, выходящего из силосов при их загрузке, на надсилосном покрытии обычно устанавливают фильтры. Силосы непригодны для хранения материалов, способных слеживаться, самовозгораться или имеющих структуру, разрушающуюся при значительном давлении. Размеры силосов, их форма, число в корпусе, а также расположение в плане назначают в соответствии с требованиями технологического процесса, условиями загрузки и разгрузки, технико-экономическими соображениями, а также существующими для силосных складов унифицированными строительными параметрами. В Украине применяют силосы преимущественно круглого и квадратного сечения. Предпочтение отдают круглым силосам, стены которых работают в основном на центральное растяжение. Когда требуется большое число мелких силосов для хранения различных материалов или одного и того же материла разных сортов, то применяют силосы квадратного сечения, которые рациональны при размерах сторон не более 3 - 4м. За рубежом встречаются корпуса из шестиугольных, восьмиугольных и другого сечения силосов. Силосы могут быть отдельно стоящими или сблокированными в силосные корпуса (рис.1.18,б и в) и иметь однорядное или многорядное расположение. Распространенным расположением круглых силосов является расположение в один или в два ряда; при этом достигается наиболее простая механизация подачи и отгрузки хранимого материала. При больших объемах, а также в целях лучшего использования территории участка применяется многорядное расположение силосов. При этом между силосами образуются полости - так называемые «звездочки», которые могут быть использованы как добавочные емкости для хранения несвязного материала или для устройства в них лестниц, установки технологического оборудования и пропуска различных трубопроводов. В настоящее время применяют следующие типы силосов, отличающиеся главным образом конструкциями днища: - с плоским днищем и набетонкой; - с плоским днищем, стальной полуворонкой и набетонкой; - со стальной воронкой; - с железобетонной воронкой. В цементной промышленности применяют двухъярусные силосы. В целях единообразия объемно-планировочных и конструктивных решений силосных складов Госстроем Украины утверждены унифицированные строительные параметры, в соответствии с которыми рекомендуются следующие формы и размеры силосов: круглые - диаметром 3, 6 и 12м; квадратные - с сеткой 3х3м. Допускается проектирование железобетонных силосов диаметром 18, 24 и более метров (кратным 6). Сетка разбивочных осей, проходящих через центры силосов в корпусах, должна быть кратной 3м. Высота стен силосов от плиты днища до низа плиты надсилосного перекрытия принимается равной 10,8; 15,6; 18; 20,4; 26,4 и 30м. Допускаются и другие высоты стен, отличающиеся на величину, кратную 0,6м. Высота подсилосного этажа (от уровня пола до низа плиты днища или железобетонного опорного кольца воронки) принимается равной 3,6; 4,8; 6; 10,8; 14,4м. Колонны подсилосного этажа при диаметре силосов до 6м и устройстве воронок на весь его диаметр устанавливают по периметру стен силосов. При диаметре силоса больше 6м, если устраивается плоское днище, колонны устанавливают также и внутри контура силоса. Расстояние между колоннами назначают с учетом габаритов приближения транспортных средств. Колонны квадратных силосов устанавливают в углах пересечения стен. Ширину лестничных маршей, когда имеется лифт для подъема людей и оборудования наверх силосных корпусов, рекомендуется принимать не менее 0,8м, с наклоном не более 45°. В соответствии с унифицированными строительными параметрами разработаны типовые «Конструкции железобетонных силосов диметром 6 и 12м для хранения сыпучих материалов». Металлические резервуары и газгольдеры. Для хранения и технологической переработки нефти и нефтепродуктов, воды, химических продуктов, минеральных удобрений, сжиженных газов, пульпы руды, угля и других жидких и полужидких продуктов применяются металлические резервуары (рис.1.19).

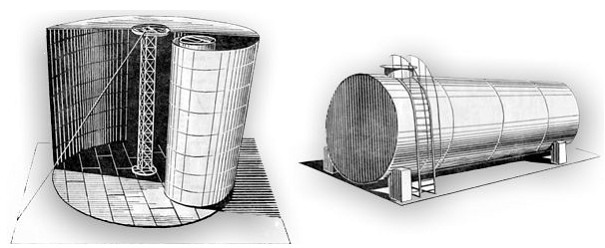

Рис.1.19 Общий вид вертикальных резервуаров. Резервуары могут быть заглубленными, круглыми и прямоугольными. Резервуары в виде цистерн цилиндрических или каплевидных баков применяют на промышленных предприятиях для закрытого хранения легковоспламеняющихся жидкостей: нефти, керосина, бензина, масла, спирта и т.д. Резервуары и цистерны могут быть подземными, полуподземными и надземными. Расположение резервуаров для горючего на генеральном плане должно быть увязано с рельсовыми и автомобильными дорогами, водными и береговыми устройствами. Вертикальные цилиндрические резервуары сооружаются трех типов: со стационарной крышей, стационарной крышей и понтоном и с плавающей крышей. Такие резервуары имеют объем до 50тыс. м3, диаметр 4,7 – 60,7м, высоту 3 - 18м. Разработаны проекты вертикальных резервуаров объемом 100, 120 и 150тыс. м3. Вертикальные резервуары со стационарной крышей предназначаются для хранения слабо испаряющихся продуктов и состоят из цилиндрической стенки, днища и покрытия различных типов (конического, сферического, «безмоментного» и др.). «Безмоментное» покрытие представляет собой оболочку отрицательной гауссовой кривизны – гиперболоид вращения (рис. 1.20,а).

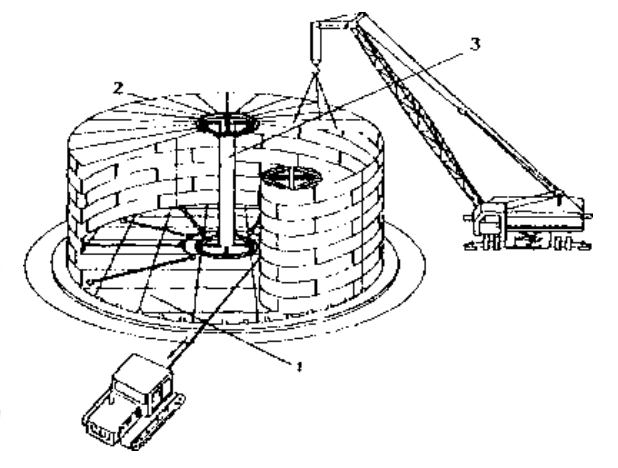

затвором различных типов. Вертикальные резервуары предназначаются для хранения нефтепродуктов и широко применяются на нефтеперерабатывающих заводах, нефтеперекачивающих станциях нефтепроводов. Вертикальные резервуары с плавающей крышей предназначены, как и резервуары с понтоном, для хранения легкоиспаряющихся продуктов. В резервуарах такого типа функции понтона и стационарной крыши совмещены в одной конструкции, которая, в отличие от понтона, рассчитывается на нагрузки от атмосферных воздействий. В связи с этим в плавающей крыше имеется «водоспуск» - трубчатая конструкция, обеспечивающая отвод воды с поверхности крыши за пределы резервуара. Все вертикальные резервуары изготавливаются на специализированных заводах резервуарных металлоконструкций с применением метода рулонирования стенок (рис.1.21), днищ, центральных частей плавающих крыш, понтонов и «безмоментных» стационарных крыш.

Элементы крыш других типов, а также остальные нерулонируемые конструкции (корона понтонов и плавающих крыш, кольца жесткости и др.) изготавливают индустриальными методами в виде законченных крупных элементов. Сборке резервуаров предшествуют разворачивание рулонов и установка их в проектное положение (рис.1.22). Резервуары с плавающими крышами предназначаются для хранения нефти. Они эффективны и применяются в южных районах и районах с умеренным климатом. Их металлоемкость в среднем на 20% ниже металлоемкости резервуаров со стационарной крышей и понтоном. Вертикальные изотермические резервуары, двустенные и одностенные, предназначаются для хранения сжиженных газов под избыточным давлением, близким к атмосферному и при низкой отрицательной температуре (- 34°С для аммиака, - 46°С для пропана, - 106°С для этилена, - 1600С для сжиженного природного газа, - 1960С для кислорода). В двухстенных изотермических резервуарах наружный корпус выполняется из обычной углеродистой или низкоуглеродистой стали и рассчитывается на атмосферные нагрузки и нагрузки от теплоизоляции в межстенном пространстве. Внутренний корпус, а также корпуса одностенных изотермических резервуаров выполняются из хладостойких марок стали и рассчитываются на нагрузки от гидростатического давления за счет сжиженного продукта, избыточного давления в паровоздушном пространстве, давления от теплоизоляции и на вакуум. Изотермические резервуары изготавливают на заводах резервуарных металлоконструкций с применением метода рулонирования стенки, а также путем сборки из отдельных листов. Шаровые (сферические) резервуары и газгольдеры (рис.1.23) объемом 6 и 2тыс. м3 предназначены для хранения жидких и газообразных продуктов при высоком внутреннем избыточном давлении от 0,25 до 1,8МПа.

Расчет шаровых резервуаров и газгольдеров выполняется на гидростатическое давление жидкости, избыточное давление в газовом пространстве, атмосферные и другие нагрузки с учетом требований Госгортехнадзора Украины. Оболочка такого резервуара (газгольдера) выполняется из отдельных лепестков, изготавливаемых методом холодной вальцовки. Сборка оболочки на монтаже производится с применением специального манипулятора либо другим способом. Монтажная сварка - автоматическая. Резервуар (газгольдер) устанавливается на трубчатых стойках (опорах), имеющих между собой связи. Шаровые резервуары (газгольдеры) оснащаются наружными шахтными лестницами, внутренними вращающимися смотровыми лестницами, а также площадками для обслуживания оборудования. Несколько таких резервуаров (газгольдеров) объединяют в парки и соединяют переходными площадками. Мокрые газгольдеры состоят из вертикального цилиндрического резервуара, наполненного водой, и одного или двух подвижных звеньев - телескопа и колокола. В газгольдере большого объема может быть несколько подобных звеньев. В газгольдерах небольшого объема телескопа нет. Газгольдеры переменного объема (постоянного давления) подразделяют на газгольдеры с водяным бассейном (мокрые газгольдеры) и газгольдеры цилиндрические поршневые (сухие газгольдеры). Изменение объема достигается выдвижением подвижных звеньев при наполнении газом и опусканием их обратно по мере его расходования. Давление в газгольдере (около 5кПа) поддерживается специальными грузами и массой подвижных звеньев. Герметичность смежных звеньев обеспечивается водяными затворами. В сухих газгольдерах объем изменяется посредством перемещения поршня (шайбы) внутри газгольдера. Резервуары подземного расположения, траншейного и казематного типа объемом до 10тыс. м3 предназначаются для долговременного хранения светлых нефтепродуктов и жидкого сырья для пищевых продуктов. Градирни, водонапорные башни. Градирни (рис.1.24, 1.25), брызгательные бассейны и охлаждающие пруды - сооружения, предназначенные для охлаждения воды.

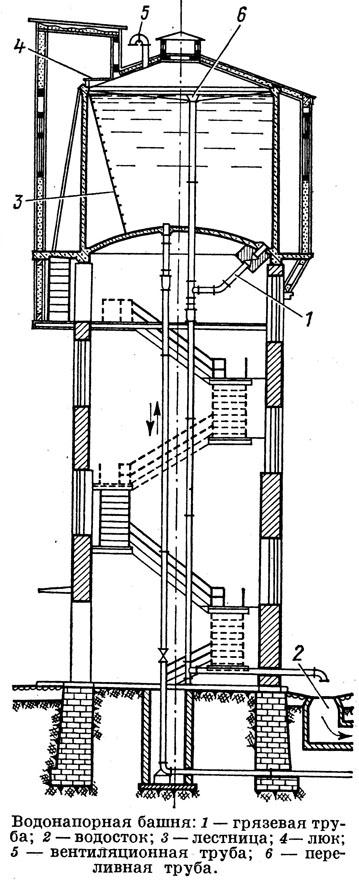

В башенных капельных градирнях вода высокой температуры, поступающая на ороситель, падая, проходит систему решетника, дробится на капли и охлаждается. Охлажденная вода скапливается в резервуаре, откуда поступает на производство. Основной конструктивный элемент башенных градирен - вытяжная башня. Башни градирен изготавливают из стали и монолитного железобетона. Башни из сборного железобетона не получили широкого распространения из-за возможного разрушения в стыках. Ранее построенные градирни малой производительности имеют вытяжные башни из дерева. Для градирен малой и средней производительности преимущественное распространение получили башни в виде пространственного стального каркаса с обшивкой внутренней стороны деревянными щитами или асбестоцементными волнистыми листами. Все эти градирни пирамидальной формы, причем нижний ярус башни имеет вертикальное расположение. В конструктивном отношении вытяжная башня каркасно - обшивного типа представляет собой решетчатое многогранное сооружение (рис.1.25). Пространственная жесткость каркаса обеспечивается горизонтальными решетчатыми кольцами, расположенными по всем ярусам, угловыми стойками - фермами и диагональными связями (раскосами), расположенными по внутренним граням каркаса. Конструктивное решение каркаса подчинено возможности монтажа башни укрупненными блоками, равными по высоте одному ярусу, а по ширине - одной грани башни. Общие габариты вытяжной башни определяют на основе производительности градирни. Так, вытяжная башня градирни площадью орошения 1600м2 имеет высоту 54м, радиус вписанной окружности внизу 23м, а вверху - 15,2м. В плане башня представляет правильный двенадцатигранник, а по высоте разбита на пять ярусов. Водосборный бассейн башенных градирен обычно выполняется из монолитного железобетона. Внутренняя поверхность его защищается гидроизоляцией (слоем холодной асфальтовой мастики и др.). В «сухих» градирнях водосборный бассейн отсутствует. Несущие конструкции оросителя выполняют из сборных железобетонных колонн сечением 300 х 300мм с подколонниками, ригелей сечением 300 х 400 или 300 х 600мм, пролетом до 4,8м и балок, несущих ороситель сечением 200 х 400мм. В оросительных устройствах широко применяют два типа пленочного оросителя (на одном и том же железобетонном каркасе): одноярусный блочный ороситель из деревянных антисептированных деталей и двухъярусный ороситель из плоских асбестоцементных прессованных листов (размером 1,6х1,0, 2,0х0,06м). Монтаж металлоконструкций производится обычным методом. Железобетонные башенные градирни обычно имеют форму однополостного гиперболоида, которая наиболее рациональна с аэродинамической точки зрения. В зависимости от конструкции оросительного устройства и способа, которым достигается увеличение поверхности соприкосновения воды с воздухом, градирни могут быть пленочного, капельного брызгательного и смешанного капельно-брызгательного типов. Конструктивно капельный ороситель выполняется из перекрестных реек специальной формы; пленочный - из асбестоцементных листов, расположенных вертикально на небольшом расстоянии друг от друга. Направление движения воздуха по отношению к охлаждаемой воде в оросителях градирен может быть: противоточным (встречным); поперечно-прямоточ- ным; смешанным (поперечно-противоточным). Особым видом градирен являются радиаторные охладители, называемые иногда «сухими» градирнями. Охлаждаемая в них вода отдает тепло проходящему через охладитель воздуху путем теплоотдачи через стенки радиаторов. Преимущество этих градирен в полной защите окружающей среды от выделяемого всеми остальными градирнями пара. Вентиляторные градирни имеют в плане различные объемы и формы: круглые, квадратные, прямоугольные и многоугольные. Из них наиболее практичным объемом обладают одновентиляторные градирни, круглые и многоугольные в плане. Вентиляторные градирни целесообразно применять в следующих случаях: - при необходимости уменьшения площади для размещения водоохладительных сооружений или размещения их на участке с неблагоприятными условиями для движения воздуха (наличие высоких зданий вокруг градирни, значительное число безветренных дней в теплое время года и др.); - при охлаждении циркуляционной воды в условиях жаркого климата. Пруды-охладители относятся, как правило, к внеплощадочным сооружениям, остальные типы водоохладителей размещают непосредственно на промышленных площадках. Водонапорные башни - это сооружения, предназначенные для повышения напора воды в водопроводных сетях при отсутствии насосных станций и в аварийных случаях, а также для регулирования водопотребления. Используются в системах хозяйственно - питьевого, производственного и противопожарного водоснабжения промышленных предприятий, сельскохозяйственных комплексов и населенных мест. Основные элементы водонапорной башни - резервуар (или бак) и опора. В зависимости от емкости бака и высоты опоры (до низа бака) определяют габаритные схемы водонапорных башен. От формы бака и опоры и их пропорциональ- ного соотношения друг с другом зависит архитектурный облик сооружения (рис.1.26).

Рис.1.26 Водонапорные башни Для массового строительства, как правило, применяют башни без шатров, со стальными баками и опорами из железобетона, кирпича или металла (рис.1.27). Емкость бака 15, 25, 50м3 при высоте опоры (от уровня земли до низа бака), кратной 3м, и 100, 150, 200, 300, 500 и 800м3 при высоте опоры, кратной 6м. При необходимости возможно применение башен с большим объемом бака. Баки могут быть сферической, конической, каплеобразной, чашеобразной и других форм; стволы - из оболочек цилиндрической, конусной формы и гиперболических очертаний, а также из решетчатых конструкций. В качестве основных конструкционных материалов может быть использован монолитный железобетон и металл. Иногда, исходя из архитектурных соображений, башня проектируется с шатром. Уникальные башни из монолитного железобетона возводят с применением скользящей опалубки. Бак может монтироваться на земле с последующим подъемом его на проектную отметку. Дымоотводящие трубы. Дымоотводящие трубы предназначены для отвода дымовых газов, образующихся в промышленных теплоэнергетических установках (рис.1.28).

Ствол кирпичной дымовой трубы состоит из отдельных поясов по высоте. Переход от одного пояса к другому осуществляется путем уменьшения толщины кладки с образованием уступа с внутренней стороны ствола. Толщина стенок ствола верхнего пояса не менее 1,5 кирпича. Для восприятия внутренних напряжений с наружной стороны ствола устанавливают стяжные кольца из полосовой стали. Монолитные железобетонные дымовые трубы проектируются в настоящее время высотой до 420м, с футеровкой из легкого полимер - бетона. Газоотводящие стволы выполняют из стали, керамики, пластмасс и других материалов. В настоящее время наметилась тенденция к применению многоствольных труб. В таких трубах каждый промышленный агрегат подключается к отдельному газоотводящему стволу, что позволяет выполнять ремонт труб без остановки всех агрегатов. 1.10. СПЕЦИАЛЬНЫЕ ВОПРОСЫ ПРОЕКТИРОВАНИЯ ХИМИЧЕСКИХ ПРЕДПРИЯТИЙ Отопление, вентиляция и кондиционирование воздуха. Здания химических производств большого объема (более 3000м3) при круглосуточной работе, а также здания и помещения с приточной вентиляцией при двух - и трехсменной работе, оборудуют воздушным отоплением, совмещенным с приточной вентиляцией, применяя отопительно-циркуляционные агрегаты. При режиме работы в одну смену предусматривают смешанное отопление: в рабочее время - воздушное, совмещенное с приточной вентиляцией, а в нерабочее время - дежурное, в виде отопительно-рециркуляционных агрегатов или местных нагревательных приборов. Воздушное отопление, совмещенное с приточной вентиляцией, применяют в тех помещениях, где могут выделяться пары или газы, которые в смеси с воздухом могут самовозгораться под действием высокой температуры. Кроме того, воздушное отопление, совмещенное с приточной вентиляцией, можно применять в тех помещениях (независимо от объема), где может выделяться пыль, которая воспламеняется при соприкосновении с водой или с водяными парами, или выделяются взрывоопасные и вредные пары и пыли (фосфор, бертолетова соль, алюминиевая пудра, карбид кальция и т.п.). Применять полную или частичную рециркуляцию для воздушного отопления не допускается, если в воздухе содержатся болезнетворные микроорганизмы, сильнодействующие ядовитые вещества, резко выраженные неприятные запахи; помещения, в воздухе которых может внезапно возрасти концентрация вредных веществ (производства, работающие с легко испаряющимися жидкостями, сжиженными газами и т.п.). Во всех помещениях, независимо от их назначения, предусматривают механическую, естественную или смешанную вентиляцию. По направлению воздушных потоков различают приточную (нагнетательную) вентиляцию и вытяжную - отсасывающую. Приточно - вытяжные механические системы проектируют только там, где невозможно устроить естественную или смешанную вентиляцию. Кондиционирование воздуха предусматривают в тех случаях, когда оно требуется для соблюдения технологического режима (например, в производстве химических волокон) для быстрого удаления из помещения опасных веществ, проникших из аппаратуры при производственных неполадках и авариях, устраивают специальные системы аварийной вытяжной вентиляции с учетом вида производства, свойств и количества выделяющихся вредностей. Вентиляцию проектируют таким образом, чтобы обеспечить движение воздуха из чистых помещений в более загрязненные или подсос воздуха снаружи. Если предусматривают приток воздуха снаружи, необходимо обеспечить постоянство его температуры внутри помещения подогревом приточного воздуха или установкой дополнительных обогревательных приборов. При проектировании заранее учитывают места возможных выделений вредных паров и газов для устройства местных отсосов. При общеобменной вентиляции, если в помещении выделяются газы и другие вредности, вытяжку из верхней зоны в размере не менее однократного объема помещения за 1ч предусматривают во всех цехах и во всех случаях независимо от объема воздуха, удаляемого из нижней зоны. Вытяжка из верхней зоны, как правило, должна быть естественной (через дефлекторы, шахты и - в отдельных случаях - через незадуваемые фонари). Воздух из нижней зоны удаляется механическим путем. В помещениях с высокой токсичностью выделяющихся газов и паров устраивают вытяжную вентиляцию с механическим побуждением. Полную аэрацию предусматривают только в цехах с избытком тепла, достаточным для подогрева поступающего наружного воздуха (например, в печных отделениях химических заводов и т.п.). В тех цехах, где одновременно с выделением тепла выделяются газы и пыль, полная аэрация возможна лишь при условии, что подаваемый наружный воздух не мешает естественному выходу загрязненного воздуха из помещения через верхнюю зону. В тех случаях, когда это условие не соблюдается, предусматривают смешанные приточно-вытяжные системы вентиляции: на летний период - полную аэрацию; на зимний период - механическую приточную вентиляцию и естественную вытяж- ную. При большом выделении в помещении водяных паров в зимнее время подача не подогретого воздуха не допускается. Свежий приточный воздух подают в рабочую зону механическими вентиляторами через распределительные насадки. Нельзя подавать свежий воздух непосредственно в места наибольшего выделения газов и пыли, так как последние могут распространиться по всему помещению. Сосредоточенную подачу приточного воздуха в рабочую зону обычно устраивают в цехах отвечающих следующим требованиям: технологическое оборудование расположено правильными рядами со свободными проходами между ними; у оборудования имеются местные отсосы, и пыль в помещениях не выделяется; при небольшом количестве обслуживающего персонала отсутствуют зафиксированные рабочие места и при закрытом технологическом процессе. Аварийную вытяжную вентиляцию предусматривают в тех случаях, когда в помещения за короткое время может проникнуть много опасных продуктов. Воздух, удаляемый аварийными вентиляционными установками, должен выбрасываться выше покрытия здания, но не ближе 20м от дымовых труб. Для аварийной вентиляции используют осевые вентиляторы, устанавливаемые в нишах. В настоящее время широко применяют автоматическое включение аварийной вентиляции от газоанализаторов, настроенных на предельно допустимые по санитарным или противопожарным нормам концентрации газов или паров, с одновременной подачей звукового сигнала. Кондиционирование воздуха предусматривают в безоконных, герметично закрытых помещениях. Наружный забор воздуха для приточной вентиляции делается в местах наиболее удаленных и защищенных от мест выброса вредных газов, паров и пыли. Минимальное расстояние между забором воздуха и ближайшим очагом загрязнения его (выхлопные трубы, вытяжные шахты вентиляции, дымовые трубы, канализационные колодцы и т.п.) принимается не менее 6м по вертикали и 10 - 12м по горизонтали. Воздухозаборные отверстия нужно располагать ниже отверстия для удаления загрязненного воздуха: расстояние от земли до воздухоприемного отверстия принимают не менее 2м. Ориентируют воздухозаборные отверстия с учетом направления ветра и располагают их с наветренной стороны. Предприятия химической промышленности являются источниками загрязнения атмосферного воздуха вредными газами и пылью. Такие выбросы подрывают здоровье людей, работающих на предприятии и живущихс ним по соседству. Основными мероприятиями по борьбе с загрязнением атмосферного воздуха с промышленными выбросами являются: - организация технологического процесса, исключающая выброс в атмосферу отходящих газов; - герметизация технологического оборудования; - отказ от применения складов и резервуаров открытого типа; - правильный выбор места для строительства завода и расположение вредных цехов на генеральном плане с подветренной стороны; - устройство очистки выбрасываемого воздуха. Очистка воздуха и газов от взвешенных частиц (пыли или тумана) осуществляется с помощью специальных аппаратов пыле - или туманоуловителей, подразделяемых на четыре группы: 1) Механические пылеуловители (пылеосадительные камеры, инерционные и жалюзийные пылеуловителии, брызгоуловители, циклоны, мультициклоны). Аппараты этой группы применяют для грубой очистки. 2) Мокрые газоочистители, в которых взвешенные частицы отделяются от газа путем промывки его жидкостью. 3) Фильтры (пористые перегородки или слой материала), задерживающие взвешенные в газах частицы, применяются для тонкой очистки газов от твердых, а некоторые - от жидких частиц. 4) Электрофильтры, отделяющие твердые и жидкие взвешенные частицы от газов с помощью электрических сил. Вредные примеси в виде газов и паров извлекают обычно поглощением жидкими реагентами (абсорбцией) и твердыми веществами (адсорбцией). Некото- рые газообразные продукты можно обезвредить путем сжигания. В отдельных случаях применяют комбинацию нескольких способов. Водоснабжение. Заводы химической промышленности потребляют очень большое количество воды. В химической промышленности применяют привозную воду из близлежащих водоемов, а также оборотную воду, т.е. возвращенную после очистки в производственный цикл. Как известно, природные воды содержат различные примеси: газы, растворенные соли, коллоидные частицы. Количество и состав примесей в воде зависят главным образом от ее происхождения (атмосферная, поверхностная и подземная). К воде, применяемой для производственных нужд, предъявляют определенные требования по жесткости, содержанию взвешенных примесей и т.д. Для некоторых производств требуется очищенная вода (частично умягченная, обессоленная, а также вода с ограниченным содержанием кислорода). Для получения требуемых качеств воды предусматривается соответствующая ее обработка и очистка. К основным операциям подготовки воды относят очистку от взвешенных примесей, отстаивание, фильтрование, умягчение и т.д. На предприятиях химии обычно сооружают несколько оборотных циклов воды, применяются различные типы градирен с естественным протоком воздуха или с принудительной его подачей. Прокладывать основные водоводы оборотного водоснабжения нужно по коммуникационному коридору с разветвлением по отдельным объектам. Систему оборотного водоснабжения следует проектировать комплексно и привязывать к отдельным видам технологических процессов. Прокладка труб систем оборотного водоснабжения может быть открытой по высоким опорам и эстакадам вместе с другими видами трубопроводов или по низким опорам, или шпалам. В отдельных случаях разрешается прокладывать эти трубы под землей. Канализация. По степени загрязнения сточные воды разделяют на несколько видов. Химически не загрязненные воды, многократно используемые, сбрасываемые в естественные водоемы вместе с ливневыми водами, но при постоянном контроле. Загрязненные воды содержат различные по химическому составу вредные примеси. Такие воды опасны для естественных водоемов. Бытовые или хозяйственно-фекальные воды поступают в общегородскую сеть канализации. В дальнейшем эти воды очищаются на полях орошения, полях фильтрации или на станциях биологической очистки. Промышленные загрязненные сточные воды можно использовать после удаления из них ядовитых веществ. Канализационные системы для удаления сточных вод состоят из открытых и закрытых приемных устройств (лотков, трапов-ловушек), отстойников очистных сооружений, канализационных сетей со смотровыми колодцами, станции перекачки. Производственные сточные воды перед спуском в магистральную сеть производственной канализации должны подвергаться первичной очистке на локальных установках или на установках для групп производств. Там после нейтрализации кислот и щелочей, извлечения пожаро - и взрывоопасных веществ, масел, смол и других токсичных веществ сточные воды обезвреживаются и сбрасываются в биологические очистные сооружения и водоемы. Запрещается объединять различные потоки сточных вод, способных при смешивании выделять токсичные и взрывоопасные смеси, или выпадающие осадки. Не допускается объединять спуск жидкостей из аппаратов, работающих под повышенным давлением, он производится через промежуточные емкости, в которых происходит выравнивание давления и только после этого через гидравлический затвор жидкость стекает в канализацию. Газы и пары отводятся отдельно из каждого изолированного участка канализационного устройства, а также из отстойников, ловушек и очистных сооружений. Для вентиляции наружной сети канализации загрязненных стоков в местах выпуска сточных вод и на поворотах трассы устанавливают вентиляционные трубы. Противопожарное водоснабжение является одним из видов огнегасительных средств противопожарной техники, применяемой в химических производствах. Противопожарные водопроводы устраивают высокого и низкого давления. Для обеспечения бесперебойной подачи воды сети пожарного водоснабжения делают закольцованными; для отдельно стоящих зданий допускаются тупиковые линии длиной не более 200м. Гидранты устанавливают вдоль дорог и проездов на расстоянии не больше 100м друг от друга, не ближе 6м от стен зданий и не дальше 2м от дороги. Расстояние от гидрантов до очага пожара не должно превышать 100м для водопроводов высокого давления и 150м для водопроводов низкого давления. В химических производствах применяют спринклерные и дренчерные установки, предназначенные для автоматического тушения пожаров водой в начале их возникновения с одновременной подачей сигналов тревоги. Условия противопожарной безопасности и взрывоопасности зданий. В цехах предприятий химической промышленности при наличии газо- или паровоздушных смесей сероуглерода, ацетилена, этилового эфира и других веществ, способных воспламеняться от искр, полы следует делать из не искрящих при ударе материалов (асфальт с известняковым наполнителем, керамические неглазурованные плитки, трудно сгораемые пластики и т.п.). В цехах, где применяют углеводороды (бутан, бутилен, пропан, пропилен, дивинил и др.), полы выполняют из материалов, которые не искрят при ударе и не растворяются под действием этих веществ. Серьезную опасность представляет задымление в зданиях, не имеющих фонарей и оконных проемов. Для удаления дыма из таких зданий необходимо предусматривать дымовые люки. В зданиях без фонарей, предназначенных для производств с повышенной пожароопасностью, для удаления дыма устраиваются вытяжные шахты с поперечным сечением не менее 0,2% площади поперечного сечения производственных помещений. Эти шахты оснащены дистанционным управлением. В некоторых помещениях площадь поперечного сечения люков может достигать 1,2% площади пола помещений или 12м2 на 1000м2 пола. В каждом изолированном помещении со сгораемыми материалами независимо от площади пола следует устраивать дымовой люк. В последнее время получили распространение дымовые шахты, разработанные Госхимпроектом и Промстройпроектом из сборных железобетонных элементов. В нормальных условиях шахта служит для вентилирования чердачных помещений. Низ шахты плотно перекрывается полотнищами трудно сгораемой или несгораемой конструкции. В случае возникновения пожара эти полотнища должны открываться и обеспечивать удаление дыма. Одновременно с открыванием полотнищ должны закрываться другие проемы, служащие для вентиляции чердака. Открывание полотнищ производится автоматически. Существуют различные конструкции вентиляционных дымовых шахт, которые можно применять как в бесчердачных, так и в чердачных покрытиях. Вытяжные шахты могут иметь жалюзи или дефлектор. Открываться клапаны могут вручную, дистанционно и автоматически. В складских зданиях, подвальных помещениях в качестве дымовых люков можно использовать специальные проемы из расчета один проем на 1000м2, в каждом отсеке ширина проема должна быть не менее 1,5 – 2,0м2. Для обеспечения доступа к очагу пожара рекомендуется устраивать легкоразбираемые перегородки или закладные части во внутренних стенах, со специальными приспособлениями для удаления их из стен. В химической промышленности существуют производства с весьма взрывоопасными процессами, связанными с обработкой легковоспламеняющихся жидкостей и газов: некоторые цехи заводов искусственного волокна, синтетического каучука, водородные станции, некоторые цехи производства пластмасс, гербицидов, переработки нефти и др. Сохранить несущие и ограждающие конструкции зданий при взрыве можно, если давление внутри здания будет снижено до безопасной величины за время, которое должно быть меньше времени разрушение конструкций и ограждений. Для «сброса» давления внутри здания и продуктов взрыва часто используют оконные и дверные проемы. Площадь их должна быть вполне достаточной, а разрушающее давление и время разрушения переплетов и полотен должно быть меньше разрушающего давления и времени разрушения ограждений и несущих конструкций. Если эти условия не выполнены, то в покрытиях или в стенах устраивают дополнительные проемы, перекрываемые противовзрывными клапанами, - легко сбрасываемыми или разрушающимися панелями. Для взрывоопасных зданий строительными нормами и правилами рекомендуется применять только одинарное остекление, оконные переплеты должны открываться только наружу. Толщина стекол не должна превышать 2 мм. Стеновые панели и оконные каркасы крепят таким образом, чтобы они легко выталкивались при незначительных давлениях. Для изготовления стеновых панелей используют легкие теплоизоляционные несгораемые материалы. |