Проектирование хим. предприятий. Навчальний посібник до вивчення курсу основи проектування хімічних виробництв

Скачать 6.93 Mb. Скачать 6.93 Mb.

|

|

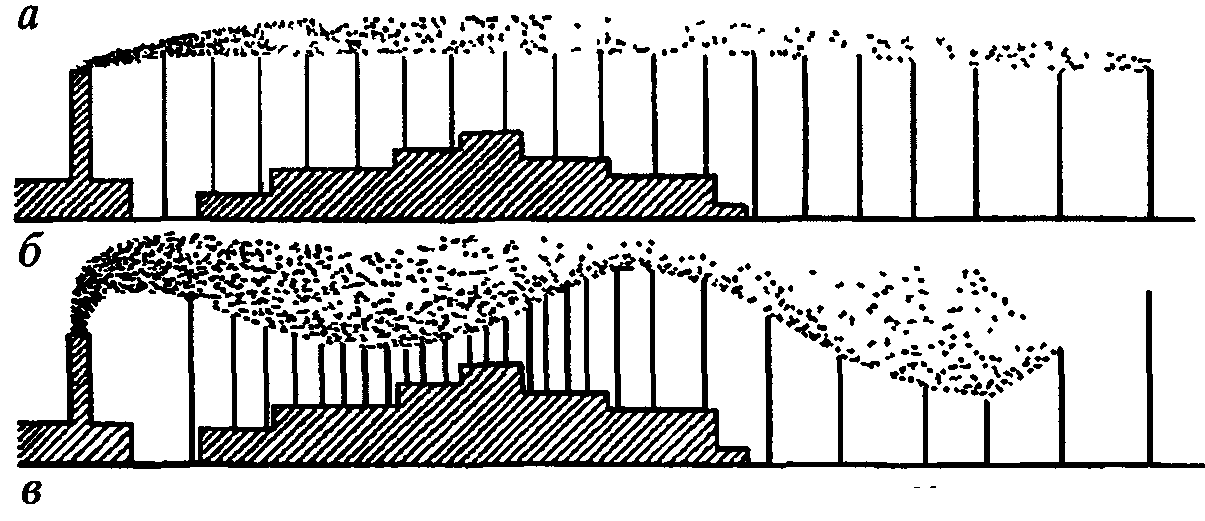

Для подготовки прогноза загрязнения воздушного бассейна района строительства должны быть определены: 1) Характеристики физико-географических, природно-климатических условий района строительства (местоположения, климатические и иные параметры), которые составляются по форме табл. 1.1. 2) Данные о проектируемом объекте (мощность предприятия, перечень основных производств, технологические параметры и характеристики), себестоимость основных видов продукции, численность работающих. Наименование выпускаемой продукции, виды энергоносителей. 3) Величина фонового загрязнения воздушного бассейна (рис.1.4) (перечень контролируемых веществ, их концентрация, данные о существующих источниках загрязнения воздушного бассейна и т. п.). Составляются по данным местных органов Укргидромета.   Рис. 1.4. Схема выпадения дымовых частиц при наличии зеленых защитных насаждений между застройкой и источником задымления и при отсутствии их: а, в - в условиях ветра, б, г - в условиях безветрия 4) Характеристики источников выброса загрязняющих веществ проектируемого объекта. Составляются в форме таблицы. 5) Данные о составе и количестве выбросов загрязняющих веществ, поступающих в атмосферу после газоочистного оборудования и от неорганизованных источников объекта (рис.1.5). 6)Данные о составе и количестве выбросов загрязняющих веществ, поступающих в атмосферу от других объектов инфраструктуры района в перспективе. Составляются по данным местных органов Укргидромета. Расчеты выполняются в соответствии с требованиями «Методики расчета концентраций в атмосферном воздухе вредных веществ, содержащихся в выбросах предприятий», ОНД-86.

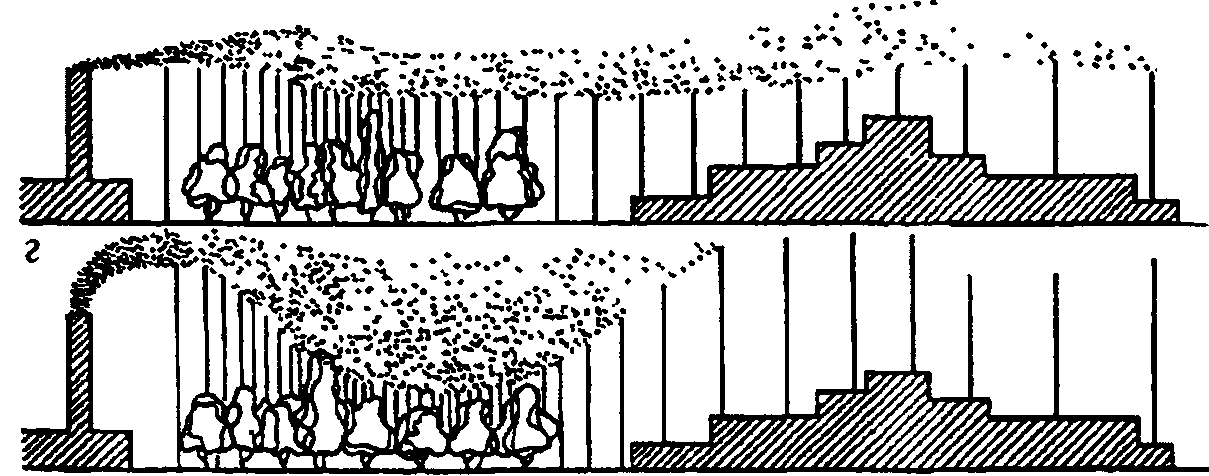

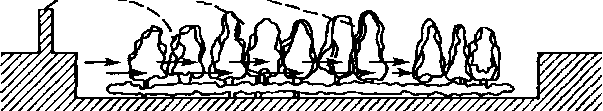

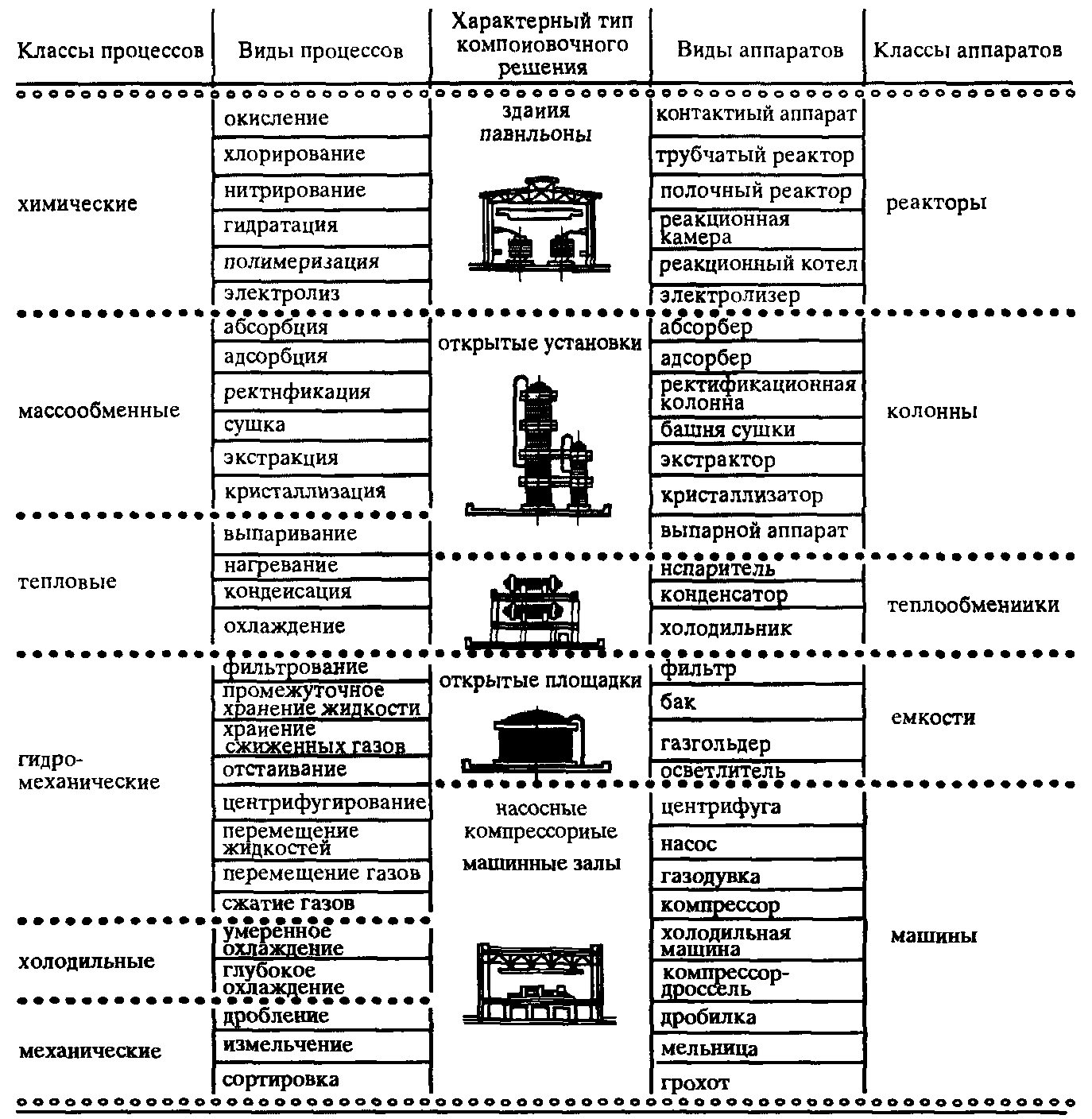

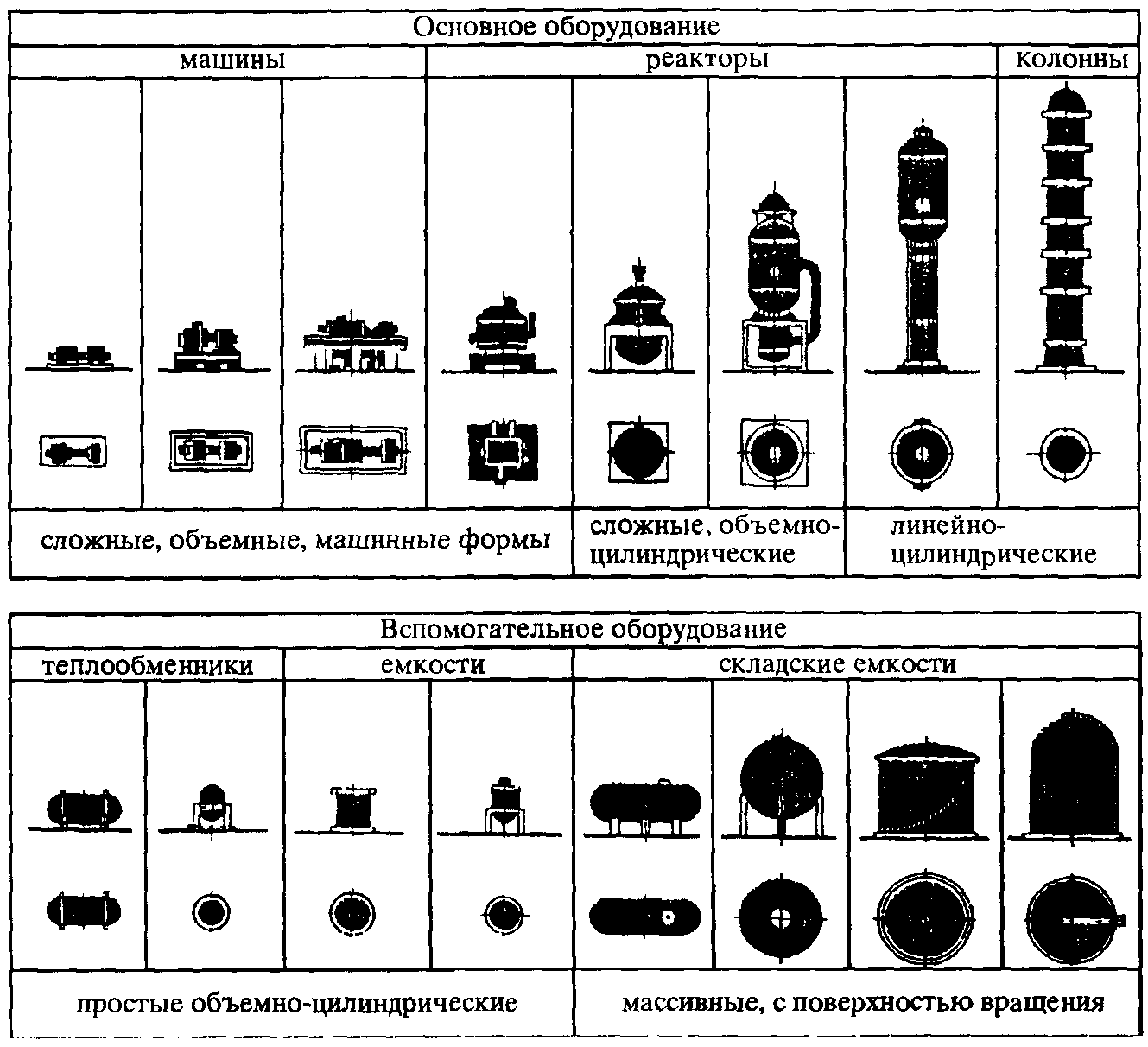

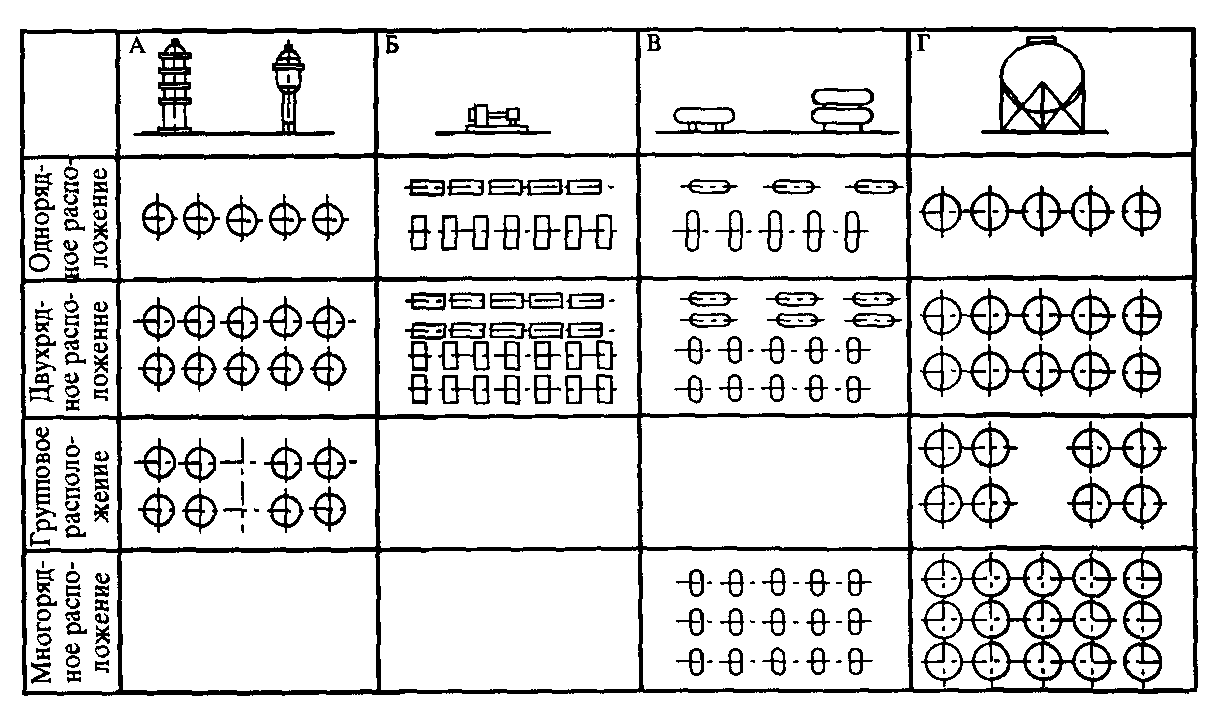

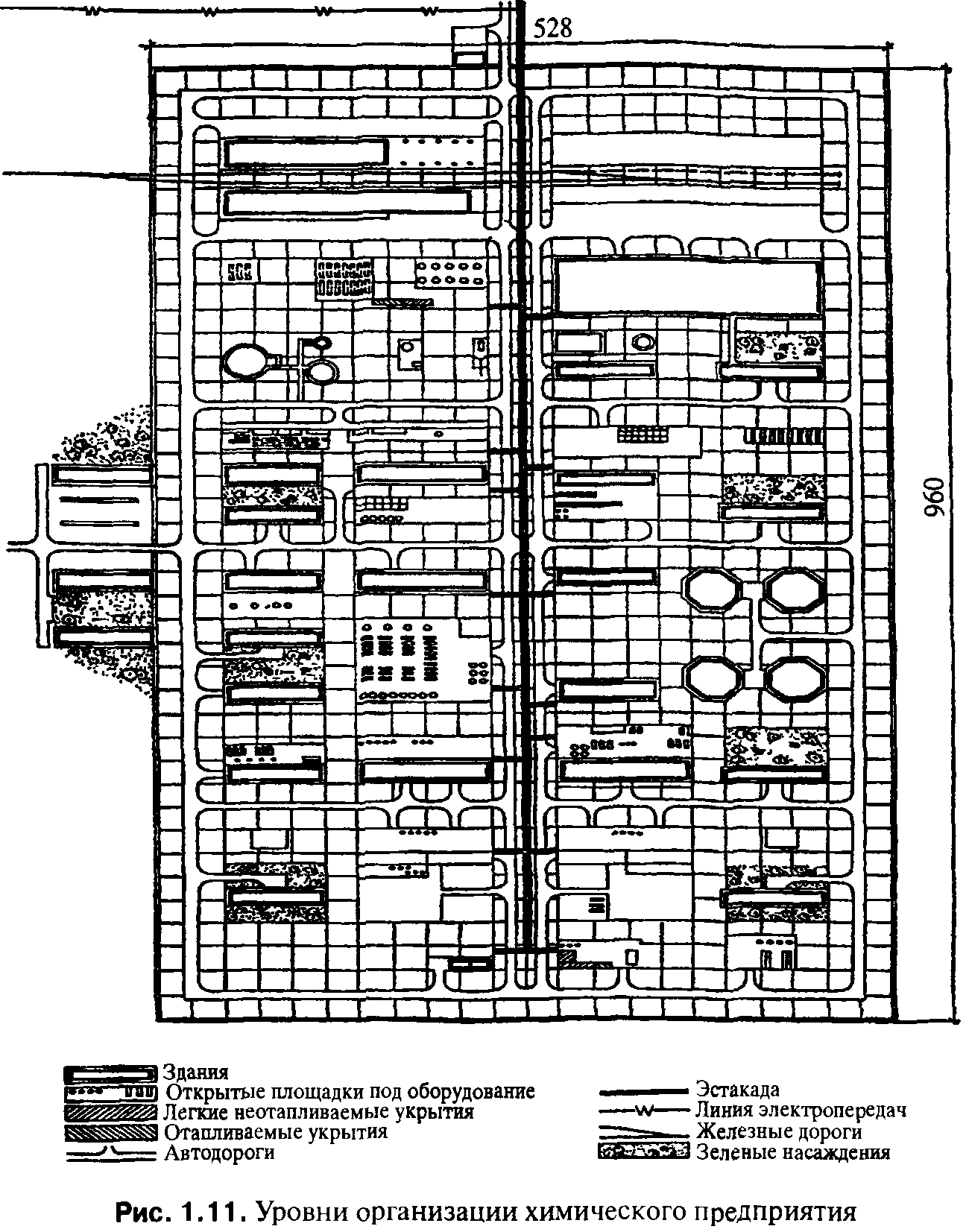

Рис. 1.5. Совмещенная схема движения загрязненных потоков 1.5.3. Прогнозирование состояния поверхностных и подземных вод Для разработки прогноза воздействия объекта на состояние поверхностных и подземных вод района должны быть определены: - гидрологические, гидрогеологические и гидравлические характеристики водных объектов, используемых для водоснабжения или водоотведения проектируемого объекта; - существующий уровень загрязнения поверхностных и подземных вод; - объем водопотребления и водоотведения проектируемого объекта; - расположение водозаборов и выпуска сточных вод объекта; - объем водопотребления других водопользователей района в заданном интервале времени; - количество, состав и характеристики сбрасываемых сточных вод с указанием основных загрязняющих веществ, их концентрации и класса опасности; - расположение и технические характеристику показателей сточных вод других сооружений объекта, воздействующих на состояние водной среды; - изменение параметров поверхностного стока территории, находящейся под воздействием проектируемого объекта; - данные о количестве и составе сточных вод, сбрасываемых в реки и водоемы другими объектами района в заданном интервале времени или перспективный уровень фонового загрязнения водных объектов; - требования органов водного надзора к режиму водопользования в рассматриваемом регионе; - требования органов рыбоохраны к водопользователям водных объектов, имеющих рыбохозяйственное значение. Для разработки прогноза составляют водохозяйственный баланс (ВХБ), перспективные потребности в воде в заданном интервале времени при изменении режима водопользования, связанные с эксплуатацией объекта и изменением инфраструктуры района. 1.5.4. Прогноз воздействия объекта при возможных авариях Основными причинами возникновения аварийных ситуаций на объектах различного назначения являются нарушения технологических процессов на промышленных предприятиях, технические ошибки обслуживающего персонала, нарушения противопожарных правил и условий техники безопасности, отключение систем энергоснабжения, водоснабжения и водоотведения, стихийные бедствия, террористические акты и т. п. Различают проектные и запроектные аварии. Проектные аварии подразделяются на три класса: - максимальная экологическая авария - авария с катастрофическими, необратимыми последствиями значительного масштаба, наносящими значительный ущерб населенным пунктам и природной среде (например, разрушение плотин гидроэнергетического узла, авария реактора на АЭС с выбросом радиоактивных веществ и т.п.); - крупная экологическая авария - авария с серьезными последствиями для природной среды и населения, причиной которой, как правило, является разрушение элементов производства (оборудования), неправильные действия обслуживающего персонала (например, авария систем очистки сточных вод промышленного объекта с большой утечкой стоков); - технологическая экологическая авария - авария элементов технологической схемы, характеризующаяся кратковременностью воздействия и отсутствием необратимых последствий для среды (например, авария электрофильтра на ТЭС, приводящая к выбросу загрязняющих веществ в атмосферу). Запроектные аварии отличаются от проектных только исходным событием, как правило, исключительным, которое не может быть учтено без специально поставленных в техническом задании на проектирование условий. Запроектные аварии характеризуются разрушением тех же объектов и теми же экологическими последствиями, что и проектные аварии. Вероятность возникновения запроектных аварий определяется величинами, связанными с воздействием внешних сил и событий (землетрясения, смерчи, ураганы, террористические акты, бомбардировка объектов в результате военных действий и т.п.). Определение класса аварий следует выполнять по результатам анализа причин аварийности на конкретных объектах - аналогах примерно равной мощности с близкими характеристиками технологических процессов на основных производствах. Для этого на объекте-аналоге проводят: - отбор наблюдавшихся аварийных ситуаций, имеющих экологические послед ствия; - классификацию аварийных ситуаций в соответствии с вышеприведенными признаками; - описание сценариев выбранных аварийных ситуаций, а также наблюдаемых негативных последствий от них для окружающей среды; - определение размеров зон аварийных ситуаций и интенсивность их воздействия на окружающую среду; - оценку вероятности возникновения каждой аварийной ситуации. Аварийность на объектах-аналогах следует оценивать по показателям риска их неблагоприятного воздействия на окружающую среду или инфраструктуру - население. Снижение аварийности и повышение уровня надежности предприятий и производств повышенной опасности должны обеспечиваться сейсмостойкостью, взрыво - и пожаробезопасностью проектируемых установок, агрегатов и сооружений. Системы регулирования опасных технологических процессов на таких предприятиях должны отличаться постоянством параметров работы технологических установок - оборудования (температура, давление, скорость процесса и т.д.) - более жесткими требованиями к качеству и составу исходного сырья. Принципиальные технологические схемы опасных производств должны обеспечивать плавное регулирование технологических режимов, автоматическое отключение оборудования при авариях и пожарах. 1.6. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС КАК ОСНОВА ПРОМЫШЛЕННОГО ПРОЕКТИРОВАНИЯ Промышленные здания и сооружения должны быть запроектированы с точным учетом требований наиболее эффективного технологического процесса. При составлении проекта промышленного предприятия необходимо определить типы и размеры зданий, их требуемые площади, численность рабочих, количество и типы оборудования, требуемое для предприятия количество сырья, материалов, энергии и топлива. Необходимо также разработать план предприятия и внутреннюю планировку цехов. Все эти задачи решаются на основе данных принятого технологического процесса производства. Поэтому, приступая к проектированию промышленного здания, необходимо, прежде всего, изучить технологический процесс данного производства. Основой для архитектурно-строительной разработки проекта служит технологическая производственная схема, которая представляет собой графическое изображение функциональной зависимости между отдельными производственными процессами, осуществляемыми в данном цехе. Например, на рис. 1.6 представлена схема производства серной кислоты контактным способом, который включает три стадии после обжига колчедана: - очистку газа от вредных для катализатора примесей; - контактное окисление сернистого ангидрида в серный ангидрид; - абсорбцию серного ангидрида серной кислотой.  Рис. 1.6. Схема производства серной кислоты контактным способом: 1,2 - промывные башни; 3 - электрофильтр; 4 - сушильная башня; 5 – компрес- сор; 6 -теплообменник; 7 - контактный аппарат; 8 - холодильник; 9 - олеумный абсорбер; 10 - моногидратный абсорбер; 11 - воздушный холодильник; 12 – сборник; 13 - насос Внимательное изучение технологической схемы функциональной связи помещений дает возможность установить рациональную последовательность расположения отделений и помещений цеха, и эта схема является исходной базой для проектирования плана здания. Процесс очистки газов и получения кислоты на заводах протекает в промывном и сушильно-абсорбционном отделениях. Основное оборудование этих отделений (электрофильтры, промывные и сушильно - абсорбционные башни) устанавливают на отметке 7 - 8 м над уровнем пола. Электрофильтры, промывные и сушильно-абсорбционные башни имеют вертикальный технологический процесс и обслуживаются с площадок на разных уровнях. Оборудование размещают обычно на открытом воздухе. Для укрепления технологического оборудования устраивают железобетонные постаменты (этажерки). Сетка колонн постаментов - 6x6м. Оборудование можно устанавливать на отдельные постаменты для независимой осадки фундаментов. Пространство под постаментами используют для установки насосов, сборников кислоты, для подсобных помещений, трансформаторных подстанций, ремонтных мастерских, бытовых помещений. Предприятия химической и нефтехимической промышленности применяют химическую технологию и выпускают продукцию следующих классов: - продукцию неорганической химии и горно-химическое сырье; - полимеры, пластические массы, химические волокна; - лакокрасочные материалы; - синтетические красители и органические продукты; - продукты органического синтеза (нефтехимия, коксохимия, лесохимия); - химические реактивы и особо чистые вещества; - медикаменты и химико-фармацевтические изделия; - резинотехнические и асбестовые изделия. Технологическое оборудование - определяющий элемент застройки большинства химических и нефтехимических предприятий. Его можно разделить на 5 групп (рис. 1.7): - машинное оборудование (насосы, компрессоры, воздуходувки, холодильные машины и др.); - аппараты, в которых осуществляются химические процессы (реакторы); - аппараты, в которых осуществляются массообменные процессы - колонны; - емкости; - теплообменники. Машинное оборудование размещается, как правило, в отапливаемых зданиях, в то время как условия эксплуатации колонного оборудования позволяют устанавливать его на открытых площадках, на этажерках, специальных постаментах, а особо крупное - на собственных фундаментах; только в редких случаях в суровых климатических условиях часть такого оборудования нуждается в укрытиях. Вынос технологического оборудования из отапливаемых помещений на открытые площадки, этажерки и под навесы - одна из важнейших тенденций в строительстве химических объектов. Увеличение производительности аппаратов оказывает существенное влияние на снижение удельного расхода территории и капитальных затрат. Это позволяет установить насосы, компрессоры и др. машины порознь, открыто, приблизив их к основному технологическому оборудованию и соответственно уменьшить протяженность коммуникаций. На рис. 1.8 и 1.9 показаны наиболее распространенные виды пространствен- ных форм основного и вспомогательного оборудования и возможные схемы их ком поновки. Анализ процессов, номенклатуры применяемого оборудования, а также принципов его комбинирования показывает, что в химической технологии определилась система структурных единиц, каждая из которых - составная часть более крупной и может функционировать самостоятельно.  Рис. 1.7. Процессы и аппараты химической технологии Использование этого принципа в планировке позволяет разрабатывать на основе определенного модуля пространственные структуры, которые пригодны для построения системы любой сложности, а также устанавливать единые принципы компоновки всех ее элементов. Это дает возможность вести разработку даже для самой сложной структуры (например, комбината) последовательно, сохраняя на любом уровне разработки единство стиля и, в то же время, учитывая любые конъюнктурные требования. Система технологических элементов, из которых формируют объекты химии, вклю чает следующие единицы. Аппараты - выполняют отдельные операции и являются первичными элементами общей технологической структуры предприятий. Аппараты, как правило, объединяют в группы и образуют качественно новую структурную единицу - технологические узлы или агрегаты. В агрегате протекает не один, как в аппарате, а несколько процессов.  Рис. 1.8. Виды оборудования химической технологии  Рис.1.9. Схемы компоновки технологического оборудования: А - колонн и реакторов; Б - машинного оборудования; В - теплообменников; Г - емкостей Сочетание агрегатов быстрого и планомерного освоения производственных мощностей потребовало выделить минимальный комплект технологических установок (дающих, подобно целому, готовую продукцию, но в меньших масштабах) в самостоятельную единицу - технологическую линию, образующую следующий уровень организации технологии. Структурные уровни организации химического и нефтехимического предприятий показаны на рис.1.10.  Рис.1.10 Уровни организации химических предприятий В зависимости от заданной мощности и номенклатуры продуктов несколько технологических линий, функционирующих автономно, комплектуют в новую структурную единицу - производство, которая, участвуя в общей программе предприятия по выпуску готовой продукции, в случае необходимости также может функционировать самостоятельно. Группа различных производств, выполняющая полный технологический цикл от переработки сырья до выпуска товарной продукции, образует технологический поток завода. Несколько технологических потоков завода, объединенных на основе внутреннего материального баланса, образуют автономный технологический комплекс - комбинат, который является самой крупной единицей в обшей технологической структуре предприятия. На базе автономных технологических комплексов - комбинатов - формируют промышленные узлы, промышленные районы, топливно-промышленные комплексы и другие производственные объединения. Формирование и объединение специализированных химических и нефтехимических предприятий обычно осуществляется автономными технологическими комплексами, в которые входит группа производств, объединенная общим технологическим процессом и имеющая в своем составе необходимые объекты подсобно-производственного и обслуживающего назначения. Каждый автономный технологический комплекс специализируется на выпуске одного или нескольких видов готовой продукции и формируется на основе единичной укрупненной мощности головного производства (например, производство этилена на заводе оргсинтеза). Состав производств в каждом пусковом комплексе определяется их оптимальным сочетанием на основе переработки основного продукта. Например, для специализированных азотных заводов установлена следующая номенклатура продукции: аммиачная селитра, карбамид, сложные удобрения, капролактам. На заводах органической химии имеется широкая номенклатура выпускаемых продуктов (хлор, этилен, винилхлорид и др.). Автономные технологические комплексы строятся на базе двух головных производств - хлора и таких органических продуктов, как ацетилен, этилен и др., и могут иметь разнообразные наборы производств. Автономные технологические комплексы должны по возможности иметь однородную структуру, основанную на оптимальном сочетании производств и внутреннем материальном балансе, строго последовательном размещении производств, в соответствии с технологическим потоком и самостоятельным материально-техническим снабжением. Схема размещения производственных объектов в пределах автономного комплекса должна подчиняться обшей закономерности процесса переработки сырья, осуществляемого в такой последовательности: подача сырья, производство основных видов полупродуктов, производство готовой продукции, вывоз готовой продукции. | ||||||||