точка. Неразрушающие методы контроля. Неразрушающие методы контроля Радиационный контроль

Скачать 367 Kb. Скачать 367 Kb.

|

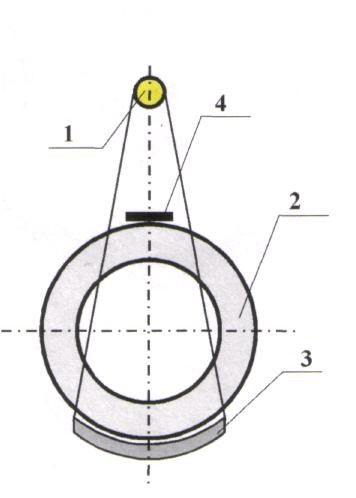

Неразрушающие методы контроля Радиационный контрольСхема, сущность и классификация радиационных методов контроля. Радиационные методы контроля сварных соединений проводятся с целью выявления внутренних дефектов в шве и околошовной зоне (непроваров, газовых пор, включений, трещин). Выявление внутренних дефектов при просвечивании основано на способности рентгеновского и гамма – излучения проникать через непрозрачные материалы, ослабляться и рассеиваться в зависимости от его толщины и плотности, а также воздействовать на эмульсию фотопленки и вызывать свечение отдельных химических элементов. В качестве ионизирующего излучения при радиационных методах контроля используют: рентгеновское излучение (контроль R –излучением) и гамма излучение. R – излучение образуется в результате торможения на аноде рентгеновской трубки свободных электронов. Гамма излучение образуется в результате распада ядер радиоактивных элементов (изотопов). В качестве изотопов применяемых в радиационной дефектоскопии используют: Тулий – 170; Цезий 137; Селен – 75; Иридий -192. Методы радиационного контроля различаются способами регистрации дефектов и соответственно делятся на радиографические, радиоскопические и радиометрические. Радиографические методы радиационного неразрушающего контроля основаны на преобразовании радиационного изображения контролируемого объекта в радиографический снимок. На практике этот метод наиболее широко распространен в связи с его простотой и документальным подтверждением полученных результатов. В зависимости от используемых детекторов различают пленочную радиографию и ксерорадиографию. В первом случае детектором скрытого изображения и регистратором статического видимого изображения служит фоточувствительная пленка, во втором — полупроводниковая пластина, а в качестве регистратора используют обычную бумагу. Радиационная интроскопия – метод, основанный на преобразовании радиационного изображения контролируемого объекта в световое изображение на выходном экране радиационно-оптического преобразователя, причем анализ полученного изображения проводится в процессе контроля. Чувствительность этого метода несколько меньше, чем радиографии, но его преимуществами являются повышенная достоверность получаемых результатов благодаря возможности стереоскопического видения дефектов и рассмотрения изделий под разными углами, "экспрессность" и непрерывность контроля. Радиометрическая дефектоскопия – метод получения информации о внутреннем состоянии сварного шва и околошовной зоны, просвечиваемых ионизирующим излучением, в виде электрических сигналов (различной величины, длительности или количества). Этот метод обеспечивает наибольшие возможности автоматизации процесса контроля и осуществления автоматической обратной святи контроля и технологического процесса изготовления изделия. Преимуществом метода является возможность проведения непрерывного высокопроизводительного контроля качества изделия. По чувствительности этот метод не уступает радиографии. Радиографический метод используют для контроля изделий ответственного назначения. Суть этого метода заключается в том, что на исследуемый материал (рис. 8) воздействуют рентгеновскими лучами. Пройдя через металл, лучи воздействуют на эмульсию фотопленку, вызывая ее потемнение. Потемнение пленки тем больше, чем меньшую плотность имеет металл на их пути. Поскольку любой дефект сварного соединения — это своего рода несплошность, и следовательно, имеющая меньшую плотность, то такие внутренние дефекты, как поры, раковины, трещины, будут выглядеть на пленке более темными пятнами, чем окружающий металл.  Рис. 8 Схема радиографического контроля: 1 — источник излучения; 2 — поток R - излучения;3 — диафрагма; 4 — сварной шов с дефектом; 5 — светонепроницаемая кассета; 6 – рентгенографическая пленка Достоинства метода: относительная простота интерпретации дефектов; наличие документа (пленки) после выполнения контроля. Недостатки метода: вредность и опасность излучения; ограничение по толщине контролируемого металла; трудность выявления «тонких» дефектов при их неблагоприятном расположении по отношению к направлению лучей (трещин, плоскость расположения которых перпендикулярна лучам); низкая производительность и относительно высокая стоимость материалов для контроля. Оборудование для радиационной дефектоскопии. Устройство и принцип работыПОРТАТИВНЫЙ ИМПУЛЬСНЫЙ РЕНТГЕНОВСКИЙ АППАРАТ «ШМЕЛЬ-250»

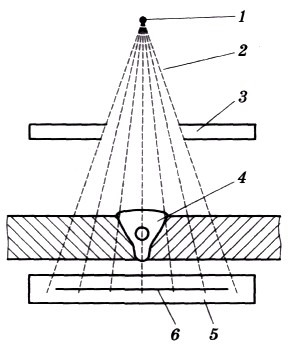

1 3 2 1 – рентгеновский моноблок; 2 – пульт управления; 3 – выносная лампа; 4 блок аккумуляторов; 5 – зарядное устройство  4 5 Рис. 9 Рентгеновский аппарат «Шмель 250» и аксесуары к нему Рентгеновский аппарат состоит из двух блоков: рентгеновского моноблока поз.1 , пульта управления поз. 2. и выносной лампы поз. 3.Рентгеновский аппарат комплектуется блоком аккумуляторов поз. 4 и зарядным устройством поз 5. Межблочное соединение выполнено морозостойким низковольтным кабелем длиной 25 метров. Аппараты имеют биологическую защиту от обратного и рассеянного излучения, что обеспечивает безопасную работу оператора без использования специальных средств защиты. Рентгеновский аппарат, для расширения технологических возможностей, может быть установлен на тележку. (Рис. 10)  Рис. 10 Транспортное средство (тележка) для панорамного просвечивания Предназначено для транспортировки аппарата «Шмель-250» с блоком аккумуляторов в трубопроводе диаметром от 720 до 1420 мм. Транспортное средство снабжено фонарем освещения. Перед просвечиванием моноблок R – аппарата устанавливается на приспособлении, которое крепится на контролируемую трубу.  Рис. 11 Крепление рентгеновского аппарата «Шмель-250» для фронтального просвечивания Для промышленного применения радиоактивных источников излучения при контроле сварных швов применяют гамма – дефектоскопы (Рис.12), которые позволяют перемещать источники излучения в рабочее положение непосредственно при контроле и в положение хранения, после завершения контроля. Основной частью гамма – дефектоскопа является защитная радиационная головка, ампула с радиоактивным изотопом с помощью ручного пульта управления по ампулопроводу перемещается в коллиматор, который формирует панорамное излучение. После просвечивания ампула возвращается в положение хранения радиационной головки, которая обеспечивает защиту оператора от вредного воздействия излучения.  Рис.12 Гамма-дефектоскоп РИД-SE 4P

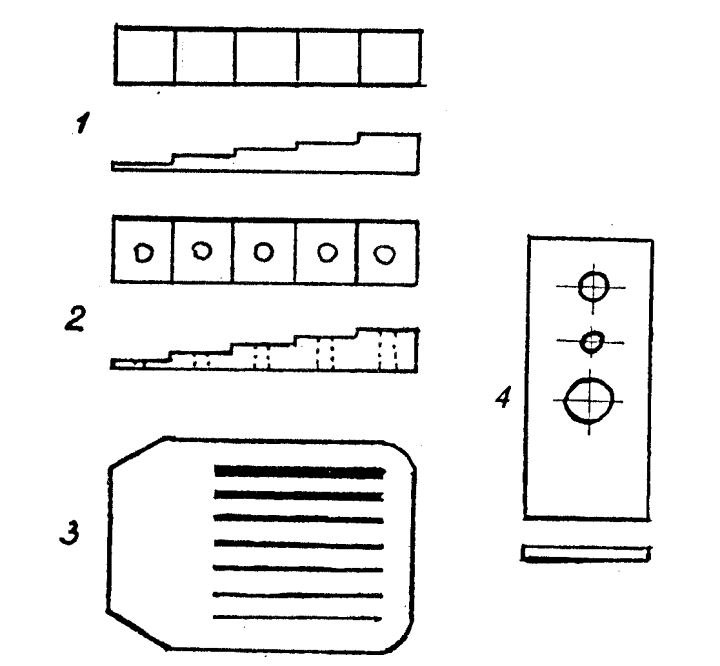

Материалы для радиографического контроляВыбирают радиографическую пленку в зависимости от толщины и плотности материала просвечиваемого объекта, а также требуемой производительности и чувствительности контроля. Пленку РТ-1 используют главным образом для контроля сварных соединений больших толщин, так как она обладает высокой контрастностью и чувствительностью к излучению. Универсальную экранную пленку РТ-2 применяют при просвечивании деталей различной толщины, при этом время просвечивания меньше, чем при использовании других типов пленок. Для контроля изделий из алюминиевых сплавов и сплавов черных металлов небольшой толщины можно использовать высококонтрастные пленки РТ-3 и РТ-4. При дефектоскопии ответственных соединений применяют пленку РТ-5. Эта пленка обладает весьма высокой контрастностью, позволяет выявлять незначительные дефекты, хотя и имеет наименьшую чувствительность к излучению, что приводит к увеличению времени экспозиции при контроле. Для оценки качества снимков используют эталоны чувствительности. Это установленные нормативными документами по форме, составу и способу применения тест-образцы. По химическому составу составу и плотности материала эталоны должны бать идентичны контролируемому материалу. На рис. 13 изображены наиболее часто применяемые эталоны чувствительности. Эталон чувствительности ступенчатого типа имеет пять ступеней квадратной формы размером, например, 10 мм каждая; толщина ступеней 0,25; 0,5; 1,0 и 1,25 мм. Канавочный эталон чувствительности представляет собой пластину с канавками установленных форм и размеров. Проволочный эталон – это набор прямых проволочек установленных длин и диаметров. Проволочные эталоны стандартизованы ГОСТ-7512-82.  Рис.13. Эталоны чувствительности радиационного контроля: 1 - ступенчатый; 2 - ступенчато-дырочный; 3 - проволочный; 4 – пластинчатый Для сокращения времени просвечивания R – пленку помещают между усиливающими экранами ( металлическими или флуоресцентными). Перед проведением радиографического контроля пленку вместе с усиливающими экранами помещают в специальную светозащитную кассету. С целью обозначения изделия и R – по участкам контроля применяют свинцовые маркировочные знаки, которые размещают в кассете. При просвечивании и фотообработке R – снимков они отпечатываются на пленке. Гибкие кассеты, заряженные радиографической пленкой и экранами, с помощью магнитных держателей или резиновых поясов закрепляют на контролируемом металле. 4. Технология радиографического контроля, оценкаR–снимков и оформление результатов контроляДетали, узлы, изделия поступают на просвечивание после визуального контроля, устранения недопустимых наружных дефектов, очищенными от масла, грязи, шлака и т.п. На контролируемые узлы изделий разрабатываются технологические карты контроля, которые определяют параметры режимов просвечивания, применяемое оборудование, порядок и технику контроля   Название организации Название организации ТЕХНОЛОГИЧЕСКАЯ КАРТА (пример) Объект: З 17, ГОСТ 16037. Номер сектора промышленности: 10

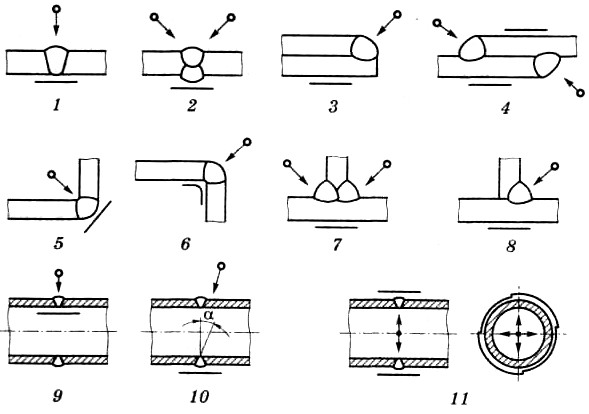

Перед просвечиванием новых объектов в соответствии с технологической картой контроля выполняются следующие операции: анализируется конструкция и определяются участки и схемы просвечивания; выбираются источники излучения, тип рентгенографической пленки, усиливающие экраны; определяются режимы просвечивания (напряжение на рентгеновской трубке и сила тока, тип радиоактивного источника, фокусное расстояние, время просвечивания); проводятся мероприятия по защите людей от воздействия ионизирующего излучения, по обеспечению электро- и пожаробезопасности; заряжаются кассеты; устанавливаются с помощью средств механизации и автоматизации в положение просвечивания источники излучения и контролируемые объекты, а также кассеты, маркировочные знаки, эталоны чувствительности подготавливаются к включению рентгеновские аппараты или гамма - дефектоскопы. Места на деталях и узлах изделий, подлежащие контролю просвечиванием, размечают цветным карандашом или мелком на отдельные участки, соответствующие размеру снимка, и маркируют условными обозначениями. Маркировочные знаки (цифры, буквы, стрелки) изготавливают в соответствии с ГОСТ 15843-70. Заряженные кассеты закрепляют на контролируемом объекте с помощью магнитных держателей или гибких поясов, обеспечивающих плотное прилегание кассет к просвечиваемому участку. СХЕМЫ ПРОСВЕЧИВАНИЯ Рис.14 Схемы просвечивания Схемы контроля сварных соединений различных типов приведены на рис. 14 (1 – 11). Стыковые односторонние соединения без разделки кромок, а также с V-образной разделкой (рис.14.1) просвечивают, как правило, по нормали к плоскости свариваемых элементов. Швы, выполненные двусторонней сваркой с К-образной разделкой кромок, наиболее целесообразно просвечивать по схеме (рис.14.2 )с применением в ряде случаев двух экспозиций. В этом случае направление центрального луча должно совпадать с линией разделки кромок. Допускается просвечивать эти швы также и по схеме 1. При контроле швов нахлесточных, угловых и тавровых соединений центральный луч направляют, как правило, под углом 45° к плоскости листа (рис.14.3 —14.8). Трубы большого диаметра (более 200 мм) просвечивают через одну стенку, а источник излучения устанавливают снаружи или внутри изделия с направлением оси рабочего пучка перпендикулярно шву (рис.14.9- 14.11). При просвечивании через две стенки сварных соединений труб малого диаметра во избежание наложения изображения участка шва, обращенного к источнику излучения, на изображение участка шва, обращенного к пленке, источник сдвигают по отношению к плоскости сварного соединения (рис.14. 10) под углом 20 ...25°. РАСШИФРОВКА РАДИОГРАФИЧЕСКИХ СНИМКОВПервый этап просмотра пленки требует оценки качества радиографического изображения. Он включает определение следующих факторов: содержит ли снимок пятна, полосы, загрязнения и повреждения эмульсионного слоя; имеется ли на снимке изображение ограничительных меток, маркировочных знаков, эталона чувствительности; в заданных ли пределах находится оптическая плотность почернения на снимке. Расшифровка снимков — наиболее ответственный этап в проведении работ по фото-обработке. Задача контролера заключается в выявлении дефектов, установлении их видов и размеров. При измерении размеров изображений дефектов до 1,5 мм рекомендуется применять измерительную лупу (ГОСТ 25706—83), свыше 1,5 мм — прозрачную измерительную линейку. При расшифровке снимков необходимо отличать дефекты, вызванные плохим качеством пленки или неправильным обращением с нею в процессе фото- обработки, от дефектов контролируемого материала. В сомнительных случаях контролируемый материал подвергают повторному просвечиванию. При этом оценку качества изделия проводят только по сухому снимку (рентгенограмме), соответствующему следующим требованиям (ГОСТ 7512—82): Заключение о качестве проконтролированного сварного соединения дается в соответствии с техническими условиями на изготовление и приемку изделия.. Для записи результатов контроля применяют сокращенные обозначения обнаруженных на снимке дефектов: Условное обозначение дефектов: Аа – газовые сферические поры; Аb – удлиненные газове поры; Аd – скопление газовых пор; Ас – цепочка газовых пор; Ва – шлаковые включения; Вb – удлиненные шлаковые включения; Вb – металлические включения; С – несплавления: Еа, Еb, Ес – трещины. Пример сокращенной записи выявленных дефектов В сварном шве обнаружены отдельные газовые пори диаметром 1мм- 5шт; 2мм-5 шт; 4мм – 2 шт;; цепочка пор длиной 14 мм; скопление мелких пор диаметром 9 мм; три шлаковых включения по 3; 7; 5, мм; не сплавления протяженностю 24 мм; 2 продольные трещини по 11 мм. Аа 1х5; Аа 2х5; Аа 4х2; Ас 14; Аd 9; Ва 3; ; Ва 7; Ва 5; С 24; Е 11 х 2 1. Тест 4 1.Как регистрируются дефекты сварного шва при радиометрическом контроле? А) На R - пленке Б) Регистрацией электрических сигналов В) С помощью свето – теневого изображения на экране видеоконтрольного устройства. 2.Назначение эталонов чувствительности при R -контроле? А) Оценка качества изображения на R – снимках. Б) Маркировка R -снимка В) Сокращение времени экспозиции. 3.Назначение флуоресцентных экранов при R - контроле? А). Маркировка R -снимка Б). Сокращение времени экспозиции В). Оценка качества изображения на R – снимках 4. Как регистрируются дефекты сварного шва при радиографическомконтроле? А). Регистрацией электрических сигналов Б). С помощью свето – теневого изображения на экране видеоконтрольного устройства В) На R – пленке. 5.Назначение светонепроницаемых кассет при R - контроле? А). Хранение R - пленки Б). Размещение рентгеновской пленки и усиливающих экранов непосредственно перед просвечиванием В) Размещение эталонов чувствительности и усиливающих экранов непосредственно перед просвечиванием 2. При расшифровке R – снимка обнаружены дефекты: 5 удлиненных газових пор на участе длинной 50мм; поперечная трещина длинной 4 мм; непрвар корня шва длинной 65 мм. Выполните сокращенную запись выявленных дефектов. 3.Перечислите основные мероприятия по охране труда при проведении R – контроля. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||