Схемы вскрытия шахтных полей. Нпгт 21. 02. 17. 06 Прм

Скачать 260.5 Kb. Скачать 260.5 Kb.

|

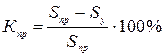

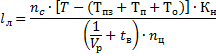

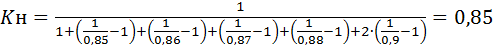

1 2 Горные работы -комплекс работ (процессов) по проведению, креплению и поддержанию горных выработок, а также выемке и транспортировке полезного ископаемого. В зависимости от народнохозяйственного значения различают выработки разведочные, используемые для разведки месторождений полезных ископаемых, и эксплуатационные, используемые для эксплуатации месторождений. К разведочным горным выработкам относятся: траншеи, шурф, штольни, буровые скважины, разведочные квершлаги, штреки, уклоны, скаты, гезенки и др. Целью проведения разведочных выработок является определение контуров месторождения полезного ископаемого или определенной его части, установление элементов и условий залегания полезного ископаемого, его качества и запасов, а также получение сведений о возможности и целесообразности промышленной разработки месторождения. Эксплуатационные горные выработки-выработки, необходимые для разработки месторождения. Эксплуатационные выработки, кроме своего основного назначения, выполняют функции детальной разведки, уточняя и дополняя горно-геологическую характеристику разрабатываемого месторождения. Подземные эксплуатационные выработки делятся на вскрывающие, подготовительные и очистные. К вскрывающим горным выработкамотносятся основные выработки, вскрывающие запасы в шахтном поле (стволы, штольни, главные квершлаги). Очистными называют выработки, служащие для непосредственной добычи полезного ископаемого. Форма поперечного сечения горной выработки зависит от назначения срока службы, свойств пересекаемых ею пород, размеров поперечного сечения, материала и конструкции крепи. По форме сечения различают выработки: прямоугольную, трапециевидную, арочную, сводчатую, подковообразную с обратным сводом и без него, а также полигональную, круговую и др. Тип крепи подготовительных выработок выбирается с учетом запаса сечения на осадку. Наибольшее распространение получили трапециевидная и арочная крепи. Площадь поперечного сечения подготовительных выработок рассчитывается исходя из условий нормальной работы транспортных средств (электровозы, вагонетки, конвейеры и др.), числа рельсовых путей, наличия зазоров, предусмотренных «Правилами безопасности в угольных шахтах» (ПБ) и подачи к очистному забою с допустимыми скоростями необходимого количества воздуха. Так как все выработки в той или иной мере зависят от очистных работ, следует учитывать необходимый запас сечения и податливость крепи на величину ожидаемых смещений пород. В выработке различают площадь сечения в свету (площадь по внутреннему контуру выработки), вчерне (площадь по наружному контуру крепи, включая затяжку боков и кровли выработки), в проходке (площадь по контуру пород, которую принимают на 3-5% больше площади вчерне), а также размеры выработки до осадки и после осадки крепи. Прогрессивными технологическими схемами разработки пластов на угольных шахтах в выработках, примыкающих к очистному забою, рекомендуется применять металлические податливые крепи арочной, трапециевидной или подковообразной формы. Площадь поперечного сечения подготовительных выработок в свету определяется расчетом по факторам допустимой скорости воздушной струи (проветривания), габаритных размеров подвижного состава и оборудования с учетом минимально допустимых зазоров, величины усадки крепи после воздействия горного давления и безремонтного их содержания в течение всего периода эксплуатации. Ширина выработки в свету, исходя из габаритных размеров применяемого в выработке оборудования и минимально допустимых зазоров по ПБ, определяется по формулам. Принимается большее из двух сечений, определенных по габаритам транспорта и по фактору проветривания. Поперечные сечения горных выработок должны соответствовать типовым сечениям. При проведении подготовительных выработок предусматривается максимально возможное применение комбайнового способа проходки или буровзрывного способа на базе буропогрузочных машин. Рассчитываем коэффициент присечки боковых пород: INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image175.gif" \* MERGEFORMATINET INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image175.gif" \* MERGEFORMATINET INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image175.gif" \* MERGEFORMATINET INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image177.gif" \* MERGEFORMATINET INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image177.gif" \* MERGEFORMATINET INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image177.gif" \* MERGEFORMATINET Где S - сечение выработки в проходке, м2; S - сечение выработки по углю, м2. Площадь угольного забоя равна: INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image183.gif" \* MERGEFORMATINET INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image183.gif" \* MERGEFORMATINET INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image183.gif" \* MERGEFORMATINET  , (6) , (6)Кпр= INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image185.gif" \* MERGEFORMATINET INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image185.gif" \* MERGEFORMATINET INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image185.gif" \* MERGEFORMATINET Минимальная высота выработки определяется исходя из размеров подвижного состава, высоты верхнего строения пути и высоты подвески коммуникаций и принимается по табл. 5.3. Проведение подготовительных выработок и их последующая эксплуатация предусматривают расположение в ней, кроме транспортных средств, следующих коммуникаций: противопожарного и дегазационного (в случае необходимости) трубопроводов, силовых кабелей, светильников, трубопровода сжатого воздуха, вентиляционной трубы. При проведении подготовительной выработки по пласту угля забой располагают в сечении штрека так, чтобы пласт занимал, как можно большую площадь сечения и была обеспечена наиболее простая перегрузка угля с конвейера лавы на штрековое транспортное средство. В этой связи, целесообразна подрывка почвы пласта. По данным подготовительной выработки размеры выработки составляет 3,35 м. Сечение выработки в свету составляет 34,65 м2. При этом коэффициент просечки составляет 76,9%. Под системой разработки угольных месторождений понимается определенный порядок проведения подготовительных и очистных выработок в пределах выемочного поля, участка, столба, увязанных в пространстве и во времени Система разработки должна обеспечивать безопасное ведение работ, экономичность разработки, минимальные потери полезного ископаемого. Классификация систем разработки угольных месторождений. 3 Расчет нагрузки на очистной забой и обоснования длины лавы К основным параметрам, характеризующим систему разработки, относят длину очистного забоя, длину столба (выемочного поля), размеры охранных целиков, разделяющих выемочные выработки, а также нагрузку на очистной забой. Длину очистного забоя (лавы) принимают исходя из длины в поставке комплекта механизированного очистного комплекса или на основании расчета. В глубоких шахтах длину очистного забоя проверяют по условию передачи тепла от горных пород и угля шахтному воздуху. В конечном счете, принимают наименьшую длину забоя из сравниваемых значений. Выбранную длину очистного забоя на каждом пласте согласовывают с общей линией действующих на шахте очистных забоев. При выборе оптимальной длины лавы, в основном ориентируются на максимальную нагрузку на забой и прогрессивные технологические схемы разработки пластов на угольных шахтах и рекомендации бассейновых научно-исследовательских угольных институтов. Длину выемочного поля при делении этажа на два подэтажа и столбовой системе разработки, этажной подготовке и группировании крутых пластов, а также размер панели по простиранию определяют исходя из минимизации объемов подготавливающих и выемочных выработок. Ширину целиков, оставляемых между выработками, обычно принимают исходя из следующих требований. Ширина целиков, оставляемых между панельными наклонными выработками не должна превышать 30м, ширина целиков, предназначенных для охраны панельных бремсбергов (уклонов) со стороны выработанного пространства 40м, ширина околоштрековых целиков в пределах этажа 15-25м, ширина целиков между длинными столбами, расположенными по падению, на пластах с углами падения до 120 в пределах 5 - 15м; ширина целиков между полосами, расположенными по падению, при щитовой выемке крутых мощных пластов принимается равной 10-20м. Нагрузка на очистной забой – количество полезного ископаемого добываемого при одном работающем очистном забое, является производной величиной от длины лавы при прочих одинаковых условиях. Длина лавы является одним из основных параметров системы разработки, влияющим на технико-экономические показатели работы не только участка, но и всей шахты. Так, от длины лавы зависят удельная протяженность (на 1000т добычи) проводимых подготовительных выработок и нагрузка на забой, транспортную выработку, пласт, увеличивается концентрация горного производства и т.д. Однако чрезмерное увеличение длины лавы вызывает ряд технических и организационных затруднений в доставке материалов и оборудования, в передвижении по лаве рабочих, особенно при небольшой мощности пласта. Чрезмерно короткие лавы приводят к увеличению себестоимости 1т угля за счет роста расхода на работы вне лавы: проведение и поддержание выемочных штреков, транспортировка угля по выработкам и т.д. Однако при применении современных механизированных комплексов длина лавы часто предопределяется его конструктивной длиной, поэтому важно определять нагрузку на очистной забой как производную величину от длины лавы. Рациональную длину лавы для различных горно-геологических условий и средств механизации рассчитывают по технологическим и организационным факторам и проверяют по фактору проветривания. Для комплексно-механизированных очистных лав длину рассчитывают: INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image192.gif" \* MERGEFORMATINET INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image192.gif" \* MERGEFORMATINET INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image192.gif" \* MERGEFORMATINET  (7) (7)INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image194.gif" \* MERGEFORMATINET INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image194.gif" \* MERGEFORMATINET INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image194.gif" \* MERGEFORMATINET где nс - количество смен по добыче в сутки; Т – длительность смены, мин.; Тпз – время на подготовительно-заключительные операции в смену, мин.; Тпз = 15-20мин.; Тп – время учитываемых технологических перерывов в смену, Тп = 20-30мин.; То – время на отдых, То = 15-20 мин.; Кц - коэффициент надежности технологической схемы участка; Vр - рабочая скорость подачи комбайна, принимается в соответствии с табл. 1; tв – время на вспомогательные операции по длине лавы, tв = 0,1 мин/м; nц- количество циклов выемки в течение суток. Коэффициент надежности технологической схемы определяется по формуле Коэффициент надежности технологической схемы определяется по формуле: INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image198.gif" \* MERGEFORMATINET INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image198.gif" \* MERGEFORMATINET INCLUDEPICTURE "http://konspekta.net/megaobuchalkaru/imgbaza/baza1/93118600176.files/image198.gif" \* MERGEFORMATINET  (8) (8)Коэффициенты надежности технического оборудования изменяются в пределах 0,85-0,9. Площадь сечения лавы, свободная для прохода воздуха, при применении механизированных крепей определяется по формулам из табл.1. Для расчета нагрузки на комплексно-механизированный очистной забой в табл.1 приведены характеристики оборудования комплексов, которое может быть использовано на выемочном участке в зависимости от конкретных горно-геологических условий. Среднюю нагрузку на лаву увязывают со скоростью крепления очистного забоя и пропускной способностью доставочных средств. В газовых шахтах нагрузку проверяют по газовому фактору, определяя максимально возможную нагрузку при данном уровне метановыделения. В проекте принимается меньшее из полученных значений. В случае, если длина лавы получена меньше, чем стандартная длина принятого компании, необходимо предпринять меры для доведения длины до оптимального значения. Это, в первую очередь, искусственная дегазация пласта и вмещающих пород, и выработанных пространств. Дегазация - это комплекс технологических процессов, направленных на предотвращение выделения метана в атмосферу горных выработок путем его извлечения, улавливания и изолированного отвода по трубам шахтной дегазационной системы, связывание и нейтрализации метана в угленосной толще. Нагрузка на очистной забой составаляет5603,92, т/сут. 4 Технологическая схема шахты Под технологической схемой шахты следует понимать совокупность очистных, транспортных, вентиляционных и вскрывающих горных выработок, а также комплекс поверхностных сооружений, позволяющих осуществлять основные и вспомогательные производственные процессы на базе определенных средств механизации и организации работ, направленных на экономическое и безопасное извлечение угля. Главным звеном всего производственного процесса добычи угля на шахте является очистная выемка, поэтому наряду со своевременным воссозданием необходимого фронта очистных забоев всеми технологическими звеньями шахты должна быть обеспечена непрерывная и ритмичная работа забоев на основе научной организации производства и труда и поточности очистной выемки, которая характерна для механизированных комплексов. В основу поточного метода положены три основных принципа: непрерывность выемки угля, одновременность выполнения процессов, их единый ритм. Главным из них является первый, а второй и третий способствуют достижению непрерывности угледобычи. Непрерывность выемки должна обеспечиваться в течении времени, предусмотренного экономическим обоснованным режимом работы забоя. Принцип одновременности выражается в полном совмещении во времени выемки угля со всеми остальными процессами. При этом перерывов, связанных с подготовкой лавы к ведению очистных работ, нет. Единый ритм заключается в определенном соответствии темпа выполнения отдельных процессов и скорости движения выемочной машины. При составлении графика организации работ необходимо предварительно установить режим рабочих суток и форму организации труда в лаве. На практике применяют в основном четырехсменный режим работы, из них три смены по 6 ч – добычные и последняя смена – ремонтно-подготовительная. В середине каждой смены рекомендуется одновременный для всех рабочих 15-минутный обеденный перерыв. Основной формой организации труда является суточная комплексная бригада Для угольных шахт, разрабатываемые пласты которых подвержены внезапным выбросам угля и газа, предусматриваются четыре шестичасовые смены с двумя сменами по добычи угля, одной подготовительной (ремонтной) и одной для осуществления мероприятий по борьбе с внезапными выбросами угля и газа, которая не должна совмещаться с другими сменами. В лаве работу ведут комплексные бригады, выполняющие все производственные процессы цикла. В связи с сокращением числа работающих в лаве, работу ведут комплексные бригады, выполняющие все производственные процессы цикла. В связи с сокращением числа работающих значимость каждого члена бригады неизменимо возросла. Поэтому для успешной работы комплексной бригады очень важно, чтобы любой ее член не только обладал достаточным диапазоном профессиональных знаний и навыков, но и мог вовремя применить их на практике, имел высокий общеобразовательный уровень. График составляет начальник участка для каждого конкретного забоя, затем его прорабатывают с горными мастерами, бригадирами и рабочими участка. Режим работы бригады – шестидневная рабочая неделя с общим выходным днем в воскресенье. Второй выходной день рабочие получают в течение недели по скользящему графику. Добыча угля производится в три смены. В бригаде 78 чел. Бригада разделена на пять звеньев (добычные), которые состоят из 14 чел. В ремонтную смену дополнительно выходят 8 электрослесарей и 12 рабочих очистного забоя. Планограмма работ и график выходов по сменам показаны в графике выходов рабочих. Сменное звено возглавляет звеньевой. Бригадир, как правило, выходит в первую смену. В ремонтные часы машинист комбайна с помощником и двумя электрослесарями производит профилактический осмотр, ремонт и смазку комбайна. Семь электрослесарей регулируют общеучастковые механизмы и электроаппаратуру. Семь горнорабочих заняты ремонтом гидрокрепи и маслостанции, два – проверкой цепей конвейеров. Два человека переносят камерные рамы и крепят сопряжение лавы с вентиляционным штреком. Трое рабочих погашают вентиляционный штрек, извлекают металлическую арочную крепь, сокращают газоотсасывающий трубопровод и возводят чураковую перемычку. За 1 ч до конца смены все механизмы опробуются под нагрузкой. В воскресные дни рабочие одной смены постоянно производя т планово-предупредительный осмотр и ремонт оборудования, сокращают длину ленточного конвейера, заменяют отдельные узлы, производят ревизию электрооборудования и электроаппаратуры.В добычную смену в лаве работает звено из 14 чел., обязанности между которым и распределяются следующим образом. Машинист комбайна и его помощник осматривают комбайн и меняют зубки, заливают масло в редуктор и выполняют другие работы по подготовке комбайна к выемки угля. После этого машинист управляет комбайном, помощник машиниста следит за силовым кабелем комбайна и шлангом орошения. Трое рабочих располагаются за комбайном и передвигают секции крепи. В нижней части лавы один рабочий зачищает от штыба нижнюю ветвь цепи конвейера. В обязанности четырех рабочих входит зачистка «карманов» - пустот между конвейером и основанием секции. Транспортирование угля из лавы производится конвейерами по выемочным бремсбергам на основной горизонт и далее так же конвейерами по главному штреку к квершлагу и стволу на поверхность 5 Безопасность ведения горных работ при вскрытии шахтного поля 1. При проведении, углубке или ремонте наклонной выработки работающие в ней люди должны быть защищены от опасности падения сверху вагонеток (скипов) и других предметов не менее чем двумя прочными заграждениями, конструкции и места расположения которых утверждаются техническим руководителем организации. 2. Обмен горнопроходческого оборудования в забое проводимой выработки допускается с соблюдением следующих зазоров: а) при размещении пульта управления машиниста в кабине или в торце горнопроходческого оборудования зазор между перемещаемым и неподвижным оборудованием должен быть не менее 0,2 м, а между оборудованием и крепью - не менее 0,25 м с обеих сторон выработки; б) при размещении пульта управления машиниста сбоку горнопроходческого оборудования зазор между перемещаемым и неподвижным оборудованием должен быть не менее 0,2 м, а между оборудованием и крепью - не менее 0,7 м со стороны перемещаемого и 0,25 м - со стороны неподвижного оборудования; в) вовремя разминовки один из механизмов должен находиться в неподвижном состоянии; г) при проведении наклонных выработок нахождение людей ниже места разминовки горнопроходческого оборудования запрещается; д) при использовании самоходных вагонов зазоры до крепи выработок должны быть по 0,7 м с обеих сторон на высоте 1,8 м от почвы. 3. Смонтированное проходческое оборудование, включая комплекс передвижного проходческого оборудования, перед началом работ по проходке или углубке ствола должно приниматься в эксплуатацию комиссией, назначаемой генеральным подрядчиком. Состав комиссии определяется по согласованию с заинтересованными организациями. 4. Запрещается продолжение проходки вертикальной выработки после сооружения ее устья без предварительного перекрытия на нулевой отметке, а также проходка и углубка ствола (шурфа) без защиты полком рабочих, находящихся в забое, от возможного падения предметов сверху. Кроме того, забой углубляемого ствола должен быть изолирован от действующих подъемов рабочего горизонта предохранительным устройством (полком или целиком). Полки в стволе (шурфе) должны сооружаться по проектам, утвержденным техническим руководителем организации, выполняющей работу. Запрещается выемка предохранительного целика или разборка полка в углубляемом стволе без проекта, согласованного с техническим руководителем эксплуатирующей организации и утвержденного техническим руководителем организации, выполняющей работу. 5. При выдаче породы бадьями ствол должен открываться только в части, необходимой для пропуска бадей, при этом ляды должны открываться только в момент прохода последних. Конструкция ляд должна исключать падение в ствол породы или иных предметов при разгрузке бадей. Проем для пропуска бадей должен иметь по периметру сплошное ограждение. Для обеспечения безопасного пропуска бадей и грузов через проемы полков, подачи сигналов и наблюдения за приемом, разгрузкой и отправкой бадей в забое и на полке должны назначаться ответственные лица. У рукоятчика-сигналиста рядом с кнопками управления проходческими лебедками должно быть устройство аварийного отключения проходческих лебедок. 6. Запрещается нахождение людей в забое ствола (шурфа) и производство других работ при замене или перепанцировке каната, замене подъемного сосуда, а также навеске и снятии гибких бетонопроводов. Бетонопроводы должны быть застрахованы цельным канатом по всей длине. Работы по ликвидации затора бетона в трубопроводе должны выполняться под руководством инженерно-технического работника и при отсутствии людей ниже. 7. Проемы площадок размещения технологического оборудования в копрах должны иметь ляды или ограждение высотой не менее 1600 мм, которое в нижней части должно быть сплошным на высоту не менее 300 мм. Нулевая, разгрузочная и подшкивная площадки должны быть освещены в соответствии с установленными нормами освещенности. 8. Призабойная часть проходимого или углубляемого ствола оборудуется подвесными или шагающим полком. Одноэтажные подвесные полки должны быть подвешены к канату не менее чем в четырех местах; двух- или многоэтажные полки должны крепиться к канату так, чтобы при их перемещении не нарушалась горизонтальная устойчивость и исключалась возможность заклинивания. 9. При перемещении шагающего полка по стволу люди в забое ствола и на полке, за исключением машиниста и двух его помощников, участвующих в перемещении полка, должны отсутствовать. При этом машинист должен находиться у пульта управления, а его помощники - на этажах с опорными ригелями для визуального контроля положения ригелей и состояния лунок в бетонной крепи ствола. 10. При креплении ствола тюбинговыми кольцами: а) установка тюбингов должна производиться с рабочего подвесного полка или непосредственно из забоя; б) при установке основных венцов должен составляться акт осмотра и надежности пикетажа; в) при укладке тюбинга на место разрешается освобождать его от захвата только после его закрепления не менее чем двумя болтами; г) установка сегмента при одном подъеме должна осуществляться с помощью вспомогательных лебедок или полиспастов и блоков, укрепленных в стволе. Вспомогательные лебедки должны быть установлены на поверхности или на полке, устраиваемом на участке ствола, закрепленном постоянной крепью; д) при подаче цементного раствора в затюбинговое пространство допустимое давление его нагнетания должно быть установлено проектом производства работ. Величина не зацементированного закрепного пространства не должна превышать одной заходки. 11. При параллельном ведении работ по проходке ствола и возведению постоянной крепи с подвесного полка последний должен иметь верхний этаж для защиты работающих на полке от возможного падения предметов сверху. Зазор между полком и возводимой крепью ствола, опалубкой или щитом-оболочкой, считая от выступающих ребер кружал, должен быть не более 120 мм и во время работы должен плотно перекрываться, для чего в конструкции полка или щита-оболочки должны быть предусмотрены специальные устройства. При совмещенной схеме проходки зазор между полком и крепью ствола должен быть не более 400 мм. При этом на всех этажах полка по его периметру должно быть решетчатое ограждение высотой не менее 1400 мм. Нижняя часть ограждения должна иметь сплошную металлическую обшивку высотой не менее 300 мм. Проемы для раструбов между этажами полка должны быть отшиты металлической сеткой с ячейкой не более 40 x 40 мм. В нижней части раструба, в местах примыкания сетки к полку, отшивка выполняется сплошным ограждением высотой не менее 300 мм. Высота раструба над верхним этажом полка должна быть не менее 1600 мм. Для подачи сигналов при пропуске бадьи на забой проходчика-полкового должен быть установлен звуковой сигнал. Проходческие полки должны быть оборудованы смотровыми щелями, позволяющими проходчику, ответственному за пропуск бадей и грузов через раструбы, видеть положение в забое и оборудование, размещенное ниже полка. 12. Работы по перемещению полков, щита-оболочки, металлической опалубки, трубопроводов и кабелей должны производиться под руководством инженерно-технического работника и по мероприятиям, утвержденным техническим руководителем организации. Перемещение полков, щита-оболочки, металлической опалубки, трубопроводов и кабелей должно производиться по сигналам, подаваемым по схеме: полок - нулевая площадка - центральный пульт управления лебедками (лебедкой). При перемещении полков, щита-оболочки, металлической опалубки трубопроводов и кабелей запрещается: а) одновременно подавать сигналы на подъемную машину и на лебедки; б) вести другие работы в забое ствола и на полках; в) находиться в стволе лицам, не занятым на работах по перемещению указанного оборудования; г) перемещать подвесное проходческое оборудование в случае его перекоса до восстановления нормального положении, все лебедки заторможены, их предохранительные храповые остановы поставлены в рабочее положение, напряжение с лебедок снято и сжатый воздух отключен, а здания лебедок закрыты на замок. Запрещается эксплуатация полков без распора. 13. При производстве работ по проходке и углубке ствола должны применяться грузозахватные приспособления (стропы, траверсы, серьги и др.), изготовленные на специализированных предприятиях в соответствии с техническими условиями, испытанные и промаркированные. При спуске и подъеме длинномерных или негабаритных грузов (трубопроводов, сегментов, оборудования и т.п.), подвешенных к канату, запрещается работа других подъемных машин и проходческих лебедок. При открытых лядах запрещается погрузка в копре материалов в бадью, на канате, и подвеска предметов к канату. Запрещается поручать одному лицу выполнение операций по пропуску бадей и грузов через раструбы полка и по приему бадей с грузом на полке. 14. Величина отставания крепи или нижней кромки опалубки от забоя и взорванной горной массы устанавливается проектом производства работ на проходку или углубку ствола. В слабых и неустойчивых породах это расстояние не должно превышать 1,0 - 1,5 м, а в проектах производства работ должны предусматриваться дополнительные меры безопасности, направленные на предотвращение обрушения пород. 15. Запрещается производить работы по армированию стволов и перемещению подвесных полков без предохранительных поясов. Заключение В данной курсовой работе рассматривались способы и схемы вскрытия и подготовки шахтного поля. Проанализировав учебную литературу, было выявлено, что режим работы шахт по добыче угля принимается в 360 рабочих дней в году, где число рабочих смен по добыче угля в сутки составляет 3 смены, с продолжительностью рабочей смены в 6 часов. Перед началом извлечения полезного ископаемого, детально разведывается месторождение, разрабатывается проект, в котором предусматривается способ вскрытия и подготовки шахтного поля, возводится горное предприятие и сдается в эксплуатацию. Месторождений полезных ископаемых при подземном способе добычи разрабатывается в три стадии: вскрытие шахтного поля, подготовка вскрытия запасов к очистным забоям и очистные работы. Схемы вскрытия классифицируются по трем признакам. Исходя из размеров шахтного поля, схема вскрытия выбирается многогоризонтная, с использованием погоризонтных квершлагов. Шахтное поле делится на две бремсберговые части по 1300 и 1000 метров и одну уклонную часть равную 1200 метров. Данная схема позволит наиболее эффективно обеспечить вентиляцию шахты, доступ к пластам и транспорт угля на поверхность. Различают 4 схемы подготовки шахтного поля. Выбирается схема подготовки – панельная, эта схема позволит использование откаточных выработок одного горизонта для подготовки и отработки значительных по объему запасов. Данная схема уменьшает их удельную стоимость и сократит число углубок стволов. Соблюдение техники безопасности является обязательной для людей, работающих в горнодобывающей отрасли. Несоблюдение техники безопасности может привести к серьезным травмам и летальным исходам. Вскрытие и подготовка шахтных полей с опасными и угрожаемыми по внезапным выбросам пластами должны обеспечивать максимальное использование опережающей отработки защитных пластов, заложение подготовительных выработок в неопасных пластах и защищенных зонах и в невыбросоопасных породах, наименьшее число пересечений выбросоопасных пластов, применение столбовых систем разработки, рассредоточение вентиляционных потоков в шахтном поле, возможность секционного проветривания и подсвежения исходящих струй выемочных участков, обособленное проветривание подготовительных забоев, отработку пластов без оставления целиков. Порядок отработки пластов согласовывается Госгортехнадзором России. На вскрытие, проведение подготовительных выработок на опасных и угрожаемых по внезапным выбросам пластах разрабатывается и пересматривается не реже одного раза в год комплекс мер по борьбе с внезапными выбросами угля (породы) и газа, который должен пройти экспертизу промышленной безопасности. Комплекс мер по борьбе с внезапными выбросами угля (породы) и газа утверждается руководителем организации. На основании комплекса мер разрабатываются паспорта вскрытия пласта, а также мероприятия по борьбе с выбросами для включения в паспорт выемочного участка и паспорт проведения и крепления выработок. В процессе работы над курсовой работой мною был получен бесценный опыт работы с технической литературой, опыт по систематизации имеющихся знаний. Получил много новых знаний и навыков, освоил суть технологических процессов, научился работать с чертежами. Список используемых источников 1 Борисов, С.С. Горное дело. / С. С. Борисов – М.: Недра, 2008. – 417с. 2 Бурчаков А.С. Выбор технологических схем угольных шахт. / А. С. Бурчаков, В. А. Харченко – М.: Недра, 2015. -274с. 3 Бурчаков, А.С. Технология и механизация подземной разработки пластовых месторождений. / А. С. Бурчаков, Ю. А. Жежелевский, С. А. Ярунин – М.: Недра, 2009. – 431с. 4 Васючков, Ю.Ф. Горное дело. / Ю. Ф. Васючков – М.: Недра, 1990. – 315с. 5 Гребенюк, Я.С. Справочник по горнорудному делу. / И.Е. Пыжьянов, И.Е. Ерофеев – М.: Недра,2009. – 815 с. 6 Горная энциклопедия. Т. 3. М.: Советская энциклопедия, 1986. 7 Егоров, П.В. Основы горного дела. Учебник для вузов. / П. В. Егоров, Е. А. Бобер, Ю. Н. Кузнецов и др. - М.: Изд-во МГГУ, 2006. - 408с. 8 Казаков, В.Б. Вскрытие, подготовка и системы разработки пластовых месторождений. Учебное пособие для вузов. / В. Б. Казаков - М., 2004г., 177с. 9 Килячков, А.П. Технология горного производства. / А. П. Килячков – М.: Недра, 2002. - 415с. 10 Михеев, О.В. Подземная разработка пластовых месторождений. Теоретические и методические основы проведения практических занятий. / О. В. М. Сихеев, В. Г. Виткалов, Г. И. Козовой, В. А. Атрушкевич - М.: МГГУ. – 2011г. – 487с. Электронные ресурсы удаленного доступа (ресурсы Интернет): Официальный сайт Президента Российской Федерации [Электронный ресурс] / Администрация Президента РФ. – Москва, 2001. – Режим доступа: www.president.kremlin.ru Фалиор, А. Сегментирование слоев // Энциклопедия маркшейдера [Электронный ресурс]. – Режим доступа: www.marketing.spb.ru /read/article/a18.htm 1 2 |