Лекция ОГР. Общая характеристика отраслей по добыче полезных ископаемых, в т ч. угольной, горнорудной, нефтяной и газовой промышленности. Структура запасов и добычи минерального сырья в мире, России

Скачать 7.58 Mb. Скачать 7.58 Mb.

|

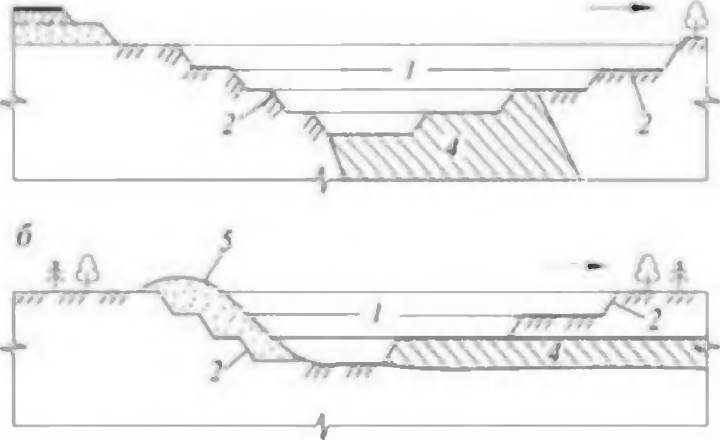

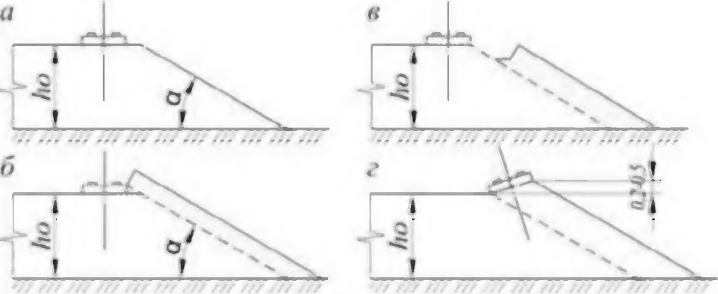

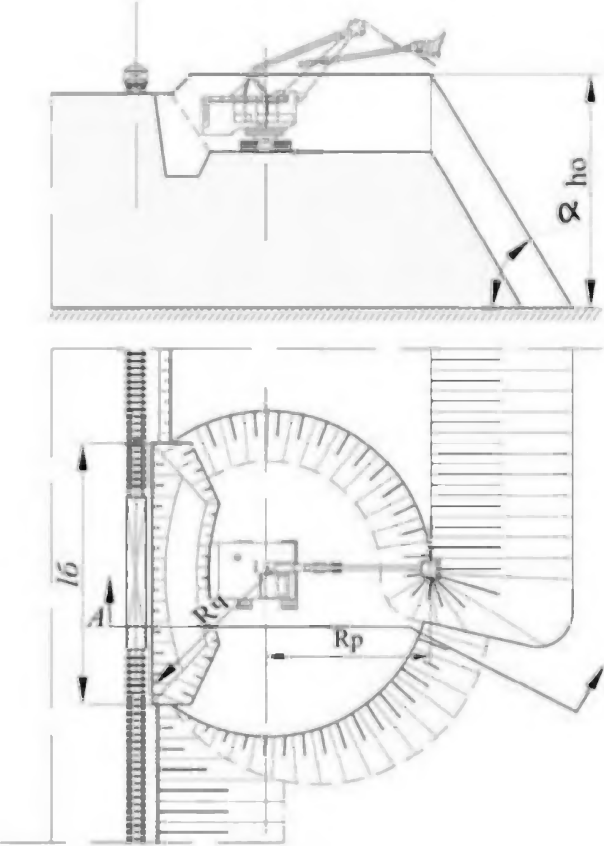

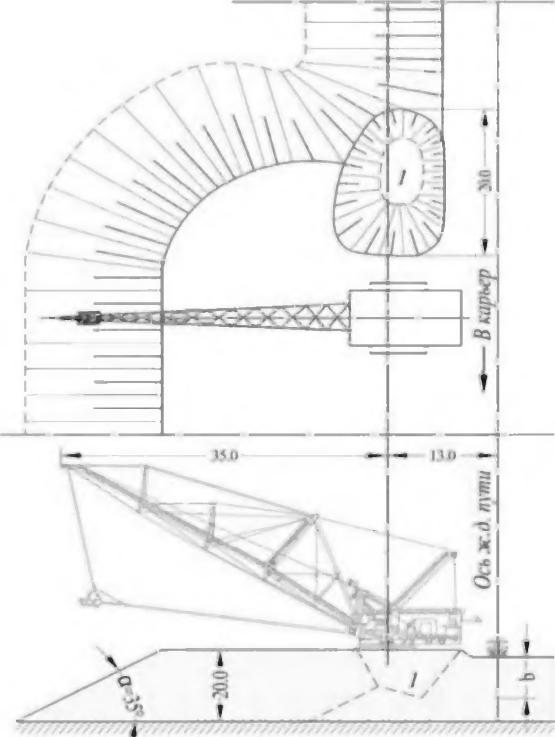

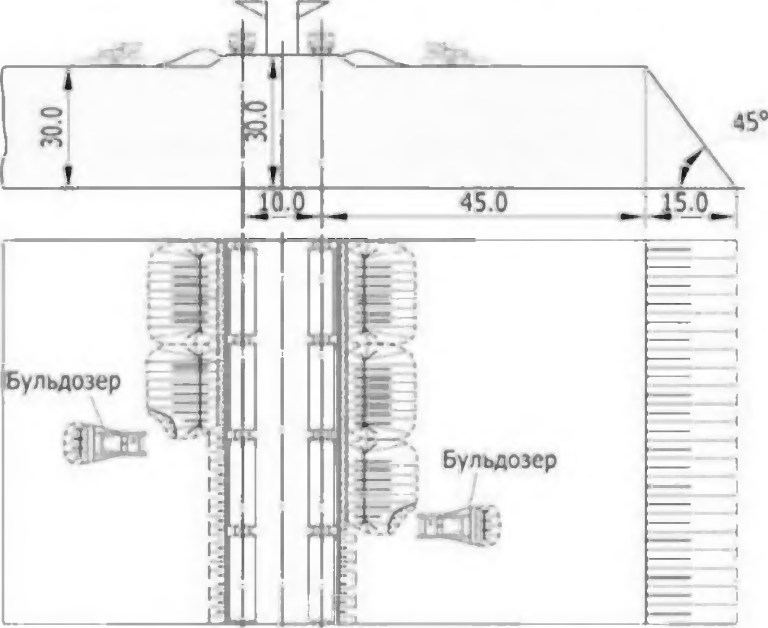

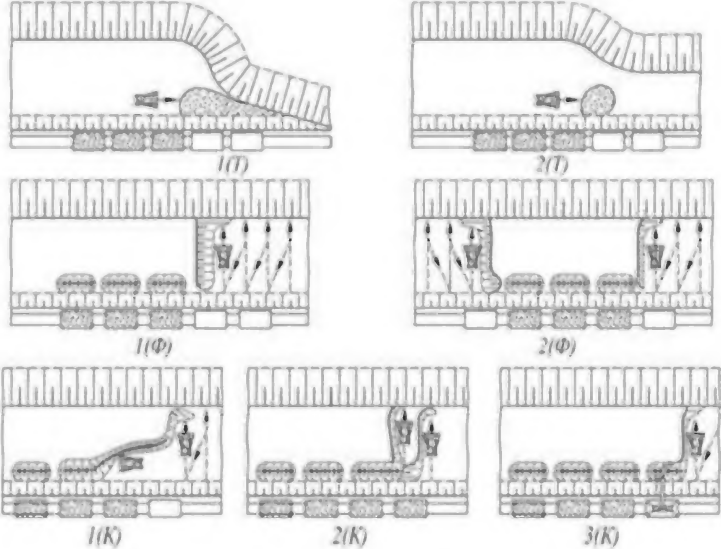

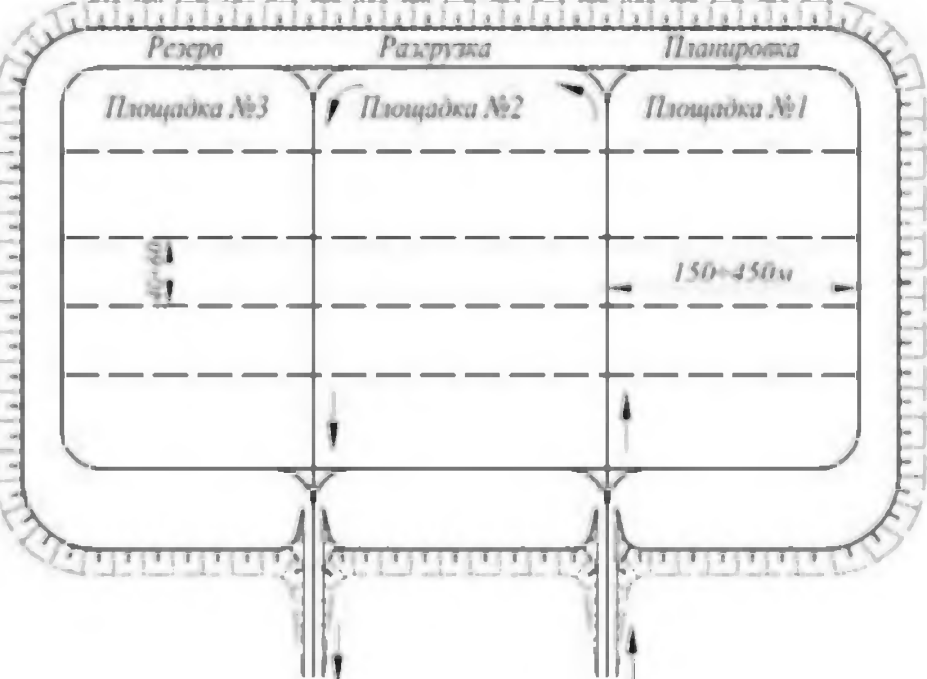

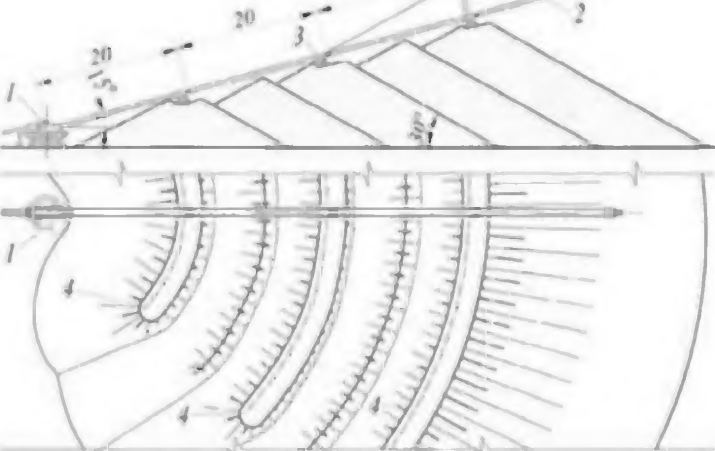

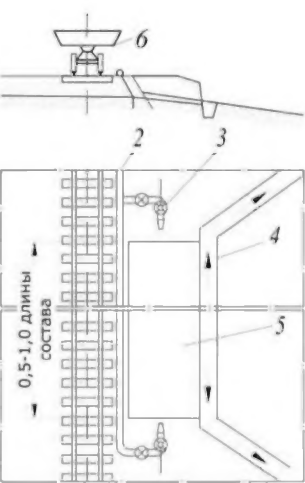

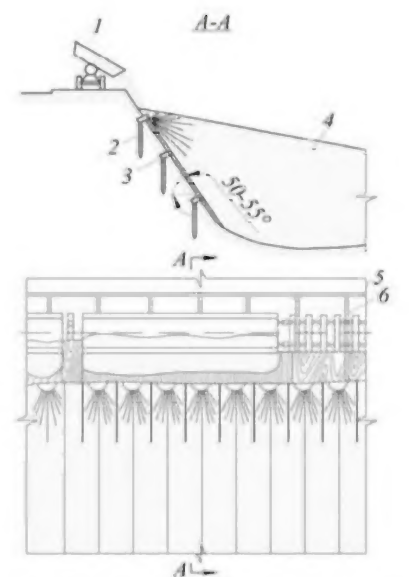

5. Разгрузка и складирование горных пород5.1. Отвалы, способы и средства отвалообразования Разгрузка горных пород является завершающим процессом вскрышных работ. В общих чертах этот процесс представляет собой размещение вскрышных пород соответствующим оборудованием на свободных площадях за пределами карьерного поля или в выработанном пространстве карьера в специальные насыпи - отвалы. Насыпь отвала образует отвальный уступ, который по аналогии со вскрышными и добычными уступами карьера имеет площадки, откос, высоту и т.д. По названию создаваемой насыпи процесс разгрузки вскрышных пород иначе называют отвальными работами или отвалообразованием. Положение отвалов вскрышных пород относительно контуров карьера зависит от горно-геологических условий разрабатываемого месторождения (рис. 5.1).  Рис. 5.1. Типы отвалов в зависимости от их расположения относительно контура карьера: а - внешний; б - внутренние. 1 - выработанное пространство; 2 - контур карьера; 3 - внешний отвал; 4 - полезное ископаемое; 5 — внутренний отвал При разработке мощных горизонтально залегающих месторождений. отрабатываемых несколькими добычными уступами. имеют место внутренние отвалы, которые создаются самостоятельными средствами отвалообразования. В таких случаях порода во внутренние отвалы перемещается соответствующими средствами транспорта без подъема и на короткие расстояния (рис. 5.1а). При разработке наклонных и крутопадающих месторождений с постепенным развитием горных работ вглубь, вскрышные породы вывозят из карьера и размещают за пределами его границ во внешних отвалах, которые создаются также самостоятельными средствами отвалообразования. В этом случае перемещение вскрышных пород на внешние отвалы происходит соответствующими транспортными средствами с подъемом и на значительные расстояния (рис. 5.16). Создание внутренних и внешних отвалов самостоятельными средствами отвалообразования является общим и наиболее распространенным случаем в практике открытых работ. При этом как при внутреннем, так и при внешнем положении отвалов, способы и средства отвалообразования зависят от вида карьерного транспорта и физико-механических свойств перевозимых горных пород. Ведущим признаком в данном случае является способ транспортировки вскрышных пород, по которому различают железнодорожные, автомобильные и конвейерные отвалы. В зависимости от физического состояния перевозимых горных пород размещение их в отвалах осуществляется известными уже экскаваторами или специальным отвальным оборудованием. 5.2. Отвалообразование при железнодорожном транспорте При перемещении вскрышных пород железнодорожным транспортом отвалообразование осуществляется отвальными плутами, одноковшовыми экскаваторами (механическими лопатами и драглайнами, абзетцерами и бульдозерами). Плужное отвалообразование имеет давнюю историю и в настоящее время находит применение на карьерах с небольшим объемом перемещения крепких вскрышных пород железнодорожными составами. При этом способе отвалообразования (рис. 5.2) разгрузка породы из думпкаров на отвале производится под откос отвального уступа на всю длину состава. При этом часть разгруженной породы скатывается к подошве отвального уступа, а часть остается на его откосе, образуя неустойчивую навись (40-70 % объема разгруженной породы). Технология отвалообразования плугами включает разгрузку породы из думпкаров; профилирование откоса отвала; планирование полотна для рельсового пути; а передвижку пути.  Рис. 5.2. Технология плужного отвалообразования: а - положение отвального откоса перед разгрузкой состава; б - после разгрузки; в - после профилирования; г - после повторной разгрузки и передвижки путей Образовавшаяся навись породы сталкивается лемехами отвального плуга. Отвальный плуг представляет собой транспортную машину наподобие железнодорожного снегоочистителя. После этого разгружают породу из думпкаров очередного поезда и повторяют аналогичные операции отвальным плутом. Заполняя, таким образом, откос отвального уступа слоем породы. отвальный плуг делает его окончательную планировку. После этого на спланированную площадку отвального уступа передвигают отвальные железнодорожные пути, что обеспечивает разгрузку породы очередной группы поездов. Передвижка путей на плужных отвалах осуществляется путепередвнгателями цикличного действия. Расстояние, на которое перемещаются пули, определяется вылетом лемеха плута и составляет 2.5-3.0 м. Шаг передвижки путей составляет 1,5-4 м. Высота уступов плужных отвалов составляет 15-25 м. Длина отвального тупика изменяется в пределах 0,5-2,5 км. В связи с этим гт1ужные отвалы требуют частых передвижек пути, особенно при небольшой длине фронта отвального уступа. Достоинство плужного отвалообразования заключается в использовании простого и недорогого оборудования. К недостаткам следует отнести малую приемную способность отвального тупика, большое число резервных тупиков, малый шаг передвижки и др. Экскаваторное отвалообразование при железнодорожном транспорте вскрышных пород в связи с большими объемами горных работ являются основным на крупных современных карьерах. При перемещении кусковатых (твердых) пород для отсыпки их в отвал используют механические лопаты, реже драглайны. В случае применения механических лопат (рис. 5.3) разгрузка породы из думпкаров на отвале производится повагонно в специальный приямок, который устраивается на промежуточной площадке отвального уступа. Находясь на промежуточной площадке, механическая лопата производит выемку разгруженной в приямок породы и поочередную отсыпку ее в нижний и верхний подуступы отвального уступа. Двигаясь вдоль откоса отвального уступа экскаватор засыпает его широкой полосой (заходкой) вскрышной породы. При этом размеры отвального уступа (рис. 5.3) в данном случае определяются физико-механическими свойствами отсыпаемых пород и размерами рабочего оборудования экскаватора. Высота отсыпки отвала устанавливается по величине допустимой высоты верхнего и нижнего подуступов с учетом коэффициента усадки породы.  Рис. 5.3. Схема отвалообразования с помощью механической лопаты После планировки бульдозером полосы породы, отсыпанной экскаватором, производят переукладку отвальных путей к новому положению откоса отвального уступа. Ширина отсыпаемой породной полосы и. следовательно, расстояние, на которое перемещаются отвальные пути - шаг передвижки, определяется размерами рабочего оборудования экскаватора: Технология отвалообразования с использованием драглайнов при железнодорожном транспорте пород аналогична описанной технологии отвалообразования с использование мехлопат. Драглайны могут применяться для складирования мягких, мелкораздробленных полускальных и скальных пород, а также на отвалах, характеризующихся наличием оползневых явлений. Располагаясь на кровле отвального уступа, драглайн отсыпает породу на всю его высоту'. При этом он черпает породу из приямка размещая ее впереди себя и под откос отвального уступа (рис. 5.4). Ширина отвальной заходки. в зависимости от рабочих параметров драглайна, составляет 30-100 м. что обеспечивает значительное уменьшение объемов путепереукладочных работ (в 3-6 paз) по сравнению с использованием мехлопат. Достоинства экскаваторного отвалообразования. относительно плужного, заключаются в более высокой приемной способности отвальных ту пиков; меньшей трудоемкости путевых работ, возможности применения более тяжелого подвижного состава и др. Недостатками экскаваторного отвалообразования являются большие капитальные затраты на приобретение отвального оборудования; малый фронт разгрузки думпкаров на отвальном тупике; необходимость двукратной экскавации всего объема вскрышных пород. При перемещении железнодорожным транспортом мягких и сыпучих вскрышных пород размещение их в отвале наряду с одноковшовыми экскаваторами может быть осуществлено - абзетцерами, что в переводе с немецкого языка означает отвальный многочерпаковый экскаватор, впервые получивший применение на угольных карьерах Германии.  Рис. 5.4. Схема отвалообразования с помощью драглайна Абзетцер представляет собой полноповоротный многочерпаковый цепной экскаватор, имеющий удлиненную разгрузочную консоль с ленточным конвейером. Обычно он устанавливается на рельсовых путях, которые укладываются на промежуточной площадке отвального уступа. В связи с этим абзетцерный отвальный уступ имеет два подуступа: сначала отсыпается нижний подуступ, затем верхний. Достоинство абзетцерного отвалообразования заключается в возможности установки экскаватора на значительном расстоянии от бровки откоса отвала, что позволяет работать без переукладкн рельсовых путей Недостатками являются зависимость от климатических условий, высокая трудоемкость сооружения и содержания абзетцерных путей. Бульдозерное отвалообразование целесообразно применять на отвалах высотой более 20 м при складировании мягких и полу скальных, хорошо раздробленных пород и применяется при транспортировании вскрытых пород в отвал как автомобильным. так и железнодорожным транспортом. Бульдозерный отвал при доставке породы железнодорожным транспортом создается с два подуступа (рис. 5.5).  Рис. 5.5 Схема отвалообразования с помощью бульдозеров при железнодорожном транспорте породы В данном случае верхний подуступ, на кровле которого размешаются отвальные железнодорожные пути, имеет высоту всего 1,5-2,5 м. Такая высота верхнего подуступа определяется условиями разгрузки пород из думпкаров разовой погрузки на всю длину поезда на кровлю нижнего подуступа После разовой разгрузки породы поезда осуществляется перемещение ее бульдозерами под откос нижнего подуступа. При этом происходит постоянное расширение его верхней площадки, которое осуществляется до определенной рациональной величины. Высота нижнего подуступа ограничивается условиями устойчивости отсыпаемых пород чем определяется емкость отвала. По окончании отсыпки бульдозерами породы в нижний подуступ у его верхней бровки сооружается насыпь, высотою, соответствующей высоте верхнего подуступа. Па эту насыпь пере укладываются железнодорожные пути, сформированной таким образом, отвальной заходки. После этого цикл бульдозерного отвалообразования при железнодорожном транспорте пород повторяется. Высота нижнего подуступа принимается по условию устойчивости его откоса Ширина отвальной заходки (шаг передвижки путей) определяется производительностью бульдозера. объемом вскрыши, поступающим на отвал, полезной массой поезда, схемой путевого развития на отвале и затратами на передвижку отвальных путей. Рациональная длина отвального тупика находится в пределах 1,2-1.5 км, а экономически целесообразная ширина отвальной заходки изменяется в пределах 30-90 м. Различают торцевую, фронтальную и комбинированную схемы бульдозерного отвалообразования (рис. 5.7). Достоинства бульдозерного отвалообразования заключаются в независимости шага переукладки путей от линейных параметров бульдозера, высокой приемной способности отвального тупика небольших капитальных и эксплуатационных затратах. Недостатки зависят от производительности бульдозеров. климатических условий, расстоянии транспортирования, типа складируемых пород, повышенном износе ходовой части бульдозеров и большом расходе топлива.  Рис. 5.7 Технологические схемы бульдозерного отвалообразования при железнодорожном транспорте Отвалообразование при автомобильном транспорте При перемещении вскрышных пород автомобильным транспортом основным способом укладки их в отвал является бульдозерное отвалообразование. которое осуществляется в двух вариантах - площадном и периферийном. При площадном варианте бульдозерного отвалообразования разгрузка породы из самосвалов производится по всей площади, отведенной под отвал. Далее бульдозерами планируют отсыпаемый слой породы, а затем укатывают его катком. При этом постепенно наращивается высота отвала. Площадное отвалообразование применяется в основном при складировании малоустойчивых мягких пород, что представляет довольно редкие случаи. Развитие бульдозерных отвалов при автотранспорте пород осуществляется обычно периферийным способом (рис. 5.8). При этом способе автосамосвалы разгружаются на верхней площадке отвальной насыпи на расстоянии 5 7 м от его верхней бровки. Для обеспечения безопасности вблизи верхней бровки отвального уступа отсыпается предохранительный вал высотой 0.5-0.8 м и шириной 1.5 -2 м. При этом поверхность бульдозерного отвала устраивается с уклоном 4-5° к его центру. Разгруженная из автосамосвалов порода перемещается под откос отвального уступа с устройством нового предохранительного вала для очередной разгрузки породы из автосамосвалов. Высота отсыпки бульдозерных отвалов существенно зависит от физико-механических свойств горных пород и условий их размещения. При отсыпке на равнинной местности высота отвалов может быть для крепких разрыхленных взрывными работами пород 30-35 м, для рыхлых (песчаных) 15-20 м. для глинистых 10-15 м. В условиях нагорных карьеров высота бульдозерных отвалов может быть 150 м и более. При такой высоте отвала предусматриваются специальные мероприятия, обеспечивающие безопасные условия работы обслуживающего персонала и эксплуатации оборудования. При отсыпке бульдозерного отвала общий фронт разгрузки его распределяется на три равных участка (рис. 5.8). На первом участке ведется разгрузка автосамосвалов, на втором - перемещение породы бульдозером под откос уступа, планировка его поверхности и сооружение предохранительного вала, третий участок с готовым предохранительным валом является резервным. В процессе развития отвальных работ функции этих участков меняются. Существенным элементом бульдозерных отвалов являются автодороги, устройство и содержание которых иногда сопровождается большими трудностями. Основным средством, обеспечивающим сооружение и содержание отвальных автодорог, являются бульдозеры, в числе которых предусматривается необходимый резерв на работы по планировке поверхности отвалов. Основное значение здесь имеют физико-механические свойства складируемых горных пород. В этом отношении наиболее благоприятными для бульдозерного отвалообразования являются равномерно раздробленные твердые породы или мягкие породы с хорошей водоотдачей (пески, супеси и т.п). При отсыпке в отвал малоустойчивых пород представляет интерес опыт работы угольных карьеров Кузбасса, где в качестве отвалообразователя при автотранспорте используется драглайн. В связи со стационарным положением пункта разгрузки автосамосвалов в данном случае значительно снижается потребность в перестройке автодорог, что улучшает их устойчивость и уменьшает стоимость содержания. К тому же повышается эффективность использования автотранспорта.  Рис. 5.8. Схема развития бульдозерного отвала при автомобильном транспорте Отвалообразование при конвейерном транспорте При перемещении мягких сыпучих и хорошо раздробленных вскрышных пород ленточными конвейерами отвалообразование осуществляется консольными ленточными отвалообразователями. Консольный отвалообразователь представляет собой конструкцию, состоящую из тpex основных элементов: силового, ходового и рабочего оборудования (рис. 5.9).  Рис. 5.9. Схема поворотного отвалообразователя: 1 - поворотное основание отвалообразователя; 2 - консольное звено; 3 - ходовая тележка; 4 - монорельс Связующим звеном этих элементов является поворотная платформа, которая, опираясь на ходовое устройство (обычно шагающее), несет рабочее оборудование в виде двух металлических консолей, снабженных ленточными конвейерами Одна консоль (короткая) служит для приема породы с отвального конвейера, а вторая (удлиненная) - для разгрузки ее в отвал. Ленточный конвейер приемной и разгрузочной консолей приводится в движение электроприводом силового оборудования, размещенного также на поворотной платформе отвалообразователя. Основными показателями, которыми определяются возможности консольных отвалообразователей. являются радиус и высота разгрузки, ширина конвейерных лент консолей и скорость их движения (табл. 5.1). Являясь полно поворотной конструкцией, консольный отвалообразователь может отсыпать отвал в один и два яруса. В случае создания двухъярусного отвала вначале отсыпается нижний ярус, а при обратном ходе (без передвижки отвальных конвейеров) - верхний. Отвальная заходка отсылается шириной. соответствующей длине разгрузочной консоли, путем ее поворота в горизонтальной плоскости. Консольные отвалообразователи, снабженные консолями большой длины, при укладке породы в нижний и верхний отвальные уступы с одного места стояния способны образовать отвалы с общей высотой более 100 м. Однако, при отсыпке рыхлых сухих пород, в среднем она составляет 30 70 м, а рыхлых влажных - 35-40 м. Ширина отвальной заходки так же зависит от линейных параметров отвалообразователя и устойчивости отсыпаемых пород и может быть от 50 до 100 м. После полной отсыпки отвальной заходки. производится передвижка отвальных конвейеров, которая осуществляется без их разборки турнодозером. Достоинствами консольного отвалообразования являются совмещение функций перемещения и складирования породы. большая приемная способность отвала, небольшие металлоемкость и энергоемкость процесса Недостатки: необходимость периодического наращивания конвейерных лент и значительные трудности при складировании скальных крупнокусковых пород. Гидравлическое отвалообразование. При железнодорожном и автомобильном транспорте различают следующие основные способы гидравлического отвалообразования: смыв породы с приемного откоса с помощью патрубков: отвал о образование с применением специальных бункеров, водонасыщение породы на приемном откосе с помощью специальных труб. Отвалообразование с применением бункеров заключается в следующем: порода разгружается из думпкаров наклонно под углом 10° к горизонту в металлический бункер, размывается гидромониторами (рис. 5.10). В нижней части бункер переходит в лотки, по которым пульпа поступает в отстойник самотеком. При напорном гидротранспорте пульпа поступает к землесосам и транспортируется по пульпопроводу к пункту укладки на отвал. Технология отвалообразования посредством смыва породы с приемного откоса заключается в разгрузке породы из думпкаров на настил (рис. 5.11). Вытекающая из патрубков вода вымывает в породе воронки, которые заполняются при следующей разгрузке думпкаров. Таким образом, получается непрерывный процесс разгрузки породы и ее смыв. Протяженность приемного откоса равна половине или полной длине железнодорожного состава. Высота приемного откоса составляет 10 -15 м.  Рис 5. 10. Размыв породы гидромониторами в специальном бункере: 1 - думпкар; 2 – водопровод; 3 - гидромонитор; 4 - лоток; 5 – бункер Способ гидравлического отвалообразования за счет водонасыщения породы на приемном откосе с помощью специальных труб заключается в использовании оползания водонасыщенной породы с приемною откоса Достоинства гидравлического отвалообразования заключаются в незначительном объеме работ по передвижке отвального оборудования, малых капитальных затратах на приобретение отвального оборудования и себестоимостью отвалообразования. Недостатками гидравлического отвалообразования являются ограниченные условия применения по природным факторам, сезонность работы и высокое потребление воды.  Рис. 5.11. Гидросмыв породы с приемного откоса: 1 - думпкар; 2 - деревянная стойка; 3 — настил; 4 - порода: 5 - магистральный водовод; б - водоподающий патрубок |