Отчет по практике завод РотФронт. Общая характеристика предприятия и его общественнополитической жизни

Скачать 189 Kb. Скачать 189 Kb.

|

|

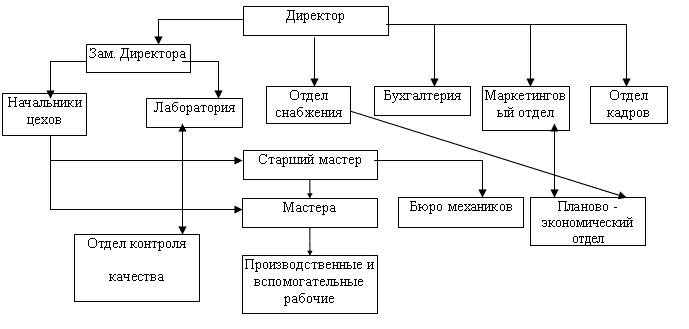

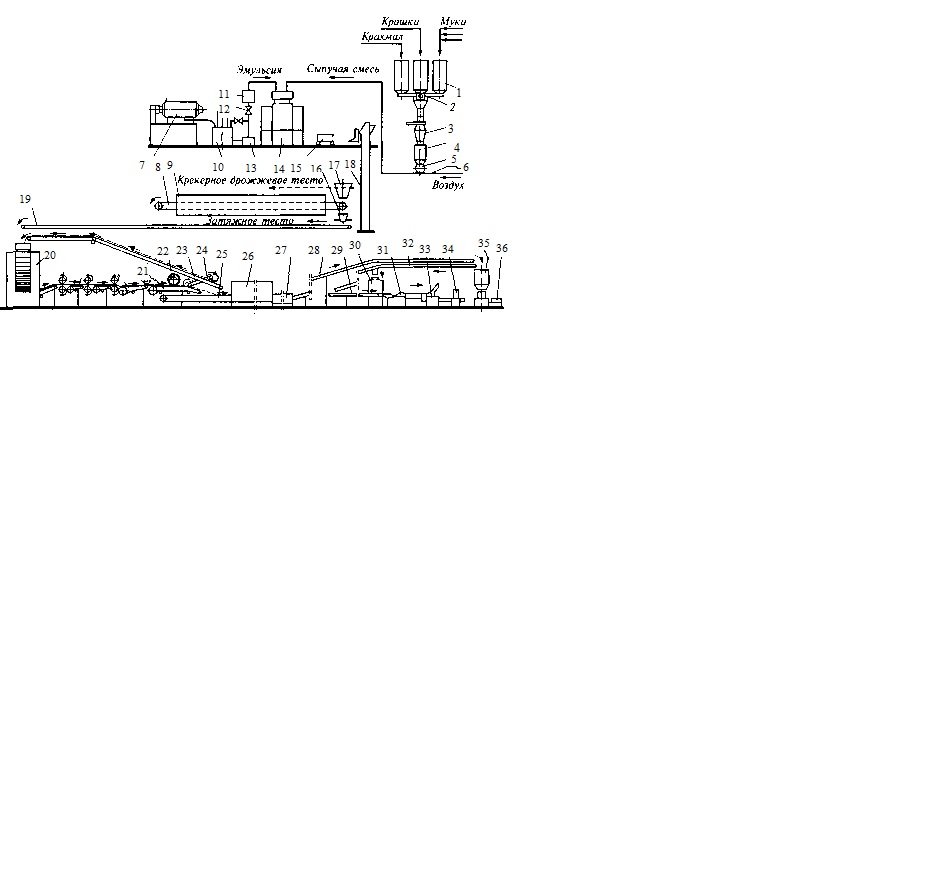

Содержание Введение………………………………………………………………………..…2 Общая характеристика предприятия и его общественно-политической жизни………………………………………………………………………….…...3 II.Структурная схема административной подчиненности на предприятии…………………………………………………………………….....5 III.Поставка, хранение сырья; ассортимент кондитерских изделий………………………………………………………………………….....5 IV.Производственные цеха. Мучнистый цех………………...............................8 2.1.Ассортимент продукции………………………………………………….9 2.1. Производство сахарного и затяжного печенья………………..……9 2.2.Аппаратурно-технологические схемы……………………....................12 2.3. Требование к полуфабрикатам……………………………....................14 2.4. Требования к готовой продукции. Хранение и сроки годности..........15 2.5. Виды и причины образования брака готовой продукции…………....15 V.Отдел технического контроля на предприятии……………………………..16 Вывод……………………………………………………………….…………….20 Список литературы……………………………………………………………....21 Введение Пищевая промышленность является одной из важнейших составляющих экономики любого государства. Актуальность развития этой отрасли промышленности в России связана с тем, что она является важнейшим звеном продовольственного комплекса государства, играющего ведущую роль в решении вопроса обеспечения населения продуктами питания в ассортименте и объемах, достаточных для формирования правильного и сбалансированного рациона. По данным Росстата кондитерская промышленность является одной из наиболее крупных (по объёмам производства продукции) частей пищевой промышленности. Во времена советского союза кондитерская промышленность, как и другие отрасли экономики, регулировались государством. При этом объём импорта был минимальным, а участие зарубежных компаний отсутствовало. В современной России в условиях рыночной экономики предприятия кондитерской промышленности существуют в условиях высокой конкуренции, как со стороны отечественных производителей, так и со стороны иностранных предприятий. А в последние 10 лет ввиду, в первую очередь экономических причин, началась активное слияние отечественных и иностранных ресурсов. I.Общая характеристика предприятия и его общественно-политической жизни Открытое акционерное общество «Рот Фронт» является одним из старейших производителей кондитерских изделий в России. Фабрика была основана в 1826 году купцами Леновыми. Сначала это была кустарная мастерская. Хозяином мастерской был дед Екатерины Сергеевны Леновой – последней владелицы фабрики вплоть до 1917г. Мастерская располагалась в районе старой Москвы – Замоскворечье, на улице Малая Болвановка(сейчас это 2-ой новокузнецкий переулок). В 80 – 90 гг.ХIХ в. Владелица предприятия Екатерина Ленова расширила фабричные владения, приобретая земельные участки по малому Спасо – Болвановскому, 3-му и 4-му Монетчиковским переулкам. В 1891г. Предприятие Е.С.Леновой стало называться «Кондитерским производством». В 1895г. Екатерина Ленова установила новую технику – локомобиль (керосиновый двигатель). Это дало возможность осуществить расширение предприятия, число работающих на нем увеличилось с 70 до 200 человек. В 1898г. На предприятии появилось электрическое освещение, была установлена динамо – машина постоянного тока, которая приводилась в действие от парового двигателя. В 1900г. Предприятие стало называться «Торговый дом Леновых». К этому времени его продукцию знала вся Москва. В 1902г.на ранее приобретенных участках земли был построен 2-х этажный кирпичный корпус, сохранившийся до сих пор. Объемы производства возросли, стал более разнообразным ассортимент кондитерских изделий, выпускаемых фабрикой, - это карамель, конфеты, шоколад, мармелад. В карамельном отделении вырабатывалось 5 сортов изделий: карамель крупная, карамель мелкая, леденцы, монпансье, «атласные подушечки». Многие сорта карамели выпускаются до настоящего времени по той же рецептуре. Фабрика имела также конфетное, шоколадное и оберточное отделения. Накануне Великой Октябрьской Социалистической Революции в 1917году фабрика по своим производственным мощностям и числу занятых на производстве людей, которое составило около 1070человек, находилась в ряду крупнейших предприятий г. Москвы. В 1917году семья Леновых продала фабрику. Центросоюзу Всероссийскому Центральному Союзу Потребительских обществ.21 ноября 1918году фабрика была нациолизирована Декретом Совнаркома о нациолизации I кондитерской промышленности. В 1923году кондитерская фабрика Центросоюза приняла участие во Всесоюзной сельскохозяйственной и кустарно – промышленной выставке (сейчас - ВДНХ ) и получила награду – диплом II – й степени «за хорошее качество народных сортов шоколада, карамели и мармелада». В мае 1931года кондитерская фабрика Центросоюза приняла участие во Всесоюзной сельскохозяйственной и кустарно – промышленной выставке. В 1931 году кондитерская фабрика Центросоюза стала называться Государственной кондитерской фабрикой «Рот Фронт». Это название было присвоено ей в знак солидарности с немецкими коммунистами, делегация которых посетила ее в том же году. В послевоенные годы, начиная с 1945года, мощности фабрики постоянно реконструировалось, всё новое, что появлялось в кондитерской отрасли, испытывалось и внедрялось в производство. В 1971 году произошло объединение Московской кондитерской фабрики «Рот Фронт» и Московской кондитерской фабрики имени Марата(производство халвы и драже) в одно предприятие, которое стало называться – Московский кондитерский комбинат – «Рот Фронт». В 80 – е годы полностью было реконструировано производство халвы. К началу 90 –х годов ОАО «Рот Фронт» стало одним из крупнейших производств кондитерских изделий в России. В 2016 году кондитерский комбинат «Рот Фронт» отмечает свое 190 – летие. «Рот Фронт» сегодня это: Один из крупнейших производителей и лидеров российского рынка. Сочетание новейших технологий со 175 – летними традициями производства высококачественной продукции. Современное производство, оснащенное высокотехнологическим оборудованием от ведущих мировых производителей, на котором работают более 2500 высококвалифированных сотрудников. Натуральное сырье и экономическая частота кондитерских изделий. Высокое качество кондитерской продукции, подтвержденное почетными Медалями, Призами и Диплома отечественных и зарубежных выставок. Более 200 наименований сладких изделий – карамели, конфет, шоколада, вафель, драже и халвы. II.Структурная схема административной подчиненности на предприятии  III.Поставка, хранение сырья; ассортимент кондитерских изделий Поставка сырья осуществляется как бестарным способом с помощью специального автотранспорта, так и в таре – обычными грузовыми автомобилями. Бестарным способом доставляются и хранятся мука, сахар, сгущённое молоко. Тарным способом доставляются и хранятся крахмал, пюре яблочное, соль, сода, кислота лимонная, спирт, патока, какао-порошок, ванилин, молоко сухое, крахмал кукурузный, инвертный сироп, яйца куриные, меланж, маргарин, масло сливочное, шоколадная глазурь, углеаммонийная соль, ванильная пудра, эссенции. Основная масса сырья поступает с близлежащих перерабатывающих предприятий, так как это обеспечивает низкие затраты на покупку сырья, а следовательно, снижение себестоимости продукции и повышение рентабельности производства. Сахар-песок хранится бестарным способом в силосах. Доставляются сахаровозом и через приёмный щиток при помощи пневмотранспорта, подаются в силоса для хранения. В складе хранения сахара-песка необходимо поддерживать относительную влажность воздуха не выше 60%. Это должно быть хорошо проветриваемое, отапливаемое помещение. Орехи поступают и хранятся в мешках по 50 кг или в герметически упакованной таре. Склад орехового сырья должен быть сухим, светлым и оборудован установкой для кондиционирования воздуха, обеспечивающий температуру 10 - 15°С и относительную влажность воздуха не более 70%. В складе скоропортящегося сырья поддерживается температура 0 - 4°С и относительная влажность воздуха не более 70%. Там хранятся жиры (маргарин, масло сливочное, кондитерский жир, кокосовое масло) в гофрокоробах массой 20 кг. Сгущённое молоко поступает в алюминиевых флягах. Сухое молоко - в бумажных мешках с полиэтиленовыми вкладышами массой 20 - 25 кг. Какао порошок привозится и хранится в крафт-мешках массой по 20-25 кг, а шоколадная глазурь - в картонных коробках с полиэтиленовыми вкладышами массой по 20-25 кг. Хранят в чистых, сухих, светлых, хорошо проветриваемых складах при температуре 18±3°С и относительной влажности воздуха не более 75 %. Молочная кислота поступает и хранится в полиэтиленовых канистрах массой нетто 11,5 кг, ароматизаторы и эссенции - в полиэтиленовых канистрах по 8-10 кг. Хранят их в закрытых затемнённых помещениях при температуре не выше 25°С. Фруктово-ягодное сырье (пюре) поступает на предприятие в цистернах. Сырье хранится бестарно. Температура в помещении для хранения должна быть не выше 6-8°С, а относительная влажность воздуха 70-80 %. Патока хранится в цистерне, которая оборудована змеевиками для подогрева патоки (t=55-60°С) с целью снижения ее вязкости. Патока хранится в том же помещении, что и пюре. Сырье, необходимое для производства кондитерских изделий, подвергается предварительной обработке. Обработка заключается в очистке сыпучего сырья (сахара-песка, орехов) от примесей, измельчении некоторых видов сырья для придания им новых свойств и интенсификации производственных процессов. Прошедшее предварительную обработку, сырье дозируется для получения различных рецептурных смесей. КОНФЕТЫ Ассортимент конфет, производимых ОАО "Рот Фронт" насчитывает свыше 55 наименований. Выпускаемые конфеты изготовлены из различных конфетных масс: помадных, фруктовых, ореховых, сбивных, ликерных, грильяжных, пралиновых. Прежде всего, это знаменитые батончики "Рот Фронт". Конфеты с помадными корпусами: "Пилот", "Весна", "Ласточка", "Цитрон", "Солнышко" и т.д., с пралиновыми корпусами: "Маска", "Ария", "Легенда". Фирменные сорта фабрики "Рот Фронт": "Грильяж в шоколаде", "Золотая нива", "Трюфели экстра", "Российские", "Москвичка", "Мишка косолапый", "Красная шапочка", "Три медведя", "Драже в шоколаде", а также всеми любимая, неглазированная, из молочной тянучки с засахарившейся корочкой конфета "Коровка". Конфеты в коробках: "Театральный набор", в который входят 18 сортов различных по вкусу, форме и отделке конфет. Куполообразные "Золотые купола", "Осенний вальс", "Москва" - конфеты, заполненные молочным ликёром, с отделкой шоколадом в виде листика. Конфеты "Ассорти" различной формы с разнообразными начинками: сливочной, фруктовой, шоколадной. ШОКОЛАД Шоколад отливается в оригинальных формах весом 100 и 75 граммов. Этот классический продукт выпускается уже несколько десятилетий. Требующие особого мастерства десертные сорта: "Рот Фронт", "Иван да Марья", "Люкс", Экстра", "Российиский", "Миньон", "Мечта" и пр. Обыкновенный шоколад: "Осенний вальс", "Особый", "Театральный", "Сливочный", "Щелкунчик", "Для Вас", "Золотые купола", "Старыый Арбат" и т.д. В качестве добавок применяются молочные продукты, обжаренные ядра ореха, изюм, соя, коньяк, спирт, ванилин и др. Ассортимент постоянно обновляется, ведется работа по расширению ассортимента с крупными добавлениями: шоколад "Стрелец" - с дробленым орехом, "Золотые купола", "Мечта" - с орехом и изюмом, "Для Вас" - без молока, с добавлением тертого арахиса. ХАЛВА Халва глазированная шоколадом вырабатывается только ОАО "РОТ Фронт" - на основе арахиса, кунжутного семени и их сочетаний. Необычайно полезна, уникально сочетание вкуса халвы и шоколадной массы. Халва "Лада", "Дружба", "Экстра", "Замоскворечье" и др. VI.Производственные цеха. Мучнистый цех. Основная нагрузка на обособленном подразделении «РОТ ФРОНТ» лежит на 3 производственных цехах основного производства, которые подразделяются на кондитерский , халвичный и мучнистый. Более подробно я рассмотрю работу мучнистого цеха. Мучнистый цех. В цехе мучнистых изделий производят выпуск галет, крекера, затяжного и сахарного печенья. Технологический процесс приготовления мучных кондитерских изделий состоит из следующих стадий: хранение и подготовка сырья (просеивание муки, подготовка яиц и др.) приготовление и замес теста, разделка теста и его порционирование, формовка изделий, выпечка, охлаждение изделий, упаковка. В мучнистом цехе используется самое разнообразное оборудование: просеиватели, тестомесительные машины, тоннельная печь, холодильное оборудование, упаковочная линия, конвейеры. Основным сырьем для производства мучных кондитерских изделий являются пшеничная мука, сахар-песок, жиры, молочные и яйцепродукты. Также используются разрыхлители, ароматические вещества, различные улучшители и другие виды сырья. Для взвешивания продуктов используют товарные весы. 2.1Ассортимент продукции. В зависимости от технологического процесса и рецептуры мучные кондитерские изделия подразделяются на следующие группы: печенье, галеты, крекеры, и т.д. Каждая группа изделий, в свою очередь, подразделяется на подгруппы: 1)печенье – сахарное, затяжное; 2)галеты - простые, улучшенные; 3)крекеры – с нанесением жира на поверхность выпеченных изделий и без, с вкусовыми добавками, с жировой прослойкой. 2.1.2.Производство сахарного и затяжного печенья. Подготовка сырья и полуфабрикатов к производству. Сырье, поступающее в производство, должно отвечать требованиям действующих стандартов или технических условий. Муку пшеничную и крахмал просеивают через сито с ячейками не более 2,0 мм и пропускают через магнитоуловители. На предприятие она поступает в таре (мешках) или бестарным способом. При поставке муки каждая партия должна сопровождаться документами: товарно-транспортной накладной и копией качественного удостоверения. Сахар-песок, используемый в производстве в сухом виде, просеивают через сито с размером ячеек не более 3 мм и пропускают через магнитоуловители. Он поступает в маркированной таре с указанием массы. Сахар-песок хранят отдельно от сильно пахнущих продуктов, которые могут ухудшить его качество. Молоко сухое цельное или обезжиренное растворяют в воде или в сухом виде просеивают через сито. Оно поступает в транспортной таре, в бумажных непропитанных четырех- и пятислойных мешках, фанерно-штампованных бочках. Яичный порошок рекомендуется использовать в производстве в виде предварительно приготовленной смеси с водой. Влажность смеси должна быть 25—30 %, температура воды не должна превышать 50 °С во избежание свертывания белковых веществ. Смесь необходимо процедить через сито с размером ячеек не более 3 мм. Какао-порошок просеивают через сито с ячейками размером 1—1,5 мм. Тертое какао при изготовлении начинок может быть заменено порошком какао с добавлением кокосового или сливочного масла. Твердые пищевые жиры — масло сливочное, маргарин, кондитерский жир, кокосовое масло и другие — из холодильной камеры подают в камеру дефростации и темперируют до температуры 18—20 °С. Если жиры применяют в растопленном виде, то их процеживают через сита с ячейками размером не более 1,5 мм..[2] Печенье — это мучные кондитерские изделия различной формы, небольшой толщины, с гладкой поверхностью, с легким глянцем и равномерной текстурой, обладающие высокой калорийностью, низкой влажностью и значительным содержанием сахара. Затяжное печенье изготавливают из эластично-упругого и в то же время достаточно пластичного теста, которое готовят с большей влажностью и при более высокой температуре, а замес протекает более длительное время. Перед формованием затяжное тесто многократно прокатывают и вылеживают. Изделия из затяжного теста обладают слоистостью, но имеют меньшую хрупкость и намокаемость. Для производства печенья применяют высококачественное сырье — пшеничную муку, сахар, жиры, яйцепродукты, молоко, жиросодержащие ядра, химические разрыхлители. Технологический процесс производства печенья состоит из следующих последовательных фаз: подготовка сырья к замесу; замес теста; прокатка теста; вылеживание теста; формование, выпечка, охлаждение; завертка, укладка и упаковка печенья. Подготовка сырья и полуфабрикатов к производству. Сырье, поступающее в производство, должно отвечать требованиям действующих стандартов или технических условий. Замес теста. Условия замеса затяжного теста отличаются от сахарного температурой, влажностью и временем замеса. Тесто замешивают в месильных машинах периодического действия температура смеси сырья должна быть 30-34°С. Влажность теста 25-26%. Продолжительность замеса теста 25-40 минут. Готовое тесто должно обладать хорошими упруго-эластичными свойствами и быть хорошо перемешанным. Далее происходит прокатка и вылеживание теста. Формование.Для формования используют штамп-машины. Формование происходит с помощью двух пар валков, вырубке штампующим механизмом, возврате транспортером обрезков. Формование происходит без остановки движения формовой ленты. Выпечка и охлаждение печенья.Выпечка печенья производится в тоннельной газовой печи непрерывного действия со стальной сетчатой лентой. Продолжительность выпечки 6-7 минут, оптимальный температурный режим выпечки по зонам: - первая зона-не выше 160-180°С - вторая зона - постепенное увеличение до t -250- 300°С W'- -третья зона- 150-200°С Продолжительность выпечки может меняться в зависимости от влажности теста, температуры печи и степени ее заполнения. Для придания изделию прочности его необходимо охладить. Предварительное охлаждение производится на выступающей части транспортера с принудительной циркуляцией охлажденного воздуха. Затем печенье подают на транспортерную сетку с охлаждением.[2] Упаковка. Далее идет упаковка в пачки, в коробки и ящики. 2.2. Аппаратурно-технологические схемы.  Мука из разных партий с различным качеством клейковины, крахмал и измельченные возвратные отходы размещаются в бункерах ( 1) . Для приготовления рецептурной смеси эти сыпучие компоненты в необходимых соотношениях выгружаются из бункеров при помощи системы питателей (2), взвешиваются на весах(3) и накапливаются в производственном бункере (4). Из него при подаче сжатого воздуха в продуктопровод (6) и при переключении роторного питателя (5) взвешенная порция сыпучей мучной смеси подается в загрузочную воронку тестомесильной машины (14). Эмульсию готовят в эмульсаторе (7), в который последовательно загружают рецептурные компоненты при непрерывном вращении месильной лопасти. Сначала загружают воду, жидкие компоненты и сахар, перемешивают их в до полного растворения сахара, а затем добавляют жир, химические разрыхлители и ароматизаторы, продолжая перемешивать. Готовую эмульсию сливают в расходный бак (10), в котором она постоянно перемешивается. Насосом (13) эмульсию через расходомер (11) дозируют в месильную машину (14) либо путем переключения кранов (12) осуществляют циркуляцию эмульсии в баке (10). Замес теста производится в тестомесильной машине периодического действия(14). При непрерывном вращении месильных лопастей одновременно параллельными потоками в загружают в машину (14) эмульсию и мучную смесь. Готовое тесто для затяжного печенья выгружают из тестомесильной машины (14) в подкатные дежи (15), которые затем закрепляют на подъемнике-дежеопрокидывателе (18). В зависимости от компоновки линии тесто может загружаться подъемником (18) непосредственно в приемную воронку ламинатора (20) либо перемещаться с помощью промежуточного конвейера (19) после опрокидывания дежи с тестом в воронку (16). Замес крекерного дрожжевого теста в машине (14) начинается с загрузки дрожжевой разводки, затем при вращении месильных лопастей одновременно и параллельно подают порции эмульсии и мучной сыпучей смеси. Готовое дрожжевое тесто выгружают из машины (14) в подкатные дежи (15), из которых тесто при помощи подъемника (18) через воронку (17) загружается на пластинчатый конвейер (8) камеры ферментации (9). Этот аппарат снабжен автоматической системой поддержания оптимальных параметров воздушной среды. Конвейер (8) обеспечивает перемещение теста от входа к выходу камере(9). Готовое крекерное дрожжевое тесто с конвейера (8) поступает на промежуточный конвейер(19)и затем загружается в приемную воронку ламинатора (20). На выходе из ламинатора выполняется операция многократного слоения полученной ленты с разворотом на 90° и формированием многослойного пласта теста. Конвейер (21) подает калиброванный многослойный пласт теста под формующий ротор (22). Он представляет собой цилиндр, на котором закреплены матрицы с режущими кромками. В корпус каждой матрицы установлено донышко, к которому крепятся трафареты с рисунком и надписью, а также шпильки для прокалывания тестовой заготовки. Отформованные тестовые заготовки перекладываются без нарушения рядности с конвейера на сетчатый конвейер (25) печи (26). Просеченная лента многослойного пласта теста принимается конвейером (24)и передается на возвратный конвейер (23) для загрузки в одну из приемных воронок ламинатора(20). Выпечка затяжного печенья продолжается 5.. .9 мин при следующих температурах по зонам. Выпеченное печенье предварительно охлаждается на выступающей части пода печи (27) и передается на многоярусный охлаждающий конвейер (28). Крупные изделия правильной формы проходят два яруса охлаждающих конвейеров (28,32) и снимаются на горизонтальный конвейер(29), поворачиваются укладчиком (стеккером) 31 на ребро и подаются в заверточную машину (33) для завертки в пачку. Последние на столе (34) укладывают в картонные короба. Мелкие изделия загружаются в фасовочную машину (30) для упаковывания в пакеты. Часть незавернутой продукции может загружаться в бункер (35), из которого изделия упаковывают непосредственно в торговую тару — картонные короба и взвешивают на весах (36).[6] 2.3. Требование к полуфабрикатам. Внешний вид полуфабрикатов должен быть порошкообразный , цвет кремовый различных оттенков. Влажность теста должна составлять 26-33%. Водородный показатель кислотности теста (PH) не должен превышать 7,0-8,0. Не допускается присутствие посторонних примесей и зараженность вредителями .Вкус и аромат, физико-химические показатели , пищевая и энергетическая ценность должны соответствовать требованиям и нормам, установленным для каждого наименования полуфабриката. Не допускается наличие патогенных микроорганизмов . Содержание токсичных элементов, микотоксинов и пестицидов не должно превышать допустимых уровней установленные СанПиН. 2.4. Требования к готовой продукции. Хранение и сроки годности. Форма печенья, рисунок, поверхность, цвет, вкус и запах должны соответствовать нормам . В изломе печенье должно быть хорошо пропеченным, равномерно пористым. Содержание сахара и жира, а также влажность и размер продукции зависят от его вида и сорта. Печенье деформированное, подгорелое, непропеченное, с посторонними вкусом и запахом в продажу не допускается. Печенье, галеты, крекеры хранятся в прохладном помещении (не более 18°С), с показателями относительной влажности 70% – 75%. При нарушении температурного режима активизирует физические и химические процессы, содействует появлению конденсата на поверхности продукции, уменьшает срок её реализации. Кроме температуры большое значение при хранении оказывает относительная влажность воздуха. Превышение этого показателя может вызывать развитие микроорганизмов, плесени. Также в обязательном порядке необходимо обеспечивать естественную или принудительную вентиляцию помещений, где осуществляется хранение кондитерских товаров. Вентиляция помогает поддерживать необходимый температурный режим и влажность, осуществляя отток газа и пара. Сроки годности готовой продукции для печенья составляет до 3 месяцев слоистое, около 15 дней – содержащее больше 20% жира; для галет – около 21 дня диетические, с большим содержанием жиров, не более 6 месяцев – обычные развесные; для крекеров - около 1 месяца на растительных жирах, не более 6 месяцев – с наполнителями; 2.5. Виды и причины образования брака готовой продукции. 1. Крекеры имеют очень твердую текстуру (вместо рассыпчатых, нежных и слоистых) — используется мука с высоким содержанием белка, слишком длительный замес теста, плохая слоистая структура (повреждение слоистой структуры на последних калибровочных валках). 2. Растрескивание — нарушены режимы выпечки (необходима высокая температура при высокой скорости выпечки до более низкого уровня общей влажности), ускоренное охлаждение. 3. Выпуклые или вогнутые — слишком большой нагрев сверху вызовет выпуклость, слишком большой нагрев снизу вызовет вогнутость (плоская форма регулируется подводом тепла сверху и снизу ленты в передней части печи). 4. Наличие большого количества пузырей — слишком высокая температура печи. 5. Сильный глянец — повышенная влажность пекарной камеры. 6. Зеленоватый оттенок — повышенное содержание гидрокарбоната натрия (соды) в тесте. 7. Тусклая сероватая поверхность крекеров — при проходе через ламинатор используется слишком много муки для посыпки теста. 8. Менее хрустящая текстура печенья — поглощение влаги из атмосферы. IV.Отдел технического контроля на предприятии Общие положения: Отдел технического контроля (ОТК) является самостоятельным структурным подразделением предприятия и подчиняется непосредственно директору. Задачи: Предотвращение выпуска (поставки) предприятием продукции, не соответствующей требованиям стандартов и технических условий, утвержденным образцам (эталонам), про-ектно-конструкторской и технологической документации, условиям поставки и договоров, или некомплектной продукции, а также укрепление производственной дисциплины и повышение ответственности всех звеньев производства за качество выпускаемой продукции. Структура: 1. Структуру и штаты отдела утверждает директор предприятия в соответствии с типовыми структурами аппарата управления и нормативами численности руководителей, специалистов и служащих с учетом объемов работы и особенностей производства. 2. В состав отдела могут входить бюро, группы, лаборатории технического контроля внешней приемки, техническое бюро ОТК, бюро технического контроля в цехах (ВТК), центральная измерительная лаборатория. Функции: 1. Контроль за качеством и комплектностью изготавливаемых предприятием деталей, узлов и готовых изделий, за соответствие их стандартам, техническим условиям, нормалям, эталонам и чертежам, клеймение принятой и забракованной продукции, оформление в установленном порядке документации на принятую и забракованную продукцию, а также контроль за изъятием из производства окончательно забракованных изделий в специально организованные изоляторы брака и сдачей их в отходы. 2. Предъявление принятой продукции представителям заказчика, если это предусмотрено техническими условиями или договором. 3. Анализ и технический учет брака и дефектов продукции предприятия, отмеченных в рекламациях и протоколах испытаний, участие в разработке и контроль за осуществлением мероприятий, направленных на предупреждение возникновения брака и устранение дефектов; выявление лиц, виновных в изготовлении недоброкачественных изделий. 4. Организация получения от потребителей и систематизация информации по качеству и надежности изделий. 5. Контроль за качеством поступающих на завод для изготовления изделий основного производства сырья, материалов, полуфабрикатов и комплектующих изделий с заводов-поставщиков; составление актов на недоброкачественное сырье, материалы, полуфабрикаты и готовые изделия для предъявления претензий поставщикам. 6. Контроль за комплектованием, упаковкой и консервацией готовой продукции. 7. Контроль за своевременной подготовкой и проведением мероприятий, связанных с введением новых стандартов, технических условий и нормалей. 8. Контроль за наличием товарного знака (марки предприятия) на готовых изделиях. 9. Систематический контроль за состоянием контрольно-измерительных средств на предприятии, а также за своевременным представлением их для государственной поверки. 10. Контроль за качеством изготовления изделий и инспектирование состояния находящихся в эксплуатации на предприятии инструмента и производственной оснастки. 11. Составление и представление директору предприятия на утверждение и своевременное выполнение графиков периодических (повторных) типовых испытаний серийных изделий в соответствии с требованиями ГОСТов, МРТУ, ТУ, а также проверок соблюдения требований важнейших технологических процессов. 12. Инспекторский контроль за соблюдением условий хранения на складах и в цехах предприятия комплектующих изделий, сырья, материалов и готовой продукции. 13. Осуществление учета показателей качества выпускаемой продукции по всем подразделениям производства, работающим по системе бездефектного изготовления продукции и сдачи ее ОТК и заказчику с первого предъявления. 14. Организация и внедрение прогрессивных методов контроля и оценки качества продукции. 15. Проведение не предусмотренных утвержденным технологическим процессом выборочных проверок качества готовой продукции, сырья, материалов, полуфабрикатов и комплектующих изделий, качества выполнения отдельных технологических операций и переходов, качества и состояния технологического оборудования и инструмента, условий производства, хранения и транспортировки продукции. 16. Участие в испытаниях новых и модернизированных образцов продукции, а также в согласованиях технической документации на эту продукцию с целью обеспечения условий для эффективного контроля ее качества. 17. Участие в работах по подготовке продукции к аттестации и по техническому обеспечению проведения аттестации, осуществление контроля за соблюдением условий аттестации в процессе производства продукции. 18. Участие в подготовке договоров на поставку предприятию предназначенных для основного производства сырья, материалов, полуфабрикатов, комплектующих изделий и инструмента в части согласования условий приемки их по качеству. 19. Разработка предложений о повышении требований к качеству изготовляемой и потребляемой предприятием продукции, о совершенствовании нормативно-технической документации, устанавливающей эти требования, направленных на стимулирование выпуска продукции высокого качества и борьбу с выпуском недоброкачественной продукции. Вывод Предприятие «РотФронт» одно из наиболее известных и крупных в стране. Продукция старейшей Московской кондитерской фабрики пользуется заслуженной популярностью у любителей сладостей(особенно батончики), так как отличается не только высоким качеством, но и привлекательной ценой. Практику я проходил в отделе технического контроля (ОТК). Моей задачей было проверка маркировки, сроков годности и соответствия продукции в упаковке. Так же взвешивание упаковок и установление соответствия весу, указанному на упаковке(с учетом допустимых погрешностей). Еще я проверял конфеты по консистенции целостности, отсутствие белого налёта на готовой продукции, чтобы донышки конфет были с равномерным рисунком, без искажений и дырок. Данные взвешиваний записывал в специальные таблицы и предоставлял их отделу технического контроля. За отчетный период (с 15 по 27 августа 2016 года) я получил много полезных и, что немаловажно, интересных знаний, которые пригодятся мне в дальнейшей деятельности. Список литературы 1. Р86 Румянцева, В. В. Технология кондитерского производства: конспект лекций для вузов / В. В. Румянцева. – Орел: ОрелГТУ, 2009. – 141 с. 2. Лурье И. С. «Технология кондитерского производства», М.: «Агрбпром издат» 2005 г. 3. «Рот Фронт» кондитерская фабрика [Электронный ресурс]// URL: http://www.uniconf.ru/factories/rot-front |